超临界CO2对发泡PP/木粉复合材料性能的影响

张桂新, 崔中纹, 任佳伟, 刘 涛, 郭卫红,3(华东理工大学.材料科学与工程学院,特种功能高分子材料及其相关技术教育部重点实验室,上海 0037;.化工学院,上海 0037;3.安徽省石油化工新材料协同创新中心,安徽安庆 460)

超临界CO2对发泡PP/木粉复合材料性能的影响

张桂新1, 崔中纹1, 任佳伟1, 刘 涛2, 郭卫红1,3

(华东理工大学1.材料科学与工程学院,特种功能高分子材料及其相关技术教育部重点实验室,上海 200237;2.化工学院,上海 200237;3.安徽省石油化工新材料协同创新中心,安徽安庆 246011)

以超临界CO2为发泡剂,对聚丙烯(PP)/木粉复合材料进行快速降压发泡,并通过扫描电镜进行泡孔形貌观测。通过控制变量法,研究了发泡温度、饱和压力、降压速率和木粉质量分数对发泡体系泡孔形貌的影响,从超临界CO2溶解过程、泡孔成核过程以及泡孔孔径增大过程三方面分别进行了分析,并结合反应条件研究了泡孔密度及泡孔孔径的变化规律及其机理。

木塑复合材料;超临界CO2;发泡机理;泡孔形貌

超临界CO2是指温度高于31.1℃、压力大于7.38 MPa的CO2,它具有近似液体的溶解度和近似气体的扩散系数[1],同时对多数有机物具有溶解性能好、黏度低、扩散系数大、无毒、不燃、化学惰性、无溶剂残留、价廉易得、使用安全、不污染环境等独特优点[2-3],因而成为一种十分理想的微孔塑料物理发泡剂[4]。

微孔发泡木塑复合材料是以热塑性塑料为基体,以木屑或植物纤维为主要填充料,表面结皮、芯层发泡的一种低发泡制品。如果微孔发泡材料中的泡孔比发泡材料内部的裂纹缺陷尺寸小,则发泡材料中的泡孔将不会破坏材料的力学性能;微孔发泡材料中的微孔材料钝化了本来材料中的裂纹缺陷,增加了裂纹传播所需要的能量,阻止了应力作用下的裂纹扩展,因而不仅可改善微孔发泡材料的性能,而且可降低材料的成本、提高其性价比[5]。因此,利用微孔发泡改善木塑复合材料物理力学性能,具有重要研究意义。对于木塑复合材料体系,目前的研究主要集中于发泡剂化学发泡的研究[6]。本文利用快速降压成型工艺,研究超临界CO2对PP/木粉复合体系的影响。

1 实验部分

1.1实验原料及仪器

1.1.1实验原料 聚丙烯(PP):中国石化集团南京化学工业有限公司化工厂;木粉(WP):80目(180 μm),自加工;抗氧剂1035(BTH):黄岩华星化学厂;液体石蜡(LP):上海凌峰化学试剂有限公司,分析纯;硬脂酸(HSt):国药集团化学试剂有限公司,分析纯;聚乙烯蜡(PEW):上海山浦化工有限公司,分析纯;乙撑双硬脂酰胺(EBS):上海凌峰化学试剂有限公司,分析纯;聚丙烯接枝马来酸酐(PP-g-MAH):中国石化集团南京化学工业有限公司化工厂。

1.1.2实验仪器及设备 TSE-35A型同向双螺杆挤出机:螺杆直径D=35 mm,长径比L/D=48,南京瑞亚高聚物装备有限公司;QS-100T型注塑机:螺杆直径32 mm,锁模力100 t,上海全胜塑料机械有限公司;DZF-6050型真空干燥箱:上海精宏实验设备有限公司;MCE高性能除湿干燥机:上海齐信机械有限公司;JSM-6360LV型扫描电子显微镜(SEM):日本JEOL公司。

1.2实验流程

(1)将PP在除湿干燥机中于120℃下干燥10 h,木粉在80℃下干燥10 h,按一定质量比称取其余各项组分,以表1所示用量分别混合均匀。

(2)将配制好的原料置于高混机中,混合约10~15 min,使各种组分分布均匀。

(3)对混合后的物料再次进行干燥,温度设定为80℃,时间为5 h。干燥后加入双螺杆挤出机,挤出温度从加料段到模头依次设定为135、135、140、140、140、145、145、150℃,螺杆转速设定为100 r/min,挤出后水冷造粒。

(4)挤出共混物造粒后,再次在真空烘箱中于100℃下真空干燥10 h,经除湿干燥机输送到注塑机中,调整各段温度分别为170、165、165、165℃。注塑后得到小样条,样条需放置48 h才能进行性能测试。

(5)将制备的聚丙烯/木粉复合样条放入高压釜中,密封后,将釜放入冰水浴中冷却,冷却时间15 min;向高压釜中通入CO2排空釜内的空气后,通入一定体积的CO2,通气时间2~3 min;将高压釜放入预先设定好温度的油浴中,调节压力至发泡压力,稳定20 min,保证聚丙烯的完全熔融和CO2的充分溶解,记录稳定时的压力和温度,即为饱和压力和饱和温度。然后迅速打开出气阀卸压,同时将高压釜取出并放入冰水浴中冷却10 min。待釜压等于常压后,打开高压釜,取出发泡的样品。卸压的同时通过数据采集系统记录压降变化,从而得到最大降压速率值。发泡样品放置2周后,测定其表观密度,并通过SEM对其淬断面进行分析表征。

(6)先用电子天平称量发泡后材料样品的质量m,然后用排水法测量发泡后材料样品的体积V,由于排水法测量体积的误差较大,所以发泡后材料样品的体积要尽量大且需多次测量,以减小误差,最后根据m=ρV计算发泡后材料样品的密度。

(7)将发泡后的复合材料进行切片,得到5 mm(长)×5 mm(宽)×1 mm(厚)的薄片进行扫描电镜的测定。

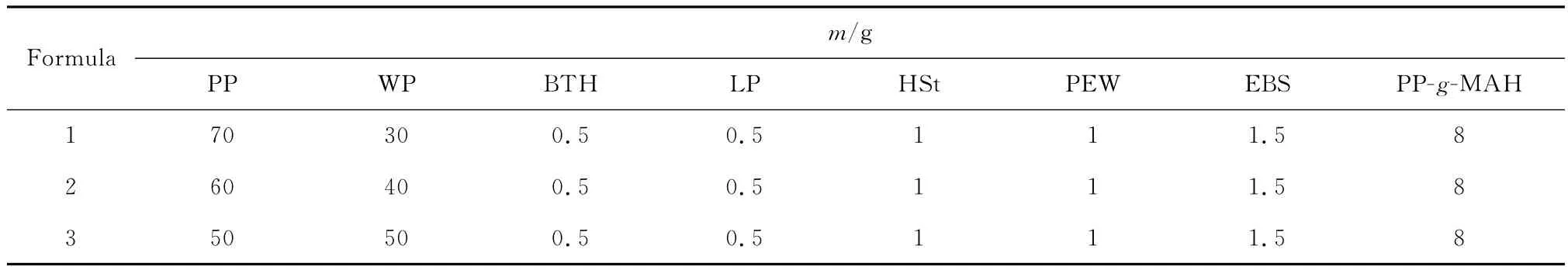

表1 填充不同木粉用量的木塑复合材料配方Table 1 Composite materials filled with different contents of wood powder

1.3 样品性能测试

1.3.1扫描电镜观察 用日本JEOL公司的JSM-6360LV型扫描电镜进行观察。观察发泡后木塑复合体系的微观结构形貌,加速电压15 k V。利用适当的软件(如Scion Image)对扫描电镜图进行分析处理。

1.3.2泡孔密度的计算 根据已知数据计算泡孔密度N=6φ/(πD3)。式中D是泡孔平均直径,φ是发泡样品中空隙部分所占的体积分数,φ=1-ρ′/ρ,ρ和ρ′分别是发泡前、后材料样品的密度[7]。

2 结果与讨论

2.1发泡温度对泡孔形貌的影响

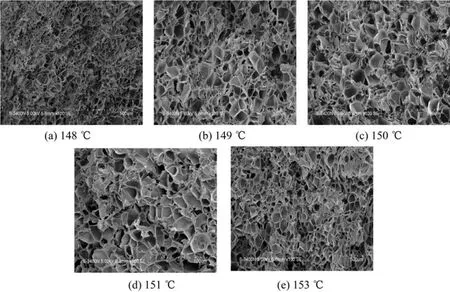

2.1.1实验结果 发泡温度对最终制品性能具有巨大的影响,这一现象已经在许多研究中得以体现[8-9]。在木粉质量分数为40%,固定压力为12 MPa,降压速率为25.0 MPa/s,保压时间为20 min条件下,分别设定温度为148、149、150、151℃和153℃,考察发泡温度对泡孔形貌的影响。图1所示为不同温度下的SEM结果。

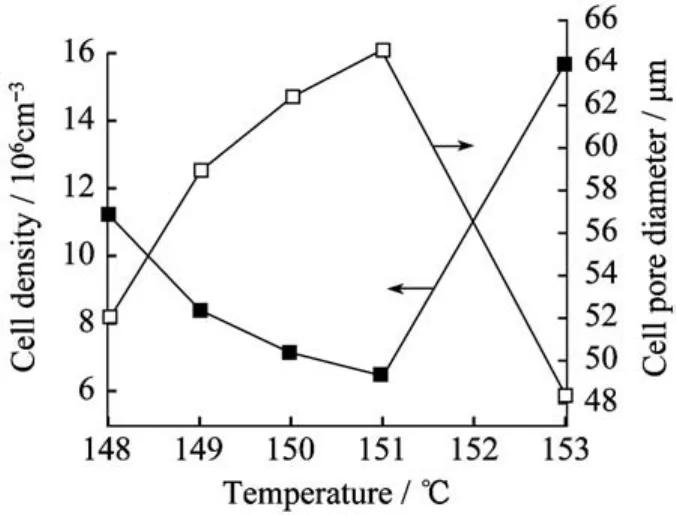

实验进一步研究了泡孔密度和泡孔孔径随发泡温度变化的情况,如图2所示。

在实验条件下,随着体系温度的升高,泡孔孔径先增大再减小,而泡孔密度先减小,但在151℃时急剧增大,153℃时达到最大。由图1的SEM照片可以观察到,随温度升高,体系中泡孔孔径呈现由均匀转为不均匀,再到均匀的变化规律,但在12 MPa、153℃条件下,泡孔排列紧密而均匀。在泡孔孔径增大过程中,由于相互挤压而造成的泡孔形状的改变很明显。这是因为温度主要是通过对PP熔融体系、超临界CO2分子以及填充组分木粉的作用,在溶解过程、成核过程、泡孔生长过程分别对泡孔密度和泡孔孔径产生影响所致。

图1 不同温度下的泡孔形貌Fig.1 SEM pictures on morphology of cell at different temperatures

图2 泡孔密度及泡孔孔径随发泡温度的变化Fig.2 Changes of cell density and cell pore diameter with the foaming temperature

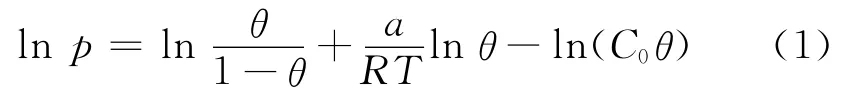

2.1.2发泡温度对溶解过程的影响 在溶解过程中,根据溶解模型,PP分子链和CO2分子的振动频率和幅度随温度升高而增加,即分子的动能增加,并伴随着分子间碰撞次数和频率的显著增加,使PP分子链和CO2分子的占有体积增加,从而使CO2在体系中的溶解度减小。此外,CO2也会被体系内的填充组分吸附。因为实验中木粉含量是相同的,因此,排除木粉含量对CO2吸附量的影响。由于吸附体系中固体表面不均匀,各个位置的吸附热不是常数,并且当固体表面吸附了一些气体后,吸附热与被吸附气体的覆盖率有关。由于体系处在中等压力范围,根据Freundlish吸附等温式有

式中:p为吸附压力;θ为覆盖率;T为吸附温度;R为气体常数;C0为与吸附热有关的常数。

由式(2)可以得出:温度越低,吸附量越大。吸附在填充相和木粉内的CO2,也可在后期成核以及泡孔孔径增大过程中被利用。因此,温度升高会使CO2在聚丙烯组分中的溶解度减少,以及使其在木粉组分中的吸附量减少。

2.1.3发泡温度对成核过程的影响 在成核过程中,由于CO2的溶解度和吸附量随着温度升高而减少,因而成核点减少。以下从成核机理角度进行分析。

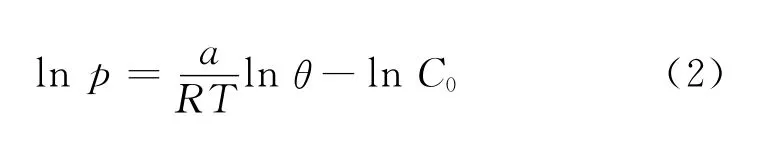

(1)CO2气体分子在聚合物熔体和固体粒子界面上自由能垒降低,更容易聚集在固-液界面上形成成核点,成核前后自由能垒的变化如式(3)所示。

其中:Nb为吸附自由能常量;Pb为发泡压力;Ps为过饱和压力;P0为气泡内部压力;Vb为气泡体积;Aj与γj为影响自由能的其他因素。

当温度升高时这种自由能垒将升高,即CO2小分子在固体表面难以成核,因此成核点减少。

(2)温度对于颗粒上空穴成核整体影响较小,但温度的升高会导致CO2分子的振动频率和幅度升高,使动能增大,从而不易在空穴聚集,使成核点减少。

(3)利用PP分子链的自由空间形成成核点。由于温度升高会使聚合物分子的占有体积增大,即所能提供给CO2分子去渗入的空间大量减少,因此成核点减少。

(4)温度升高使高聚物分子的动能增加,势能下降,形成低势能点,从而容易使不稳定的过饱和气体析出。实验现象表明在温度低于153℃时,热点成核效应体现不明显,总体成核点减少。而在153℃时成核点的骤增可能是由于热点成核引起的,这一点也可以从热点成核效应的条件加以分析。热点成核需要PP体系中同时出现大量过饱和气体和大量热点,两者缺一不可。而实验所得结果表明,在温度低于153℃时由于温度无法满足热点成核所需条件,因此无明显热点成核效应产生。

综上,从理论分析可得温度升高会导致成核点的减少,这与实验所得现象一致。

2.1.4发泡温度对泡孔孔径增大过程的影响 在泡孔孔径增大过程中,其影响因素主要有以下3点:

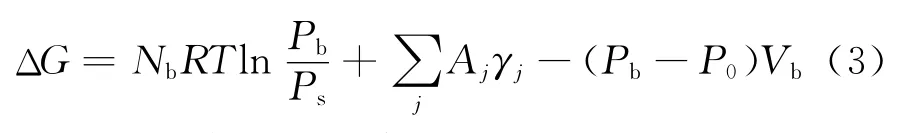

(1)泡孔本身的界面张力。泡孔的界面张力越大,泡孔外的CO2分子越难以进入泡孔。根据Guggenheim提出的描述界面张力σ与温度T关系的经验公式:

其中:σ0为T=0时的界面张力;Tc为临界温度。由式(4)可得温度越高界面张力越小,则体系中的CO2小分子越容易进入到泡孔核中促进其孔径增大。

(2)CO2本身的扩散能力。根据Fick第一定律:

式中:F为流动密度,即单位时间内越过指定截面的粒子数量;c为扩散材料浓度;D为扩散系数。扩散系数与温度之间存在如下关系式:

其中Ed为活化能常量。可以看出,温度的升高会使扩散系数增加,即单位时间进入泡孔的CO2小分子数目增多,泡孔增长加快。此外,温度的上升能提高CO2小分子在体系中的运动和扩散能力,能加快泡孔的增长速率。

(3)PP熔融体系的黏度。由于聚丙烯的熔点Tm(约443 K)远远高于其玻璃化转变温度Tg(约250 K),因而其熔体的零剪切黏度与温度的依赖关系可以通过Arrhenius方程描述。

其中:η0为零剪切黏度;k为黏度系数;Eη为活化能。由式(7)可以看出,随着温度的降低,熔体的零剪切黏度将上升。Trouton黏度与零剪切黏度η0之间存在如下关系:

其中ηa和ηβ分别为拉伸方向与垂直于拉伸方向的黏度。如果聚丙烯熔体在膨胀时发生应变硬化行为,拉伸黏度会在Trouton黏度基础上出现指数级的抬升。由此可见,随着温度的升高,PP熔体的剪切黏度和拉伸黏度都将减小,泡孔膨胀的阻力减小,对CO2小分子的扩散也起到促进作用。

由上述3种因素的分析可知:温度的升高有利于泡孔孔径的增大,这与实验所得的现象一致。

综上所述,随温度升高,泡孔均匀性呈现由均匀到不均匀再到均匀的变化规律,主要原因为:当温度较低时,成核点多,泡孔孔径增大对泡孔形态影响不大;而当温度升高时,成核点减少,不同原因产生的成核点所处的熔融体系和径向阻力不同,此时,不同条件下的泡孔孔径增大能力不同。若温度进一步升高,泡孔孔径增大条件的差别变得趋同,即气泡核均处在较好的泡孔孔径增大条件下,泡孔均匀性提高,但泡孔直径的不同分布仍较明显。

153℃时发泡体系中泡孔密度大且分布均匀,泡孔直径较小,主要原因可能如下:(1)153℃达到了体系产生热点成核效应的热量要求,即在大量过饱和CO2气体的作用下,153℃时PP熔融体系内产生了大量热点,PP分子链的动能增加,势能下降,形成低势能点,使不稳定的过饱和CO2气体容易析出。且温度较高,使得这些热点处PP熔融体系的黏度和表面张力都较低,有利于气孔的形成和增

长;(2)在153℃时,PP中原本未能参与成核和泡孔孔径增大过程的晶区,由于温度较接近熔融温度而被破坏,提高了体系中CO2的溶解度,促进了大量成核点生成,泡孔密度得到显著提高。而在泡孔孔径增大阶段,温度对体系影响一致,因此,表面张力减小,熔融体系黏度进一步降低,CO2小分子的扩散能力进一步加强,泡孔孔径增大条件较为一致,所以呈现出较好的均匀性。且由于成核点较多,相邻泡孔间的影响较明显,泡孔的直径也由于相互间的挤压和影响而变小。

2.2饱和压力对泡孔形貌的影响

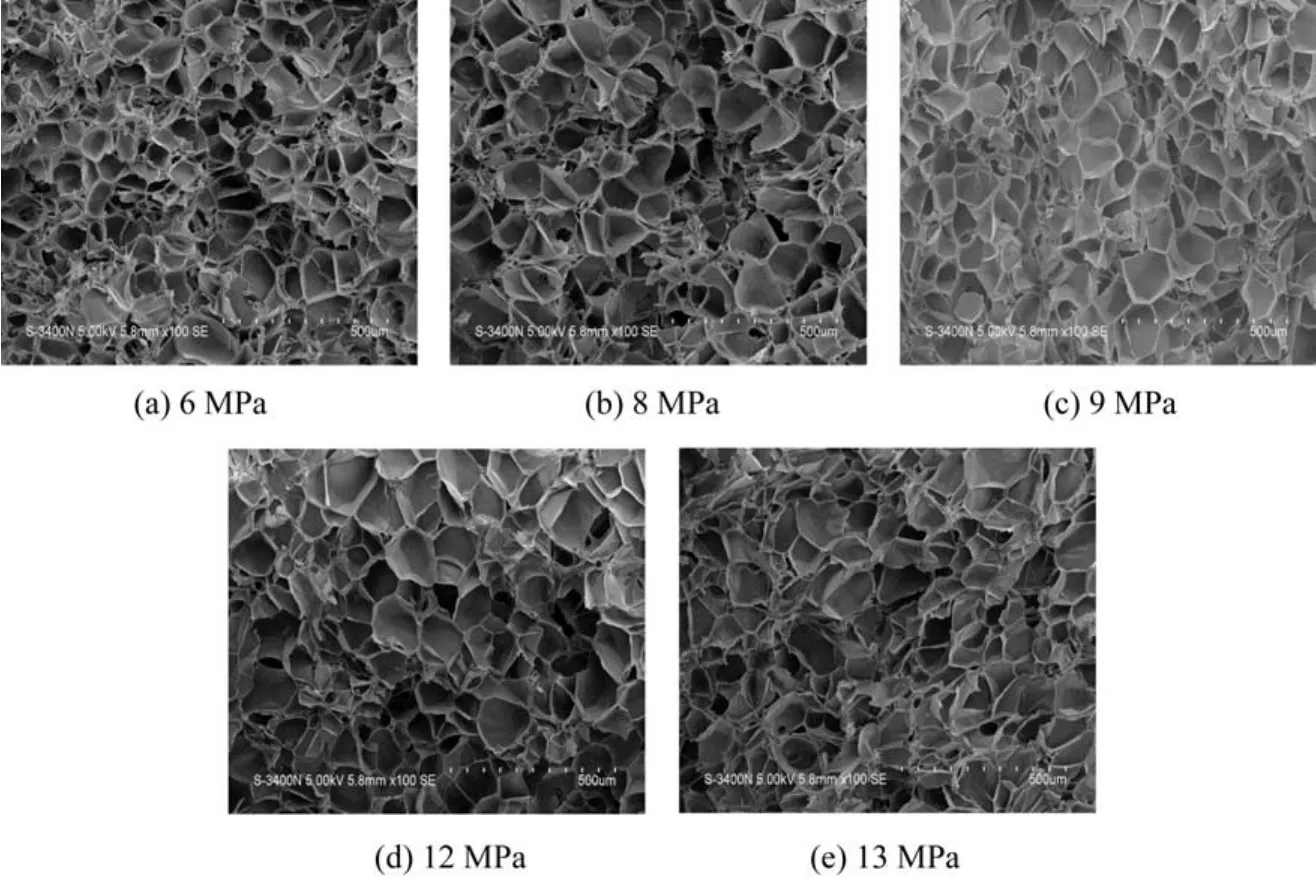

2.2.1实验结果 在降压速率为25.0 MPa/s,保压时间为20 min,发泡温度均为152℃,饱和压力分别为6、8、9、12 MPa和13 MPa条件下,所得泡孔SEM分析结果如图3所示。

图3 不同压力下的泡孔形貌Fig.3 SEM pictures of morphology of cell at different pressures

图4是泡孔密度与泡孔孔径随饱和压力的变化曲线。由曲线可知,在实验条件下,泡孔直径和泡孔密度均随着压力的增大而呈增大的趋势。以下从理论上进行分析。

2.2.2饱和压力对溶解过程的影响 根据溶解过程模型,压力的增加会使CO2小分子更多地浸入PP聚合物分子链间,宏观上表现为CO2分子在聚合物熔融体系中的溶解度增加。体系中溶解材料浓度c和发泡剂相分压p之间的数学关系由Henry方程给出(式(10)),是一种线性关系。

其中:系数S为溶解度,是一个与材料有关的数值。

图4 泡孔密度及泡孔孔径随着饱和压力的变化曲线Fig.4 Changes of cell density and cell pore diameter with the foaming pressure

聚合物链间的发泡剂分子减小了分子间作用力,从而使得聚合物链间的距离加大,进而渗入更多的液体分子。这一作用与温度无关。分子的分离会使增塑作用加大,同时也增加了聚合物的体积。压力也会对CO2在木粉颗粒表面的吸附作用产生影响。由2.1.2节分析可知,这一吸附过程可由式(2)描述。由该式可知:压力越大,溶解过程中吸附在木粉表面的CO2小分子数越多,越有利于后续的成核作用和泡孔核的增长。这与泡孔形貌所显示的泡孔分布密度越来越大、孔径越来越大相一致。

2.2.3饱和压力对成核过程的影响

(1)考虑压力变化对CO2小分子在聚合物熔体和木粉粒子界面上成核自由能垒变化的影响,由式(3)可知,当过饱和压力Ps增大,则自由能垒减小,成核点增多。

(2)由于空穴成核所需克服的自由能垒低于均相成核,因此填充组分木粉有利于成核过程,压力的增大也减小自由能垒,从而增大空穴成核效应,成核点增多。

(3)利用PP分子链间的自由空间形成成核点。压力增大会使更多的CO2小分子渗入聚合物分子链之间,能起到分子间增塑的作用,使分子间相互作用力减弱。故而CO2分子会更容易在PP分子链间自由成核,成核点增多。

综上,在成核阶段,压力的增大会使CO2小分子增多,从而使成核点分布范围和概率增大,泡孔孔径增大以及泡孔间相互影响和挤压作用增强。

2.2.4饱和压力对泡孔孔径增大的影响

(1)泡孔本身界面张力。由Laplace方程Δp= 2σ/r(Δp为泡孔内外压力差,r为泡孔半径,σ为表面张力)可得:泡孔内压力与外界压力差值越小,泡孔半径越大。

(2)CO2本身的扩散能力。增大压力会提高CO2小分子在PP熔融体系中的扩散能力,从而使泡孔孔径增大。

(3)PP熔融体系的黏度。随着饱和压力的增加,PP熔融体系的黏度会逐渐降低,CO2更易于扩散从而促进泡孔核的增大。

2.3降压速率对泡孔形貌的影响

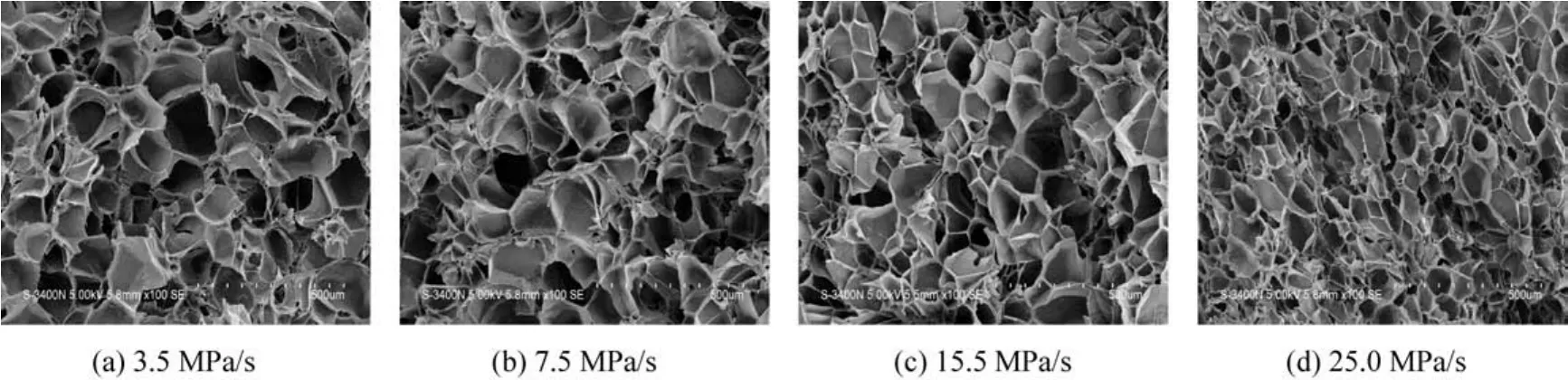

当发泡温度为154℃、饱和压力为12 MPa,保压时间为20 min,降压速率分别为3.5、7.5、15.5、25.0 MPa/s时,考察泡孔形貌的变化,见图5。

图5 不同降压速率下的泡孔形貌Fig.5 SEM pictures of morphology of cell at different pressure rate

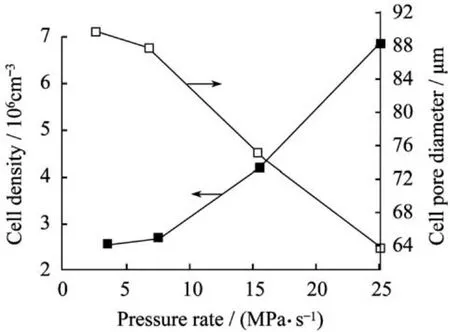

图6示出了泡孔密度和泡孔孔径随着降压速率的变化情况。由图6可见,随着降压速率的增加,泡孔孔径明显下降,而泡孔密度则明显升高。降压速率对泡孔形态的影响主要体现在成核阶段和泡孔孔径增大阶段,且必须考虑泡孔成核和增大的竞争机理。在压力下降及其所致的不稳定的热动力学过程中,会形成稳定的成核点,并引发泡孔增大。之后,体系中溶解的CO2小分子向已形成的泡孔核内扩散,使体系的自由能降低,体系趋向于稳定,这也导致泡孔核周围的CO2浓度降低,使该区域形成泡孔核的可能性降低。因此,此阶段主要是已形成的泡孔核的增大,而很难再形成新的泡孔核。随着饱和压力的进一步降低,已生成的泡孔在增大到一定程度后,会有新的泡孔核形成。这一过程取决于原有泡孔核周围CO2的浓度,如果浓度低,则依然无法形成新的泡孔核,而是优先增大已有泡孔核。

图6 泡孔密度和泡孔孔径随降压速率的变化Fig.6 Changes of cell density and cell pore diameter with the foaming pressure rate

通过以上分析,可以认为:降压速率的升高首先引发大量泡孔核的形成,而在较低的降压速率下,优先增大泡孔孔径,而非泡孔密度,与上述实验现象一致。此外,可以认为存在临界降压速率pC,高于这一临界降压速率则泡孔核更容易生成,而当低于这一临界降压速率时,则泡孔核更容易增长。

2.4木粉含量对泡孔形貌的影响

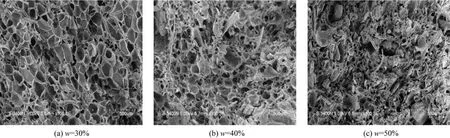

当发泡温度为154℃,饱和压力为12 MPa,降压速率为25.0 MPa/s,保压时间为20 min,木粉质量分数分别为30%、40%、50%时,泡孔的SEM分析结果如图7所示。由图可知,w=30%的木粉体系所呈现的泡孔密度大,分布均匀,基本没有未发泡区域;在w=40%的木粉体系中,能观察到一定数量的泡孔,但泡孔分布不均匀,且存在明显的竹纤维和大量未发泡区域;w=50%的木粉体系基本无法观察到泡孔。产生上述现象的原因主要有两点:

(1)相容性因素。当木粉质量分数为30%时,PP组分能很好地和木粉组分相容,两者的相界面能很好地促进成核过程,使成核点增多,木粉能对PP的发泡起到积极作用;而当木粉质量分数达到40%时,两者已不能很好地相容,因此,泡孔核只能在与木粉相分离的PP相中形成和增长;当木粉质量分数达到50%时,两者相容性不佳,相分离明显,虽然CO2能在木粉表面被吸附,但其周围没有可供发泡的PP熔融体系,无法成核发泡;此外,由于木粉的空间阻碍,CO2已无法在PP相中成核和增长。

(2)泡孔孔径增大因素。根据前面阐述的泡孔孔径增大模型,泡孔核外包裹着一层很薄的熔膜,且被无限的熔体包围,当木粉质量分数大于40%时,泡孔核的熔膜周围已没有足够的聚合物熔融体系提供CO2小分子,甚至无法形成完整的熔膜。因此,在木粉质量分数为50%的发泡体系,无法观察到泡孔。

综上所述,w=30%的木粉发泡体系是较适宜的,当木粉质量分数进一步增加时,体系发泡能力明显下降。

图7 木粉不同质量分数下泡孔的形貌Fig.7 SEM pictures of morphology of cell with different wood flour mass fractions

3 结 论

(1)泡孔形貌随发泡温度变化呈现的规律为:随着体系温度的升高,成核点逐步减少,泡孔孔径先快速增大后减小,体系中泡孔孔径呈现由均匀转为不均匀,再到均匀的变化规律。在饱和压力为12 MPa,降压速率为25.0 MPa/s,保压时间为20 min,发泡温度为153℃时,泡孔呈现出较好的均匀性,且泡孔孔径相对较小。

(2)泡孔形貌随饱和压力呈现的变化规律为:随着饱和压力增大,泡孔孔径不断增大,泡孔密度也有上升的趋势,均匀度没有明显变化,未发泡区域逐渐减少;在压力较大的条件下,会出现泡孔合并和坍塌的现象。

(3)随着降压速率的提高,泡孔孔径有明显的减小,而泡孔密度有明显的增大。认为提高降压速率首先会引发大量泡孔核的形成。

(4)对于木粉/PP发泡体系而言,木粉质量分数为30%较为适宜;而当木粉质量分数大于30%时,发泡能力会减弱;当木粉质量分数达到50%时,体系失去发泡能力。

致谢:感谢国家科技部“农业科技成果转化资金项目(2013GB23600656)”,江苏省“国际科技合作计划(BZ2013010)”,“上海市产学研合作项目(沪CXY-2014-023)”以及“安徽省石油化工新材料协同创新中心”的资助。

[1] SAUCEAU M,NIKITINE C,RODIER E,et al.Effect of supercritical carbon dioxide on polystyrene extrusion[J].The Journal of Supercritical Fluids,2007,43(2):367-373.

[2] PARK H,PARK C B,TZOGANAKIS C,et al.Surface tension measurement of polystyrene melts in supercritical carbon dioxide[J].Industrial&Engineering Chemistry Research,2006,45(5):1650-1658.

[3] GIBSON D H.The organometallic chemistry of carbon dioxide[J].Chemical Reviews,1996,96(6):2063-2095.

[4] 洪浩群,何慧,贾德民,等.超临界CO2微孔发泡塑料的研究进展[J].合成树脂及塑料,2011,28(3):73-76.

[5] 杨经涛,奚志刚.发泡塑料与制品加工[M].北京:化学工业出版社,2012.

[6] SOLIS J L,RODRIGUEZ J,ESTRADA W.Highly porous thin films obtained by spray-gel technique[J].Physica Status Solidi:A,2004,201(10):2370-2374.

[7] XIN Z X,ZHANG Z X,PAL K,et al.Microcellular structure of PP/waste rubber powder blends with supercritical CO2by foam extrusion process[J].Journal of Cellular Plastics,2009,45(6):499-514.

[8] HAN X M,KOELLING K W,TOMASKO D L,et al.Effect of die temperature on the morphology of microcellular foams [J].Polymer Engineering and Science,2003,43(6):1206-1220.

[9] KAEWMESRI W,LEE P C,PARK C B,et al.Effects of CO2and talc contents on foaming behavior of recyclable high-meltstrength PP[J].Journal of Cellular Plastics,2006,42(5):405-428.

Foaming of PP/Wood Flour Composite Using Supercritical CO2

ZHANGGui-xin1, CUI Zhong-wen1, REN Jia-wei1, LIU Tao2, GUO Wei-hong1,3

(1.Key Laboratory for Specially Functional Polymeric Materials and Related Technology of Ministry of Education,School of Materials Science and Engineering;2.School of Chemical Engineering,East China University of Science and Technology,Shanghai 200237,China;3.Anhui Collaborative Innovation Center for Petrochemical New Materials,Anqing 246011,Anhui,China)

With supercritical CO2as foaming agent,polypropylene/wood flour composites were foamed by quick decreasing pressure method and the cell morphology was observed by transmission electron microscopy.By controlling the variable factors,the effects of foaming temperature,saturation pressure,decreasing pressure rate and the content of wood flour on cell morphology of foaming system were analyzed considering supercritical CO2dissolution,the cell nucleation and growth.Cell density and pore size were obtained by scanning electron microscopy,and their changing rule and mechanism were investigated by considering the influence of different test conditions for supercritical CO2foaming PP/wood powder system.

wood-plastic composite materials;supercritical CO2;foaming mechanism;morphology of cell

TQ31

A

1006-3080(2016)01-0058-07 DOI:10.14135/j.cnki.1006-3080.2016.01.010

2015-10-08

上海市产学研合作项目(沪CXY-2014-023);江苏省科技成果转化项目(SBA2014010034);江苏省国际合作项目(BZ2013010)

张桂新(1978-),男,山东淄博人,博士生,研究方向为生物质材料、反应加工。

郭卫红,E-mail:guoweihong@ecust.edu.cn