柱状生物质颗粒与钢球颗粒在滚筒中的混合特性

张立栋,韦庆文,秦宏,王擎

(东北电力大学油页岩综合利用教育部工程研究中心,吉林 吉林 132012)

柱状生物质颗粒与钢球颗粒在滚筒中的混合特性

张立栋,韦庆文,秦宏,王擎

(东北电力大学油页岩综合利用教育部工程研究中心,吉林 吉林 132012)

采用离散单元法DEM(discrete element method)对圆柱形生物质颗粒和钢球颗粒在滚筒中的混合进行了数值模拟,分析了滚筒转速和颗粒数量比对混合质量的影响。结果表明:在本文设定的工况下,颗粒的混合模式为阶梯模式,并且颗粒在混合时可以分成 3个区域,即左面的单层钢球颗粒区、中间的钢球颗粒和生物质颗粒混合区、右面的生物质颗粒堆积区。左右两边的颗粒混合效果较差,中间的颗粒混合效果较好。当滚筒转速相同时,钢球颗粒和生物质颗粒数量比为3000∶200时的颗粒混合效果比钢球颗粒和生物质颗粒数量比为3000∶100时的好,即当钢球颗粒数量远大于生物质颗粒数量时,增加生物质颗粒的数量可以提高混合效果。在钢球颗粒和生物质颗粒数量比相同的情况下,当滚筒转速在5~25r/min的范围内,滚筒转速越高,颗粒的混合质量越好,并且颗粒混合达到稳定的时间就越短。

柱状生物质颗粒;钢球颗粒;滚筒;离散单元法;混合

生物质主要包括植物废弃物、禽畜粪便、城市垃圾等。生物质的利用多种多样,如直接燃烧[1-3]、沼气发酵、生物质热解[4-5]等。颗粒物质是由大量相互作用的颗粒组成的复杂体系[6]。颗粒物质在自然界很常见,如积雪、泥石流、土壤、沙漠等,在日常生活中也很常见,如堆积的粮食、食盐等。

目前,国内外不少研究学者对颗粒在滚筒中的混合进行了研究,主要研究了颗粒在滚筒中的运动状态以及混合效果,分析了滚筒大小、滚筒转速、物料填充率等因素对运动状态以及混合效果的影响[7-12]。在DEM仿真模拟中,仿真参数对于DEM仿真十分敏感,ALIZADEH等[13]建立了以杨氏模量和摩擦系数为重点的DEM分析模型,推导出量纲归一化运动方程和相应的量纲归一化特征数,以此来研究仿真参数对颗粒运动的影响。

非球形颗粒在滚筒中的混合会表现出与球形颗粒混合不同的特性,王瑞芳等[14]利用EDEM软件对水平转筒内大豆颗粒的运动进行了模拟。朱立平等[15]运用离散单元法建立了丝状颗粒传热传质数学模型。DUBE等[16]则运用粒子示踪法研究非球形颗粒在滚筒中的运动。HOHNER等[17]通过比较实验研究和数值模拟来分析颗粒形状对颗粒混合的影响。LU等[18]研究了非球形颗粒在水平滚筒内横截面中的流动特性。陶贺等[19]运用球形颗粒拼接的方法建立了异径玉米形颗粒模型、异径椭球形颗粒模型以及异径生物质颗粒模型,研究了它们在移动床中的运动情况。

颗粒在滚筒中混合的评价方法多种多样,李少华等[20]对变异系数、接触数以及Lacey指数这3种常用的混合度评价方法进行了分析,变异系数适合评价轴向混合,接触数法主要适用于计算机数值模拟中涉及的混合,Lacey指数算法适合评价径向混合。严建华等[21]用图像法测量技术来获得混合指标从而评价颗粒的混合程度。LIAO等[22]将混合过程用相机拍摄下来,并通过计算像素的方法计算黑白颗粒所占的比例,以此来得到颗粒的混合指数。吕春旺等[23]则研究了颗粒在滚筒冷渣机中的径向扩散运动,通过引入扩散系数的概念来探讨颗粒物料的扩散规律以及径向扩散对传热的影响。

本文通过 EDEM软件模拟了圆柱形生物质颗粒和钢球颗粒在滚筒中的混合,用接触数指数作为混合指标比较了不同工况下颗粒的混合效果,分析了滚筒转速和填充率的变化对颗粒混合效果的影响,并对滚筒划分区域,研究了不同区域颗粒的混合效果。

1 EDEM仿真

在EDEM仿真中生物质颗粒为圆柱形。本文通过球形拼接的方法建立了圆柱形颗粒模型,并改变生物质颗粒和钢球颗粒数量比以及滚筒转速来得到6种不同的工况,从而对其进行模拟。

1.1 仿真参数

模拟中的滚筒采用圆形滚筒,其半径为93mm,深度为57mm,滚筒材料为钢材,其泊松比为0.25,剪切模量为7.5×1010Pa,密度为7800kg/m3,其与生物质颗粒的静摩擦系数和动摩擦系数分别为0.3和0.01,与钢球颗粒的静摩擦系数和动摩擦系数分别为0.2和0.01。在仿真中,钢球颗粒直径为3mm,生物质颗粒的底面直径为4mm、高度为6mm。生物质颗粒采用小麦秸秆的性质,仿真中用到的参数如表1和表2所示。

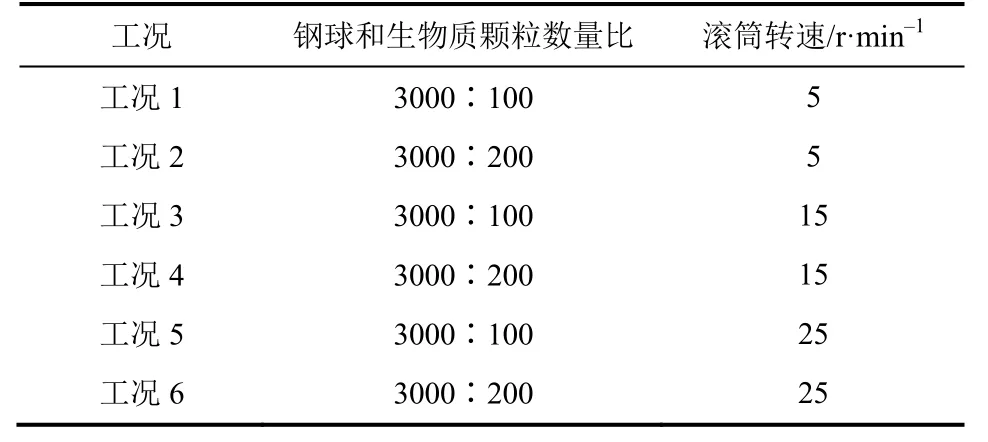

钢球颗粒和生物质颗粒的数量比分别选取3000∶100和3000∶200,滚筒转速分别取5r/min、15r/min和 25r/min。一共形成 6种工况,如表 3所示。

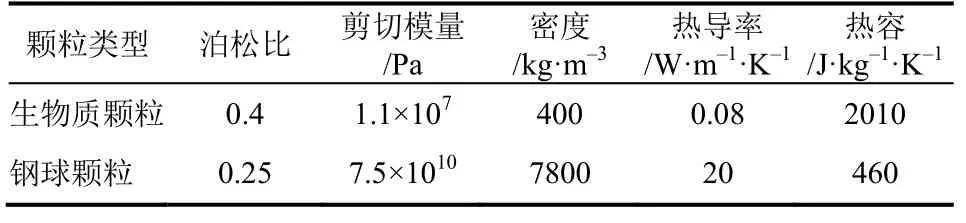

表1 颗粒的物理性质

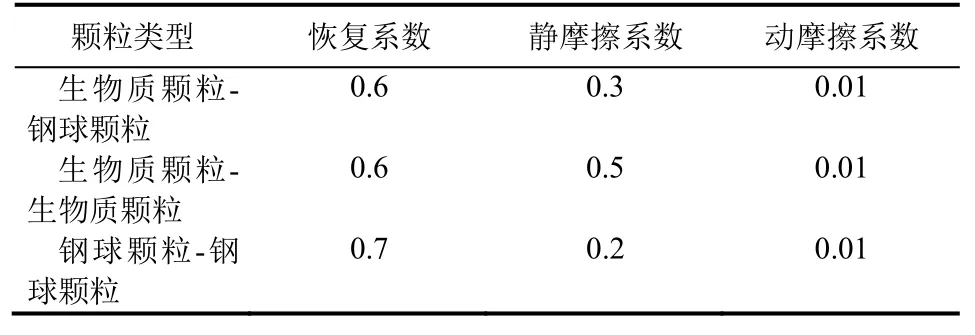

表2 颗粒的力学性质

1.2 生物质颗粒模型的建立

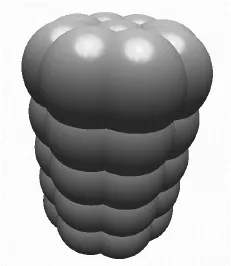

由于EDEM软件中颗粒模型的基本单元是球形颗粒,所以生物质颗粒要用球形颗粒拼接来合成。本文建立了45球元模型(球形颗粒直径为2mm),中间1个小球外层8个小球,外层小球的表面与中间小球的球心相接触,中间小球的表面也与外层小球的球心相接触。一共5组这样的颗粒(9×5=45),45球元模型如图1所示。

表3 各工况的对比

图1 45球元模型

1.3 实验对比

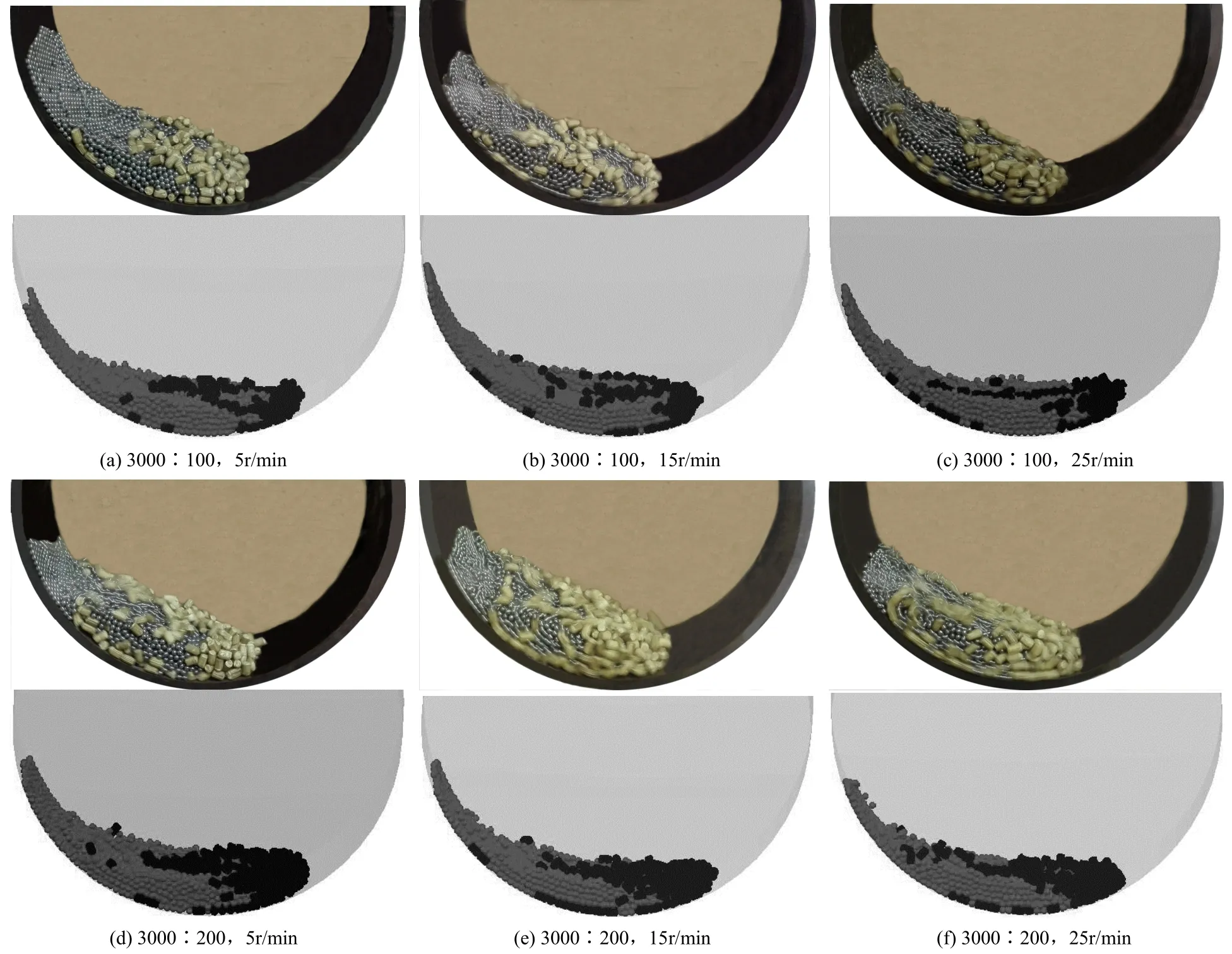

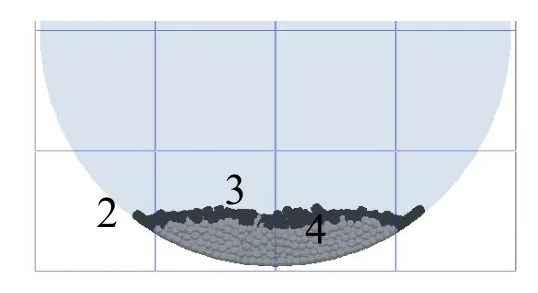

用离散单元法模拟颗粒的混合可以得到与实验接近的颗粒分布规律,在前期工作中,对于颗粒在干馏炉以及带抄板干馏炉内的混合,模拟与实验结果基本吻合[10,24]。本实验中的滚筒采用半径为93mm、深度为47mm的中碳钢滚筒,以直径为3mm的钢球和底面直径为 4mm、长度为 6mm的圆柱形木条为填料,以与模拟相同的填充率和滚筒转速,对 6种工况做对比实验。图 2对比了 20s时实验与模拟过程中各工况下两种颗粒在混合时的颗粒分布。从图2中可以看出,在各个工况下,实验和模拟过程中的颗粒分布都可以分成3个区域:左侧的单层钢球颗粒区,在这个区域只存在钢球颗粒,并且只有一层;中间的钢球颗粒和生物质颗粒混合区,在这个区域钢球颗粒处于中心,生物质颗粒分布在颗粒自由层表面以及壁面处,即生物质颗粒分布在钢球颗粒的外围;右边的生物质颗粒堆积区,这个区域只有生物质颗粒。模拟与实验结果吻合良好,即本文所建立的模型是合理的。

2 仿真结果分析

2.1 颗粒在滚筒内的运动描述

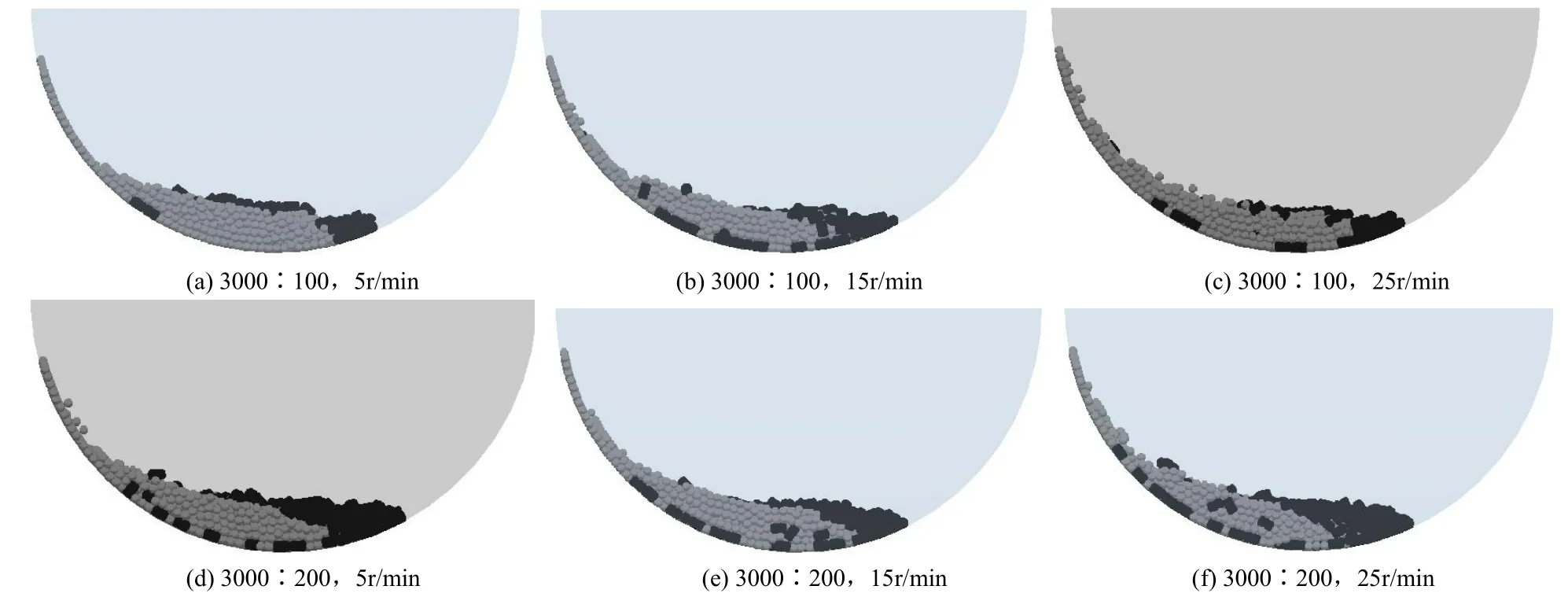

颗粒在圆形滚筒内的运动共有6种模式,随着滚筒转速增加,分别经历滑移、阶梯、滚动、泄落、抛落、离心6种运动模式。通过对混合运动过程的观察,可以看出在各工况下颗粒的运动模式都是阶梯模式。整个颗粒群随着滚筒的转动交替地上升、下落。图3是20s时的仿真颗粒混合运动图,可以明显地看到颗粒在混合时可以分成3个区域,左面的单层钢球颗粒区、中间的钢球颗粒和生物质颗粒混合区、右面的生物质颗粒堆积区。之所以会形成左面的单层钢球颗粒区,是因为本文中的滚筒转速和填充率较低。从图3中可以看出,随着滚筒转速的提高,单层钢球颗粒区域的长度在减小。所以低转速和低填充率的情况下会形成单层钢球颗粒区。在颗粒填充时钢球颗粒在下,生物质颗粒在上,当滚筒转动时,下方处于平流层中的钢球颗粒随着滚筒一起向上运动,而在上方的生物质颗粒处于活动层中,随着滚筒的转动向下运动,便堆积在右下方,而颗粒的混合时间不是足够长,生物质颗粒不能充分混合在钢球颗粒中,由此便形成了右边的生物质颗粒堆积区。

2.2 整体混合效果的比较

本文采用接触数指数作为混合质量对颗粒的混合程度进行分析。接触数指数用M来表示,见式(1)[20]。

式中,M为接触数指数;Cbs为生物质颗粒和钢球颗粒的接触数;Ct为总接触数,即生物质颗粒和生物质颗粒,钢球颗粒和钢球颗粒,生物质颗粒和钢球颗粒的接触数之和。M值越大表明颗粒的混合效果越好。

图2 20s时各工况下实验与仿真的对比

图3 20s时各工况下颗粒混合运动图

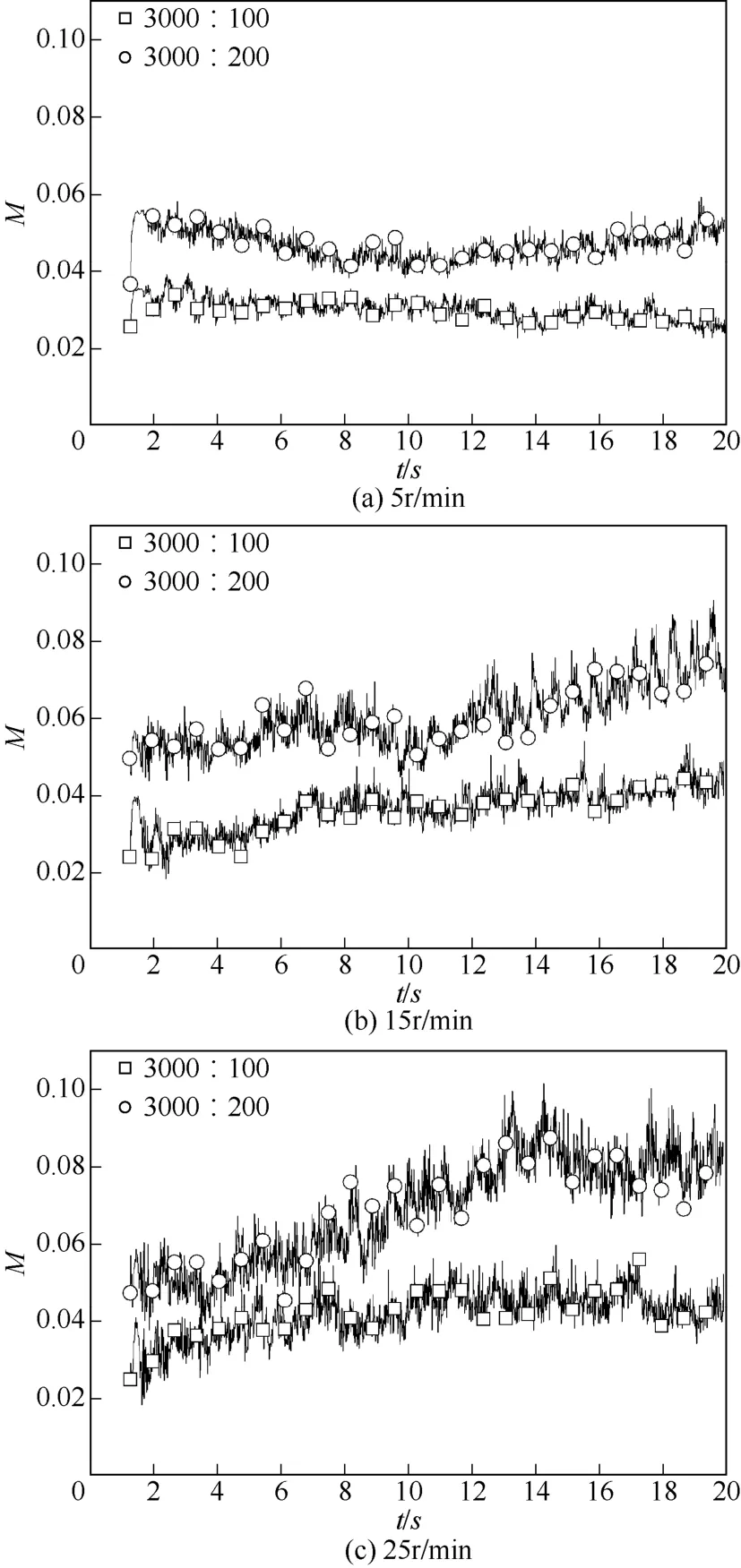

图4为滚筒转速相同时接触数指数随时间的变化曲线。从图4(a)中可以看出,滚筒转速为5r/min时,钢球颗粒和生物质颗粒的数量比为 3000∶200时的 M值一直比钢球颗粒和生物质颗粒的数量比为 3000∶100时的大,到 20s时,颗粒数量比为2000∶200时的M值已经达到0.050,而20s时颗粒数量比为3000∶100时的M值只有0.027,因此在本文设定的工况下钢球颗粒和生物质颗粒数量比为3000∶200时的颗粒混合效果更好。因为生物质颗粒的数量比钢球颗粒的数量小很多,在这种情况下,生物质颗粒所占的比例越大,接触数指数越大,颗粒的混合效果越好。从图4(a)中可以看出,钢球颗粒和生物质颗粒的数量比为3000∶100时接触数指数处于下降状态,说明此时颗粒混合效果很差,并且到20s时仍然没有上升的趋势。钢球颗粒和生物质颗粒的数量比为3000∶200时,接触数指数的数值随着时间的增加先下降后增加,以11s为界。11s之前,钢球颗粒和生物质颗粒的混合质量在下降;11s之后,钢球颗粒和生物质颗粒的混合质量在上升;到达20s时接触数指数仍然有上升的趋势,说明即使到了20s颗粒的混合仍然没有稳定。

图4 滚筒转速相同时接触数指数随时间的变化曲线

从图4(b)和(c)中同样可以看出,在滚筒转速相同的情况下,钢球颗粒和生物质颗粒的数量比为3000∶200时的接触数指数数值比钢球颗粒和生物质颗粒的数量比为3000∶100时的接触数指数数值要大,因此混合效果也就更好。从图4中可以看出,在滚筒转速为15r/min时不管钢球颗粒和生物质颗粒的数量比是3000∶200还是3000∶100,接触数指数的数值都随着时间的增加而上升,到20s时接触数指数分别达到了0.074和0.043,但是仍都有上升的趋势,说明在滚筒转速为15r/min时,两种颗粒数量比下的混合在20s时都没有稳定。当滚筒转速为25r/min时,当钢球颗粒和生物质颗粒的数量比为3000∶100时,M值在10s之前呈现出上升趋势,在10s之后趋于平稳,颗粒的接触数指数稳定在0.045上下,颗粒的混合已经稳定下来。当钢球颗粒和生物质颗粒的数量比为3000∶200时,接触数指数在14s之前呈现出上升趋势,在14s之后趋于平稳,颗粒的M值稳定在0.083上下,说明两种颗粒在14s之后的混合已经稳定。所以在滚筒转速相同的情况下,尽管钢球颗粒和生物质颗粒的数量比为 3000∶200时的接触数指数数值比钢球颗粒和生物质颗粒的数量比为3000∶100时的大,混合效果更好,但是钢球颗粒和生物质颗粒数量比为 3000∶200时两种颗粒混合稳定所需要的时间也比钢球颗粒和生物质颗粒的数量比为3000:100时的要长。

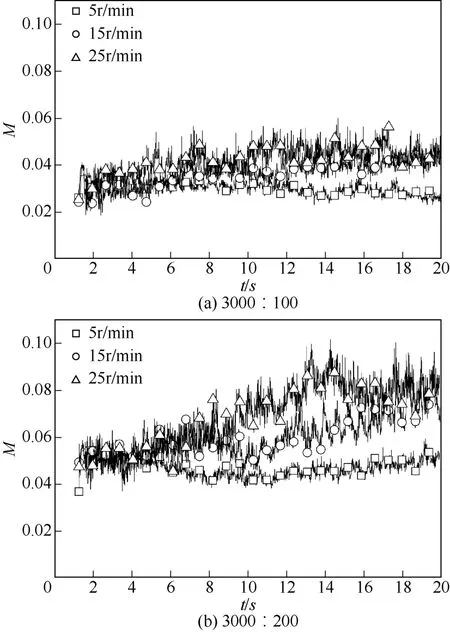

图5 颗粒数量比相同时的接触数指数随时间的变化曲线

钢球颗粒和生物质颗粒的数量比相同而滚筒转速不同的情况下接触数指数随时间的变化曲线如图5所示。从图5中可以看出,在本文设定的工况下,当钢球颗粒和生物质颗粒数量比相同时,滚筒转速越高,接触数指数越高。同时滚筒转速越高,颗粒混合达到稳定的时间就越短。在钢球颗粒和生物质颗粒的数量比为3000∶100的情况下,当滚筒转速为25r/min时,颗粒在10s时已经混合稳定。而滚筒转速为15r/min时,接触数指数数值一直上升,颗粒的混合尚未稳定。滚筒转速为5r/mim时,接触数指数的数值一直呈现出下降趋势,说明离颗粒混合稳定还需要更长的时间。在钢球颗粒和生物质颗粒的数量比为3000∶200的情况下,当滚筒转速为25r/min时,颗粒的接触数指数数值在14s后已经渐趋平缓,说明颗粒在14s时已经混合稳定。滚筒转速为15r/min时,接触数指数数值一直在上升。当滚筒转速为5r/min时,接触数指数的数值在11s之前呈现出下降趋势,而在11s之后呈现出上升趋势,但离颗粒混合稳定仍然需要一段时间。

2.3 各区域混合效果的比较

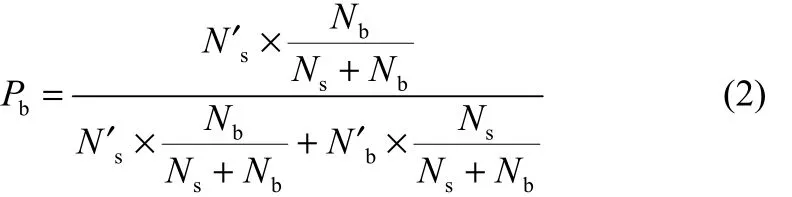

将滚筒进行4×1×4的网格划分,将混合过程中有颗粒的部分划分成4个区域,如图6所示。并选取工况 6对 4个区域内颗粒的混合情况进行分析比较。

图6 网格划分

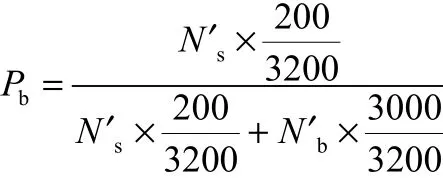

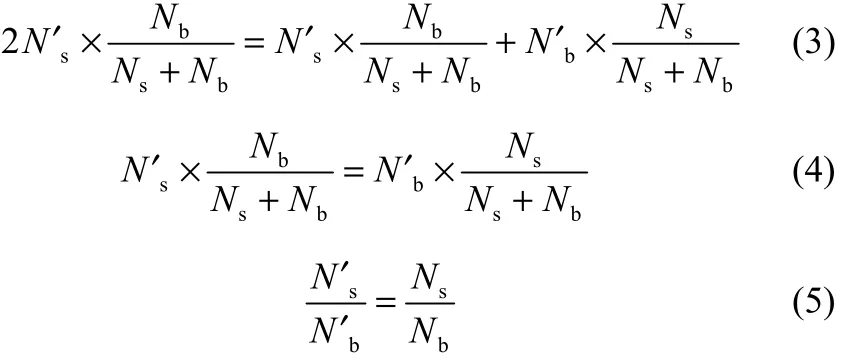

为比较各个区域的混合程度,引入均衡钢球颗粒比例Pb,定义为式(2)。

式中,Nb为滚筒内生物质颗粒总数量;Ns为滚筒内钢球颗粒总数量;Nb′为某时刻某网格内生物质颗粒数量;Ns′为某时刻某网格内钢球颗粒数量。Nb、Ns非零。

选取工况 6进行分析,此时 Nb=200,Ns=3000,即

Pb是一个 0~1之间的数,网格内钢球颗粒越多,Pb值越大;生物质颗粒越多,Pb值越小。当Pb=1时,Nb’=0(Ns非零),网格内全是钢球颗粒。当Pb=0时,Ns’=0(Nb非零),网格内全是生物质颗粒。这两种情况下颗粒的混合效果最差。当Pb=0.5时,由式(2)可以得到式(3)~式(5)。

即 Pb=0.5时此网格内钢球颗粒与生物质颗粒的比值等于整个滚筒内钢球颗粒与生物质颗粒的比值,此时颗粒的混合效果最好。所以Pb越接近0.5,颗粒的混合效果越好。

图7为均衡钢球比例随时间的变化曲线。从图7中可以看出,区域1的Pb值在前4s内由0升到1,之后Pb值稳定在1附近,即区域1在开始时基本为生物质颗粒,4s之后基本为钢球颗粒。表明区域1的混合效果很差。

区域4在混合稳定后Pb值稳定在0.21上下,即混合稳定后区域4的生物质颗粒较多,区域4的混合效果也较差。

区域2在混合稳定后Pb值稳定在0.83上下,且其波动范围较大,混合效果不好。区域3在混合稳定后Pb值稳定在0.67上下,离0.5最近,即区域3的混合效果最好。

从颗粒混合达到稳定所需要的时间来看,区域1所需的时间最长,区域3所需要的时间最短。

综上所述,区域1的混合效果最差,区域3的混合效果最好。因此可以得到,在本文设定的工况下和仿真时间内,左右两边的颗粒混合效果较差,中间的颗粒混合效果较好。

3 结 论

在本文设定的工况下,对滚筒转速和颗粒数量比对生物质颗粒和钢球颗粒在滚筒中混合特性的影响进行了研究,得出以下结论。

(1)6种工况下,颗粒的混合模式为阶梯模式,并且颗粒在混合时可以分成3个区域:左面的单层钢球颗粒区,中间的钢球颗粒和生物质颗粒混合区,右面的生物质颗粒堆积区。

(2)当滚筒转速相同时,钢球颗粒和生物质颗粒数量比为3000∶200时的接触数指数一直比钢球颗粒和生物质颗粒数量比为3000∶100时的接触数指数高。到20s时,当滚筒转速为5r/min时,颗粒数量比为3000∶200和3000∶100时的接触数分别达到0.050和0.027,在20s,滚筒转速为15r/min时,颗粒数量比为3000∶200和3000∶100时的M值分别达到0.074和0.043,在滚筒转速为25r/min时,在颗粒数量比为3000∶200和3000∶100这两种情况下,颗粒混合稳定后的M值分别稳定在0.083上下和0.045上下。即滚筒转速相同时,颗粒数量比为3000∶200时的颗粒混合效果比颗粒数量比为3000∶100时的颗粒混合效果好,因此当钢球颗粒数量远大于生物质颗粒数量时,增加生物质颗粒的数量可以提高混合效果。

(3)在钢球颗粒和生物质颗粒数量比相同的情况下,当滚筒转速在5~25r/min的范围内,滚筒转速越高,接触数指数越高,并且颗粒混合达到稳定的时间也各不相同,滚筒转速为5r/min时M值的上升并不明显,甚至还会出现下降的趋势,转速为15r/min时,两种颗粒数量比下的M值一直呈上升趋势,而滚筒转速为25r/min,颗粒数量比为3000∶200和3000∶100时颗粒分别在14s和10s时混合稳定,即转速越高,颗粒混合达到稳定的时间就越短,颗粒的混合效果也越好。

(4)生物质颗粒和钢球颗粒在滚筒中混合时,区域1到区域4的均衡钢球颗粒比例的稳定值分别为1、0.83、0.67和0.21,区域3的Pb稳定值最接近0.5,其混合效果最好,即左右两边的颗粒混合效果较差,中间的颗粒混合效果较好。

[1] 寿恩广,李诗媛,任强强,等.生物质与煤富氧混合燃烧特性研究[J].可再生能源,2014,32(10):1551-1557.

[2] 张永亮,赵立欣,姚宗路,等.生物质固体成型燃料燃烧颗粒物的数量和质量分布特性[J].农业工程学报,2013,29(19):185-191.

[3] 王月乔,田宜水,侯书林,等.生物质颗粒燃烧器燃烧适应性试验[J].农业工程学报,2014,30(7):197-203.

[4] 王建飞,赵建涛,李风海,等.烟煤与生物质快速共热解产物特性分析[J].燃料化学学报,2015,43(6):642-647.

[5] 李帅,张居兵,朴桂林,等.木质生物质定温热解炭化特性研究[J].动力工程学报,2015,35(6):495-500.

[6] 孙其诚,王光谦.颗粒物质力学导论[M].北京:科学出版社,2009:1-10.

[7] 金辉霞,栢娜,杨格兰.滚筒内颗粒混合过程的DEM仿真研究[J].控制工程,2013,20(3):566-570.

[8] 张立栋,王丽伟,朱明亮,等.回转干馏炉内油页岩与固体热载体颗粒轴向混合特性实验[J].东北电力大学学报,2012,32(6):63-66.

[9] SUNKARA K A,HERZ F,SPECHT E,et al.Influence of flight design on the particle distribution of a flight rotating drum[J].Chemical Engineering Science,2013,90:101-109.

[10] 张立栋,李少华,朱明亮,等.回转干馏炉内抄板形式与双组元颗粒混合过程冷模数值研究 [J].中国电机工程学报,2012,32(11):72-78.

[11] HILL K M,GIOIA G,AMARAVADI D,et al.Moon patterns,sun patterns,and wave breaking in rotating granular mixtures[J].Complexity,2005,10(4):79-86.

[12] PUYVELDE D R V,YOUNG B R,WILSON M A,et al.Experimental determination of transverse mixing kinetics in a rolling drum by image analysis [J].Powder Technology,1999,106(3):183-191.

[13] ALIZADEH E,BERTRAND F,CHAOUKI J.Comparison of DEMresults and Lagrangian experimental data for the flow and mixing of granules in a rotating drum[J].AIChE Journal,2014,60(1):60-75.

[14] 王瑞芳,李占勇,窦如彪,等.水平转筒内大豆颗粒随机运动与混合特性模拟[J].农业机械学报,2013,44(6):93-99.

[15] 朱立平,秦霞,袁竹林,等.丝状颗粒在滚筒横向截面中的传热传质特性[J].东南大学学报,2014,44(4):756-763.

[16] DUBE O,ALIZADEH E,CHAOUKI J,et al.Dynamics of non-spherical particles in a rotating drum [J].Chemical Engineering Science,2013,101:486-502.

[17] HOHNER D,WIRTZ S,SCHERER V.A study on the influence of particle shape and shape approximation on particle mechanics in a rotating drum using the discrete element method [J].Powder Technology,2014,253:256-265.

[18] LU G,JAMES R T,CHRISTOPH R M.Effect of wall rougheners on cross-sectional flow characteristic for non-spherical particle in a Horizontal rotating cylinder[J].Particuology,2014(12):44-53.

[19] 陶贺,钟文琪,金保昇,等.异径混合非钢球颗粒在移动床中流动特性的数值模拟[J].东南大学学报,2012,42(6):1122-1126.

[20] 李少华,朱明亮,张立栋,等.回转装置内三组元颗粒径向混合评价方法分析[J].化工进展,2013,32(6):1224-1229.

[21] 严建华,朱建新,马增益,等.图像法用于流化床颗粒混合特性的研究[J].高校化学工程学报,2006,20(5):745-751.

[22] LIAO C C,HSIAU S S,KIWING T.Granular dynamics of a slurry in a rotating drum [J].Physical Review E,2010,82(1):1-4.

[23] 吕春旺,谭培来,刘柏谦,等.滚筒冷渣机中的颗粒径向扩散运动研究[J].热能动力工程,2014,29(5):532-538.

[24] 李少华,张立栋,张轩,等.回转干馏炉内影响颗粒混合运动因素的数值分析[J].中国电机工程学报,2011,31(2):32-38.

·产品信息·

浙江丰利成为粉碎设备行业专利示范企业

国家高新技术企业浙江丰利粉碎设备有限公司积极保护自主创新成果,实施知识产权战略,构筑专利产品技术链,拓展新市场、赢得新优势。日前再次通过“绍兴市专利示范企业”复审,有效期三年,成为我国粉碎设备行业屈指可数的专利示范企业。

浙江丰利自创立50多年来,一直顺应我国产业政策优先支持“超细粉体工程”的发展契机,专注于超微粉碎技术和绿色环保装备相结合的专利研发,在超微粉碎、精细分级等粉体加工领域拥有多项核心专利,成为开发超微粉材料领域的利器。高效节能HWV旋风磨国内首创解决了热敏性、纤维性物料在常温下的超微粉碎同时进行干燥操作、表面改性的难题,整机及其耐磨装置已获国家专利。其他专利产品如精细粉碎机具有能耗低、产量高、细度调节方便、粉碎解离度高等优点。超微分级机则结构合理、分级精度高、效率高、能耗低。浙江丰利拥有各类专利数量名列行业前茅,并已在本公司全部实现产品化、产业化,专利技术转化率达到100%,从而为丰利的发展注入了强劲的动力源、活力源。

集成国内粉体设备研发人才优势,创造出多项独有知识产权和国内领先并达到国际先进水平的技术和产品,形成了“丰利”品牌特色核心专利技术产品链,成为该公司参与国际粉体设备市场竞争的重要武器。

浙江丰利高效涡轮超微分级机获专利

随着我国现代高技术和战略性新材料产业的迅猛发展,被誉为21世纪新材料的“超微粉体材料”几乎应用于国民经济的所有行业。

国家高新技术企业浙江丰利粉碎设备有限公司在引进吸收消化国际先进粉体设备技术的基础上,采用当今先进的涡轮分级原理,创新研制而成一种高性能、适用性广的新一代超微粉体材料分级机——高效涡轮超微分级机,其核心技术日前获得国家实用新型专利(专利号 201120387573.6)。这是该产品获得浙江省科技成果鉴定后的又一殊荣。该机可自由调节产品粒径,分级效果理想,粒径分布均匀,维修方便,分级范围广泛,分级精度高,为粉体生产企业提供了一种低到中等硬度超微粉体材料理想的精细分级设备。

该分级机为干式物料空气分级机,拥有多项先进工艺技术:①分级涡轮和与之相连的配套均采用国内首创、国际领先的动态气流密封装置,具有结构合理、分级精确、产品粒度分布范围窄及效率高、能耗低的特点;②分级叶轮的叶片采用特殊高强度耐磨材料,提高了高速运转的稳定性,使得分级粒度更细,使用寿命更长,处理黏性及凝聚性物料时,极大地减少了微粉在出料管中的沉积;③自动化程度高,操作方便;④分级精度高,分级范围广,能在3~150微米之间任意调整产品粒度。带二次进风和高精度涡轮,能获得最细达 3微米的细料。使用特殊材料的转子可分级高硬度物料;⑤占用空间少,易损件少,费用低;⑥先进的涡轮涡壳设计使其噪声很小,运转非常平稳,振动小。

目前,高效涡轮超微分级机与球磨机、超细机械冲击磨、气流粉碎机等配套或单独设置,广泛应用于化工、医药、食品、非金属矿等行业超微粉体加工中的分粒、除铁、精选等。用户使用证实:普通粉体材料经该机分选出超微细粉体材料即可身价倍增,大大提高产品的附加值和资源利用率,社会效益和经济效益显著。

咨询热线:0575-83105888、83100888、83185888、83183618

网址:www.zjfengli.com 邮箱:fengli@zjfengli.cn

Mixing characteristics in a rotary drum filled with cylindrical biomass and spherical steel particles

ZHANG Lidong,WEI Qingwen,QIN Hong,WANG Qing

(Engineering Research Center of Ministry of Education for Comprehensive Utilization of Oil Shale,Northeast Dianli University,Jilin 132012,Jilin,China)

In this paper,mixing of cylindrical biomass particles and spherical steel particles in the drum was simulated with discrete element method(DEM). The rotational speed and particles number ratio were changed in order to analyze the effect of rotational speed and particles number ratio to the particles mixing quality. The results showed that the motion mode was slumping in all six conditions. Particles mixing region was divided into three regions:the monolayer steel particles region in the left of the particles region, the mixing region of biomass particles and steel particles in the middle of the particles region and the accumulating region of biomass particles in the right of the particles region. The particles mixing quality in the middle of the particles region was far better than that in the left or in the right of the particles region. The mixing quality when the number ratio of steel particles and biomass particles was 3000∶200 was better than that when the number ratio of steel particles and biomass particles was 3000∶100 with stationary rotational speed,which means when the steel particles were far more than biomass particles. The increase of the number of biomass particles could enhance the mixing quality. When the rotational speed was changed from 5r/min to 25r/min,the higher the rotationalspeed,the better the particles mixing quality and the faster the mixing tended to be stable with stationary particles number ratio.

cylindrical biomass particles;spherical steel particles;rotary drum;discrete element method;mixing

TQ 051

A

1000-6613(2016)10-3057-08

10.16085/j.issn.1000-6613.2016.10.007

2016-03-08;修改稿日期:2016-05-04。

教育部长江学者和创新团队发展计划(IRT13052)、吉林省自然科学基金(20150101033JC)、吉林市科技计划项目(201464044)及吉林省教育厅“十二五”科学技术项目(吉教科合字2015-237)。

及联系人:张立栋(1980—),男,博士,副教授,主要研究方向为油页岩综合利用及回转装置混合与分离。E-mail nedu1015@aliyun.com。