通用飞机的低成本研究

李春威 马瑛剑

摘 要:通用飞机是目前世界上种类最多、数量最大、用途最广的一类飞机,是民用航空活动的重要工具之一。通用飞机的低成本模式已经成为世界通用飞机制造商必须要面对和解决的问题之一。本文从通用飞机的选材、设计和制造等周期进行分析研究,为我国通用飞机低成本发展提供研究参考依据。

关键词:通用飞机;复合材料;低成本;设计;制造

在高油价时代,复合材料以其结构轻巧、维修费用低廉的优势极大地冲击了铝材承力结构一统天下的局面。统计表明,2007年通用飞机上复合材料的用量,在总材料用量中所占比例已经高达57%。预计未来10年这一数字将上升到69%。复合材料在通用飞机中的大量使用为复合材料技术的发展注入了强大的活力,然而复合材料的高成本成为限制其扩大应用与发展的主要因素之一,鉴于此,一些国家纷纷制定了低成本复合材料计划,例如美国在低成本复合材料技术方面实施ACT(Advanced Composite Technology)计划,使得复合材料低成本化成为复合材料技术发展研究的核心问题。

1 材料的选择

选材是结构设计的基础,也是低成本复合材料结构设计与制造技术研究的前提。通用飞机的选材应以低成本为出发点,综合考虑重量、性能等因素,与复合材料结构设计与制造技术相适应,合理地确定出适用于通用飞机的材料体系。另一方面,材料成本是复合材料制件总成本的重要组成部分,应用低成本复合材料本身就是降低通用飞机成本的技术途径之一。玻璃纤维复合材料因其价格低,并适于低成本制造技术,是实现通用飞机低成本复合材料结构选材的有效途径。但对飞机的主结构,还是要采用高性能碳纤维复合材料。碳纤维成本在材料成本中占主要份额,对材料成本有着重要的影响。飞机结构上应用的碳纤维,过去一直以小丝束(3K)为主,价格较高,而研究推广低成本大丝束碳纤维的应用可显著降低碳纤维复合材料成本,譬如说美国西锐公司的SR20、 SR22型飞机和EPIC公司的四款公务机等通用类飞机都是以大丝束碳纤维T700-12K为飞机结构的主要材料。

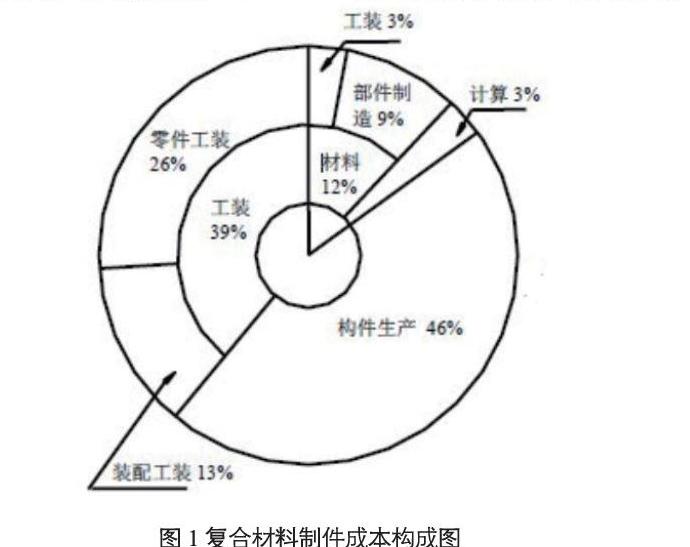

图1 复合材料制件成本构成图

具体来说选择满足通用飞机的载荷要求的材料;

(1)关重件:选择高性能碳纤维预浸料

(2)次承力件:选择满足设计要求的混杂材料(碳纤维织物与玻璃纤维织物混杂等

(3)非承力件:选择玻璃纤维织物预浸料

在材料的选取过程中,首先选择已经在国外通用飞机上有所应用的低成本材料,借鉴国外用于制造低成本通用飞机的材料体系。为了加快材料认证进程,优先选择已经被AGATE数据库收录的材料体系,通过FAA可以接受的1批次材料等同性试验,最快的等同数据库中材料许用值,来达到降低材料取证周期、材料费用、试验费用的目的。

2 成型工艺的选择

2.1 中温固化手糊成型工艺

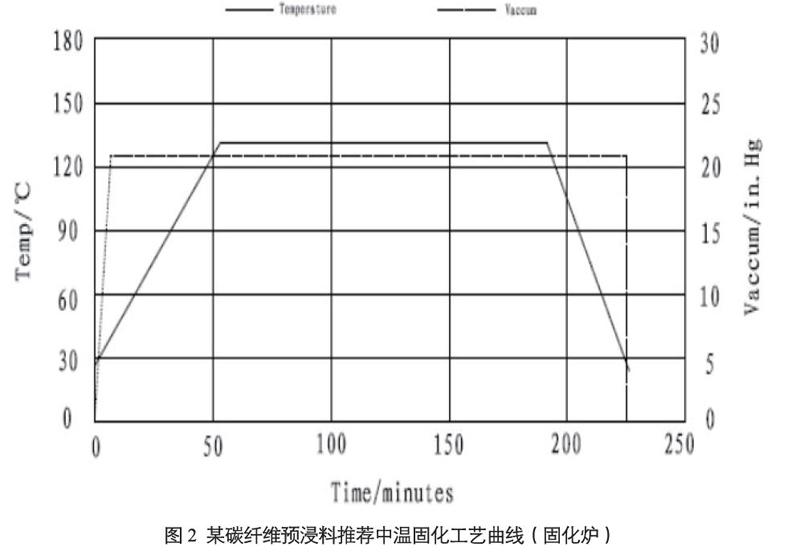

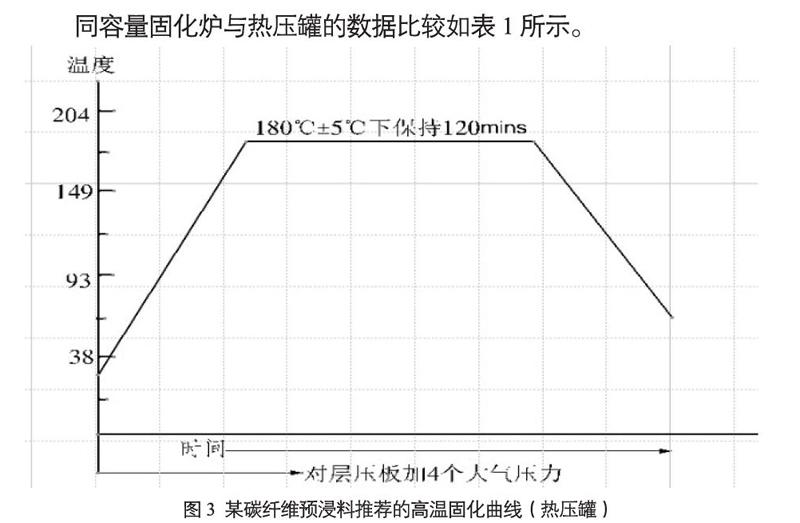

手糊也叫层贴成型,是以手工业为主成型的复合材料制造方法。手糊成型工艺最大的特点是以手工操作为主,适用于多品种、大批量生产,且不受产品尺寸和形状的限制。通过对国外通用飞机制造技术的考察了解到,针对通用飞机满足小载荷承力要求的特点,现有主承力及部分次承力构件均采用中温固化手糊成型工艺制造。通过传统预浸料+热压罐复合材料应用体系中的高成本因素对比与低成本应用开发的基于预浸料+固化炉的优势和特点可以通过固化炉与热压罐的数据对比考察,如图2、图3所示:

图2 某碳纤维预浸料推荐中温固化工艺曲线(固化炉)

同容量固化炉与热压罐的數据比较如表1所示。

图3 某碳纤维预浸料推荐的高温固化曲线(热压罐)

通过以上数据可以得出:预浸料+固化炉复合材料应用体系在继承传统预浸料优势和部分热压罐工艺特点的基础上摆脱热压罐限制,消除了热压罐购置和高成本的使用环节,能有效降低最终产品的成本,可以在通用飞机的主、次承力结构中进行应用。

表1 热压罐、固化炉成本数据

2.2 RTM工艺

该技术已获得了较为广泛的应用,是先进复合材料低成本制造技术的主要发展方向之一。该工艺避免了预浸料的生产工序,能够适应复合材料结构件的批量、多品种的生产特点。它可以减少装袋的麻烦和最大程度地降低材料的浪费。但是,在实际的生产过程中,还要结合模具的资金投入来决定是否应该选择RTM工艺。

2.3 自动铺放技术

自动铺放技术包括自动铺带和自动铺丝两部分。目前,该技术在速度和准确度上有了很大改进,以自动铺放技术为代表的自动化成型技术能够降低生产成本,提高复合材料构件质量。但是由于应用规模的限制,全自动化生产往往会造成有限规模的复合材料成本较高。因此,一定程度上的自动化生产,仍是复合材料低成本制造比较经济的手段。

2.4 其他

近年来,更多的复合材料低成本成形、制造方法得到了应用,如复合材料低成本工装等技术在近年来得到了业界专家的格外关注,国外开展了一些新的低成本方法,例如复合材料快步成型法缩短了固化时间,流动成形法在大型零件的成型制造中大大地降低了高比强度复合材料的成本等等。

3 结构件的设计

结构件的优化设计,通常采用整体化的设计模式,构件的共固化、整体成型能够成型大型整体部件,可以明显地减少零件、紧固件和模具的数量,尽而减少工装数量节约成本。同时,减少装配数量既是复合材料结构减重的重要措施,也是降低其成本的有效方法,如图1说明所示。

整体成型技术是充分发挥复合材料优点和特点的高效、低成本技术。在满足结构总体性能要求的前提下,整体成型技术可将多个零件集成为整体结构一次固化成型,降低了成型过程中的设备使用成本和工时。整体成型技术减少了零件数量和紧固件数量,进而减轻结构质量,降低成本,特别是制造成本,是一种降低通用飞机制造成本的有效方法。目前国外大部分通用飞机都是采用整体设计和整体成型技术,中航通飞研制的几款商务机都是采用这种技术。机身由上下两部分分别固化成型,后经过二次胶接成型。机翼也是由上下蒙皮胶接固化成型。

复合材料材料结构的发展方向是力求实现结构的整体化,但由于结构设计、工艺、检查维修的需要,必须安排一定的设计和工艺分离面。因此,低成本复合材料结构连接技术是不可缺少的。但连接部位通常是复合材料结构的薄弱环节。据统计,对于复合材料结构来说,70%以上的破坏发生在连接部位。复合材料各向异性和脆性的特点,使复合材料连接部位的应力集中比金属更严重,连接设计较金属结构也更为复杂。

缺陷的存在是影响结构完整性的一个重要因素,低成本复合材料结构需要通过可靠的无损检测技术,为低成本复合材料结构提供质量信息,检测结果既可作为评价复合材料制件质量的依据,也为工艺分析提供参考信息。无损检测技术与复合材料结构快速制造技术已融为一体,成为影响复合材料结构生产效率的一个重要环节。通用飞机复合材料结构正向着整体化、模块化方向发展,结构尺寸越来越大,结构形式愈来愈复杂。

4 结构连接形式的选取

在传统飞机的制造过程中需要大量的铆钉将金属板连接起来(一架小型飞机需要上万个铆钉),现代复合材料结构飞机,若采用胶接代替铆接(紧固件的数量由上万降低为千个以下),可使飞机质量减轻20%、强度提高30%,而减轻结构重量对通用飞机具有特殊的重要意义。

某些通用飞机采用全复合材料结构,故胶接是复合材料结构主要的连接形式。胶接的主要优点有:胶粘剂与基体通常是同一种材料体系,因而能够保证材料间的相容性;胶接可以防止腐蚀,在结构件连接的同时还可以形成密封,比采用紧固件连接的接头形式的重量轻;胶接区域面积大,分布的应力较小,且不需制孔,不会引起复合材料分层破坏,进而达到提升接头强度的目的;胶接不同于焊接技术容易受到材料品种及厚度的限制,而且不同材料间连接无电偶腐蚀,从而可以拓宽设计选材和降低成本;胶接有阻止裂纹扩展的作用,破损安全性好,疲劳寿命强;胶接能获得光滑的气动外形。

因此,胶接结构在通用飞机结构连接形式中的比重越来越大,在通用飞机结构设计中大范围地使用胶接连接对提高产品性能、减轻结构重量、简化制造工艺和低成本设计等具有明显的作用。

5 辅助软件的应用

对通用飞机复合材料零部件采用数字化设计制造,应用复合材料制造和分析软件FiberSIM对演示验证件进行数字化制造,打通了复合材料零件由设计到制造的生产流程,通过数字化设计制造,为通用飞机低成本设计制造流程提供支撑及依据。

表2 主要预浸料材料报价

以国内某全复合材料通用飞机为例,整机结构除了机翼主起加强肋和一些连接结构件为金属材料其余全为复合材料结构件,以碳纤维预浸料为例,设计人员将理论尺寸提交给工艺后,工艺人员要依据理论尺寸给出工人操作等等余量在150%以上。以某公司主要预浸料材料报价为依据,如表2所示。使用FiberSIM软件设备报价清单如表3所示。

由表4得出结论,使用FiberSIM设计制造后单架机主要结构节约费用5.25万元,而原型机为全复合材料飞机,故整机使用软件后节约成本约在6万元以上。通过表2、3对比分析得出原型机在销售达到146架机时候(按照年产150架机计算),一年收回初期软件及设备投入成本;在一年以后每架机节约费用超过6万元,年节约费用超过900万元。

表3 使用设备报價清单

以上数据为单方面从投入产出比计算效益,而软件及设备投入后在人力成本及产品报废率方面都会有更可观的收益。

表4 使用FiberSIM设计制造后单架机的节约费用

6 制造模具的选择

模具的选择对控制通用飞机的成本也起到至关重要的作用,对于我们通用飞机而言高产量低成本始终应该放在最重要的位置(以原型机年产150架份考察):

6.1 金属工装

金属工装虽然成本投入较低,但一般均使用在小尺寸、外形简单的复合材料零件上面,对于大曲面、大尺寸零件来说,热膨胀系数、搬运操作困难都是难以克服的缺点。

6.2 复材工装

复材工装虽说可以做到与零件同膨胀系数,而且理论上可以达到200次的使用寿命,但是根据使用经验来讲基本在80架机后会出现工装变形、漏气等一系列问题,所以按照以上年产来讲产出比很低。

6.3 殷钢工装

殷钢36的热膨胀系数非常低,具有 “不变”尺寸的特点适合用作热塑性复合材料工装的生产,以现有产量为前提虽然初期投入成本较高,但是由于通用飞机批量生产的特殊性原因,从使用产出比来看仍然是低成本运作的最佳选择。

7 结语

本文从通用飞机选材、设计、制造等周期进行分析研究,给出通用飞机低成本设计制造思路,低成本理论分析及实际数据说明为低成本研究提出合理建议。

参考文献:

[1] 高保银.通用飞机冷气加油装置的研制[J].新疆农垦科技.2014(06):42-43.

[2] 徐新丽,万会兵.先进通用飞机航电系统概述[J].航空电子技术.2015(02):32-35.

[3] 吴伉,杨清学.国内通用飞机客户服务市场探索[J].商.2015(12):259.

[4] 郭媛惠,任仁,廖铿,等.国产通用飞机荟萃[J].国际航空.2001(08):34-39.

[5] 张继斌,晨曦,秦超,等.轻型通用飞机起飞总重估算方法研究[J].航空科学技术.2015(01):17-20.

[6] 康桂文,孙振祥.通用飞机油电混合动力系统设计与性能仿真[J].沈阳航空航天大学学报.2015(02):23-27.