脱硫系统塔外浆液箱的选型及应用

孙 科 刘寒梅 沈 波 葛春亮 张 威

(浙江天地环保科技有限公司浙江杭州310003)

脱硫系统塔外浆液箱的选型及应用

孙科刘寒梅沈波葛春亮张威

(浙江天地环保科技有限公司浙江杭州310003)

介绍了塔外浆液箱技术,以及在某电厂脱硫提效改造中塔外浆液箱的选型和应用,结合改造前后的数据,表明塔外浆液箱技术在改造工程中具有脱硫效率高、改造量少、设备利旧率高、投资低、施工和停机时间短等优点。

塔外浆液箱;脱硫效率;液气比;pH

1 前言

随着新《火电厂大气污染排放标准》(GB13223-2011)和《煤电节能减排升级与改造行动计划(2014-2020年)》的颁布与实施,明确要求长三角等重点区域大气污染物排放浓度基本达到燃气轮机组的排放限值,浙江地区将在2017年底所有600MW及以上新建与在建的火电厂完成超低排放改造。

超低排放改造要求SO2的排放要求小于35mg/Nm3(6%O2),这对已建机组的脱硫提效改造任务提出了艰巨的挑战。典型的石灰石-石膏法脱硫效率可达97%左右,但无法满足新排放任务的要求。

2 现有的湿法脱硫提效技术

在脱硫系统运行过程中,影响湿法脱硫效率的参数主要有浆液品质、烟气分布均匀性、液气比、浆液pH值、Ca/S比等因素[1]。

目前在石灰石-石膏法脱硫技术中,常用的能够满足新SO2排放限值的提效技术有增加液气比技术、采用均流增效板技术、双脱硫塔串联技术[2]、单塔双循环技术[3~5]、旋汇耦合[6]技术等。

2.1增加液气比提高脱硫效率。

液气比对脱硫效率的高低有着重要影响。在吸收塔设计中,循环浆液量的多少决定了SO2吸收表面积的大小,在其他参数不变的情况下,提高液气比相当于增大了吸收塔内的浆液喷淋密度,从而增大了气液传质表面积,强化了气液两相间的传质,提高液气比是提高脱硫效率的有效措施。当然,液气比增大会促使循环泵流量和吸收塔阻力增大,从而增加电耗。

2.2采用均流增效板提高脱硫效率。

吸收塔均流增效板能改善吸收塔内烟气分布,烟气和浆液的流场分布影响吸收塔介质的传质、传热和反应进行程度。对于无均流增效板塔,改善烟气分布最有效的措施是增加均流增效板,使进入吸收塔内的烟气分布均匀,避免偏流问题;而对于已有均流增效板的吸收塔,可以通过调节均流增效板开孔率、加装第二层均流增效板来达到目的。均流增效板塔相对于空塔的缺点是吸收塔阻力相对较高,引风机电耗较高。同时,均流增效板上可保持一层浆液,可沿小孔均匀流下,形成一定高度的液膜,使浆液均匀分布,液膜使烟气在吸收塔内与浆液的接触时间增加,当烟气通过均流增效板时,气液充分接触,均流增效板上方湍流激烈,强化了SO2向浆液的传质,形成的浆液泡沫层扩大了气液接触面,提高吸收剂利用率,可有效降低液气比,降低循环浆液喷淋量。

2.3双脱硫塔串联方式提高脱硫效率。

双脱硫塔串联方式即原吸收塔后增加一个吸收塔,原吸收塔出口的烟气进入新增的吸收塔进行再次脱硫。该方式的优点在于一二级吸收塔脱硫效率分别为90%时,总的脱硫效率就可以达到99%。该方式的缺点是对场地的要求较高,不适用于原布置已紧凑的场地。

2.4单塔双循环方式提高脱硫效率。

单塔双循环技术特点是吸收塔分为上、下两个回路,每个回路均是一套喷淋系统,上回路浆液循环箱置于吸收塔外,下部管道连接上回路环浆液循环泵,并与吸收塔内部的上回路喷淋层连通,吸收塔中部的上回路浆液收集盘置于上回路喷淋层下方,并由底部管道与上回路浆液循环箱连通;下回路浆液循环箱置于吸收塔内的底部,下回路喷淋层置于上回路浆液收集盘下方。单塔双循环技术优点是脱硫效率较高,可达98%以上,缺点是工艺复杂、投资较大、改造工期长、改造工程量很大。

2.5采用旋汇耦合器提高脱硫效率。

旋汇耦合技术通过在吸收塔内部增加旋汇耦合装置,提高烟气均匀程度以及气液的传质、增加烟气停留时间,其优点是可以降低液气比,缺点是增加烟气阻力并引起电耗增加,同时投资费用较高。

以上技术均可以提升脱硫效率,但是提高吸收塔液气比是一种比较直接而有效的方法。提高液气比就需要增加浆液循环量,对于改造项目,浆池容积有限,液气比的提高,势必导致浆液停留时间不足,当浆液停留时间小于3.5min时将影响石膏结晶和脱硫效率。为增加浆液停留时间,可以通过抬塔的方法实现,这种方法往往施工较为困难、工程量大、投资大、施工安全系数低。另外一种方式就是设置塔外浆液箱。

3 塔外浆液箱技术

塔外浆液箱技术是在改造项目中,在吸收塔附近增加一个浆液箱,吸收塔与塔外浆液箱底部通过管道直联使浆液导通,在塔外浆液箱可以通过新增循环泵使浆液进入吸收塔喷淋层。同时,吸收塔与塔外浆液箱的气体通过连通管可以导通。

增设塔外浆液箱,可以增加浆池容积,增加浆液停留时间。并通过增设循环泵,提高了液气比,从而达到脱硫提效的目的。

在改造项目中,塔外浆液箱技术相比于其他技术,具有改造量少、设备利旧率高、投资低、施工和停机时间短、适用于高硫煤改造等突出优势[7]。

4 塔外浆液箱的选型及应用实例

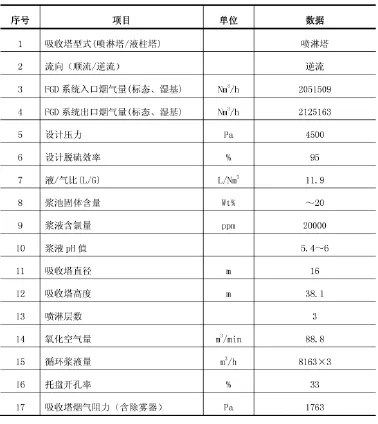

以某电厂为例,该电厂共4台600MW机组,原脱硫装置采用石灰石-石膏湿法脱硫工艺,无旁路、有回转式GGH、无增压风机。其中,吸收塔带一层均流增效板,并设有三台循环泵和三层标准型喷淋层。表1为改造之前的吸收塔参数。

表1 改造之前吸收塔参数

机组燃煤实际含硫量约为0.6%~1.0%,吸收塔入口SO2浓度范围为1326 mg/Nm3~2220mg/Nm3。运行中一般开启2台循环泵,脱硫效率91.5%~92.5%,烟囱出口SO2浓度为99 mg/Nm3~188 mg/Nm3。

为了提高脱硫效率,对该电厂的脱硫系统进行改造。在满足脱硫提效要求及改造工程量尽量小的前提下,选择塔外浆液箱技术,可以在提高液气比的同时而不影响吸收塔浆液停留时间。经计算,当液气比达到15.27L/Nm3时,可以满足SO2出口浓度≤35 mg/Nm3的超低排放限值要求。按照设计浆液停留时间3.7min计,需要浆池容积2001m3,而吸收塔原有浆池容积只有1611m3,仍需要设置一座390m3的塔外浆液箱作为补充,选择塔外浆液箱规格为Φ7.6m×10m,其中运行液位为8.5m。

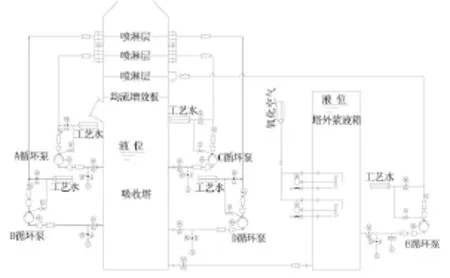

具体改造方案为:一层标准式喷淋层+两交互式喷淋层+一层均流增效板+塔外浆液箱。具体内容为:(1)将原有均流增效板开孔率调整为29%。(2)将2、3两层标准型喷淋母管及喷嘴改为交互式喷淋系统,保留下层标准式喷淋层。(3)原有3台流量为8163m3/h的循环泵利旧,其中A循环泵的扬程从21.6m改造至23.8m。增加1台流量为8163m3/h的循环泵并与吸收塔连接,与原有3台循环泵进入两层交互式喷淋层;同时再增加1台流量为10850m3/h的循环泵并与塔外浆液箱连接,进入下层标准式喷淋层。有一台浆液循环泵作为备用。(4)增设1座塔外浆液箱,直径7.6m,高10m。塔外浆液箱和吸收塔的底部采用DN1600的管道连接,其顶部与吸收塔液面以上采用DN200的管道连通;塔外浆液箱配置侧入式搅拌器和强制氧化风系统。(5)拆除回转式GGH。由于回转式GGH的实测漏风率可到2%以上,在设计工况时原烟气侧向净烟气侧泄漏的SO2浓度可达35mg/Nm3,此时再对脱硫系统进行提效也无法满足要求。因此为保证系统脱硫效率,需要拆除回转式GGH,具体的系统图见图1。

图1 塔外浆液箱技术系统图

5 运行数据

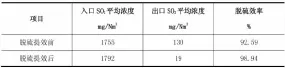

在运行过程中,一般开启4台循环泵,液气比维持在15.27L/Nm3左右,吸收塔和塔外浆液箱液位维持在8.5m左右。

随着浆液pH值的升高,有利于浆液对SO2的吸收,但是如果继续升高,石灰石的溶解会受到抑制,使石灰石利用率和石膏品质下降[8]。但当pH过低时,亚硫酸钙的氧化也会受到抑制,而且由于硫酸钙结晶会导致结垢[9]。在实际运行过程中,吸收塔的pH维持在5~5.5之间,塔外浆液箱的pH维持在5.5~6之间。吸收塔浆液较低的pH有利于石膏的结晶,而塔外浆液箱中较高的pH可以使浆液进入喷淋层时较容易吸收SO2,最终可以提升整个系统的脱硫效率和石膏的结晶。#1机组经塔外浆液箱技术改造之后,脱硫效率始终维持在98.5%以上,吸收塔出口烟气SO2排放浓度≤35mg/Nm3,满足脱硫提效的要求。

表2 塔外浆液箱技术应用前后运行参数对比

6 结语

该电厂通过运用塔外浆液箱技术,实现了脱硫提效改造的目标,脱硫效率始终维持在98.5%以上,满足SO2新要求的排放限值。

塔外浆液箱技术,特别适用于脱硫改造项目,具有改造量少、设备利旧率高、投资低、施工和停机时间短、适用于高硫煤改造等优点,应用前景非常广泛。

[1]张荀,柏源,李忠华.湿法脱硫效率影响因素分析及策略研究[J].电力科技与环保,2013,04:47-49.

[2]李兴华,何育东.燃煤火电机组SO2超低排放改造方案研究[J].中国电力,2015,10:148-151+160.

[3]李娜.石灰石-石膏法单塔双循环烟气脱硫工艺介绍[J].硫酸工业,2014,06:45-48.

[4]李建军,何文峰.单塔双循环脱硫增容改造[J].电力安全技术,2015,08:38-42.

[5]王国强,黄成群.单塔双循环脱硫技术在300MW燃煤锅炉中的应用[J].重庆电力高等专科学校学报,2013,05:51-54.

[6]李新超.管束式除尘器与旋汇耦合器在脱硫技术中的应用[J].黑龙江科技信息,2015,33:3.

[7]刘剑军,赵志华,严学安,伍雄斌.湿法脱硫装置SO2吸收系统增容改造方案探讨[J].电力科技与环保,2011,06:33-35.

[8]杜谦,马春元,董勇,吴少华.循环浆液pH值对湿法烟气脱硫过程的影响[J].热能动力工程,2006,05:491-495+546.

[9]王振华.烟气脱硫中pH值对脱硫过程的影响[J].价值工程,2014,08:78-80.