固定层造气炉在运行中的主要影响因素及改进措施

沈东新

(大庆油田牡丹江新能源有限责任公司,黑龙江 大庆 163411)

固定层造气炉在运行中的主要影响因素及改进措施

沈东新

(大庆油田牡丹江新能源有限责任公司,黑龙江 大庆 163411)

对造气炉内结块、结疤严重、火层上移、炉内单点温度升高等情况的主要影响因素进行分析研究,并采取了相应的改进措施,取得了较好的效果。

造气炉;焦炭;水夹套;火层;问题

大庆油田化工有限公司醋酸装置使用的固定层造气炉,是以二级冶金焦为原料,以纯氧和二氧化碳为气化剂,经过碳的氧化还原反应制得含一氧化碳~68%(V)粗原料气。在运行过程中出现了炉内结块、结疤严重,火层上移,炉内单点温度升高等一系列的问题,笔者根据造气炉运行的实际情况,通过分析、总结,找出了问题的主要影响因素。

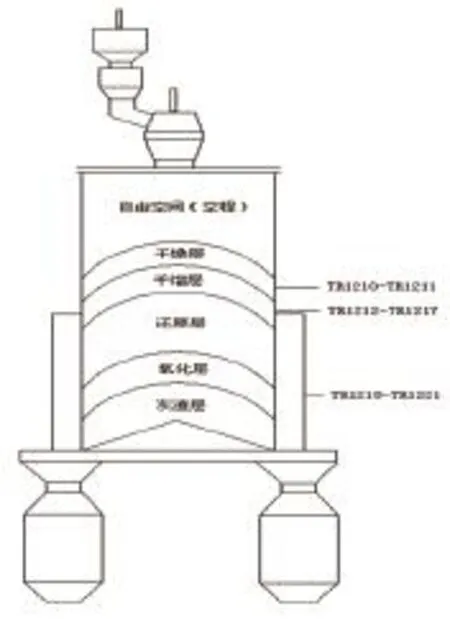

1 固定层造气炉运行原理

固定层造气炉底部有炉篦装置,燃料由上端加入,而气化剂由下端鼓入,燃料与气化剂逆向移动,在气化层内进行反应,燃料自上而下移动时,发生一系列物理和化学变化,共分为5层,分别为干燥层、干馏层、还原层、氧化层及灰渣层,造气炉简图见图1。(1)干燥层:在燃料层的顶部,新补充的燃料与热的煤气接触,使燃料中的水分蒸发。(2)干馏层:温度比干燥层稍高,燃料发生热分解,放出挥发份及其它热分解产物;(3)还原层:炽热的原料在还原层中与气化剂中的二氧化碳气发生还原反应,生成CO气;(4)氧化层:温度最高的区域,炽热的焦炭被气化剂中的氧氧化成二氧化碳和一氧化碳,并放出大量的热量,还原层中的热化学反应所需的热量以此来维持;(5)灰渣层:气化后炉渣所形成的灰层,它能预热和均匀分布自炉底进入的气化剂、并起着保护炉条和灰盘的作用。

图1 造气炉简图

2 原料焦炭性质的影响

2.1焦炭的灰融点

造气炉按原设计条件,入炉混合气量为2 600 m3/h,氧碳比为0.43~0.54,气化层温度在1 300℃左右,所使用原料焦的灰融点≥1 420℃,气化层温度始终低于灰融点温度操作。

造气炉在使用本地焦炭时,由于本地焦炭灰融点较低,通常为1 350~1 380℃。造气炉实际气化层温度较高,通常在1 350~1 400℃。造气炉操作温度高于焦炭灰融点,导致了造气炉内结块、结疤严重,火层上移,炉内单点温度升高,不易控制,从而造成了以下一系列的问题:排渣困难、局部灰渣层厚、火层偏移,炭层布风不均,容易出现炉壁结疤,炉外壁串气以至烧坏筒体。即使辅助人工扒渣、扒块也不能完全扭转造气炉工部恶化的局面,另外给操作工带来的困难是每班停炉扒块频次高,高时达10次之多,劳动强度大,而且增加了人员的操作危险性。

在控制造气炉温度上做了大量的试验。造气炉刚开始运行时,氧碳比定为0.40~0.42,远低于设计的0.43~0.54,运行后发现结块严重,排渣困难,且炉中部单点温度高。为降低操作温度,使气化层温度降低至灰融点以下,继续降低氧碳比,定为0.36~0.38操作,但仍没有改变炉下结块的情况;而所带来的另一种新情况是:火层下移、炉条局部受损,严重威胁到炉篦的安全运行。

为了解决灰熔点低的问题,造气炉正式使用山西焦炭。使用山西焦炭后,造气炉工艺状况出现了巨大的变化:炉中部温度由最高1 300℃以上降至900℃,不再出现单点温度高的情况,炉下部温度由600~700℃降至200~400℃,气化层较为集中;炉下不易结块,排渣顺畅;氧碳比由0.42提至0.48,粗煤气中CO成份由55%提高至67%;更为显著的变化是单炉产气量大,而且炉况稳定。山西焦炭特点:(1)焦炭灰融点高,通常大于1 500℃,使造气炉温度可以低于灰融点操作,炉况更稳定。(2)灰份少、固定碳含量高、挥发分少,产出的粗煤气有效气体成份高,杂质气体成份少。

2.2焦炭的水份

焦炭水份高会对造气炉系统设备和精制气中氢气含量产生影响。

(1)焦炭水份含量高,使炉子出来的粗煤气中含有大量的水蒸汽。粗煤气在经过翅片式热管换热器后,温度降至120~160℃。粗煤气在热管换热器中温度经过水蒸汽露点,约为160℃,存在大量H2S和水蒸汽的情况下,热管换热器中热管产生明显的露点腐蚀,带来的危害有两点:一是使热管腐蚀穿孔,造成热管串气,富氧混合气串入煤气系统,煤气氧高,氧高的危害是非常明显的;二是易使热管翅片积灰,热管换热面积减少,换热能力下降。停炉时,粗煤气由烟囱放空,在有大量水蒸汽的情况下同样会对烟囱造成露点腐蚀。(2)焦炭水份高会导致精制气中氢气含量升高。焦炭水份超过指标,特别是达到10%后,精制气中氢气含量升高约0.6%,排放掉此部分氢气,需要排放10倍的CO气,从而造成有效气体成份的损失。

2.3焦炭的粒度

粒度不均匀,造成料层阻力不均匀,产生局部过热,造成结疤、结块。且燃料层容易被吹翻。(1)粒度大的焦烧不透,返焦率高。粒度过大,虽有利于提高气化剂量,但由于气化剂与焦的接触面积小,气化反应不完全,还容易火层上移导致结疤,气化质量下降热损失增大。(2)粒度过小,增加了气化反应面积,有利于气化反应,但燃料层阻力增大,吹风量受到限制,影响了炉子生产能力。

3 造气炉水夹套高度的影响

造气炉水夹套距火面的高度较低,致使火层波动弹性小,当运行过程中发生加料不均、布风不均匀、火层不均匀等现象时,则会出现造气炉内局部火层偏高,局部火层偏低,炉上温度和炉下温度均高的等不正常情况,而由于部分火层已高出水夹套的高度范围,极易造成造气炉筒体温度过高,甚至发生烧穿筒体的事故。可通过增加水夹套高度或改为全水夹套型炉子,来增加火层的控制弹性,防止火层波动时,造气炉筒体温度过高。

4 结语

通过对以上影响因素的有效控制,基本解决了炉内结块、结疤严重,火层上移,炉内单点温度升高等一系列的问题,造气炉能够平稳的运行。

TQ054

B

1671-0711(2016)08(下)-0036-02