全液压动力头钻机应用效果及前景

(四川华锋钻探工程有限责任公司 四川成都610081)

(四川华锋钻探工程有限责任公司 四川成都610081)

作为一种较为先进的钻机,全液压动力头钻机无级调压、调速,简化了钻机的结构,提供了良好的工作环境,缓解了工作负担,改善了经济效益,相较于传统钻机优势明显。文章通过分析全液压动力头钻机的优势与不足,对全液压动力头钻机的应用效果及全液压动力头钻机的发展前景展开探讨,旨在为如何促进全液压动力头钻机有效应用研究适用提供一些思路。

全液压动力头钻机应用效果优势不足

0 引言

全液压动力头钻机是一种油压驱动、控制所有运转部件的钻机,其回转器能够朝机身导轨在给进行程局部做往返移动,液压系统为双泵开放式联动。在钻进期间,主泵向回转器供油、辅泵向给进装置供油。提升钻进时,主泵、辅泵联合向给进装置供油[1]。作为一种较为先进的钻机,全液压动力头钻机无级调压、调速,简化了钻机的结构,提供了良好的工作环境,缓解了工作负担,改善了经济效益,相较于传统钻机优势明显。对全液压动力头钻机应用效果及前景展开研究有着十分重要的现实意义。

1 全液压动力头钻机的优势与不足

1.1 全液压动力头钻机的优势

(1)全液压动力头钻机自动化、信息化、智能化水平得到显著强化,缓解了作业人员的施工压力,扭转了传统的凭借经验打钻的局面,改善了作业效率;全液压动力头钻机有着较强的地层适应能力,可输出较大的扭矩,针对对较硬地层、强风化岩层及卵石层等能够有效钻进。

(2)全液压动力头钻机使钻进全面结构得到进一步简化,系统操作起来更为便捷,特别是无极调压、调速,相互间稳定、迅速。全液压动力头钻机还有着钻进异常情况少、可控性佳等优势。动力头能够带载启动,在钻进过程中倘若动力头由于异常状况停止运转,主泵电机再次启动后,可在原地带载启动,减轻了作业人员的施工强度,同时便于操作开展[2]。

(3)全液压动力头钻机无塔,回转器能够朝机身导轨在给进行程局部做往返移动,一方面为钻杆提升、换取省去了很多时间,同时为钻进有序开展提供了大量时间。全液压动力头钻机动力头重量显著降低,从而减轻了钻机在带钻杆移动期间整机的中心摆动,进一步强化整机稳定性,为作业安全提供有力保障。

(4)在现阶段能源成本、人力资源成本比价背景下,全液压动力头钻机对应钻探成本相较于立轴式钻机要更高。不过,伴随我国制造装备业的不断发展、液压元件质量改善及人力资源成本的转变,全液压动力头钻机对比优势势必会得到有效提升。不管是从国际发展形势来看,还是就未来发展前景而言,全液压动力头钻机务必成为国内深孔地质岩芯钻机的发展趋势[3]。

(5)全液压动力头钻机所具备的履带行走系统可为设备移动提供极大便利,极大程度地缩减了安装、运输的成本及时间。主机一经就绪,各项设备便能够迅速到位,从而有效节约了钻探安装时间,促进钻进有序开展。

(6)全液压动力头钻机给进行程长,钻进期间稳定,能机上加杆,强化对孔壁的保护,获取良好的作业效率、质量。全液压动力头钻机操作便捷,仪表完备、集中,有利于对设备运转及孔内情况的实时动态开展观测、监控。

1.2 全液压动力头钻机的不足

(1)全液压动力头钻机生产成本相对高,应用、维护环节被提出极为严苛的要求。钻探作业期间,存在较高的能源消耗。由于全液压动力头钻机无塔衣维护、没有遮拦,作业人员尤其是钻机操作人员会频繁遭受阳光直射、雨水侵袭等影响。以我国西部地区为例,由于该地区日夜温差转变大,机台作业人员无塔衣遮拦,不得不要长时间在地表温度高、阳光暴晒的环境下作业,比起有塔衣遮拦的传统钻机更为辛苦。全液压动力头钻机通常为模块化设计,现场解体搬迁难度大,特别是在山前陡坡,切割比、比高相对大环境下,更是加大了钻机的转移难度[4]。

(2)系统权衡全液压动力头钻机常规功能、操作控制、维修保养等环节的标准,促进钻机结构布局的实效性。尽可能扩宽孔口操作空间,为拧管机应用、液压吊钳及孔口相关操作步骤开展提供有效便利。全液压动力头钻机操作面板位置应当遵循“以人为本”、“安全第一”等原则,并对液压控制手柄进行科学合理的布局。

(3)全液压动力头钻机钻探操作规则、流程还需要进一步优化完善。就好比受机台管理水平缺乏先进性,或者地层较为复杂等因素影响,使得钻头使用周期缩短,钻机优势难以得到有效发挥,进一步对钻探经济技术指标构成不良影响[5]。

(4)全液压动力头钻机有着大量的油路管线,倘若出现泄漏情况没有第一时间发现,液压油极易迅速消耗,不仅会造成极大的经济损失,还会对施工环境造成不良影响。现阶段,全液压动力头钻机油位油温显示计不易于观测,鉴于此可引入报警装置。液压油适应性范围应当覆盖对恶劣天气及气候转变影响的权衡,特别是一些高海拔地区气候转变情况。

2 全液压动力头钻机的应用效果

2.1 全液压动力头钻机的应用效果案例

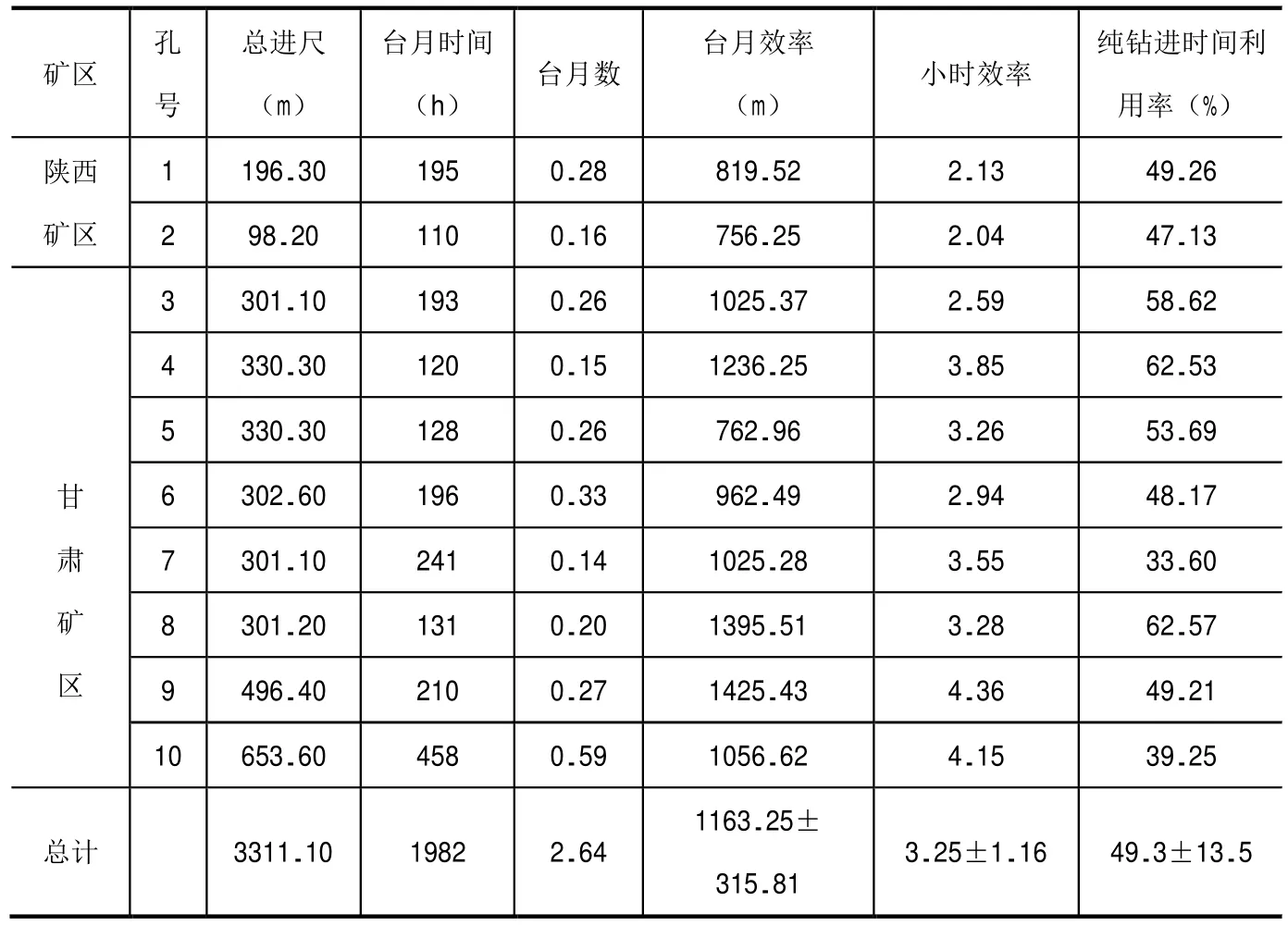

表1 CS14型钻机应用效果

我公司选购了CS14型全液压动力头钻机,并于甘肃某地开展了地质勘探找矿岩心钻探生产工作,收获了可观的成效,一方面显著提升了钻进效率,推动了勘探进度。一方面显著提升了岩矿心采取率,充分彰显了全液压动力头钻机的优势。

CS14型钻机选取多种钻杆对应钻深能力包括BQ1360m、NQ1150m、HQ760m、PQ450m,主卷扬提高能力70kN。自2014年年初进场到6月末,于陕西、甘肃不同金属矿选取φ75mm金刚石绳索取心钻进作业,总计实现钻孔10个,总进尺实现3311.10mm,台月效率实现526.14~2425.46m,平均(1163.25±315.81)m,小时效率实现1.41~4.93m,平均(3.25±1.16)m,纯钻进时间利用率显著提升,达到26.24~70.29%,平均(49.3±13.5)%。其中,在最高台月效率、最高小时效率及最高纯钻进时间利用方面均实现了较大的突破。CS14型钻机应用效果,见表1。

2.2 CS14型钻机的优点与不足

结合生产实践,可得出CS14型钻机存在一系列优点与不足。

2.2.1 CS14型钻机的优点

(1)CS14型钻机给进行程可达到3.5m,相较于常规立轴式钻机的0.5~0.6m明显更长。就3m进尺而言,CS14型钻机能够连续开展作业,而立轴式钻机则要倒杆数次,倒杆不仅意味着要消耗更长的作业时间,还可能导致岩心堵塞,进而造成倒杆后再次钻进速度缓慢,提升了岩心堵塞发生的可能。倘若出现破碎地层,上述因素的影响将进一步明显。鉴于此,CS14型钻机相较于常规立轴式钻机在钻头使用寿命、机械钻速及提钻间隔等方面有着明显的优势,这些优势可促进钻进作业的有序进行。

(2)CS14型钻机自带钻塔,可显著缩减作业及节约人工成本。特别是在交通不便的地区,CS14型钻机运输搬迁往往利用1~2天或几小时便可完成,而立轴式钻机运输搬迁则要花费3~5天。CS14型钻机设计科学合理,整体性佳,汇集了钻机、钻塔及动力机,装机迅速,不需要建塔,钻进方便,无需开展高空作业,为作业安全提供有力保障。

(3)CS14型钻机运转动力选取液压马达驱动,缩减机械传动,尽可能防止机械损伤,钻杆、钻具连接强度大,使钻机密封、精度等性能得以强化,垂直度、同心度佳,基于此,不会出现大幅度振动,降低了管内岩心脱落或岩芯堵塞的可能,促进获取较长回次进尺,改善作业效率。

(4)CS14型钻机选取仪表化设计、操作的操作系统,经由仪表仪器可对设施设备运行、岩心堵塞等情况进行实时呈现。开展钻进作业期间,经由液压系统先前设定,钻进过程中应用钻进压力恒定,可实现自动操作控制,钻进期间时速均匀,有效避免岩心堵塞[6]。

2.2.2 CS14型钻机的不足

(1)相同钻进深度能力的钻机,CS14型钻机起拔能力相较于立轴式钻机要更低,由此一定程度上制约了CS14型钻机处理孔内事故的能力。

(2)随着钻孔深度的增加,岩石可钻性的下降,CS14型钻机相较于立轴式钻机的优势越来越不明显,造成这一结果的原因是CS14钻机提钻长度不大,当提下钻次数增多后,对应提下钻速度缓慢的不足便会显现出来[7]。

(3)此外,CS14型钻机还有着液压元件成本高,功率消耗大的不足。

3 全液压动力头钻机的发展前景

伴随我国科技的不断发展,社会经济水平的逐步提升,我国已具备自主研发全液压动力头钻机的水平,与全液压动力头钻机相关联的诸如机械电子、施工、控制技术均获取了颇具成效的发展,即便现阶段液压阀阀芯技术等相关技术依旧处在不利地位,但是通过自其他方面的不断发展,势必能达到全球先进水平。

(1)建议系统权衡全液压动力头钻机常规功能、操作控制、维修保养等环节的标准,促进全液压动力头钻机结构布局的进一步优化。强化安全防护设计,创建良好工作环境,有效防止安全事故的发生。加大钻进参数检测、控制系统优化力度,强化模糊识别、控制于数据采集模块研发,有效提升钻机自动化水平。

(2)全液压动力头钻机主钢丝绳使用周期不长,有待得到进一步改善。钻机提钻过程中,倘若主卷扬钢丝绳出现断裂情况,不同于立轴式钻机的木马夹持器。全液压动力头钻机孔口液压夹持器无法迅速动作,因此可考虑引入紧急制动装置。强化微型加工、激光加工、电磁加工等发展,改善我国钻探机械加工水平。强化换层预报、孔内事故预警钻进参数监控一体化钻机,推出全液压自动化钻机。

(3)加大差别化全液压动力头钻机研发力度,依据系统分析计划对钻深能力开展匹配。深度相对大的全液压动力头钻机最大输出扭矩十分大,通常大于BQ、NQ规格系列的绳索取芯钻杆承受水平。鉴于此,可使全液压岩芯钻机引入扭转控制装置[8]。为进一步减轻钻探作业人员作业负担,相对深孔全液压岩芯钻机可引入自动化、机械化移摆和拧卸钻杆装置。

4 结束语

总而言之,全液压动力头钻机即便成本相对高,但凭借其可观的效率,势必在地质岩心钻探市场中扮演越来越重要的角色。伴着年工作量的增加,其优越性会越来越明显,成本也会极大降低。相关人员务必要清楚认识全液压动力头钻机的优势与不足,不断钻研研究、总结经验,积极促进全液压动力头钻机有效应用,为我国地质找矿事业做出更大贡献。

[1]孙建华,周红军,王汉宝,等.深孔岩心钻探装备配置应用技术趋势分析 [J] .探矿工程(岩土钻掘工程),2011,38(5):1-7.

[2]熊 伟,田占成,徐景珠,李 祯,王秋成.CS14型全液压动力头钻机的生产应用效果及分析[J].探矿工程(岩土钻掘工程),2009,39(4):35-46.

[3]张林霞,李艺,周红军.我国地质找矿钻探技术装备现状及发展趋势分析[J].探矿工程(岩土钻掘工程),2012,39(2):1-8.

[4]王繁荣.XD系列全液压动力头岩心钻机的研制和应用[J].探矿工程(岩土钻掘工程),2011,38(12):43-46.

[5]庞少青,李国东.全液压动力头钻机存在的问题分析及改进建议[J].探矿工程(岩土钻掘工程),2014,41(2):64-66.

[6]宋端正.HC600型全液压动力头便携式钻机在陇东南山区生产应用效果及经济性分析[J].探矿工程(岩土钻掘工程),2013,(4):48-50.

[7]金万海,周贵宗,张丰,马涛.全液压车载动力头钻机在瓦斯抽采钻井中的应用[J].西部探矿工程,2012,24(11):27-30.

[8]徐国辉,梁俭,刘鹏,梅冬.CSD1800 A型钻机在青藏高原应用效果及对比分析[J].探矿工程(岩土钻掘工程),2015,38(10):42-44.

全液压动力头钻机应用效果及前景

■吕明宽 闫禄 舒智 周鹏

TV53+8.3[文献码]B

1000-405X(2016)-10-449-1