氧化石墨/不饱和聚酯复合材料性能研究

章 震

(浙江新化化工股份有限公司,浙江建德311600)

氧化石墨/不饱和聚酯复合材料性能研究

章震

(浙江新化化工股份有限公司,浙江建德311600)

通过熔融共混法制备石墨材料/UPR复合材料,研究其制备工艺,使用万能试验机、摆锤冲击试验机、动态力学分析仪以及定速摩擦试验机研究比较不同石墨材料及用量对复合材料力学性能、动态力学性能以及摩损质量的影响,通过SEM对其磨损面进行观察。

氧化石墨;不饱和聚酯树脂;熔融共混;摩擦性能

干式不饱和聚酯(UPR)塑料具有良好的加工性,优异的力学性能和绝缘性能以及耐化学腐蚀性,使其在航空航天、建筑、交通以及电器等领域都有广泛的应用。但是在一些特定的使用场所,其耐磨性能有所欠缺,使其应用受到一定限制,所以提高不饱和聚酯的耐磨性能,亦是目前不饱和聚酯性能改进的重要方向之一。

石墨材料作为常见的耐磨材料,它在降低磨损率,调节高温和低温下的摩擦系数以及降低噪音方面都有良好的表现。而石墨及其衍生物因其组成和结构的不同,在复合材料中所体现的性能也会有所不同。

我国具有丰富的优质石墨资源,但相对来说,石墨的加工工艺比较落后,石墨产品的附加值较低,因此,加大研发力度,增强产业水平已迫在眉睫。石墨烯作为一种新型平面二维材料,最早由英国曼彻斯特大学的Novoselov等利用胶带剥离高定向石墨的方法获得[1]。石墨烯碳原子紧密堆积形成单层二维蜂窝状晶格结构,具有超大的比表面积以及优异的电学、力学、光学和热学性能[2-3]。

石墨烯的优异性能与石墨有密切的关系,而由于石墨烯既不亲水也不亲油,反应活性不高,比表面积大,难以在聚合物中达到良好的分散,导致其添加量不高,与聚合物材料复合比较困难[4]。石墨烯的制备最常见的方法为氧化还原法,在氧化还原过程中的中间体氧化石墨,为堆叠氧化石墨烯,其产率较高且易于制备。氧化石墨由于表面富含含氧基团,此阶段石墨经氧化从疏水性变成亲水性,这是由于氧化石墨中有大量的亲水基团如羟基、羧基等。正是由于这些含氧基团的存在,使氧化石墨的表面改性成为可能,有助于提高它与聚合物的相容性[5-10]。

1 实验部分

1.1氧化石墨的制备

采用改良Hummers法制备氧化石墨。将500mL烧杯置于冰水混合液中,加入浓硫酸110mL。开动搅拌机,加入5g天然鳞片石墨。待石墨与浓硫酸混合均匀以后,缓慢添加2.5g硝酸钠和15g高锰酸钾,其中高锰酸钾在1h之内分批加入。维持温度在4℃以下,反应2h,此阶段为低温阶段。升高混合液温度至35± 3℃,反应30min,此阶段为中温阶段。快速将混合物温度升高至98℃,采用连续加水方式添加220mL去离子水,反应1.5h,此阶段为高温阶段。继续加入一定量的去离子水稀释,倒入30 mLH2O2,将混合物调成金黄色。趁热过滤,最后用一定量的盐酸洗涤滤饼,直至滤饼中无SO42-(用BaCl2检测),用去离子水调整溶液pH至中性。在60℃真空烘箱中干燥48h,得到氧化石墨固体。

1.2共混复合材料的制备

分别按质量分数为1%、2%、3%和4%添加量的氧化石墨与不饱和聚酯树脂(下文称UPR)在微型双螺杆挤出机上熔融共混挤出,熔融挤出温度为135℃,转速为18.6r/min。挤出物冷却粉碎即得石墨/UPR复合树脂。按配方分别称取氧化石墨/UPR、玻璃纤维、氢氧化铝以及其他助剂,在开炼机上熔融混炼,冷却粉碎后模压成型,成型工艺为:165~175℃,15MPa,1 min/mm。后固化(140℃,2h)共混复合材料。

1.3测试与表征

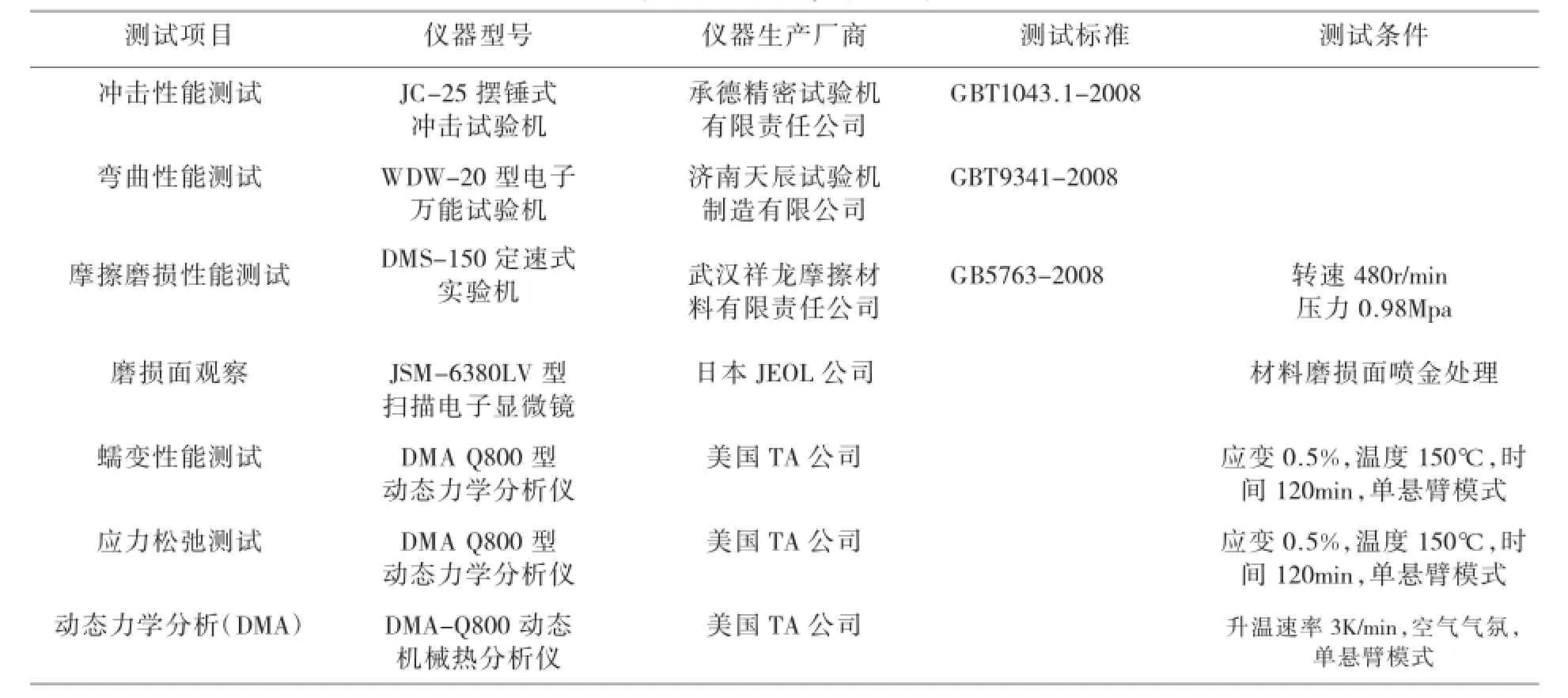

表1为测试仪器。

表1 测试仪器列表

2 结果与讨论

2.1氧化石墨/UPR复合材料的力学性能

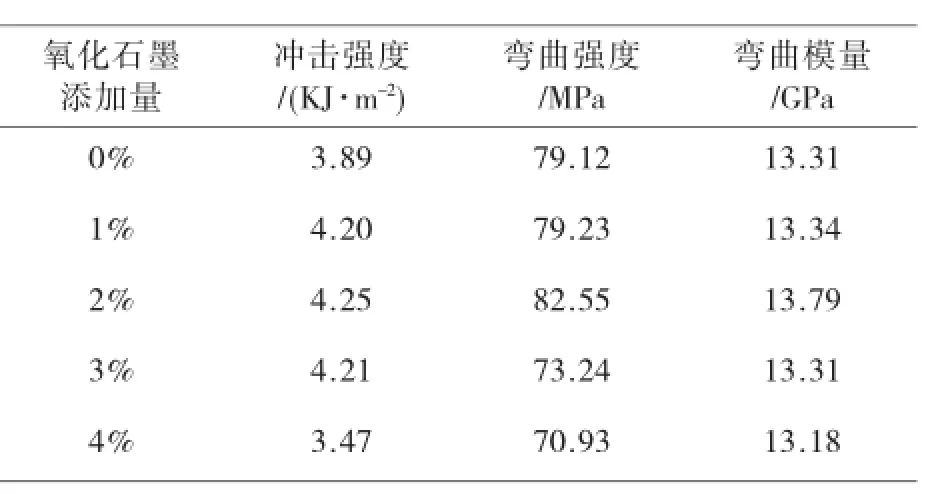

表2为氧化石墨的添加对复合材料力学性能的对比。由表2可知,氧化石墨的加入,在一定程度上对复合材料的力学性能有影响。其中氧化石墨添加量为2%的UPR复合材料力学性能最好,分析认为,由于氧化石墨具有较大比表面积,能在基体中起到吸收应力提高强度的作用。另一方面,通过熔融挤出,并不能使其达到良好的分散,添加量过高易于团聚,从而影响树脂的黏结性能,降低复合材料的力学性能。因此,在氧化石墨添加量为2%时,UPR复合材料性能较好。

表2 氧化石墨含量对UPR复合材料力学性能的影响

表3 不同氧化石墨含量的UPR复合材料摩擦磨损性能

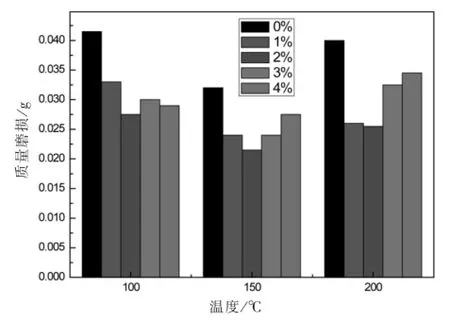

2.2氧化石墨/UPR复合材料的摩擦性能

图1为氧化石墨含量对UPR复合材料的质量磨损影响对比图。由图1可知,各氧化石墨添加量的UPR复合材料的质量磨损在150℃时最低。在各个温度阶段,氧化石墨的添加都能有效降低其质量磨损。由表3可知,在1%和2%添加量时,磨损下降较为明显,2%氧化石墨/UPR复合材料总质量磨损为0.0745 g,相比UPR复合材料的0.1135g,下降34.4%。分析认为,加入氧化石墨,利用其表面的极性基团,可以增加其与树脂的相容性,并协同石墨本身的耐磨性与自润滑性,可以有效地降低UPR复合材料的磨损。但随着添加量升高时,氧化石墨在树脂中易于团聚,摩擦性能有所下降。

图1 氧化石墨含量对UPR复合材料质量磨损的影响

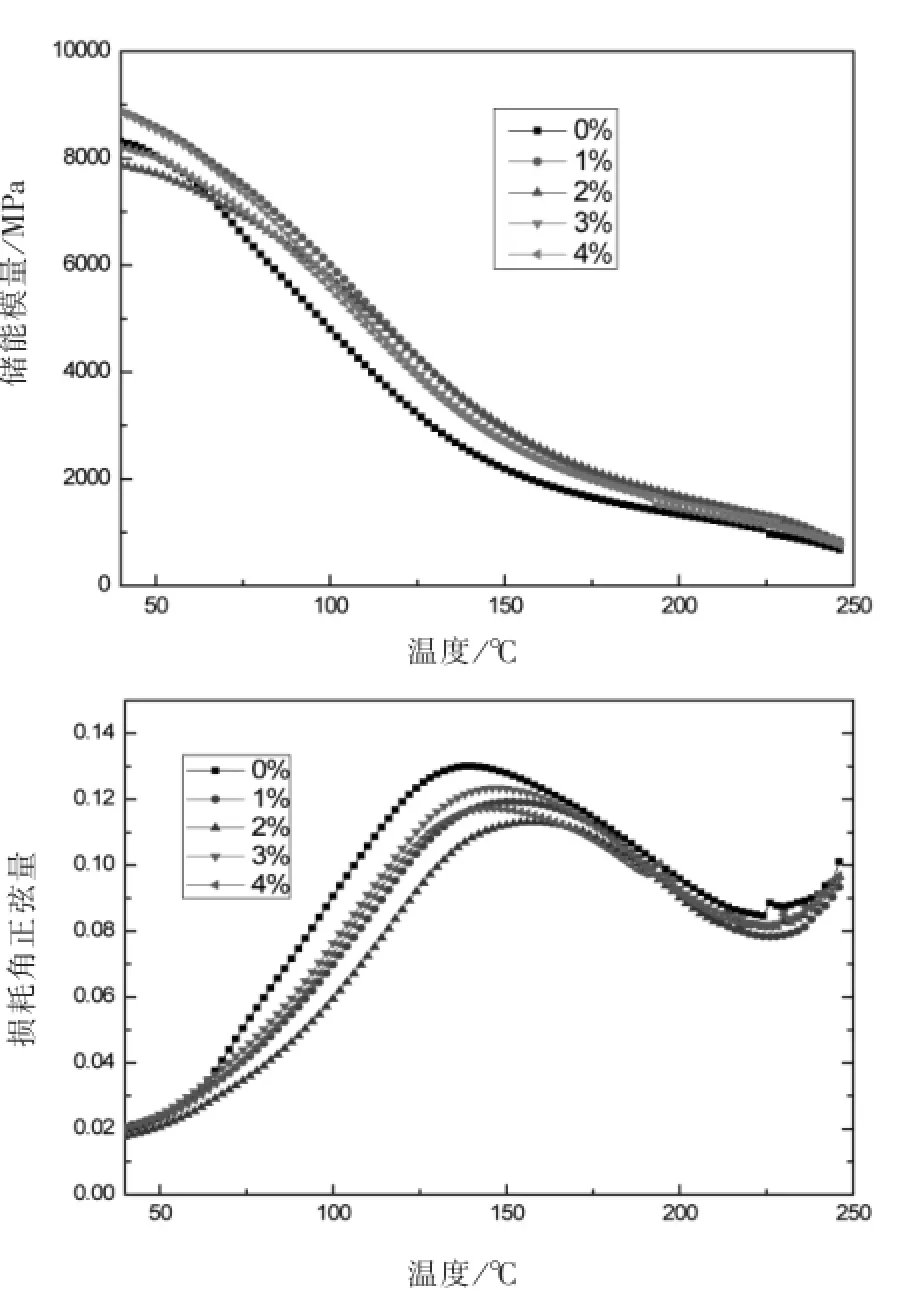

2.3氧化石墨/UPR复合材料动态力学性能

图2为不同氧化石墨添加量对UPR储能模量和损耗角的对比曲线。就初始储能模量来看,1%和3%添加量的氧化石墨/UPR复合材料较高,分别为8864MPa和8871MPa。随着温度上升,各组分储能模量快速下降,氧化石墨为2%时,复合材料储能模量的下降率相对于其他含量下降率较低,尤其在玻璃化转变区,其储能模量达到最高,这可能是在升温阶段,分子链相对开始出现运动,而2%含量时,在保证分散的同时,提供了足够多的“物理交联点”,故其使分子链缠受阻,从而提高了分子链的刚性,使模量提高。由损耗角tanδ曲线图可知,UPR复合材料的损耗曲线高于添加氧化石墨/UPR复合材料的曲线,说明随着温度升高,氧化石墨的加入在一定程度上降低了储能模量的衰减速度。其中添加氧化石墨的UPR复合材料损耗角峰向高温方向移动,说明复合材料玻璃化转变温度(Tg)的升高。2%含量的玻璃化转变温度Tg最高,且tanδ峰值最低,其Tg为156℃较UPR复合材料的140℃,提高了16℃,这进一步说明适量加入氧化石墨,可以提高树脂基体分子链刚性。

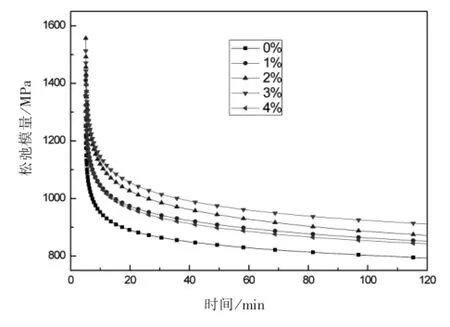

2.4氧化石墨/UPR复合材料应力松弛性能

图2氧化石墨含量对UPR复合材料动态力学性能的影响

图3为不同氧化石墨添加量对复合材料应力松弛的对比。由图3可知,添加氧化石墨的复合材料其松弛曲线的平衡值较UPR复合材料高。松弛模量呈先迅速下降,后下降到达一个平衡值。随着添加量上升,平衡值先上升后下降,其中3%添加量时达到最大值,其平衡值为908 MPa,较UPR复合材料的791MPa,上升14.8%,2%添加量时的复合材料的平衡值较3%略有下降,为868MPa。复合材料刚受到形变时,大分子链没有足够的时间进行构象重排,而是分子链沿力的方向舒展,产生瞬时应力,以对抗外力,但随着时间的推移,链段通过热运动对构象进行重排,逐渐达到与外界平衡的状态,所以刚开始时模量逐渐减小,最后内部应力消失达到平衡。氧化石墨的引入减少交联点间分子链段的长度,但是同时有大片层的引入对树脂基体交联有一定影响,会降低其交联密度。复合材料在固定温度下受到恒定的形变时,交联程度越高,材料内部就需要产生越高的应力与外界抗衡。分析认为,在外力作用下,UPR分子链段延外力展开时产生内部应力以抵抗外力作用,添加氧化石墨时,增加交联密度可以有效地阻止分子链解缠,阻止分子链的相对滑移,但是过多的加入易团聚,而使树脂黏结性能下降,从而使平衡值略有降低。

图3 氧化石墨含量对UPR复合材料应力松弛的影响

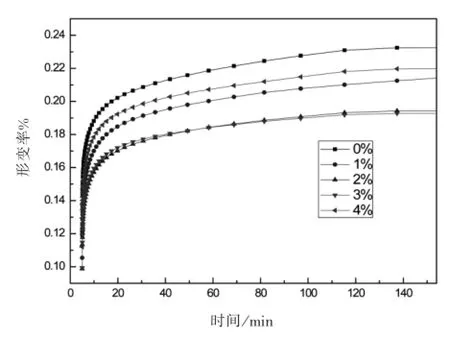

2.5氧化石墨/UPR复合材料蠕变性能

图4为氧化石墨含量对复合材料蠕变性能影响的对比曲线。由图4可知,随着时间的延长,开始时,形变增加很快,然后逐渐下降至平衡值。添加氧化石墨可降低复合材料的形变平衡值,随着氧化石墨含量的增加,其形变率较UPR复合材料先上升后下降,其中氧化石墨添加量为2%和3%时,UPR复合材料的形变曲线接近于重合,其平衡值分别达到19.4%和19.2%,较纯UPR复合材料的23.3%,平衡值下降16.7%和17.6%。分析认为,适量添加氧化石墨,有助于提高体系交联度,其结果与应力松弛的结果一致。

图4 氧化石墨含量对UPR复合材料蠕变性能的影响

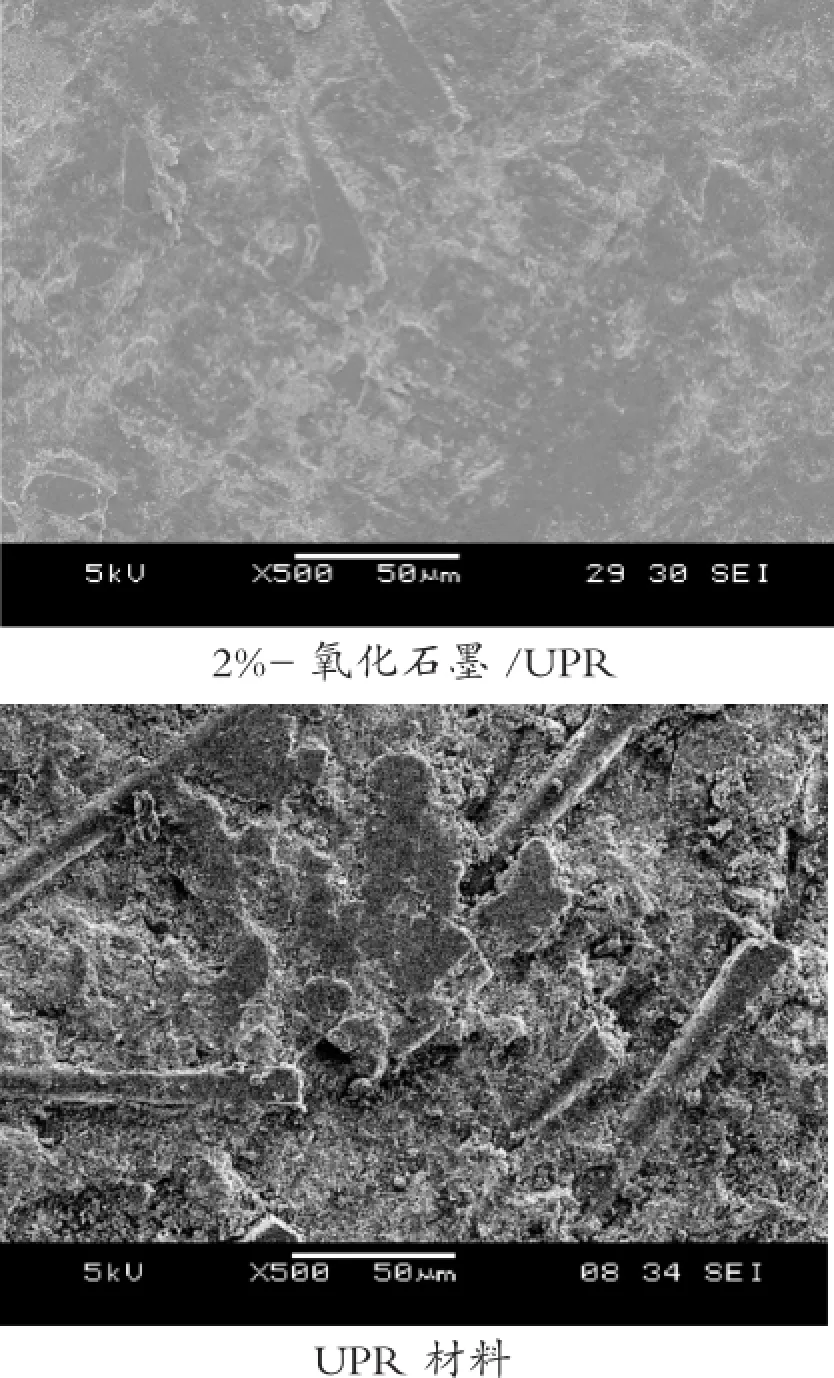

2.6氧化石墨/UPR复合材料磨损面分析

图5是UPR、2%-氧化石墨/UPR复合材料的磨损面的SEM图。从图5可知,UPR复合材料的磨损面有大块脱落的现象,在磨损面可以清晰地看到玻纤的形貌,说明树脂与无机填料界面作用较差,黏结性能不强,摩擦磨损性能较差,其主要的磨损机理为粘着磨损和疲劳磨损,加入氧化石墨材料后,有效地改善了摩擦面的平整度,且不易出现大块剥落和凹坑,说明其复合材料摩擦性能提高。纯UPR磨损面有较为明显的犁沟,2%-氧化石墨/UPR的表面较为平整,且无明显的犁沟和黏着剥落。加入氧化石墨可以较为明显地提升其界面作用。

图5 UPR、2%氧化石墨/UPR共混复合材料的摩损面的SEM图

3 结论

由1%~4%氧化石墨/UPR复合材料的各项测试性能来看,当氧化石墨添加量为2%时,氧化石墨/UPR复合材料综合性能较好,其力学性能有所提高,质量磨损下降34.4%,玻璃化转变温度提高16℃,形变下降17.6%,松弛模量平衡值也有较为明显的提高,且磨损面平整度有明显的提高,说明氧化石墨在UPR复合材料的改性中有积极的作用,但是熔融共混效果并不十分理想,以致对复合材料的性能提升并未能达到最大值,如何解决氧化石墨的分散问题有待于进一步的研究。

[1]Novoselooks,Geimak,Morozovsv,etal.Electricfield effevtinatomicallythincarbonfilms[J].Science, 2004(306):666-669.

[2]黄毅,陈永胜.石墨烯的功能化及其相关应用[J].中国科学B辑:化学,2009,39(9):887-896.

[3]代波,邵晓萍,马拥军.新型碳材料——石墨烯的研究进展[J].材料导报,2010,24(2):17-21.

[4]聂智军,郭强,孙金亮,等.氧化石墨改性环氧树脂基固体润滑涂层摩擦学性能研究[C].全国高分子材料科学与工程研讨会,2010:484.

[5]邹艳红,吴婧,刘洪波,等.聚苯胺/氧化石墨的合成及其在DNA识别上的应用[J].新型炭材料,2005, 20(4):360-364.

[6]PengXiao,MinXiao,PingguiLiu,etal.Directsynthesisofapolyanilineintercalatedgraphiteoxide nanocomposite[J].Carbon,2000(38):623-641.

[7]RabinBissesur,PeterKYLiu,StephenFScully.Intercalationofpolypyrroleintographiteoxide[J].Synthetic Metal,2006(15):1023-1027.

[8]FawnMUhl,ChrlesAWilkie.Preparationofnanocompositesfromstyreneandmodifiedgraphiteoxides[J]. PolymerDegradationandStability,2004(84):215-226.

[9]RongfangDing,YuanHu,ZhouGui,etal.Praparationand characterizationofpolystyrene/graphiteoxidenanocompositebyemulsionpolymerization[J].PolymerDegradationandStability,2003(8):473-476.

[10]徐加艳,胡源,宋磊,等.聚乙烯醇/氧化石墨插层纳米复合材料的结构和热分析[J].安全与环境学报,2001,1(5):10-13.

10.13752/j.issn.1007-2217.2016.01.007

2015-09-24