稻壳灰制水玻璃及其对粉煤灰活性的激发效果

宋学锋 ,李芳菲

(西安建筑科技大学材料与矿资学院,西安 710055)

稻壳灰制水玻璃及其对粉煤灰活性的激发效果

宋学锋 ,李芳菲

(西安建筑科技大学材料与矿资学院,西安710055)

采用稻壳灰制备水玻璃,研究了碱浓度、固液比、溶煮时间对稻壳灰中二氧化硅溶出率和所得水玻璃模数的影响,试验表明稻壳灰制备水玻璃的最佳工艺为:NaOH浓度8 mol/L、固液比1∶2.5(1 g∶2.5 mL)、溶煮时间3 h;应用稻壳灰制备的水玻璃激发粉煤灰的活性,研究了水玻璃掺量、模数、固含量对粉煤灰胶砂强度的影响,试验发现当水玻璃模数为1.1、固含量为34%、水玻璃掺量为33%时,粉煤灰胶砂强度最大。

稻壳灰;水玻璃;粉煤灰激发;强度

1 引 言

与硅酸盐水泥相比,矿物聚合物具有能耗低、环境友好、强度发展快、热稳定性好等技术优势,被誉为21世纪最具前景的绿色胶凝材料[1],随着其制备和应用技术的不断成熟,有望在许多传统场合逐步取代水泥。

粉煤灰作为一种固体废弃物,其化学成分以SiO2、Al2O3为主,具备了制备矿物聚合物的物质条件,但由于CaO含量低,常利用碱硅酸盐(碱+水玻璃)作为激发剂获得必要的强度。传统水玻璃的生产工艺以石英砂和纯碱或烧碱经高温熔融或高压蒸煮获得,生产能耗大、成本高[3],利用其制备矿物聚合物胶凝材料综合成本优势不明显。

稻壳是谷物加工的副产品,我国每年产量达3.6亿吨。稻壳燃烧后形成的稻壳灰,其 SiO2高达90%,这种无定型的 SiO2可在常压沸煮条件下与 NaOH或KOH反应制备价格低廉的水玻璃[4-6]。以稻壳灰制备水玻璃作为矿物聚合物的激发剂,能大幅度降低矿物聚合物的制备成本,有利于矿物聚合物的推广使用。

本研究首先以稻壳灰为硅(SiO2)源,通过碱溶法制备了钠水玻璃,研究了碱浓度、溶煮时间、液固比等参数对稻壳灰中SiO2溶出率的影响;其次,利用所制备的水玻璃作为激发剂,测试了不同模数水玻璃对粉煤灰活性的激发效果;最后,利用SEM对水玻璃激发粉煤灰不同龄期反应产物的微观形貌进行了分析。

2 试 验

2.1试验材料与仪器

图1 粉煤灰的物相组成Fig.1 XRD pattern of fly ash

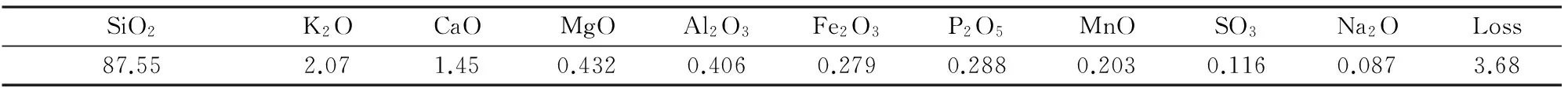

本试验应用的稻壳灰为湖北荆州米厂提供的低炭稻壳灰(含炭3.34%),采用荧光光谱分析仪(XRF)对其化学组成进行分析,化学成分见表1;粉煤灰为内蒙古热电厂的Ⅰ级灰,化学成分见表2,采用X射线衍射仪对其物相组成进行分析,物相组成见图1,主要为石英、莫来石和非晶态玻璃相,以及少量无水石膏;氢氧化钠为分析纯,纯度≥96%。

XF280型反应釜,额定压力0.165 MPa,额定温度126℃;SHB-3循环水式多用真空汞;S4 P10NEERX-ray型荧光光谱分析仪;D/MAX 220型X射线衍射仪,Quanta 200型扫描电镜仪;JJ-5水泥胶砂搅拌机;ZT-96型水泥胶砂振实台;DKZ-5000型电动抗折试验机;JYE-2000液压式压力试验机。

表1 稻壳灰的主要化学成分

表1 粉煤灰的主要化学成分

2.2试验过程

(1)水玻璃的制备

稻壳灰中加入一定量NaOH溶液,于反应釜(恒温126℃,恒压0.165 MPa)中溶煮一定时间后抽滤,滤液即为水玻璃。

(2)SiO2溶出率的测定

二氧化硅溶出率可根据滤液中的二氧化硅含量与原稻壳灰中二氧化硅含量的比值计算:

式中,A为滤液中SiO2质量分数;B为稻壳灰灰分中SiO2质量分数;M'为反应后滤液质量;M为反应前稻壳灰质量。

(3)水玻璃模数的测定(按照国标GB/T 4209-2008测定)

(4)稻壳灰基水玻璃激发粉煤灰活性及强度测定(按照GB/T17671-1999测定)

将水玻璃、粉煤灰、石英砂按比例搅拌均匀,置入40 mm×40 mm×160mm三连模具中,经振实成型后,放入20℃、90%相对湿度的标准养护室养护至7 d、28 d,测试其抗压强度。

(5)水化产物表征

试样养护至7 d、28 d时时终止水化,取较为平整的薄片喷金制样,采用SEM对样品形貌进行观察。

3 结果与讨论

3.1溶煮参数对SiO2溶出率和水玻璃模数的影响

水玻璃模数是表征水玻璃性能的重要参数,即水玻璃中氧化硅和碱金属氧化物的摩尔比。试验研究了NaOH浓度、溶煮时间和固液比三个工艺参数对稻壳灰中SiO2溶出率和稻壳灰制水玻璃模数的影响。

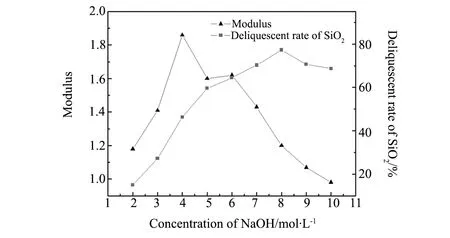

3.1.1NaOH浓度对SiO2溶出率和水玻璃模数的影响

试验固定稻壳灰与氢氧化钠溶液(固液比)为1 g∶2.5 mL,反应时长3 h,研究NaOH浓度分别为2 mol/L、3 mol/L、4 mol/L、5 mol/L、6 mol/L、7 mol/L、8 mol/L、9 mol/L、10 mol/L,SiO2溶出率和水玻璃模数的变化。

如图2所示,SiO2溶出率随着NaOH浓度的增大而增大,当NaOH浓度为8 mol/L时,SiO2溶出率达到最大,随后又略微降低。水玻璃模数随着NaOH浓度的增加先增大后又快速降低,NaOH浓度为4 mol/L时,模数达到最大值,当NaOH浓度增加到10 mol/L时,模数降低到仅为0.99。

当NaOH浓度较低时,能够与稻壳灰中SiO2接触的碱液量较少,SiO2溶出率较低,模数较小。随着碱浓度的增加,固液接触面积增大,从而使SiO2溶出率增加,溶液中SiO2和Na2O的比值随之增大,模数增长。但随着NaOH浓度的持续增加,碱液与稻壳灰中SiO2接触达到饱和,SiO2溶出率趋于平缓,甚至出现缓慢降低的趋势。水玻璃的模数与SiO2溶出率紧密关联,当稻壳灰中SiO2的溶出量小于Na2O的增加量,则水玻璃模数下降。综合考虑,当碱液浓度较低时,SiO2溶出率太低,稻壳灰未能得到充分利用,且固含量偏低,严重影响水玻璃性能,故NaOH浓度为8 mol/L时最佳。

图2 NaOH浓度对水玻璃模数和SiO2溶出率的影响Fig.2 Effect of the NaOH concentration on modulus and the deliquescent rate of SiO2

图3 反应时间对水玻璃模数和SiO2溶出率的影响Fig.3 Effect of the radiation time on modulus and the deliquescent rate of SiO2

3.1.2溶煮时间对SiO2溶出率和水玻璃模数的影响

试验固定稻壳灰与氢氧化钠溶液(固液比)为1 g∶2.5 mL,NaOH浓度为8 mol/L,研究了溶煮时间分别为1 h、1.5 h、2 h、2.5 h、3 h、3.5 h、4 h、4.5 h、5 h时,SiO2溶出率和水玻璃模数的变化。

如图3所示,随着溶煮时间的延长,水玻璃模数和SiO2溶出率都显著增加,但超过3 h之后,增加趋势趋于平缓。从节能角度考虑,反应时间选定3 h最宜。

3.1.3固液比对SiO2溶出率和水玻璃模数的影响

试验固定NaOH浓度为5 mol/L,溶煮时间为3 h,研究了稻壳灰与氢氧化钠溶液(固液比)分别为1 g∶2 mL、1 g∶2.5 mL、1 g∶3 mL、1 g∶3.5 mL、1 g∶4 mL、1 g∶4.5 mL时,SiO2溶出率和水玻璃模数的变化。

如图4所示,水玻璃模数与SiO2溶出率规律曲线一致,在固液比为1∶2.5(1 g∶2.5 mL)时达到最大,固液比升高或降低都会促使模数和溶出率下降。

当碱液较少时,不能与稻壳灰充分接触,二氧化硅溶出率很低,相应的模数也很低。随着碱液的增加,有效提高了固液接触面积,溶出率与模数同步增大,但是当碱液逐渐过量时,二氧化硅溶出量并无显著增加,所以SiO2和Na2O的比值随着碱液的增加而降低,模数大幅降低,溶出率也略微下降,故综合考虑,固液比为1 g∶2.5 mL时是最佳的制备条件。

图4 固液比对水玻璃模数和SiO2溶出率的影响Fig.4 Effect of the solids proportion and liquids on modulus and the deliquescent rate of SiO2

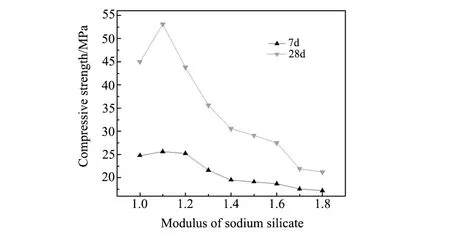

图5 水玻璃模数对样品抗压强度的影响Fig.5 Effect of the sodium modulus silicate on the compressive strength

3.2水玻璃对粉煤灰活性的激发效果

粉煤灰活性激发过程是固相粉煤灰颗粒和液相水玻璃激发剂之间的固液两相反应,反应过程受水玻璃模数、水玻璃固含量和水玻璃掺量的影响[7]。

3.2.1水玻璃模数对粉煤灰活性激发的影响

试验固定水玻璃/粉煤灰为0.47,胶砂比为0.74,水玻璃固含量为25.58%,分别研究了水玻璃模数为1.0、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8时,胶砂试样7 d、28 d的强度变化。

由图5可见,模数小于1.2时,胶砂试样抗压强度较高,当模数为1.1时,胶砂试样28 d的抗压强度达到53.1 MPa。而大于1.2之后,强度随着模数的增加而快速降低。

粉煤灰颗粒与水玻璃混合后,水玻璃水解生成NaOH和Si(OH)4,在NaOH作用下,粉煤灰中硅铝玻璃相解聚成低聚的[SiO4]和[AlO4],随后[SiO4]与[AlO4]发生缩聚反应,形成凝胶,使胶凝材料强度提高。而水玻璃的模数对硅氧四面体的结构有较大影响[8],随着水玻璃模数的降低,溶液中低聚硅氧四面体含量增加,促进硅铝玻璃相解聚和凝胶体的形成,胶凝材料强度随之增大。

3.2.2水玻璃掺量对粉煤灰活性激发的影响

试验固定胶砂比为0.74,水玻璃模数为1.1,水玻璃固含量为32.18%。分别研究了水玻璃掺量为19%、26%、33%、40%、47%时,胶砂试样7 d、28 d的强度变化。

从图6所示,胶砂试样强度随着水玻璃掺量的增加先增大后减小,水玻璃掺量小于33%时,样品抗压强度较低,激发效果不佳。但掺量超过33%后,胶砂试样抗压强度随着掺量的增加呈现下降的趋势。

水玻璃掺量较小时,参与反应的活性激发剂比例较小,激发效果较差,且液体水玻璃对拌合物的流动度有一定的调节作用,掺量较小时拌合物流动性较差,密实度较低,因而强度偏低。但当水玻璃掺量超过最佳值,未参与反应的激发剂滞留在胶凝材料内部,使凝胶体结构变得疏松,对强度有一定的损害。

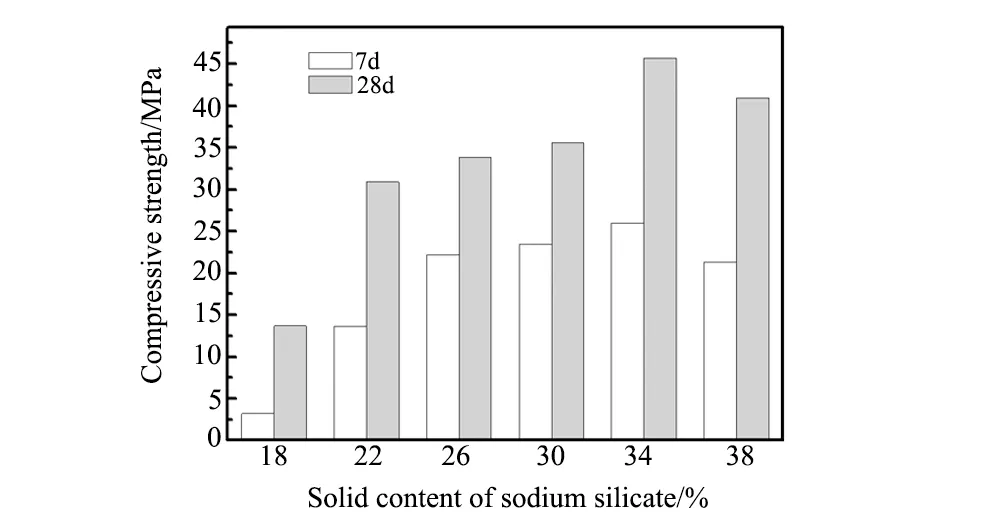

3.2.3璃固含量对粉煤灰活性激发的影响

试验固定水玻璃/粉煤灰为0.47,胶砂比为0.74,水玻璃模数为1.2,分别研究了水玻璃固含量为18%、22%、26%、30%、34%、38%时,胶砂试样7 d、28 d的强度变化。

如图7所示,水玻璃固含量的变化规律与掺量基本一致,固含量为34%时,激发效果最为明显,强度达到最大值,偏离最佳点,固含量增加或减小都会促使样品强度降低。

图6 水玻璃掺量对样品抗压强度的影响Fig.6 Effect of the sodium silicate admixtureon the compressive strength

图7 水玻璃固含量对样品抗压强度的影响Fig.7 Effect of the sodium silicate solid content on the compressive strength

当水玻璃固含量较低时,参与反应的活性成分较少,对粉煤灰硅铝玻璃相的解聚能力较差,抑制了反应进程,凝胶生成量有限,故而强度较低。但当水玻璃固含量超过最佳临界点,过剩的反应物会残留在凝胶体系中,形成毛细孔隙,使强度降低。

3.2.4显微结构观察和分析

为了深入探究水玻璃激发粉煤灰活性的激发机理,采用SEM对粉煤灰不同龄期水化产物的微观形貌进行了观察。

图8 不同水化龄期粉煤灰浆体的SEM照片Fig.8 SEM images of pastes in different periods of hydration

图8a是粉煤灰原灰的SEM照片,由图可见,粉煤灰多为球形玻璃微珠,表面较为光滑,也存在少量纤维状、扁平状等不规则形貌。养护7 d(8b)时,球形表面被一层致密的凝胶体覆盖,但依然存在少量未反应的粉煤灰颗粒,而养护至28 d(8c)时,凝胶体在粉煤灰表面堆积地更加致密,大量的水化产物使粉煤灰的轮廓变得难以分辨,颗粒界面模糊不清,仅部分惰性球形颗粒镶嵌在水化产物中,水化程度较高。由此可推知,粉煤灰掺入稻壳灰制备的水玻璃后,粉煤灰的活性被有效地激活,粉煤灰硅铝玻璃相解聚的低聚[SiO4]与[AlO4]形成[Mx(AlO2)y(SiO2)z·nMOH·mH2O]胶体,该胶体最终形成粉煤灰基地质聚合物[9]。

4 结 论

稻壳灰制备水玻璃的最佳工艺条件为:NaOH浓度为8 mol/L,固液比1 g∶2.5 mL,溶煮时长3 h。此工艺条件下SiO2溶出率为77.28%,模数为1.2,固含量为33.45%。

水玻璃模数为1.1、掺量为33%、固含量为34%时,稻壳灰基水玻璃对试验所用粉煤灰的激发效果最佳,水化28 d时,样品的抗压强度达到53.1 MPa。

水玻璃作用下,粉煤灰硅铝玻璃相解聚生成低聚的[SiO4]与[AlO4],随后缩聚形成粉煤灰基地质聚合物,随着龄期增长,聚合物堆积地越发致密,粉煤灰胶凝材料的强度大幅度提高。

[1]赵素宁,曲烈,杨久俊,等.粉煤灰地聚物的力学性能及微观结构研究[J].粉煤灰,2010,3(5):3-6.

[2]Davidovits J.Synthetic mineral polymer compound of the silicoaluminates family and preparation process[P].US:Pat4472199,1984.09.18.

[3]戴志诚.硅化合物的生产与应用[M].成都:成都科技大学出版社,1994.

[4]李玥.稻壳综合利用的研究[D].无锡:江南大学学位论文,2004.

[5]杨兴存.利用稻壳生产水玻璃的研究[J].山东建材,1997,18(5):14-15.

[6]Kalapathy.A simple method for production of pure silica from rice hull ash[J].Bioresource technology,2000,(7):257-262.

[7]侯玉芬,王栋民.水玻璃性能对粉煤灰基矿物聚合物的影响[J].硅酸盐学报,2008,36(1),65-68+72.

[8]曹德光,苏达根.矿物键合反应物及其产物特征与反应过程研究[A].东南大学出版社,2005:29-45.

[9]Duxson P,Provis J L,Lukey G C.Understanding the relationship between geopolymer composition,microstructure and mechanical properties[J].Colloids and Surface A:Physicochem.Eng.Aspects,2005,694:47.

Fly Ash Activated by Sodium Silicate Prepared Using Rice Husk Ash

SONG Xue-feng,LI Fang-fei

(College of Materials & Mineral Resources,Xi'an University of Architecture & Technology,Xi'an 710055,China)

Sodium silicate was prepared by using the raw material-rice husk ash. The impacts of the concentration of sodium hydrate,the time of radiation and the proportion of solids and liquids on the modulus of sodium silicate and the deliquescent rate of SiO2were studied through experiments. The result indicate that the optimal scheme is the NaOH concentration 8 mol/L material ratio 1∶2.5 and the reaction time is 3 h.Then the fly ash were activated by sodium silicate and the effect of sodium silicate with different modular admixture and solid content on the compressive strength are described. The results show that using sodium silicate with 34% solid content,the modulus 1.1 and quality of sodium silicate is 33% can reach the maximum compressive strength.

rice husk ash;sodium silicate;fly ash activated;compressive strength

陕西省自然科学基金资助项目(2013JQ6015);陕西省省住建厅基金资助项目(2015-k86)

宋学锋(1976-),男,博士,教授.主要从事粉煤灰-矿渣绿色胶凝体系的可控制备及应用研究.

TQ536

A

1001-1625(2016)02-0500-06