H形截面压弯钢构件板组弹塑性相关屈曲分析

邓长根,张晨辉,周 江,陈以一

(同济大学 土木工程学院, 上海 200092)

H形截面压弯钢构件板组弹塑性相关屈曲分析

邓长根,张晨辉,周江,陈以一

(同济大学 土木工程学院, 上海 200092)

建立轴压力和水平荷载作用下焊接H形截面钢构件有限元分析模型以模拟板组弹塑性相关屈曲性能,改变轴压比、翼缘宽厚比、腹板高厚比及翼缘-腹板厚度比等参数,进行一系列非特厚实截面钢构件弹塑性局部相关屈曲非线性有限元分析,获得一系列极限弯矩比与这些参数的相关曲线,表明极限弯矩比随轴压比和翼缘宽厚比增大而明显降低.得到精度较高的正则化极限弯矩比拟合公式,基于整体和局部等稳原则导出板组容许宽厚比相关曲线.在某些条件下,钢结构设计规范的翼缘和腹板宽厚比限值可能超出容许宽厚比相关曲线限定的参数范围.

焊接H形截面; 弹塑性; 相关屈曲; 极限弯矩比; 宽厚比限值

对于像H形截面构件这样由平板组成的构件,其板件间相互约束形成一个板组体系,当构件发生局部屈曲时,各相邻板件相互影响,强板会约束弱板,延缓弱板的屈曲,而弱板会牵制强板,促进强板的屈曲,最终所有板件同时屈曲,这就是构件局部相关屈曲或板组相关屈曲[1-2]问题.焊接H形截面钢构件在轴压力和弯矩的作用下发生的板组相关屈曲,根据屈曲发生时截面是否进入塑性,可进一步分为弹性相关屈曲和弹塑性相关屈曲.

以往的研究通常只重视弹性阶段的板组相关屈曲,主要对薄壁钢构件进行研究:陈绍蕃[3]和申红侠[4]采用不同的方法导出冷弯型钢板件相关屈曲约束系数的近似计算公式,同时陈绍蕃[3]指出板件屈曲后仍然存在相关性,并且计算受压构件极限承载力时应计及这种相关性.曾锋和何保康[5]通过矩形钢管算例证实屈曲后板件之间仍具有相关性,并得出相关性主要与翼缘-腹板宽度比有关.Salem等[6]通过分析一系列具有不同翼缘宽厚比与腹板高厚比的I形薄柔截面柱,得出翼缘宽厚比与腹板高厚比之间的相关作用影响构件破坏时的截面应力分布,进而影响构件的极限承载力.但对于非薄壁钢构件弹塑性阶段板组相关屈曲的研究较少,张利若等[7]研究工形截面纯弯曲梁的板组弹塑性相关屈曲,指出截面塑性的开展使翼缘对腹板的约束作用明显降低.郭兵等[8]分析了I形截面轴压构件中翼缘和腹板的相关屈曲,但对构件弹塑性及缺陷的考虑较为简略.

钢结构设计规范[9]中给出了翼缘宽厚比和腹板高厚比的限值,防止板件发生局部屈曲.新版钢结构设计规范(报批稿)[10]中,根据截面承载力和塑性转动变形能力的不同,定义了S1级~S5级截面,其中S1级截面可达到全截面塑性,保证塑性铰具有塑性设计要求的转动能力,被形象地称为特厚实截面.但是,钢结构设计规范[9-10]的翼缘宽厚比、腹板高厚比各自限值,两者无相关关系,仍需改进.

构件板组弹塑性相关屈曲性能不仅是影响单调荷载作用下构件静力承载能力和塑性变形能力的重要因素,也是影响动力反复荷载作用下构件滞回耗能性能的关键因素.以往对构件滞回耗能性能的研究主要局限于特厚实截面构件.随着高强度、高性能钢材的逐步应用,钢构件进一步轻量化、薄柔化的趋势在需求与可能两方面都得到了强化,特别对大量多高层钢框架结构,板件宽厚比较大的非特厚实截面构件在地震作用下的滞回特性和耗能能力问题开始凸现.

对于重力和水平地震共同作用下的多高层钢框架结构,钢柱同时承受轴压力、水平地震剪力和绕截面强轴弯矩,其滞回耗能性能依赖于压弯钢构件的静力承载能力和截面塑性发展能力.为了奠定解决板件宽厚比较大的焊接H形截面压弯钢构件在地震作用下的截面分类、分级和滞回耗能等问题的基础,有必要考虑塑性与屈曲耦合效应,研究钢构件在单调荷载作用下的极限承载力和截面塑性发展能力.因此,本文研究板件宽厚比为S2级~S5级的焊接H形截面压弯钢构件在给定竖向轴压力和模拟水平地震剪力的单调水平荷载作用下的板组弹塑性相关屈曲性能,考察轴压比、翼缘宽厚比、腹板高厚比及翼缘-腹板厚度比等对构件弹塑性局部相关屈曲极限承载力及正则化极限弯矩比的影响,进而拟合有限元分析结果得到极限弯矩比实用计算公式,并基于整体和局部等稳原则推导板组容许宽厚比相关曲线方程,最后通过算例揭示钢结构设计规范规定的翼缘宽厚比限值和腹板高厚比限值存在的问题.

1 H形截面压弯钢构件板组弹塑性相关屈曲有限元分析方法

1.1计算简图和符号定义

在竖向重力荷载和水平地震共同作用下的钢框架中,二层以上钢柱的反弯点可近似假设在钢柱中点.从钢框架中提取反弯点以下的钢柱为计算模型,参见图1,其中L约为半层楼高,上端反弯点简化为悬臂端,下端梁柱连接处o简化为固定端.为研究构件在给定竖向轴压力Pn和单调水平荷载F作用下的板组弹塑性相关屈曲性能,首先施加竖向轴压力P到给定值Pn,然后单调增大水平位移Δ,相应的水平荷载为F,相应的层间位移角为θ=Δ/L.构件底部绕强轴弯矩为M=FL;考虑板组弹塑性相关屈曲效应的极限荷载为Fu、极限弯矩为Mu=FuL,后者简称为(局部稳定)极限弯矩.

图1 荷载和位移简图

1.2构件参数

图2所示H形截面,定义翼缘宽厚比rf=0.5bf/tf,腹板高厚比rw=h/tw,翼缘-腹板厚度比rt=tf/tw.本文特意选取板件宽厚比较大的非特厚实截面,翼缘宽厚比等级和腹板高厚比等级组配在S2级到S5级之间变化,具体各参数的取值范围:翼缘宽厚比10.0≤rf≤18.333,腹板高厚比52.0≤rw≤84.5,厚度比1.25≤rt≤2,轴压比n=0.1~0.6,半层高L=1.5 m.控制构件长细比,避免构件整体失稳.

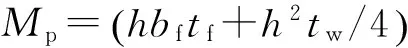

图2 H形截面及残余应力分布

对于焊接H形截面,若腹板的相关屈曲应力大于其与翼缘相交边简化为简支时的屈曲应力,为强翼缘弱腹板截面,否则为弱翼缘强腹板截面.工程中常见的焊接H形截面钢构件多为强翼缘弱腹板截面,但随着腹板计算边缘的应力不均匀系数增大、轴压比减小,强翼缘弱腹板截面会转变为弱翼缘强腹板截面.以下一系列非线性有限元分析模型中,强翼缘弱腹板截面约占1/3,弱翼缘强腹板截面约占2/3.

1.3有限元分析模型

用ANSYS中支持初应力的4节点板壳单元SHELL181,沿截面板件宽度和构件轴向进行均匀网格划分,建立有限元分析模型.选择合适的等分数,保证计算结果的准确性与精度.

在构件两端建立刚性区,固定端约束所有6个自由度,悬臂端约束弯矩作用平面外位移Uz与绕截面弱轴y和绕构件轴线x的转动自由度(Ry和Rx),如图3所示.

图3 有限元模型及构件两端约束条件

1.4初始缺陷

实际构件并非是完善的,在分析过程中需要考虑几何缺陷和残余应力的影响.采用一致缺陷模态法施加几何缺陷,压弯构件的一阶屈曲模态参见图4,根据文献[11]附录C中规定,几何缺陷的峰值取bf/100;对于残余应力,采用文献[12]中轧制边或剪切边的残余应力模式,如图2所示,翼缘残余应力为二次抛物线分布,腹板残余应力为四次抛物线分布.假定残余应力沿构件轴向不变.

图4 一阶屈曲模态

1.5钢材本构关系

钢材采用理想弹塑性本构模型,取弹性模量E=206 kN·mm-2,屈服强度fy=235 N·mm-2,泊松比ν=0.3.

1.6弹塑性局部相关屈曲极限承载力非线性有限元分析

按照第1.1节加载方式加载,进行几何非线性和材料非线性分析,跟踪构件平衡路径(即跟踪F-Δ曲线),越过平衡路径极大点,将对应的极大荷载作为构件(局部稳定)极限荷载Fu,直至构件产生足够大的变形.

通过与试验曲线的对比,对第1.3~1.6节所述有限元分析模型和分析方法进行了验证[2].然后,改变轴压比荷载参数和翼缘宽厚比、腹板高厚比及翼缘-腹板厚度比等几何参数,进行一系列不同H形截面钢构件在不同压弯荷载作用下的几何非线性和材料非线性有限元分析.后处理有限元分析结果,确认是板组弹塑性相关屈曲(或弹塑性局部相关屈曲)导致构件达到承载能力极限状态后,才作为有效分析结果;否则,调整参数重新计算.

2 H形截面压弯钢构件板组弹塑性相关屈曲性能

改变构件的轴压比n、翼缘宽厚比rf、腹板高厚比rw及翼缘-腹板厚度比rt等参数,进行构件板组弹塑性相关屈曲极限承载力非线性有限元分析,分别考察这些参数对构件极限弯矩比和截面塑性发展能力等弹塑性相关屈曲性能的影响.

2.1轴压比的影响

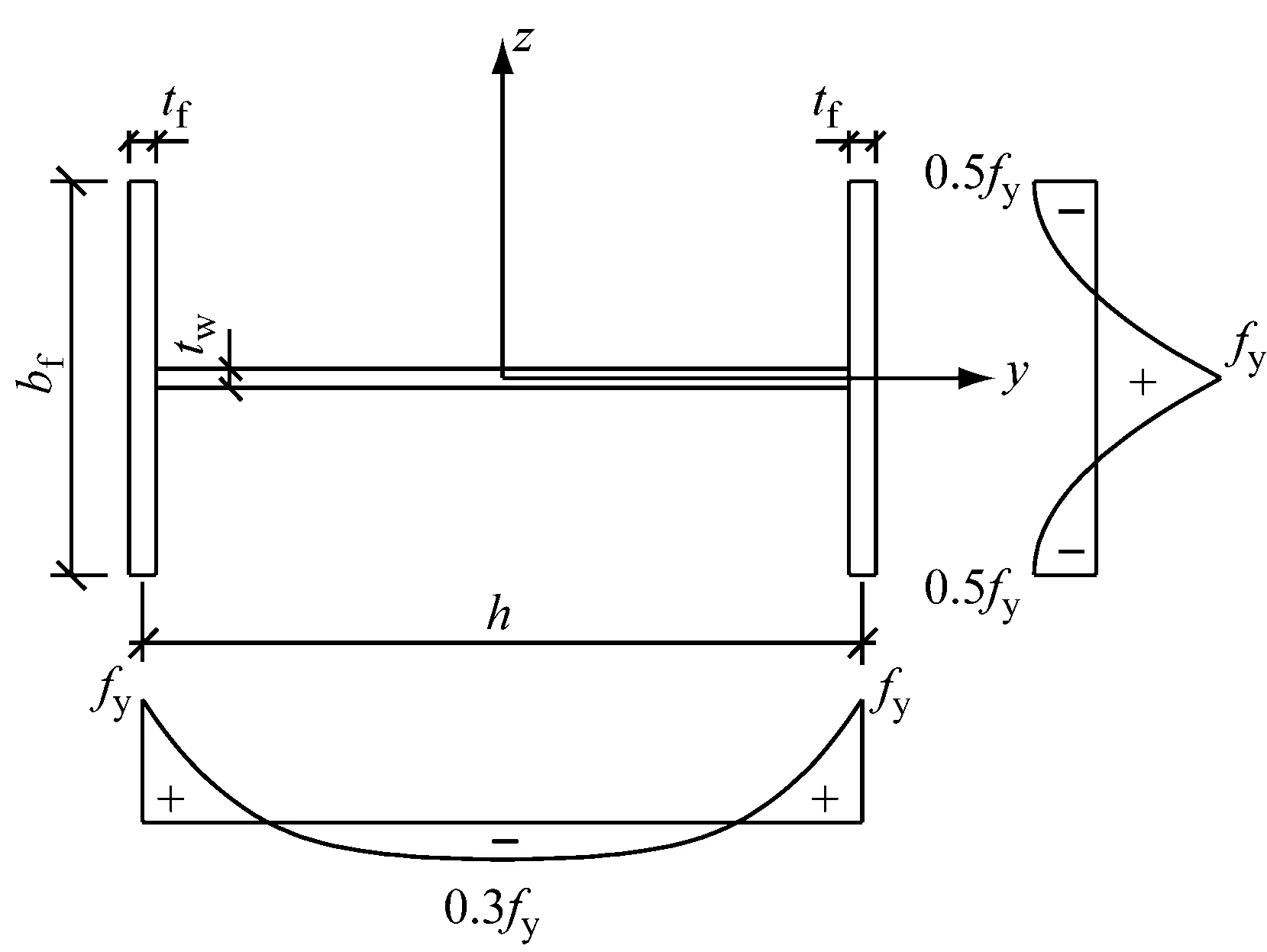

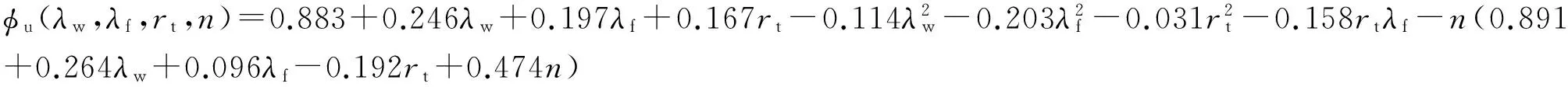

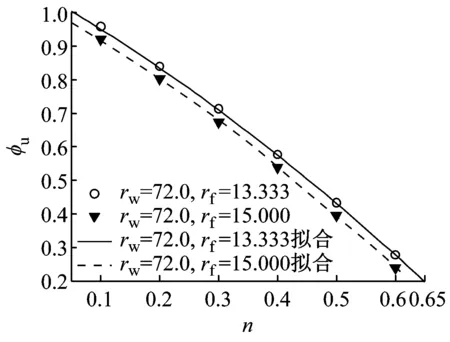

考察轴压比n对构件板组弹塑性相关屈曲性能的影响,在不同轴压比n=0.1,0.2,0.3,0.4, 0.5,0.6下,对腹板高厚比为rw=72.0、翼缘宽厚比分别为rf=13.333,15.0、厚度比为rt=1.5的H形截面钢构件进行极限承载力非线性有限元分析,绘制图5所示的φ-θ曲线,φ-θ曲线上的极大值即为极限弯矩比φu.

a rf=13.333

b rf=15.0

从图5可以看出,轴压比对构件极限弯矩比、截面塑性发展能力的影响都很大.轴压比增大,二阶弯矩效应明显增大,构件截面会更早进入塑性,截面局部相关屈曲应力和塑性发展能力明显降低,极限弯矩比φu降低.

2.2翼缘宽厚比的影响

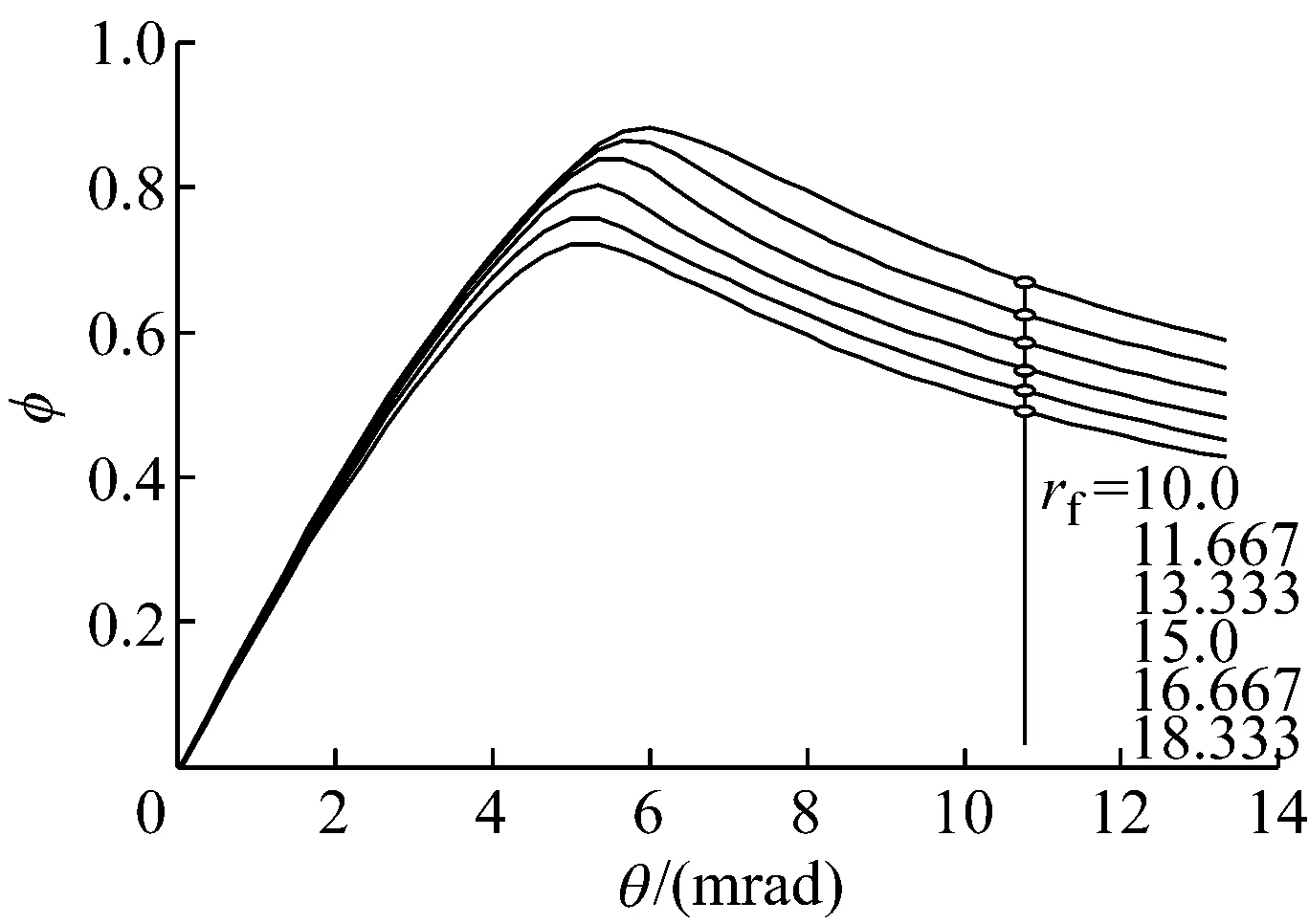

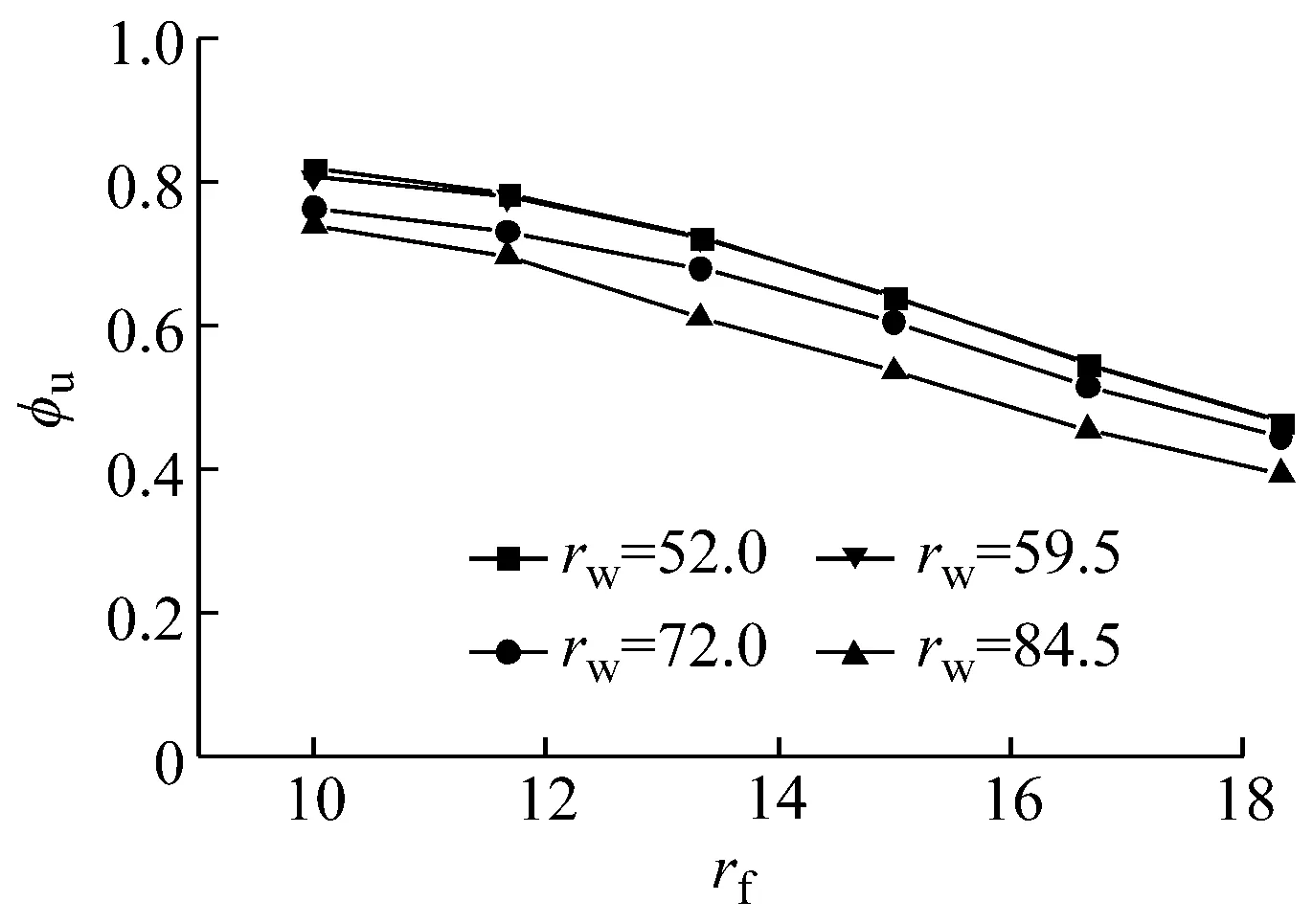

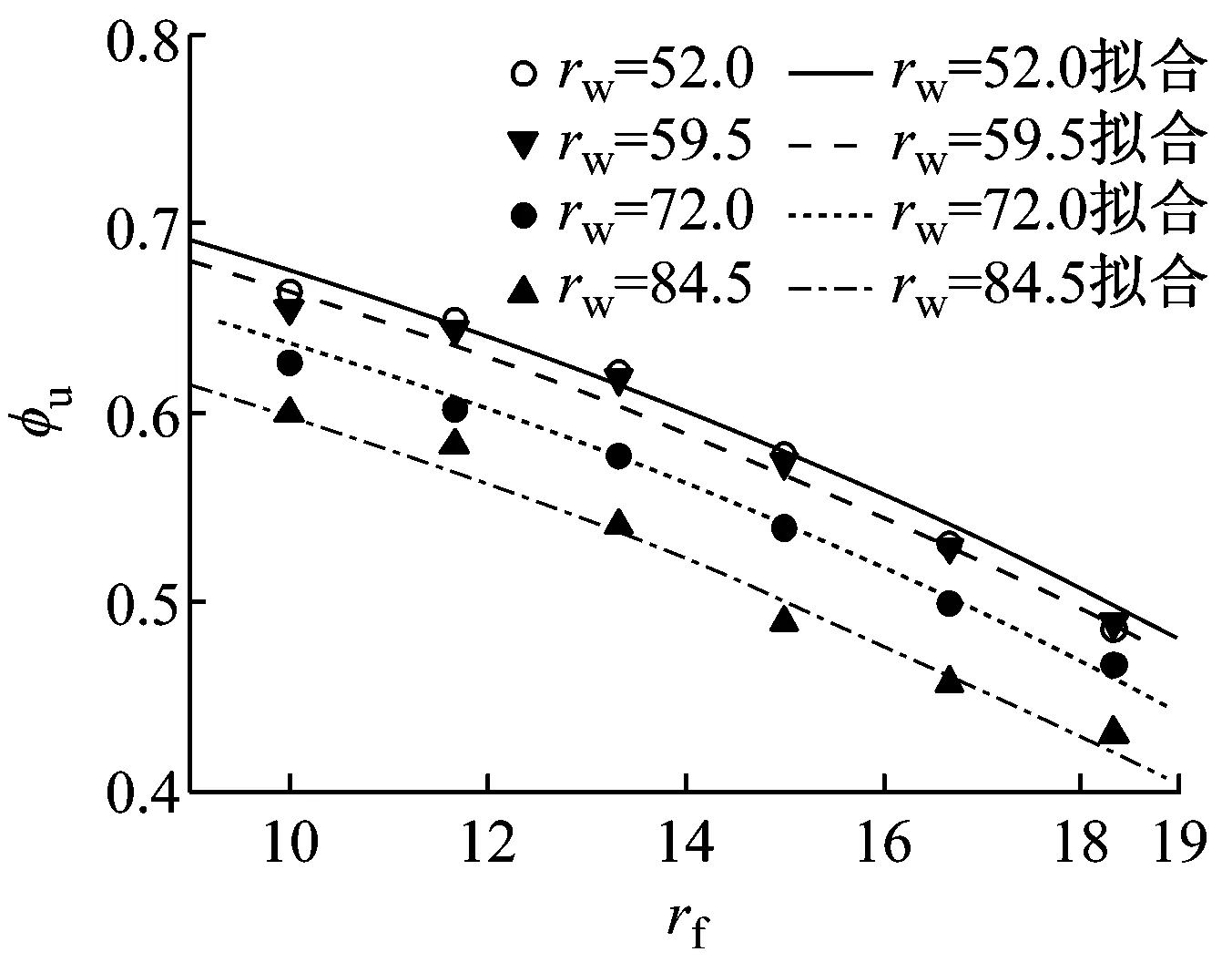

考察翼缘宽厚比rf对构件板组弹塑性相关屈曲性能的影响,对翼缘宽厚比分别为rf=10.0,11.667,13.333,15.0,16.667,18.333;腹板高厚比分别为rw=52.0,59.5,72.0,84.5;厚度比rt=1.5;轴压比分别为n=0.2,0.4的H形截面钢构件进行极限承载力非线性有限元分析.

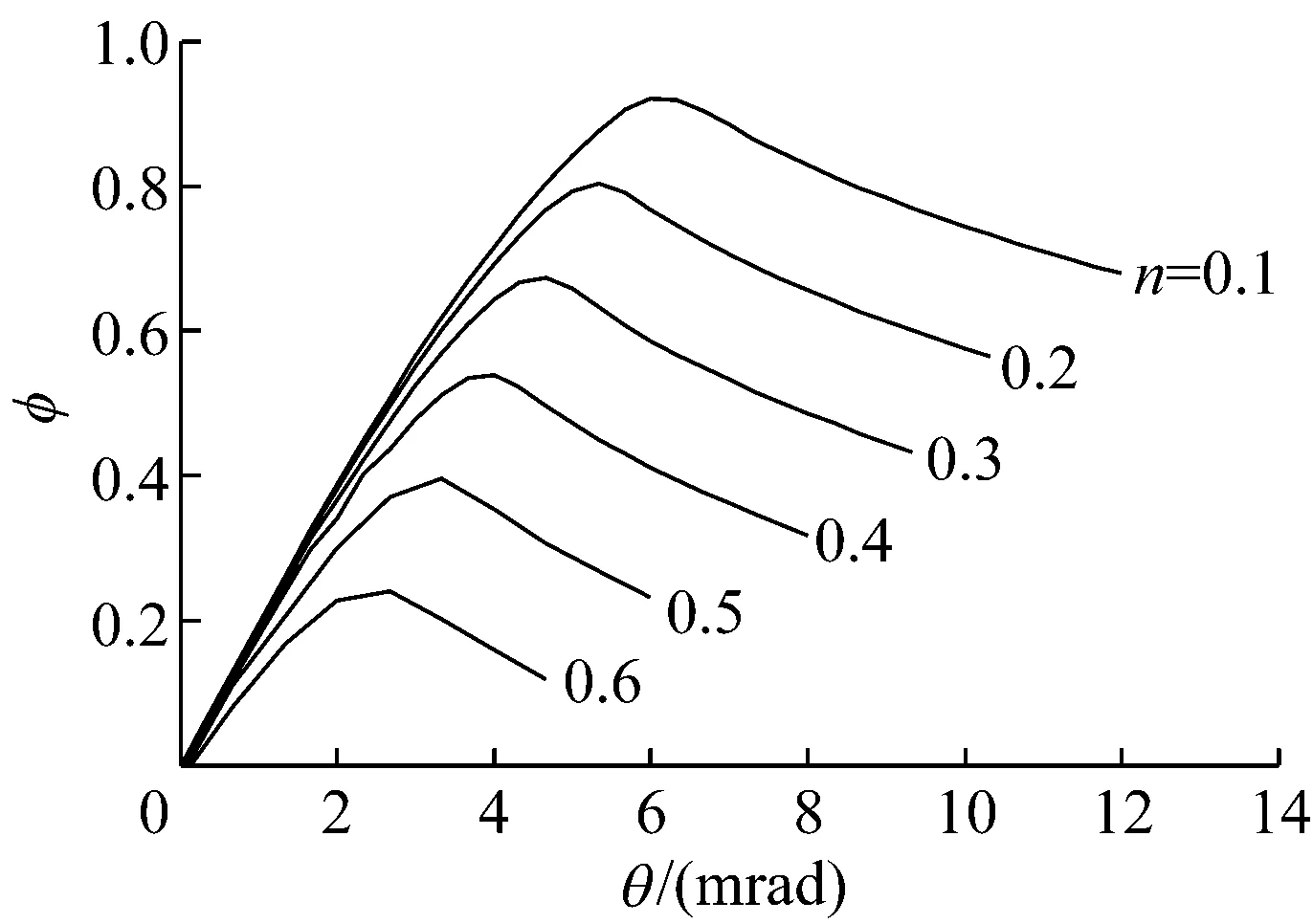

轴压比n=0.2、腹板高厚比分别为rw=52.0,72.0时,不同翼缘宽厚比构件的φ-θ曲线参见图6;轴压比分别为n=0.2,0.4时,不同腹板高厚比构件的极限弯矩比与翼缘宽厚比相关曲线参见图7.

a rw=52.0

b rw=72.0

H形截面钢构件绕强轴压弯的抗弯能力主要由翼缘提供,一旦翼缘屈曲,塑性发展将受到限制,构件极限承载力难以提高.从图6、图7可以看出,随着翼缘宽厚比增大,翼缘更易屈曲,导致极限弯矩比和截面塑性发展能力随之降低.

2.3腹板高厚比的影响

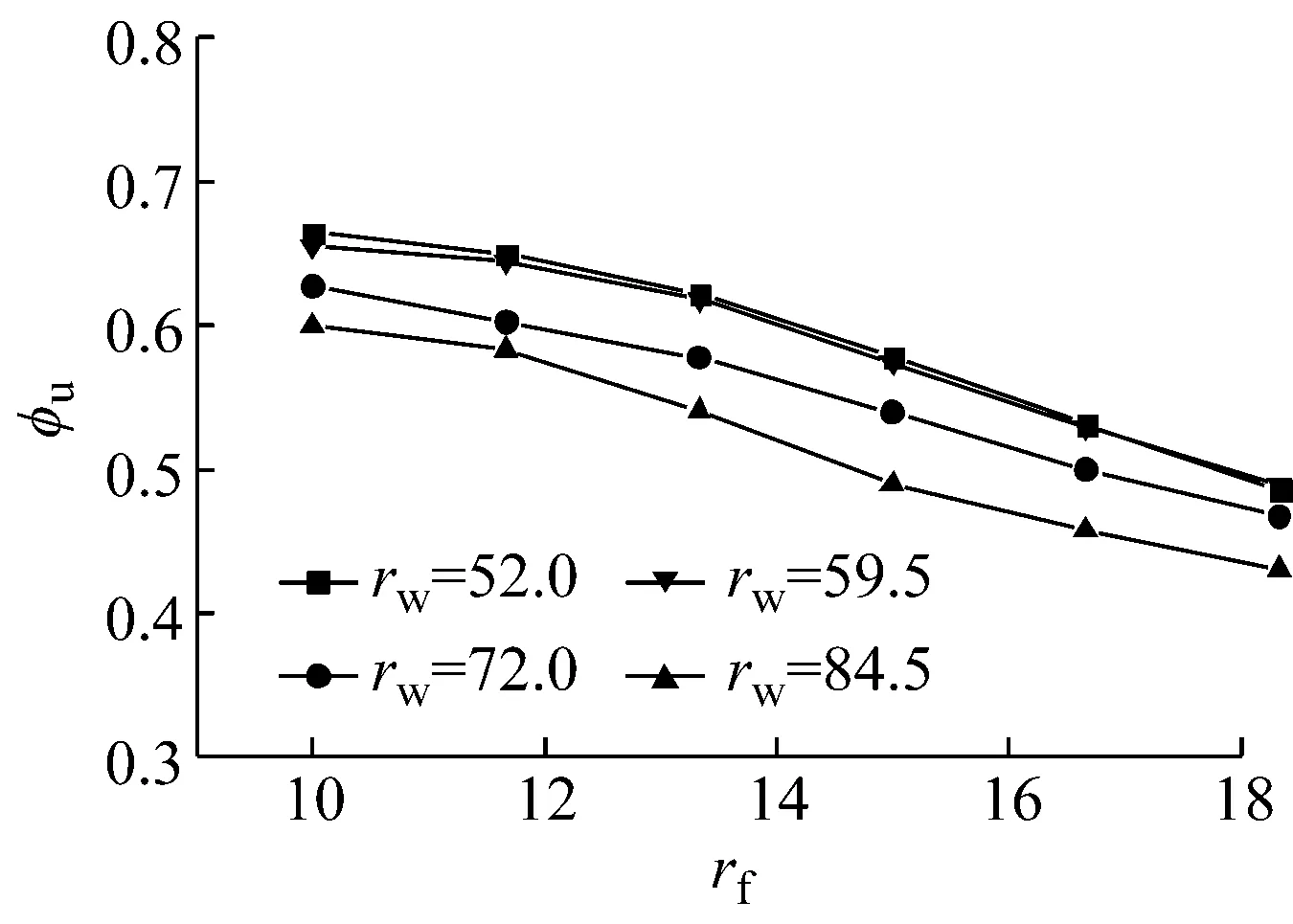

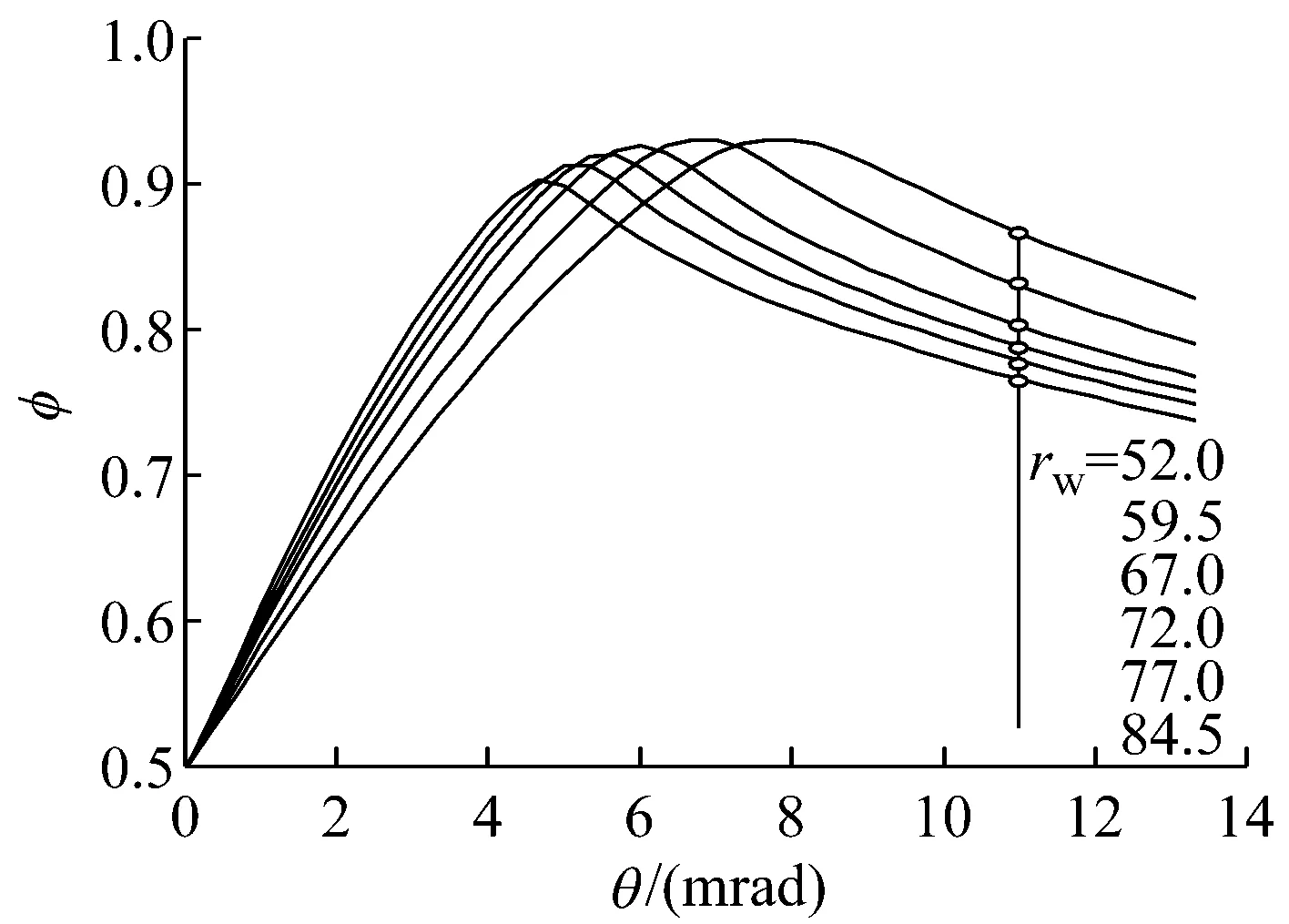

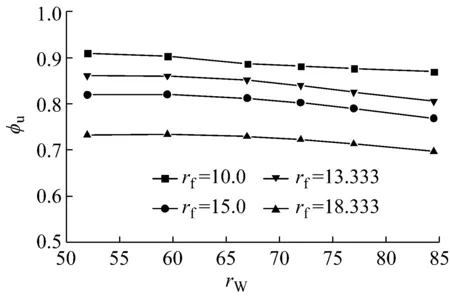

考察腹板高厚比rw对构件板组弹塑性相关屈曲性能的影响,在第2.1~2.2节分析结果的基础上,对腹板高厚比rw分别为52.0,59.5,67.0,72.0,77.0,84.5;翼缘宽厚比rf分别为10.0,13.333,15.0,18.333;厚度比rt为1.5;轴压比n分别为0.2,0.4的H形截面钢构件进行极限承载力非线性有限元分析.

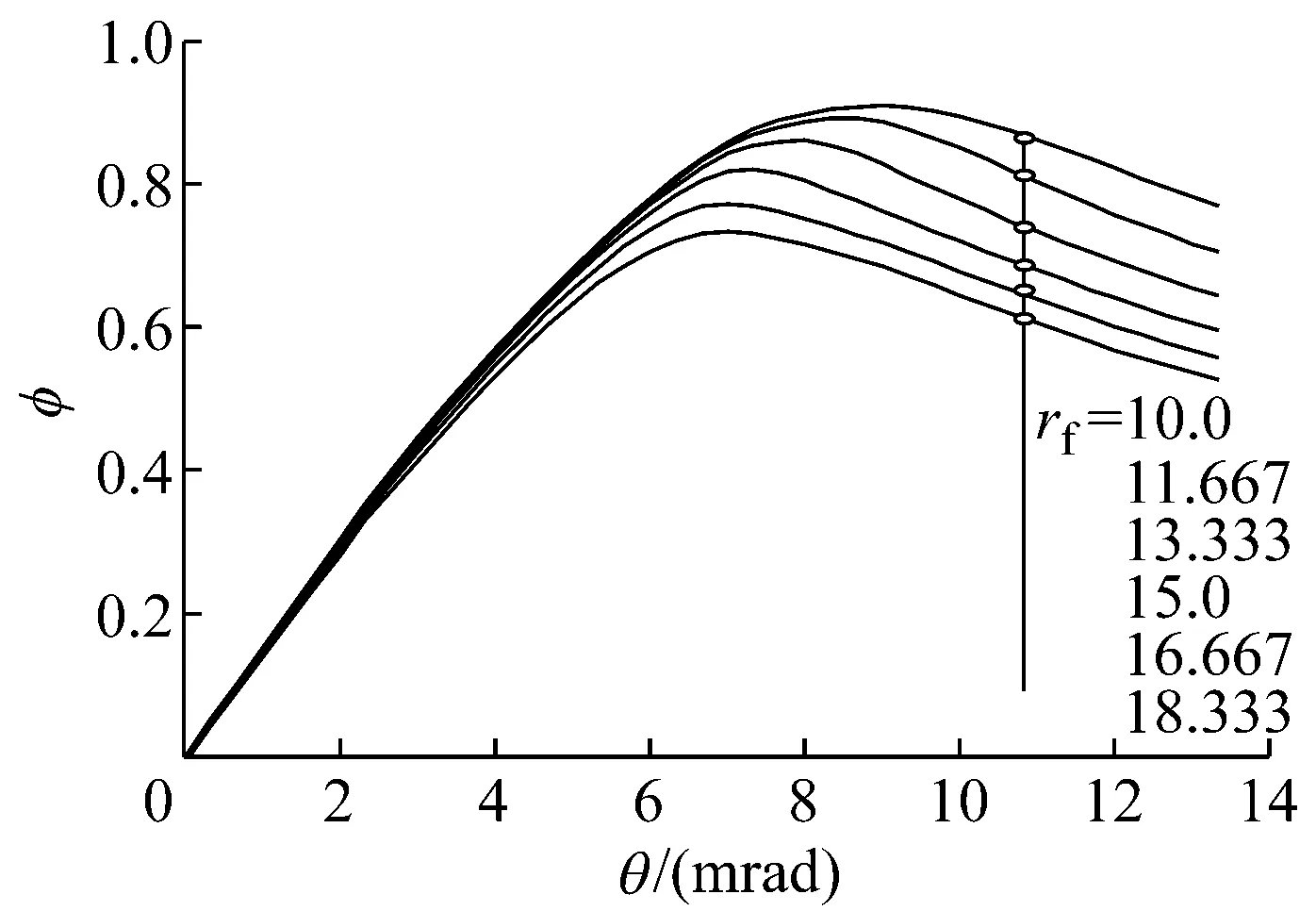

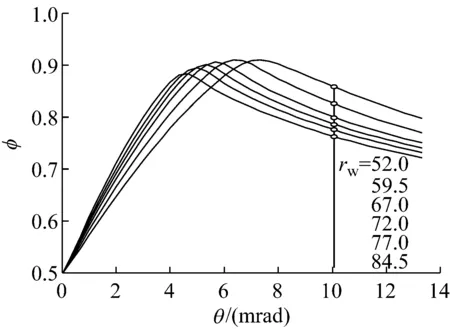

轴压比n=0.2、翼缘宽厚比rf分别为13.333,15.0时,不同腹板高厚比构件的φ-θ曲线参见图8;轴压比分别为n=0.2,0.4时,不同翼缘宽厚比构件的极限弯矩比与腹板高厚比相关曲线参见图9.

a n=0.2

b n=0.4

a rf=13.333

b rf=15.0

a n=0.2

b n=0.4

腹板主要起到连接翼缘形成截面整体的作用,腹板高厚比增大,腹板更易屈曲,会促进翼缘的屈曲,将降低构件极限承载力.从图8、图9可以看出,随着腹板高厚比增大,构件极限弯矩比降低,但其影响并不如翼缘宽厚比明显.

2.4翼缘-腹板厚度比的影响

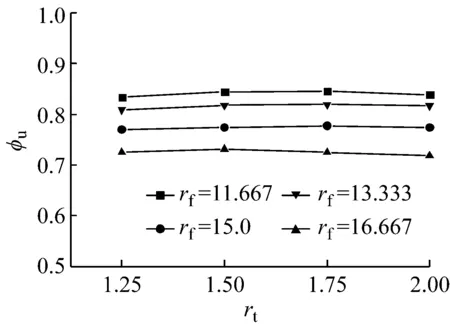

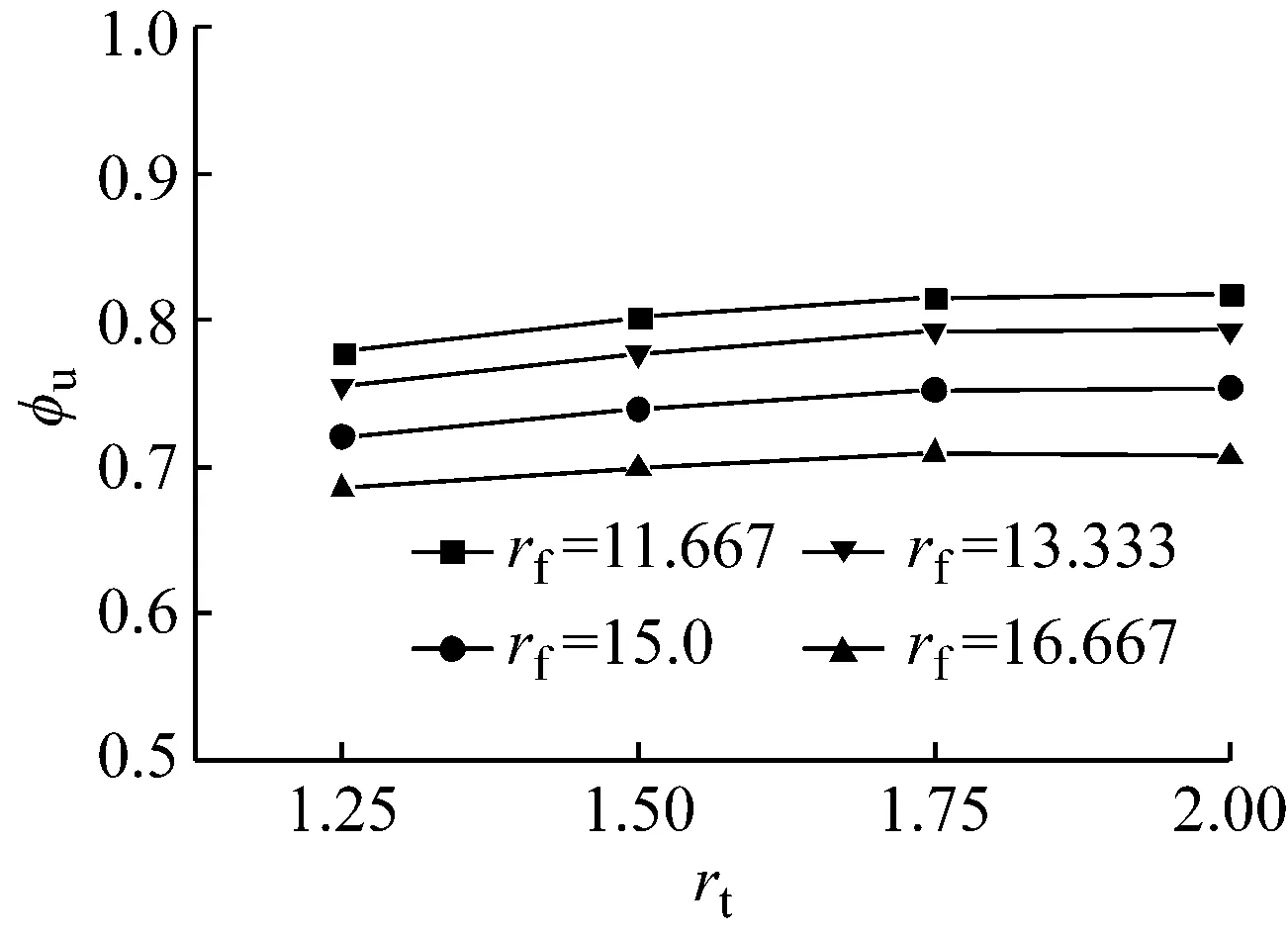

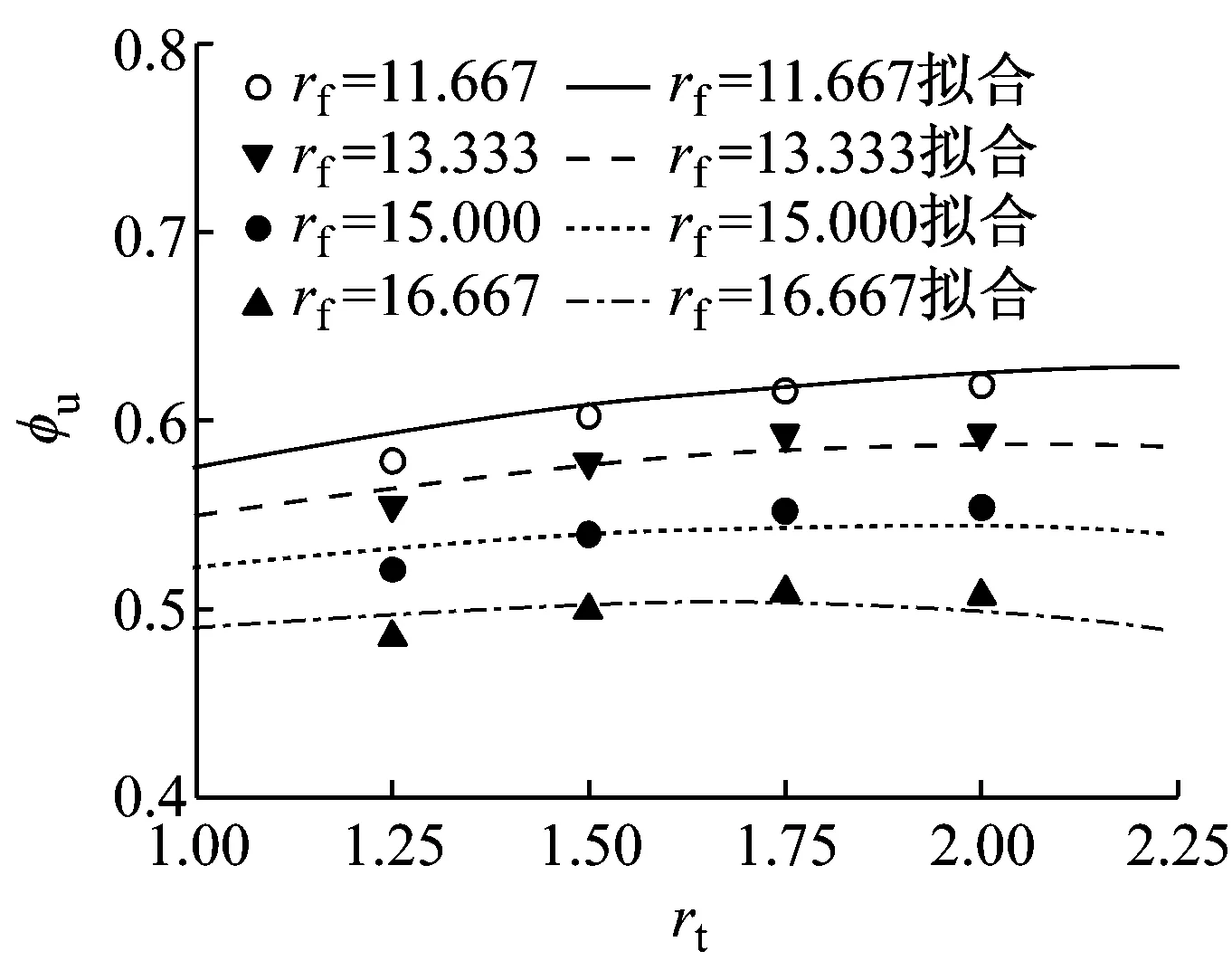

考察翼缘-腹板厚度比rt对构件板组弹塑性相关屈曲性能的影响.第2.1~2.3节分析中rt=1.5;在此基础上,改变翼缘-腹板厚度比,分别取翼缘-腹板厚度比rt=1.25,1.5,1.75,2.0,对翼缘宽厚比rf分别为11.667,13.333,15.0,16.667;腹板高厚比rw分别为59.5,72.0;轴压比n分别为0.2,0.4的H形截面钢构件进行极限承载力非线性有限元分析,其极限弯矩比与厚度比相关曲线参见图10.

从图10可以看出,轴压比较低、腹板高厚比较小(n=0.2,rw=59.5)时,φu随rt增大而略有下降(近似线性);轴压比较高、腹板高厚比较大(n=0.4,rw=72.0)时,φu随rt增大而稍有增大(近似线性).总的来看,在分析参数范围内,翼缘-腹板厚度比rt对极限弯矩比φu有影响,但影响不显著.

a n=0.2,rw=59.5

b n=0.4,rw=59.5

c n=0.2,rw=72.0

d n=0.4,rw=72.0

3 极限弯矩比实用计算公式

根据图5中极限弯矩比φu以及图7、图9、图10中极限弯矩比φu曲线的变化规律,可用关于参数n、rf、rw、rt的二次多项式拟合极限弯矩比φu的计算结果得到实用计算公式.为了便于将实用计算公式扩展到其他钢材,进一步把腹板高厚比rw和翼缘宽厚比rf正则化如下:

(1a)

(1b)

(1c)

(1d)

式中:λw为正则化腹板高厚比;λf为正则化翼缘宽厚比;rwy,rfy分别为四边简支、三边简支一边自由的矩形板在单向均匀压力作用下屈曲的弹性极限宽厚比.然后用最小相对误差拟合法得到极限弯矩比φu的正则化实用计算公式(简称为拟合公式)如下:

(2)

拟合公式(2)的相对误差为±2.54%,拟合参数范围为52≤rw≤84.5,10≤rf≤18.333,0.1≤n≤0.6, 1.25≤rt≤2.0.

极限弯矩比φu拟合曲线与有限元计算点对比如图11所示,可见拟合公式与有限元计算点吻合良好,而且拟合曲线与有限元计算点变化趋势一致,可适当将拟合公式的适用参数范围拓宽到40≤rw≤100,8≤rf≤20,0.05≤n≤0.65, 1.0≤rt≤2.25.尽管有限元分析及极限弯矩比φu计算结果均针对Q235钢材,采用正则化参数λw,λf,n后,其他常用结构钢材可参考借鉴正则化弯矩比φu实用计算公式(2).

4 按等稳原则确定板组容许宽厚比相关曲线

a φu-n曲线对比(rt=1.5)

b φu-rf曲线对比(n=0.4,rt=1.5)

c φu-rw曲线对比(n=0.2,rt=1.5)

d φu-rt曲线对比(n=0.4,rw=72.0)

按整体和局部等稳原则,同时满足压弯构件平面内整体稳定性和局部相关稳定性要求,可以推导腹板高厚比限值与翼缘宽厚比限值的相关曲线方程.

为了利用规范公式计算压弯构件平面内整体稳定性极限弯矩,用钢材屈服强度fy替换平面内整体稳定性验算公式[10]中的设计强度f,得到压弯构件平面内整体稳定性极限弯矩表达式:

(3)

令考虑板组弹塑性相关屈曲效应的极限弯矩Mu=φuMp=φuγpfyW1x等于压弯构件平面内整体稳定极限弯矩Mxu,得到:

fcr(rw,rf,rt,n,λx,γx,βmx)=

(4)

其中,γp为H形截面极限塑性发展系数,其简化计算公式:

(5)

给定轴压比n、厚度比rt、长细比λx、塑性发展系数γx、等效弯矩系数βmx等参数后,方程(4)变成一个描述腹板高厚比与翼缘宽厚比相关曲线的方程,迭代求解方程可以确定H形截面压弯构件同时满足平面内整体稳定性和局部稳定性要求的腹板高厚比限值与翼缘宽厚比限值的相关曲线(简称平面内稳定板组容许宽厚比相关曲线).

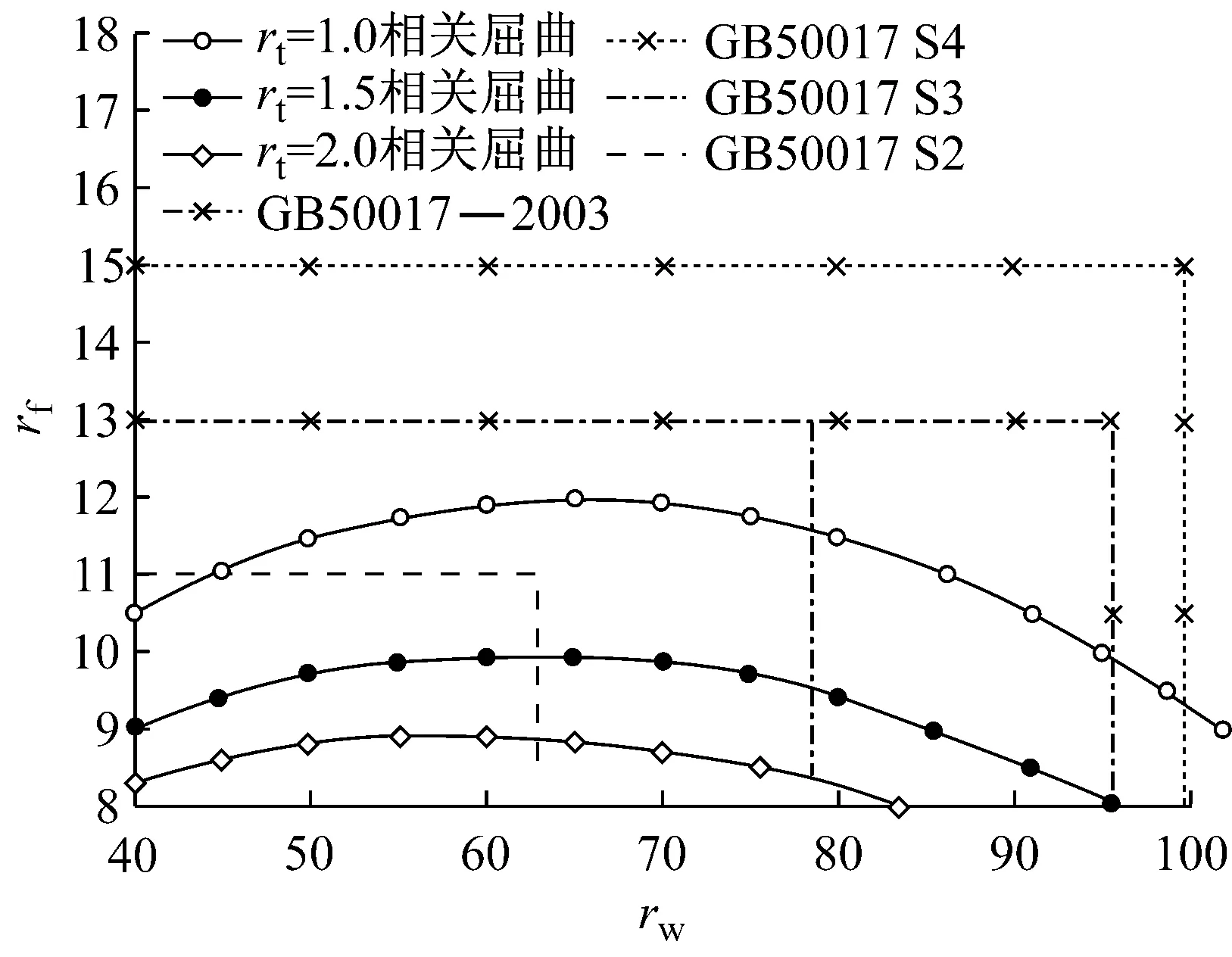

以Q235钢材双轴对称H形截面无侧移框架柱和两端支承的压弯构件为例,M2=0时,βmx=0.6+0.4M2/M1=0.6,取γx=1.05,轴压比和长细比分别为(1)n=0.5,λx=60和(2)n=0.2,λx=90时,翼缘-腹板厚度比分别为rt=1.0,1.5,2.0时平面内稳定板组容许宽厚比相关曲线与GB50017—2003[9]、GB50017[10]规定的腹板高厚比限值和翼缘宽厚比限值对比参见图12.

从图12可以看出:(1)n=0.5,λx=60时,GB50017—2003[9]和GB50017[10]S4级、S3级截面规定的翼缘宽厚比限值超出了容许宽厚比相关曲线限定的参数范围.(2)n=0.2,λx=90时,GB50017—2003[9]和GB50017[10]S4级、S3级截面规定的翼缘宽厚比限值和腹板高厚比限值均超出了容许宽厚比相关曲线限定的参数范围;S2级截面规定的翼缘宽厚比限值超出了rt=1.5,2.0时的容许宽厚比相关曲线限定的参数范围.

a n=0.5,λx=60

b n=0.2,λx=90

如果腹板高厚比和翼缘宽厚比组配超出容许宽厚比相关曲线限定的参数范围,构件可能会发生弹塑性局部相关屈曲.除了图12中算例,在适当的范围内调整轴压比n、厚度比rt、长细比λx等参数,还可以列举出更多算例,这些算例表明钢结构设计规范GB50017—2003[9]和GB50017[10]规定的腹板高厚比限值和翼缘宽厚比限值都可能超出容许宽厚比相关曲线限定的参数范围,构件在丧失整体稳定性之前会先发生弹塑性局部相关屈曲.特别是少数算例表明,钢结构设计规范GB50017[10]S2级截面规定的翼缘宽厚比限值也可能超出部分容许宽厚比相关曲线限定的参数范围.

从图12还可以看出,翼缘-腹板厚度比rt对容许宽厚比相关曲线有较大影响:图12a中,随着rt增大,容许宽厚比相关曲线向外扩展;图12b中,随着rt减小,容许宽厚比相关曲线向外扩展.观察图12b中容许宽厚比相关曲线的变化规律,可以发现腹板高厚比rw=60~65时,翼缘容许宽厚比达到最大值.以往有关“腹板高厚比越小、翼缘容许宽厚比越大”的认识可能是片面的,虽与图12a中的容许宽厚比相关曲线的变化规律吻合,但与图12b中的容许宽厚比相关曲线的变化规律冲突.

长细比λx较小、轴压比n也较小时,即使厚度比rt及其他参数在适当范围内变化,方程(4)也无合理解.因为在这种条件下,如果腹板高厚比rw与翼缘宽厚比rf也在适当范围内变化,总是有fcr(rw,rf,rt,n,λx,γx,βmx)<0,表明构件的局部相关稳定性总是弱于平面内整体稳定性,构件先发生弹塑性局部相关屈曲.

进一步考察方程(4),发现塑性发展系数γx、等效弯矩系数βmx对H形截面构件平面内稳定容许宽厚比相关曲线也有重要影响.特别是βmx取较小值甚至最小值0.2时,对构件局部稳定性十分不利.初步分析判断后谨慎地提示如下:当构件两端弯矩反号(反向曲率、有反弯点)时,应预防最大弯矩区域发生弹塑性局部相关屈曲.

同样,按整体和局部等稳原则,同时满足压弯构件平面外整体稳定性和局部相关稳定性要求,也可以推导腹板高厚比限值与翼缘宽厚比限值的相关曲线方程.限于篇幅,不详述推导过程.算例表明,轴压比较小、弯矩作用平面外长细比较小时,钢结构设计规范GB50017[10]规定的腹板高厚比限值可能超出容许宽厚比相关曲线限定的参数范围,导致构件发生弹塑性局部相关屈曲.

5 结论

本文建立了焊接H形截面压弯钢构件板组弹塑性相关屈曲有限元分析模型,进行了一系列板件宽厚比为S2级~S5级的非特厚实截面钢构件弹塑性局部相关屈曲极限承载力非线性有限元分析,讨论了构件轴压比、翼缘宽厚比、腹板高厚比及翼缘-腹板厚度比等参数对考虑板组弹塑性相关屈曲效应的构件极限弯矩比和截面塑性发展能力等弹塑性相关屈曲性能的影响,主要结论如下:

(1)轴压比对构件极限弯矩比与截面塑性发展能力影响都很大,轴压比增大,构件极限弯矩比与截面塑性发展能力都明显降低.

(2)随着翼缘宽厚比增大,构件极限弯矩比与截面塑性发展能力都降低;腹板高厚比增大对构件极限弯矩比降低的影响不如翼缘宽厚比明显;翼缘-腹板厚度比对构件极限弯矩比也有影响.

(3)拟合极限弯矩比计算结果得到了精度较高的极限弯矩比实用计算公式;采用正则化的轴压比、极限弯矩比、腹板高厚比和翼缘宽厚比后,极限弯矩比实用计算公式适用于Q235钢材,其他常用结构钢材可参考借鉴.

(4)算例表明,钢结构设计规范GB50017—2003[9]和GB50017[10]S4级、S3级截面规定的腹板高厚比限值和翼缘宽厚比限值都可能超出容许宽厚比相关曲线限定的参数范围,S2级截面规定的翼缘宽厚比限值也可能超出部分容许宽厚比相关曲线限定的参数范围,构件在丧失整体稳定性之前会先发生弹塑性局部相关屈曲;翼缘-腹板厚度比、塑性发展系数、等效弯矩系数对H形截面压弯钢构件平面内稳定板组容许宽厚比相关曲线都有重要影响.初步分析判断后谨慎地提示如下:当构件两端弯矩反号时,应预防最大弯矩区域发生弹塑性局部相关屈曲.

[1]周绪红,王世纪. 薄壁构件稳定理论及其应用[M]. 北京:科学出版社,2009.

ZHOU Xuhong,WANG Shiji. Stability theory of thin-walled members and its application [M]. Beijing: Science Press,2009.

[2]周江. 焊接H型截面钢构件弹塑性相关屈曲试验与有限元分析[D]. 上海:同济大学,2012.

ZHOU Jiang. Interactive-buckling experiments and finite element analyses of welded H-section steel members[D]. Shanghai:Tongji University,2012.

[3]陈绍蕃. 冷弯型钢板件相关屈曲和极限承载力[J]. 建筑钢结构进展,2002,4(1):3.

CHEN Shaofan. Plate interactive buckling and ultimate capacity of cold-formed sections [J]. Progress in Steel Building Structures,2002,4(1):3.

[4]申红侠.卷边槽钢压杆考虑板组约束作用的屈曲系数[J]. 钢结构,2006,21(1):62.

SHEN Hongxia. Buckling coefficients taking into account constraint actions between plate elements of lipped channel struts [J]. Steel Construction,2006,21(1):62.

[5]曾锋,何保康. 冷弯薄壁矩形钢管屈曲后板组相关性分析[J]. 工业建筑,2003(增刊):785.

ZENG Feng,HE Baokang. Analysis of interactive postbuckling of plate assembly in cold-formed rectangular tubes [J]. Industrial Construction, 2003(Supplement):785.

[6]Salem A H,Aghoury M E,Dib F F E,etal. Ultimate capacity of I-slender section columns[J]. Journal of Constructional Steel Research,2004,60(8):1193.

[7]张利若,陈绍蕃,顾强. 工形截面纯弯曲梁翼缘腹板的相关屈曲[J]. 西安建筑科技大学学报:自然科学版, 1996,28(4):438.

ZHANG Liruo,CHEN Shaofan,GU Qiang. Interaction of local buckling in welded I-section steel beams [J]. Journal of Xi’an University of Architecture & Technology: Natural Science Edition,1996,28(4):438.

[8]郭兵,宋振森,吴清波.Ⅰ形轴压构件中板件的相关屈曲及宽厚比[J]. 建筑结构,2001,31(1):56.

GUO Bing,SONG Zhensen,WU Qingbo. Interactive buckling of plates in I-shaped members under axial compression and width-thickness ratio limitations [J]. Building Structures,2001,31(1):56.

[9]中华人民共和国建设部. GB50017—2003 钢结构设计规范[S]. 北京:中国计划出版社,2003.

Ministry of Construction of the People’s Republic of China. GB50017—2003 Code for design of steel structures [S]. Beijing:China Planning Press,2003.

[10]《钢结构设计规范》国家标准管理组. GB50017—201X 钢结构设计规范(报批稿)[S]. 北京:钢结构设计规范国家标准管理组,2013.

National Standard Management Group for Code for Design of Steel Structures. GB50017—201X Code for design of steel structures [S]. Beijing:National Standard Management Group for Code for Design of Steel Structures,2013.

[11]中华人民共和国建设部. GB50205—2001 钢结构工程施工质量验收规范[S]. 北京:中国计划出版社,2001.

Ministry of Construction of the People’s Republic of China. GB50205—2001 Code for acceptance of construction quality of steel structures [S]. Beijing:China Planning Press,2001.

[12]李开禧,肖允徽,铙晓峰,等. 钢压杆的柱子曲线[J]. 土木建筑与环境工程, 1985,7(1):24.

LI Kaixi,XIAO Yunhui,NAO Xiaofeng,etal. Column curves for steel compression member [J]. Journal of Chongqing Architecture University,1985,7(1):24.

Plate Assembly Elasto-plastic Interactive Buckling Analyses of H Section Steel Members under Compression and Bending

DENG Changgen,ZHANG Chenhui, ZHOU Jiang, CHEN Yiyi

(College of Civil Engineering, Tongji University, Shanghai 200092, China)

The finite element analysis model of a welded H section steel member subjected to vertical axial compressive force and horizontal load is created to simulate the plate assembly elasto-plastic interactive buckling behavior. A series of nonlinear finite element analyses for non-plastic section members with different axial compression ratio, flange width-thickness ratio, web height-thickness ratio and flange-web thickness ratio are performed to evaluate the ultimate moment ratio due to elasto-plastic local interactive buckling. A number of correlation curves of ultimate moment ratio versus aforementioned parameters demonstrate that the ultimate moment ratio decreases significantly with increased axial compression ratio and flange width-thickness ratio. The normalized fitting formula of ultimate moment ratio is achieved with high accuracy. The allowable width-thickness ratio correlation curves are derived on the basis of the principle of simultaneous overall and local interactive buckling. The flange and web width-thickness ratio limitations given in the Code for Design of Steel Structures may exceed the parameter regions enclosed by the allowable width-thickness ratio correlation curves under certain conditions.

welded H section; elasto-plasticity; interactive buckling; ultimate moment ratio; width-thickness ratio limitation

2015-06-02

国家自然科学基金重点项目(51038008),国家自然科学基金(51478330)

邓长根(1962—),男,工学博士,教授,主要研究方向为钢结构稳定性.E-mail:dengcg@tongji.edu.cn

TU391

A