空冷凝汽器灰垢费用评估与最佳清洗周期优化

赵波,杨善让,刘志超,曹生现

空冷凝汽器灰垢费用评估与最佳清洗周期优化

赵波,杨善让,刘志超,曹生现

(东北电力大学自动化工程学院,吉林省 吉林市 132012)

空气悬浮颗粒物易积聚在空冷凝汽器(空冷器)翅片通道内形成灰垢,其低导热性严重降低了空冷器换热性能,影响空冷机组安全性和热经济性。以灰垢造成年累计损失费用最小为目标,基于产品损失和清洗维护费,提出一种空冷器灰垢最佳清洗周期优化算法,联合冗余面积费,构建灰垢费用评估计算模型,以某600 MW直冷机组参数为例,通过现场在线监测的实验数据建立灰垢热阻的降率预测模型。实例分析表明:600 MW直冷机组最佳清洗周期为28.3 d,年均清洗8次,单位容量机组年累计灰垢费用为4528.3元·MW-1·a-1,2014年底全国直冷机组1.43亿千瓦计,年累计灰垢费用为6.48亿元·a-1,与当前现场年均清洗2次工况比较,最佳清洗周期优化后可节约2868.1元·MW-1·a-1,全国年累计节约灰垢费用4.1亿元·a-1。

空冷凝汽器;结垢;预测;清洗周期;优化;费用评估

引 言

凝汽器是蒸汽动力循环发电机组的重要环节,它的工作状态直接影响了机组的安全性和经济性[1]。无论是当前占我国发电量75.2%的燃煤机组,还是未来大规模发展的太阳能热发电机组,其所需的燃煤或太阳能资源主要分布在我国的东北、西北和华北(“三北”)地区,然而“三北”地区却是水资源贫乏的缺水或少水地带,这种“富煤缺水”或“富光缺水”的矛盾致使基于空冷凝汽器(空冷器)的直接空冷(直冷)机组[2-6]成为“三北”地区新建或改造电站的必然选择。

“三北”地区干旱多风沙,空气携带的悬浮颗粒物极易在空冷器翅片通道内积聚,形成灰垢层,为空冷器的设计、运行和维护带来了一系列的影响。现场运行经验表明,灰垢可使同环境条件下机组排汽压力抬高8~12 kPa,增大发电煤耗约12~18 g·(kW·h)-1。当灰垢达到1.2 mm时,机组排汽压力可被抬高50%左右[7]。为维持空冷器技术性能,可通过调节空冷风机提高传热系数[8],最根本的是需对灰垢进行清洗以恢复设计换热性能,目前现场常用的策略是采用高压除盐水进行冲洗,冲洗后空冷器换热性能可提高10%[9],但需消耗一定的水资源、电力和人工成本,并与直冷机组节水的初衷相矛盾,赵波等[10]提出一种干式吹扫系统,其后何青等[11]依据空冷器结构参数进一步优化了压缩空气喷嘴结构,该系统可节约水资源,但需消耗更多的电力。如此,频繁地冲洗空冷器,则经济效益不佳;如果清洗周期(包括清洗间隔和清洗时间)过长,则增加运行费用,所以可能存在最佳清洗周期,使灰垢造成的空冷器设计、运行和维护费用最小。

为此,学者们对换热器的清洗优化和污垢费用评估进行了大量研究。Epstein[12]假设清洗时间恒定的基础上,提出一种蒸发器结垢清洗最小成本优化方法。Thackery[13]和Nostrand等[14]提出污垢造成的损失费用主要包括以下4个方面:冗余面积、额外燃料、产品损失和维护检修费用。Crittenden等[15]指出,换热器污垢热阻随时间变化特性(即时变特性)如果可预测,则清洗次数可由清洗设备投资、清洗费用和产品损失费用来确定。此后,污垢热阻时变特性成为换热器优化清洗必要前提。Zubair等[16-17]将污垢热阻的时变特性简化为线性、幂律、降率和渐近4种模型,在此基础上对换热器的清洗周期进行了热经济性分析。张宝等[18]在构建了电厂水冷凝汽器污垢热阻时变函数的基础上,综合考虑汽轮机运行费用和胶球清洗装置费用来确定最佳清洗周期。徐志明等[19]分析了350 MW机组水冷凝汽器污垢费用约401.1万元·a-1,以2014年底水冷机组约7亿千瓦计,全国火电机组水冷凝汽器污垢费用可达80.22亿元。吴双应等[20]引入㶲有效度、传热有效度和污垢渐进模型来分析换热器最佳清洗周期。樊婕等[21]提出以最大允许污垢热阻为优化变量,年度总费用最小为目标的换热器污垢优化清洗的非线性规划模型。

然而,针对空冷器灰垢造成的直冷机组损失费用(称为空冷器灰垢费用)以及灰垢最佳清洗周期,目前还未见相关研究。针对上述问题,本文基于汽轮发电机组直冷系统结构型式和传热过程,将灰垢对空冷器换热量的数量和质量(品位)的影响换算为机组经济损失,构建空冷器灰垢清洗周期优化算法,以运行过程中经济损失最小化确定最佳清洗周期,并从冗余面积费、产品损失费和清洗维护费3个方面建立灰垢费用评估模型,结合现场灰垢特性在线监测实验结果,建立灰垢热阻时变特性预测模型,以现役机组参数为基准,定量分析空冷器灰垢最佳清洗周期及费用,进而推算全国直冷机组因空冷器灰垢造成的总经济损失,为工程上空冷器优化清洗和灰垢费用定量评估提供参考。

1 方法与建模

1.1 灰垢费用评估总则

在空冷器灰垢费用损失方面,通过灰垢热阻在线监测现场实验,建立空冷器灰垢热阻的时变预测模型,按Thackery污垢费用分类方法,在空冷器冗余面积(设计时考虑灰垢而增大的换热面积)、产品损失(灰垢引起汽轮机排汽压力提高造成的经济损失)和清洗维护(高压除盐水冲洗费用)3个方面定量分析灰垢费用,并依据年累计产品损失费用和清洗维护费用最小来确定最佳清洗周期。

1.2 冗余面积费

空冷器积灰后,为了维持换热量,设计中常用的方法是增加换热面积,这部分因灰垢而增加的面积称为冗余面积。实际运行中,空冷器的灰垢厚度和总传热系数都是难以确定的变量,当前设计中仍没有考虑灰垢热阻冗余面积的具体算法。文献[22]推荐空冷器换热性能下降5%时,需要进行必要的清洗,说明换热性能再继续下降,冗余面积难以支持完成排汽热负荷的换热过程,另外,参考水冷凝汽器,200 MW以上机组冗余面积约为12%[19],空冷器冗余面积取均值8.5%(指冗余面积占空冷器设计总换热面积百分比),年冗余面积费用如下

1.3 产品损失费

产品损失费主要是灰垢增长导致空冷器清洁度降低,总传热系数减小,在同样的机组排汽热负荷下,空冷器内排汽冷凝压力上升,引起机组同热耗量和环境气温工况下做功能力减小,所产生的经济损失主要包括两个方面:①灰垢积聚期间内,灰垢增长抬高了机组的排汽压力,增加了运行经济损失,称为灰垢增长费用;②灰垢清洗期间内,需要一定的清洗时间,期间内未被完全清洗掉的灰垢在空冷器上仍会产生运行损失,称为灰垢剩余费用。

空冷器压力上升却不一定是灰垢增长所致,排汽热负荷增大、环境气温升高、不凝结气体含量增大以及冷却风量减少,都可以引起空冷器压力升高,前两者对空冷器压力的影响可以通过空冷器变工况特性曲线加以修正,后两者在空冷器实际运行中通常是很少变化。这样,在现场实验数据的基础上,通过对排汽热负荷和环境气温的修正,空冷器压力变化的唯一影响因素就是灰垢的增长。

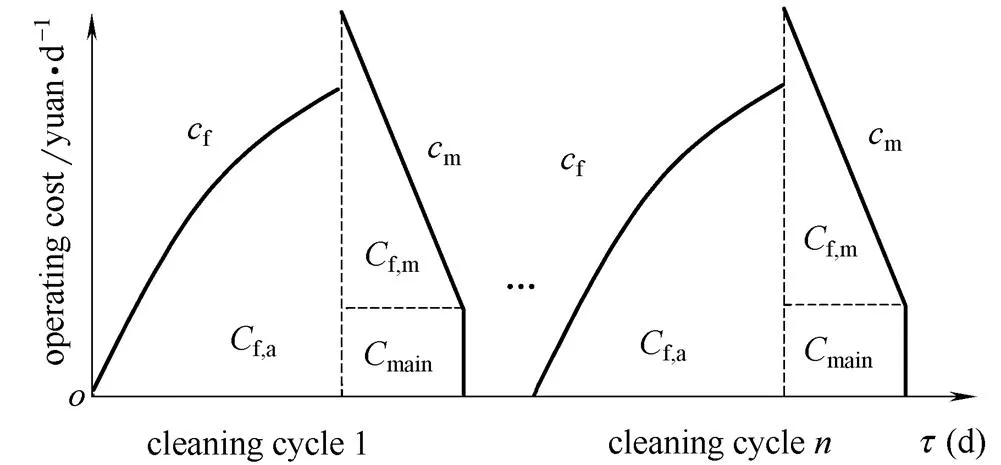

灰垢增长费用和剩余费用如图1所示,灰垢增长,空冷器压力上升,导致汽轮机低压缸做功能力降低,在同样的热耗量下,机组输出功率减小,减少的电功率f为

灰垢积聚期间内每天的灰垢增长费用f为

图1 空冷器灰垢最佳清洗周期优化模型

空冷器灰垢采用高压除盐水冲洗,在天内完成,则清洗期间内每天的灰垢剩余费用m为

灰垢积聚期间内累计的灰垢增长费用和灰垢清洗期间内累计的灰垢剩余费用之和为产品损失费用,单次清洗周期内累计灰垢增长费用f,a和累计灰垢剩余费用f,m计算如下

1.4 清洗维护费

清洗维护费是指空冷器灰垢清洗而附加的费用,当前主要采用高压除盐水冲洗的方式,包括电力消耗费用e、人员工资费用s、除盐水消耗费用w和高压除盐水清洗设备年折旧费d,计算如下

1.5 最佳清洗周期优化建模

运行中空冷器性能的优劣由其总平均传热系数来表征,作为空冷器技术性能管理手段的高压除盐水冲洗时需要考虑两个方面:一方面清洗频次低,灰垢积累越来越多,抬高了机组运行过程的排汽压力,增加了经济损失;另一方面清洗频次高,清洗系统的能耗损失可能比维持空冷器清洁度所挽回的经济损失还要大。此时,可能存在一个合理的清洗周期,使得空冷器运行期内灰垢积聚过程产生的产品损失费和高压除盐水冲洗过程产生的清洗维护费之和最小。

在整个运行期内,会存在多个清洗周期(即清洗次数),总运行经济损失是单个清洗周期的经济损失(包括产品损失费和清洗维护费)与清洗频次的乘积。如果清洗周期短,单个清洗周期的产品损失费和清洗维护费小,而清洗频次高;清洗周期长,则单个清洗周期的产品损失费和清洗维护费大,而清洗频次低,其优化过程如图1所示。

最佳清洗周期优化模型可表示为

式中,对于结构固定的空冷器,其清洗时间cp是给定值,灰垢总运行经济损失c最小值对应的清洗间隔ci为最佳清洗间隔,则由cicp确定出最佳清洗周期。

1.6 灰垢费用

以一年为一个完整的空冷器运行周期,则年累计灰垢费用为冗余面积费、产品损失费和清洗维护费之和

需指出的是,由于防冻需求和阻塞背压的影响,空冷器在环境低温时限存在最低运行背压,其对应饱和温度扣除空冷器初始温差对应一定的环境气温,在该温度以下时,由于较低的环境气温影响,灰垢增加不会导致运行背压提高,此时灰垢不产生产品损失费和清洗维护费,对应于全年环境气温高于该温度的时间段,称为环境高温时限。

2 灰垢热阻时变特性预测模型

2.1 灰垢热阻监测方法与现场实验

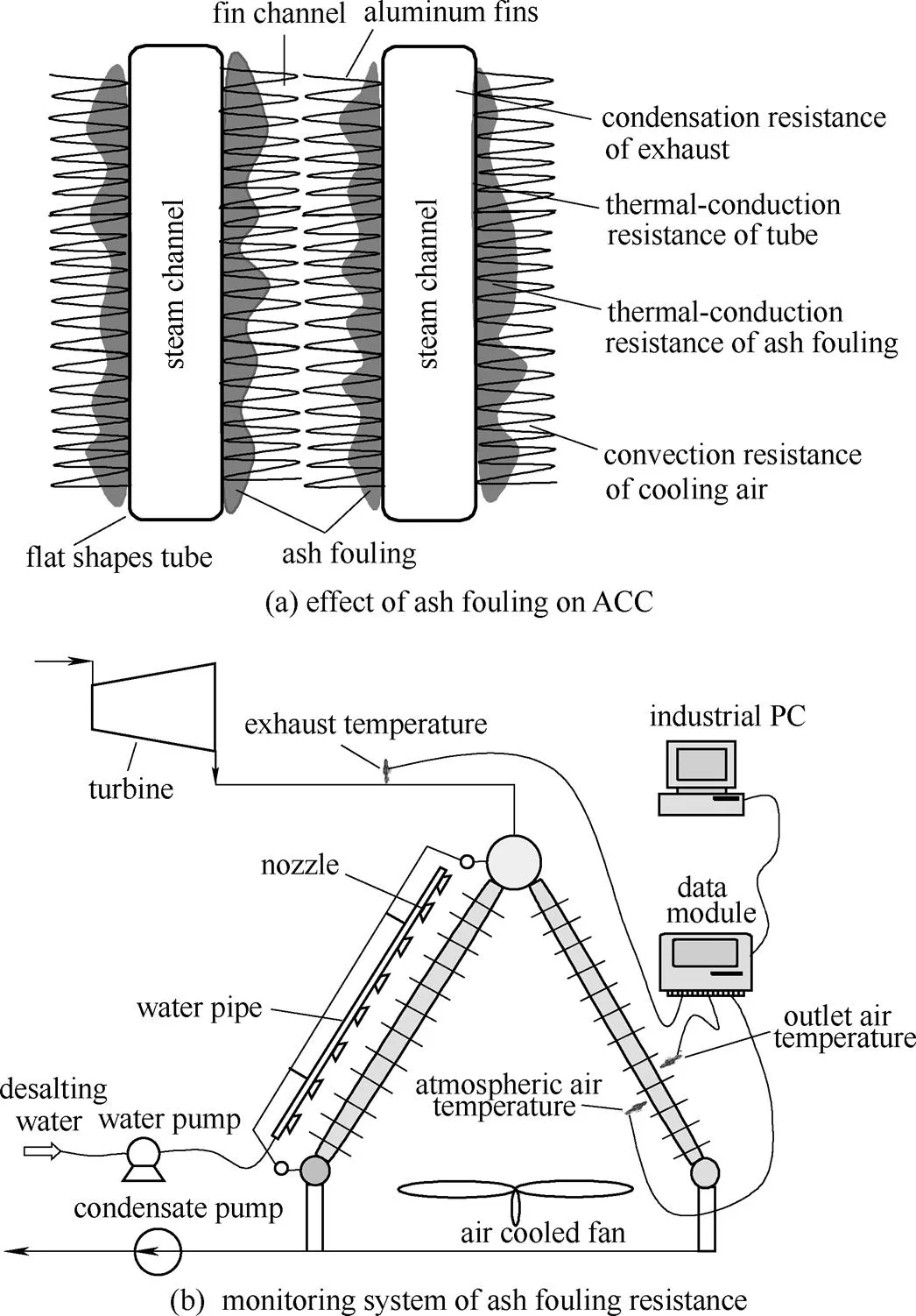

冷却空气与空冷器换热的过程同时也是悬浮颗粒物不断积聚和沉积的过程,积灰状态下空冷器换热过程与灰垢热阻监测方法如图2所示。由图可知,冷却空气冷凝汽轮机排汽,需克服管外空气对流热阻、灰垢层导热热阻、管壁导热热阻和排汽凝结热阻,积灰状态与清洁状态空冷器总换热热阻之差即为灰垢层导热热阻。

图2 灰垢状态下空冷器换热过程与监测方法

根据热平衡原理,汽轮机排汽热负荷、空冷器换热负荷和冷却空气吸热负荷相等,可得

空冷器的对数平均温差Δ0为

测得a、a,o和n,可由式(12)~式(14)确定出任意热负荷、风量时空冷器积灰状态总传热系数a。积灰与清洁状态总换热热阻之差为灰垢 热阻

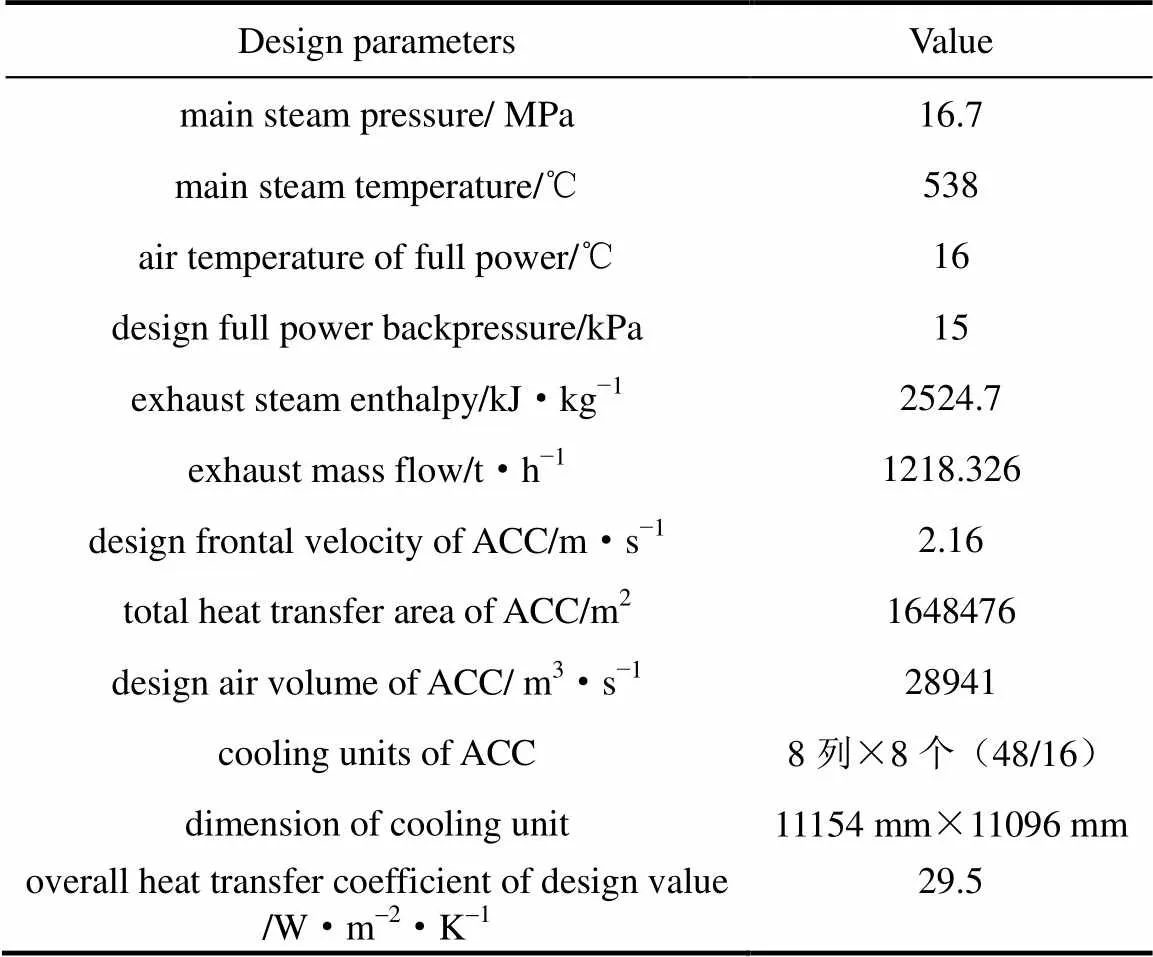

选用国产N600-16.7/538/538型600 MW直冷机组的空冷器为实验对象,其设计参数见表1。基于空冷器灰垢监测方法,设计灰垢监测与清洗系统如图2(b)所示,实验中,在空冷器顺流冷却单元中,随机选取30个翅片通道作为实验监测点,在其出、入口安装热电偶传热器,结合机组集散控制系统在线监测的空冷器管内蒸汽温度和迎面风速,联立式(12)~式(14),可计算出空冷器积灰状态下a。

表1 空冷器主要设计参数

2.2 灰垢热阻预测模型

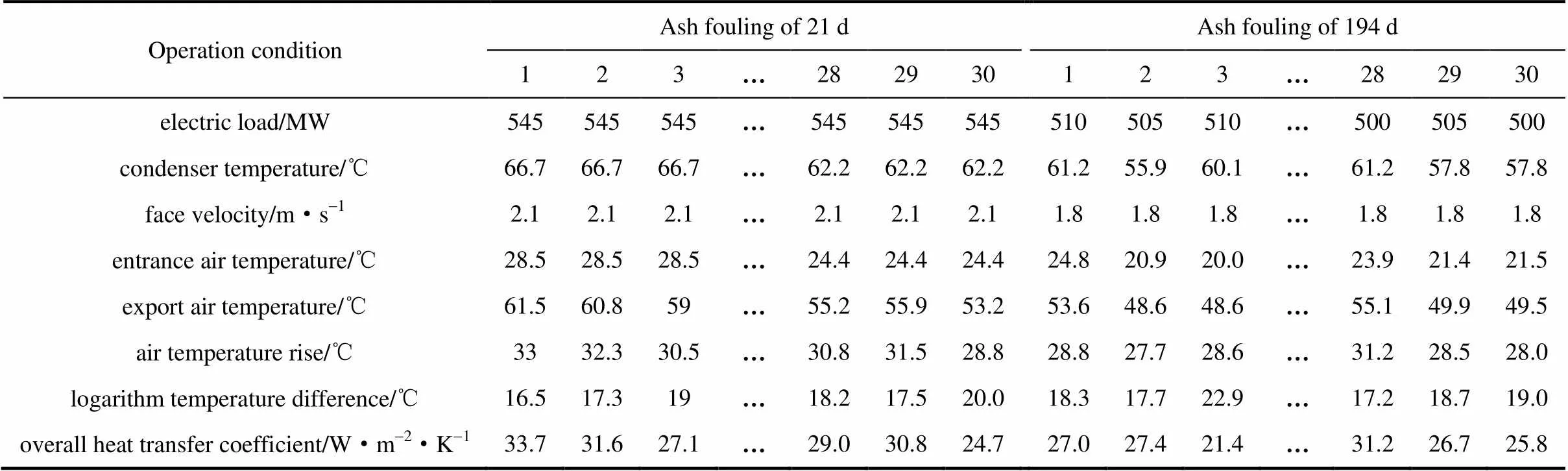

在空冷器积灰21、194 d时,30个翅片通道监测点在不同的汽轮机排汽热负荷、排汽温度和环境气温工况下,所得空冷器总换热系数见表2。其30个翅片通道所测总传热系数的均值为整个空冷器积灰状态总传热系数,积灰21和194 d的a分别为28.6和25.8 W·m-2·K-1,再由式(15)和表1中空冷器清洁工况总传热系数c,得积灰21和194 d后灰垢热阻分别为0.001037和0.004861 m2·K·W-1。

表2 空冷器积灰21和194 d换热效果

清洁的空冷器换热面与含有悬浮颗粒物的冷却空气接触后,一方面悬浮颗粒物会沉积到换热面上而增加灰垢热阻,另一方面冷却空气也在不断冲击并剥离灰垢,使灰垢热阻减小,最终灰垢的积聚过程(即灰垢热阻随时间的变化过程)是这两个现象叠加的结果。对污垢研究表明,污垢热阻随时间的变化形式主要为线性增长型、降率型、幂律型和渐近型[23]。然而,通过对空冷器换热面的观测表明,换热面灰垢持续增加,灰垢热阻随时间变化选用降率模型,即灰垢热阻与积灰时间的关系为

由空冷器清洁状态、积灰21和194 d的灰垢热阻值,依据式(16)可得灰垢热阻随时间增长的拟合曲线,即灰垢热阻预测模型如式(17)所示

需说明的是,在运行中的空冷器上监测灰垢积聚过程所得的现场数据是采取清洗对策的最可靠数据源,但其存在两个方面的误差:

① 现场实验根据积灰时间的先后只进行了积灰21和194 d两次实验,拟合数据点较少,存在一定误差,其绝对百分比误差

② 不同厂址地空气悬浮颗粒物浓度、粒径和成分存在差异,这会导致灰垢热阻预测模型有误差。

3 算例分析

3.1 年累计冗余面积费用

国产600 MW直冷系统固定投资见表3,其中灰垢对排汽管道系统基本没有影响,主要影响在于空冷器面积,面积增大,对应的风机群也必须增多,固定投资为(109003150)×0.085913.97万元,取5%,30 a,由式(1)可得600 MW直冷机组空冷器年冗余面积费用为59.46万元·a-1。

表3 600MW直接空冷系统固定投资

3.2 最佳清洗周期

3.2.1 产品损失费

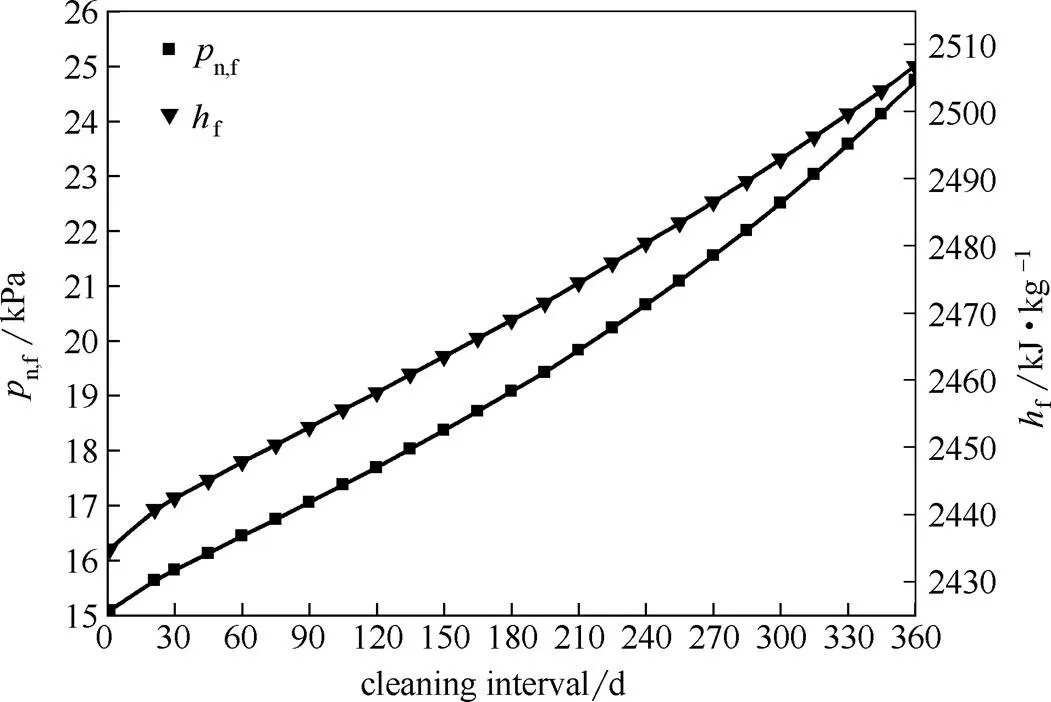

基于式(17)灰垢热阻预测模型,可通过式(12)~式(15)推算出空冷器冷凝温度,由汽轮机排汽压力与冷凝温度的对应关系,得积灰状态下排汽压力n,f与灰垢热阻f的定量关联式,进而可获得设计工况环境气温下n,f与灰垢清洗间隔的关联式;由表1可知c对应15 kPa时排汽焓为2524.7 kJ·kg-1,查表确定积灰状态下排汽压力为n,f时的排汽焓,联立式(2)可得减少的电功率f与ci的关联式。考虑0.9,0.98,0.98,338.424 kg·s-1,n,f、f与ci的关联如图3所示。

图3 pn,f和hf随τci的变化

p按内蒙古电网标杆电价0.32元·(kW·h)-1;机组每天运行时间24 h,年利用率0.6;表1所示的600 MW机组共8列,每天清洗一列,清洗一次8 d。联立式(3)~式(6),得到单次清洗周期内累计灰垢增长费用f,a和累计灰垢剩余费用f,m如图4所示。

图4 Cf,a和Cf,m随τci的变化

3.2.2 清洗维护费

高压除盐水清洗设备(包括高压水泵、输水管路、自动控制与驱动系统)约300万元,年折旧费28.5万元·a-1;高压水泵流量0.333 t·min-1,全天候清洗一次耗水量0.333 t·min-1×(60×24×8) min3836 t,二级除盐水价约18元·t-1,w3836 t×18元·t-16.9万元;高压水泵电机功率75 kW,按照电网标杆电价0.32元·(kW·h)-1,75 kW×24 h·d-1×8 d×0.32元·(kW·h)-10.46万元;清洗人员三班制,每班组3人,高温环境每班工资300元,则2.16万元。综上,万元。

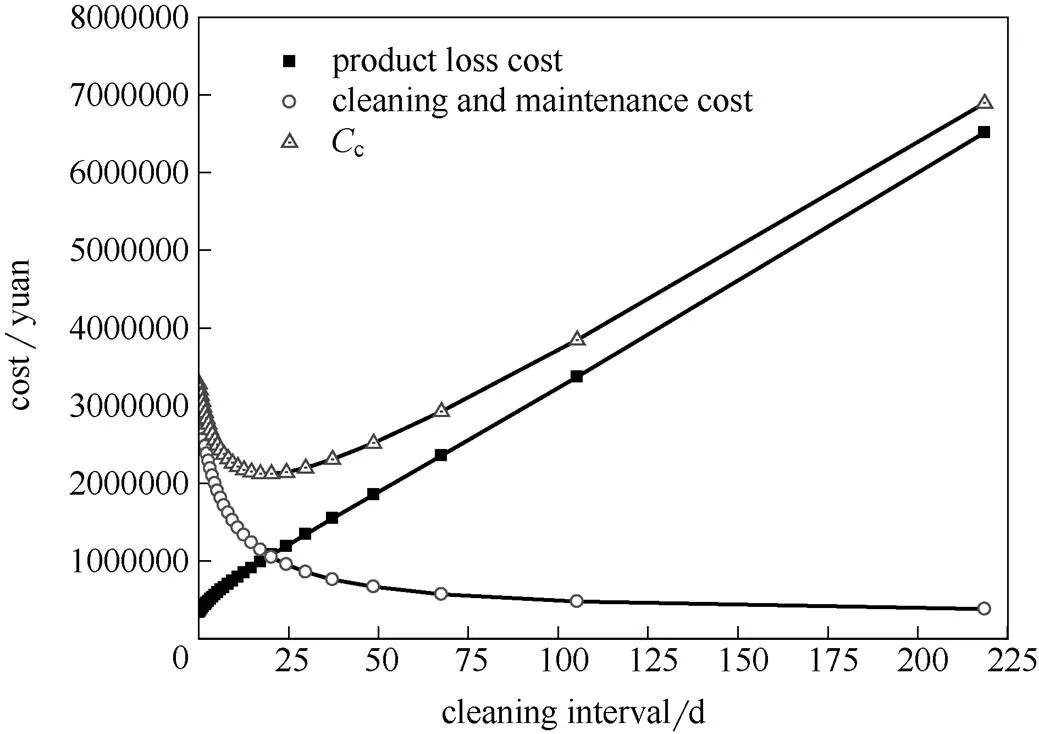

3.2.3 最佳清洗周期确定

单个清洗周期内f,m、f,a之和与年累计清洗次数之积为年累计灰垢产品损失费用,单个清洗周期内main与年累计清洗次数之积为年累计清洗维护费用。影响空冷器灰垢产品损失费的运行参数主要包括排汽热负荷、迎面风速和环境气温。排汽热负荷的影响折算到机组年利用率,环境高温时限空冷风机一般满负荷运行,迎面风速恒定,对于不同的厂址所在地,其全年环境条件的温度-时间分布特性不同,将影响清洗工作的环境高温时限。

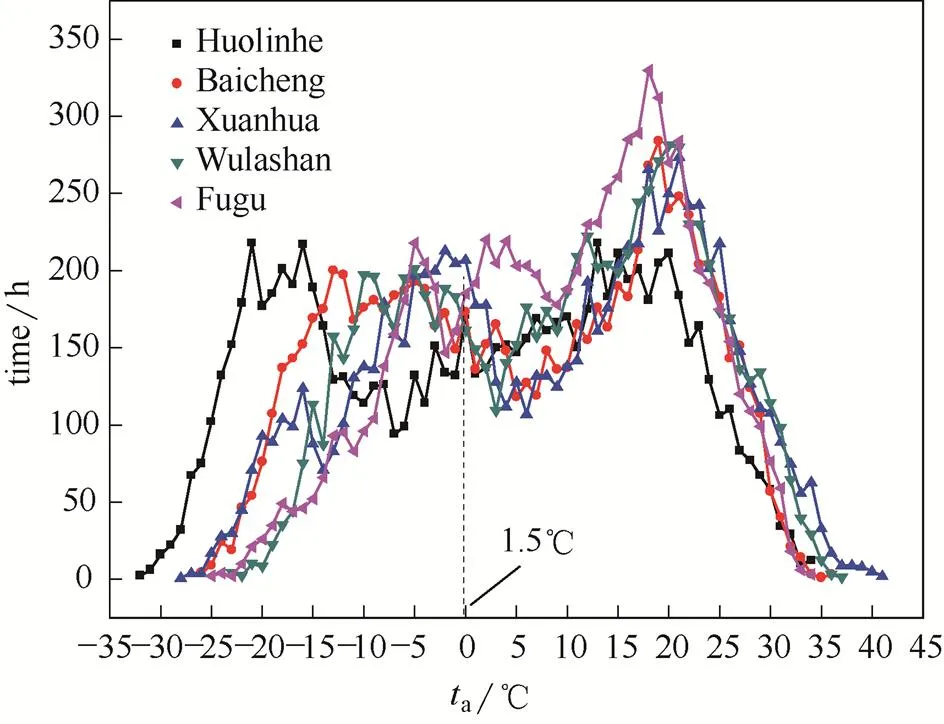

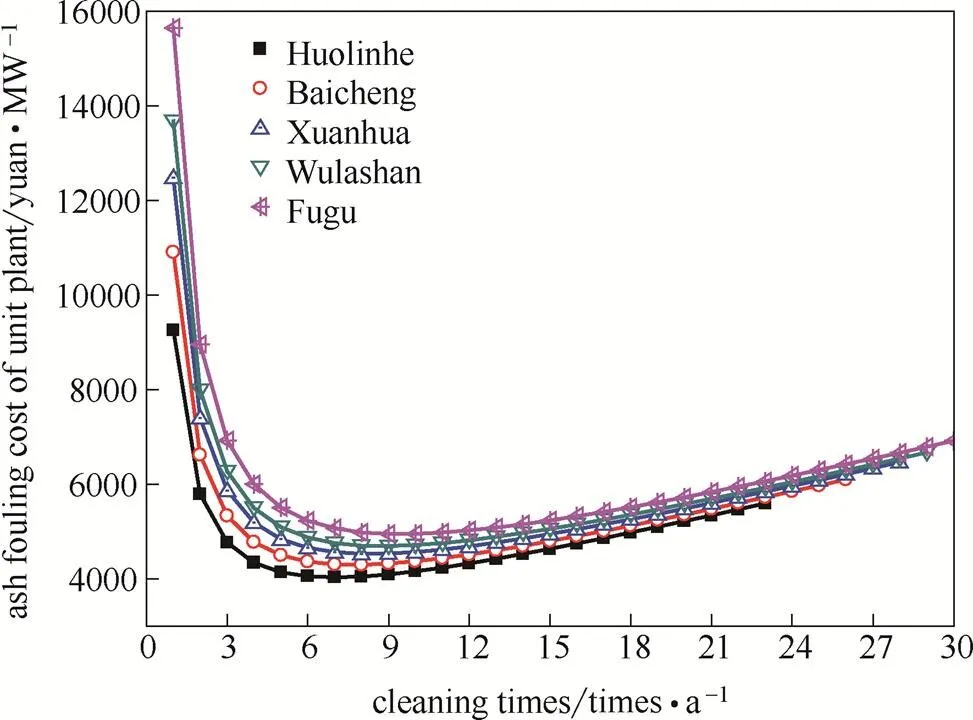

由式(11)中对应的分析方法,直冷系统在环境低温时限运行背压约为8~10 kPa,以最低运行8 kPa计(对应饱和温度41.5℃),扣除空冷器初始温差40℃,该环境气温为1.5℃,为直冷系统空冷器所在地全年环境气温高于1.5℃的时间段。以霍林河、白城、宣化、乌拉山和府谷5个我国“三北”地区厂址所在地环境条件为例,其全年温度-时间分布曲线如图5所示,按值的计算方法,图5中全年环境气温高于1.5℃对应的时间即为值,上述5个厂址的值分别为189.7、209.4、226.5、238.8和257.5 d。

图5 不同厂址所在地温度-时间分布

以中间值宣化厂址为例,由式(10)可得年累计灰垢运行经济损失c如图6所示,随着清洗间隔ci增加,f,a、f,m都将随之增加,结合图1可知,这将导致产品损失费用的平均费用水平提高,即便ci增加可减少清洗次数,但年累计的产品损失费用增大;由式(7)、式(9)可知年累计清洗维护费是关于清洗次数c的线性函数,ci增加则c减小,则年累计的清洗维护费降低;年累计产品损失费和清洗维护费之和为c,当20.3 d,2 121 553.5元时,年累计灰垢总运行经济损失最小,此时在226.5 d内需要平均清洗8次,由确定出最佳清洗周期为28.3 d。

图6 Cc随τci变化

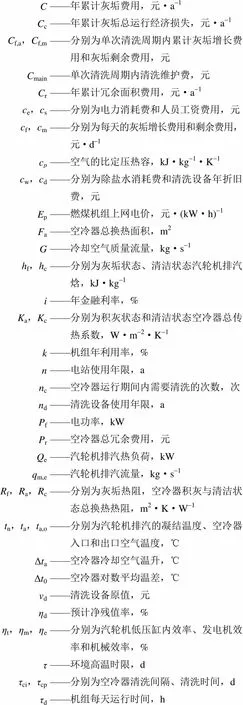

对于不同的厂址,其值对c的影响如图7所示,随着值减小,c也相应降低,值小,表示灰垢对空冷器冷凝压力有影响的时间短,则c降低。需指出的是,霍林河、白城、宣化、乌拉山和府谷的ci分别为19.1、18.2、20.3、18.5和20.6 d,最佳清洗次数c分别为7、8、8、9和9次,最小的c是ci和c的综合优化。

图7 不同温度-时间分布厂址的Cc变化

3.3 灰垢费用估算

综合冗余面积费,产品损失费和清洗维护费,由式(11)推算600 MW直冷机组单位容量空冷器灰垢费用如图8所示。由于不同厂址值不同,单位容量直冷机组空冷器灰垢费用存在较小差异,以中间值226.6 d为例,按照当前现场运行经验,在4月底和10月底各清洗1次的方案,单位容量直冷机组年累计灰垢费用为7396.4 元·MW-1·a-1,至2014年底我国直冷机组装机容量1.43亿千瓦,每年全国由于空冷器灰垢造成的费用约为10.58亿元。如按照最佳清洗周期优化结果,年清洗8次,则单位容量直冷机组年累计灰垢费用为4528.3元·MW-1·a-1,年累计灰垢损失6.48亿元,相对于年清洗2次,通过优化清洗方法,可节约2838.1元·MW-1·a-1,年累计节约灰垢费用4.1亿元。

图8 单位容量空冷器灰垢费用

4 结 论

(1)基于单排管式空冷器结构型式,通过灰垢热阻现场监测实验,构建了灰垢热阻增长的降率预测模型,实现对空冷器灰垢热阻的定量预估。

(2)空冷器灰垢费用主要有冗余面积、产品损失和清洗维护3个方面构成,对于厂址地226.6 d的600 MW直冷机组,灰垢最佳清洗周期为28.3 d,其中清洗时间为8 d,此时单位容量机组年累计灰垢费用为4528.3元·MW-1·a-1。

(3)结合2014年底全国1.43亿千瓦直冷机组装机容量,在最佳清洗周期工况下,我国因空冷器灰垢造成的年累计经济损失为6.48亿元;而现场年清洗2次运行工况下,单位容量空冷机组年累计灰垢费用可达7396.4元·MW-1·a-1,年累计灰垢造成的费用约为10.58亿元。通过最佳清洗周期优化,年累计节约空冷器灰垢费用约4.1亿元。

(4)空冷器灰垢费用评估模型和最佳清洗周期优化算法可扩展应用到表面式和混合式间接空冷系统,在获取间接空冷系统空冷散热器灰垢热阻时变特性的前提下,其分析方法与直冷系统相同。

符 号 说 明

C——年累计灰垢费用,元·a-1 Cc——年累计灰垢总运行经济损失,元·a-1 Cf,a,Cf,m——分别为单次清洗周期内累计灰垢增长费用和灰垢剩余费用,元 Cmain——单次清洗周期内清洗维护费,元 Cr——年累计冗余面积费用,元·a-1 ce,cs——分别为电力消耗费和人员工资费用,元 cf,cm——分别为每天的灰垢增长费用和剩余费用,元·d-1 cp——空气的比定压热容,kJ·kg-1·K-1 cw,cd——分别为除盐水消耗费和清洗设备年折旧费,元 Ep——燃煤机组上网电价,元·(kW·h)-1 Fa——空冷器总换热面积,m2 G——冷却空气质量流量,kg·s-1 hf,hc——分别为灰垢状态、清洁状态汽轮机排汽焓,kJ·kg-1 i——年金融利率,% Ka,Kc——分别为积灰状态和清洁状态空冷器总传热系数,W·m-2·K-1 k——机组年利用率,% n——电站使用年限,a nc——空冷器运行期间内需要清洗的次数,次 nd——清洗设备使用年限,a Pf——电功率,kW Pr——空冷器总冗余费用,元 Qe——汽轮机排汽热负荷,kW qm,e——汽轮机排汽流量,kg·s-1 Rf,Ra,Rc——分别为灰垢热阻,空冷器积灰与清洁状态总换热热阻,m2·K·W-1 tn,ta,ta,o——分别为汽轮机排汽的凝结温度、空冷器入口和出口空气温度,℃ Δta——空冷器冷却空气温升,℃ Δt0——空冷器对数平均温差,℃ vd——清洗设备原值,元 ηd——预计净残值率,% ηt,ηm,ηe——分别为汽轮机低压缸内效率、发电机效率和机械效率,% τ——环境高温时限,d τci,τcp——分别为空冷器清洗间隔、清洗时间,d τd——机组每天运行时间,h

References

[1] 唐桂忠, 张广明, 巩建鸣. 基于模糊粗糙集和事例推理的凝汽器真空故障诊断 [J]. 化工学报, 2011, 62 (8): 2227-2231. DOI: 10.3969/j.issn.0438-1157.2011.08.024.

TANG G Z, ZHANG G M, GONG J M. A new method for fault diagnosis of condenser vacuum based on fuzzy rough set and case-based reasoning [J]. CIESC Journal, 2011, 62 (8): 2227-2231. DOI: 10.3969/j.issn. 0438-1157.2011.08.024.

[2] BUTLER C, GRIMES R.The effect of wind on the optimal design and performance of a modular air-cooled condenser for a concentrated solar power plant [J]. Energy, 2014, 68: 886-895.

[3] 刘丽华, 杜小泽, 杨立军, 等. 太阳辐射对电站直接空冷系统运行的影响 [J]. 化工学报, 2010, 61 (10): 2535-2539.

LIU L H, DU X Z, YANG L J,. Influence of solar radiation on operation of a direct air-cooling condenser system [J]. CIESC Journal, 2010, 61 (10): 2535-2539.

[4] LIU J Z, HU Y, ZENG D L,. Optimization of an air-cooling system and its application to grid stability [J]. Applied Thermal Engineering, 2013, 61: 206-212.

[5] LI L, DU X Z, ZHANG Y W,. Numerical simulation on flow and heat transfer of fin-and-tube heat exchanger with longitudinal vortex generators [J]. International Journal of Thermal Sciences, 2015, 92: 85-96.

[6] 杨建国, 张海珍. 直接空冷凝汽器单排翅片管换热性能试验研究 [J]. 中国电机工程学报, 2012, 32 (35): 74-79. DOI: 10.13334/ j.0258-8013.pcsee.2012.35.013.

YANG J G, ZHANG H Z. Experimental research on heat transfer performance for finned-tubes of direct air-cooled condensers [J]. Proceedings of the CSEE, 2012, 32 (35): 74-79. DOI: 10.13334/j.0258-8013.pcsee.2012.35.013.

[7] 杨立军, 杜小泽, 杨勇平, 等. 火电站直接空冷凝汽器灰垢监测 [J]. 热能动力工程, 2007, 22 (2): 172-175.

YANG L J, DU X Z, YANG Y P,. Monitoring of dust accumulation on direct air-cooled steam condenser in thermal power plant [J]. Journal of Engineering for Thermal EnergyPower, 2007, 22 (2): 172-175.

[8] 郭民臣, 任德斐, 李鹏. 空冷凝汽器灰垢对运行调节影响的计算分析 [J]. 中国电机工程学报, 2012, 32 (11): 60-65. DOI: 10.13334/j.0258-8013.pcsee.2012.11.012.

GUO M C, REN D F, LI P. Computational analysis of the influence of dust accumulation on operation and regulation of air-cooled steam condensers [J]. Proceedings of the CSEE, 2012, 32 (11): 60-65. DOI: 10.13334/j.0258-8013.pcsee.2012.11.012.

[9] ERIC F. Improve ACC performance with automated pressure washing [EB/OL]. [2016-02-02]. http://www.powermag.com/o _and_m//o_and_m/ Improve-with- Automated-Pressure-Washing_3465.html.

[10] 赵波, 杨善让, 张纲, 等. 空冷凝汽器灰垢干式吹扫系统现场实验研究 [J]. 中国电机工程学报, 2013, 33 (35): 28-35. DOI: 10.13334/j.0258-8013.pcsee. 2013.35.009.

ZHAO B, YANG S R, ZHANG G,. A site simulation test on compressed air blowers for ash fouling of air cooled condensers [J]. Proceedings of the CSEE, 2013, 33 (35): 28-35. DOI: 10.13334/ j.0258-8013.pcsee. 2013.35.009.

[11] 何青, 刘婧, 赵晓彤, 等. 直接空冷凝汽器干式吹扫系统喷嘴结构特性 [J]. 中国电机工程学报, 2015, 35 (13): 3351-3357. DOI: 10.13334/j.0258-8013.pcsee. 2015. 13.019.

HE Q, LIU J, ZHAO X T,. Characteristics of nozzle structure of dry air blowing system for direct air-cooled condenser [J]. Proceedings of the CSEE, 2015, 35 (13): 3351-3357. DOI: 10.13334/j.0258-8013.pcsee.2015. 13.019.

[12] EPSTEIN N. Optimum evaporator cycles with scale formation [J]. The Canadian Journal of Chemical Engineering, 1979, 57: 659-661.

[13] THACKERY P A. The cost of fouling in heat exchanger plant [J]. EffluentWater Treatment Journal, 1980, 20 (3): 111-115.

[14] VAN NOSTRAND W L, LEACH S H, HALUSKA J L. Economic penalties associated with the fouling of refinery heat transfer equipment [J]. Fouling of Heat Transfer Equipment, 1981: 619-643.

[15] CRITTENDEN B D, KHATER E H. Economic fouling resistance selection [J]. Fouling of Heat Transfer Equipment, 1981: 645-652.

[16] ZUBAIR S M, SHEIKH A K, SHAIK M N. A probabilistic approach to the maintenance of heat-transfer equipment subject to fouling [J]. Energy, 1992, 17 (8): 769-776.

[17] ZUBAIR S M, QURESHI B A. A probabilistic fouling and cost model for plate-and-frame heat exchangers [J]. International Journal of Energy Research, 2006, 30 (1): 1-17.

[18] 张宝, 张春发. 凝汽器清洁度优化管理模型 [J]. 华北电力大学学报(自然科学版), 2002, 29 (1): 21-25.

ZHANG B, ZHANG C F. Optimal management model for condenser cleanliness [J]. Journal of North China Electric Power University (Natural Science Edition), 2002, 29 (1): 21-25.

[19] 徐志明, 杨善让, 郭淑青, 等. 电站凝汽器污垢费用估算 [J]. 中国动力工程学报, 2005, 25 (1): 102-106.

XU Z M, YANG S R, GUO S Q,. Estimation of expenditure in power station incurred by condenser fouling [J]. Chinese Journal of Power Engineering, 2005, 25 (1):102-106.

[20] 吴双应, 苏畅, 李友荣. 基于热力学第二定律的换热器最佳清洗周期的确定 [J]. 化工学报, 2009, 60 (2): 279-286.

WU S Y, SU C, LI Y R. Determination of optimal cleaning cycle for heat exchanger subject to fouling based on the second law of thermodynamics [J]. CIESC Journal, 2009, 60 (2): 279-286.

[21] 樊婕, 李继龙, 刘琳琳, 等. 换热器网络设备面积与清洗时序同步优化 [J]. 化工学报, 2014, 65 (11): 4484-4489. DOI: 10.3969/ j.issn.0438-1157.2014.11.038.

FAN J, LI J L, LIU L L,. Simultaneous optimization of areas and cleaning schedule for heat exchanger networks [J]. CIESC Journal, 2014, 65 (11): 4484-4489. DOI: 10.3969/j.issn.0438-1157.2014.11.038.

[22] 严宏强, 程钧培, 都兴有, 等. 中国电气工程大典: 第4卷·火力发电工程(下) [M]. 北京: 中国电力出版社, 2009: 1201.

YAN H Q, CHENG J P, DOU X Y,. China Electrical Engineering Canon: Volume 4·Thermal Power Project [M]. Beijing: China Electric Power Press, 2009: 1201.

[23] 杨善让, 徐志明, 孙灵芳. 换热设备的污垢与对策 [M]. 2版. 北京: 科学出版社, 2004: 69.

YANG S R, XU Z M, SUN L F. Fouling and Countermeasures of Heat Transfer Equipment. [M]. 2nd ed. Beijing: Science Press, 2004: 69.

Cost estimation and optimal cleaning cycle optimization of ash fouling for air cooling condenser

ZHAO Bo, YANG Shanrang, LIU Zhichao, CAO Shengxian

(School of Automation Engineering, Northeast Dianli University, Jilin 132012, Jilin, China)

The suspended particulate matter of cooling air easily agglomerated the ash fouling in the finned channel of air cooling condenser (ACC). Its low thermal conductivity severely reduced the transfer performance of ACC, endangered the security and affected the thermal efficiency for direct air cooling (DAC) plant. Aiming at minimizing the year accumulation cost caused by ash fouling, a new optimization algorithm of optimal cleaning cycle of ACC was presented in this paper based on product loss and cleaning maintenance costs. Then, by jointing the cost of redundant area of ACC, an evaluation and calculation model of ash fouling cost was established. Based on the ACC parameters of 600 MW DAC power plant, the drop rate prediction model of ash fouling resistance was established by the experiment data of site online monitoring. The example analysis results showed that the best cleaning cycle was 28.3 d and the annual cleaning frequency was 8 times for the 600 MW DAC plant, and then, the annual ash fouling cost of unit capacity plant was 4528.3 yuan·MW-1·a-1. According to the national installed capacity of 143 million kW in 2014, the annual accumulation cost of ash fouling was as much as 648 million yuan·a-1for our whole country. Compared with the site operation condition of annual cleaning 2 times, the ash fouling cost can be saved 2868.1 yuan·MW-1·a-1and the annual accumulation eliminable cost was 410 million yuan·a-1.

air cooling condenser; fouling; prediction; cleaning cycle; optimization; cost estimation

supported by the National Natural Science Foundation of China (51376042) and the Technology Planning Project of Jilin City (20156403).

date: 2016-02-03.

ZHAO Bo, rerbertzhao@163.com

TK 124

A

0438—1157(2016)09—3927—09

10.11949/j.issn.0438-1157.20160152

国家自然科学基金项目(51376042);吉林市科技计划项目(20156403)。

2016-02-03收到初稿,2016-04-19收到修改稿。

联系人及第一作者:赵波(1985—),男,博士,讲师。