电液静力加载试验系统安全保护策略研究

窦雪川,郝岩研,杨志鹏,李 红

电液静力加载试验系统安全保护策略研究

窦雪川,郝岩研,杨志鹏,李 红

(北京强度环境研究所,北京,100076)

安全保护策略在静力加载试验中对试件起到重要的安全保护作用。以实际电液静力加载试验系统为例,对试验要求分析研究,设计一种全面的安全保护策略,通过试验验证其在系统工作异常时,有效的保证了试验安全。

静力加载;安全保护;控制系统;保护模块

0 引 言

电液静力加载试验系统通常工作在高压力、高输出载荷的状态,其稳定性和安全性十分重要,一旦出现工作异常,往往会造成系统失控、执行机构动作失误、输出载荷超过额定工作范围等情况,严重时会损坏加载对象,造成试验失败,对操作人员和系统造成安全事故。因此,全面可靠的安全保护措施对于电液静力加载试验系统来说是必要的,系统应当对异常情况进行判断,并具有自动保护功能[1, 2]。目前市场上使用范围较广的伺服控制器一般都是针对疲劳等试验工况设计,其保护策略不能完全满足静力加载试验的使用需求。

本文以实际应用中某多通道电液静力加载试验系统为例,分析静力试验中可能出现的异常情况和安全隐患,设计全面的安全保护策略,供试验使用,以保证静力加载试验的安全。

1 安全保护策略原理

电液静力加载试验系统用于给各种试验件施加载荷,确定试件结构在一定载荷作用下的应力分布、承载能力和稳定性,从而合理评价结构的完整性和耐用性,使产品能够很好地满足预期的设计要求,降低产品研制周期和开发费用[3~5]。

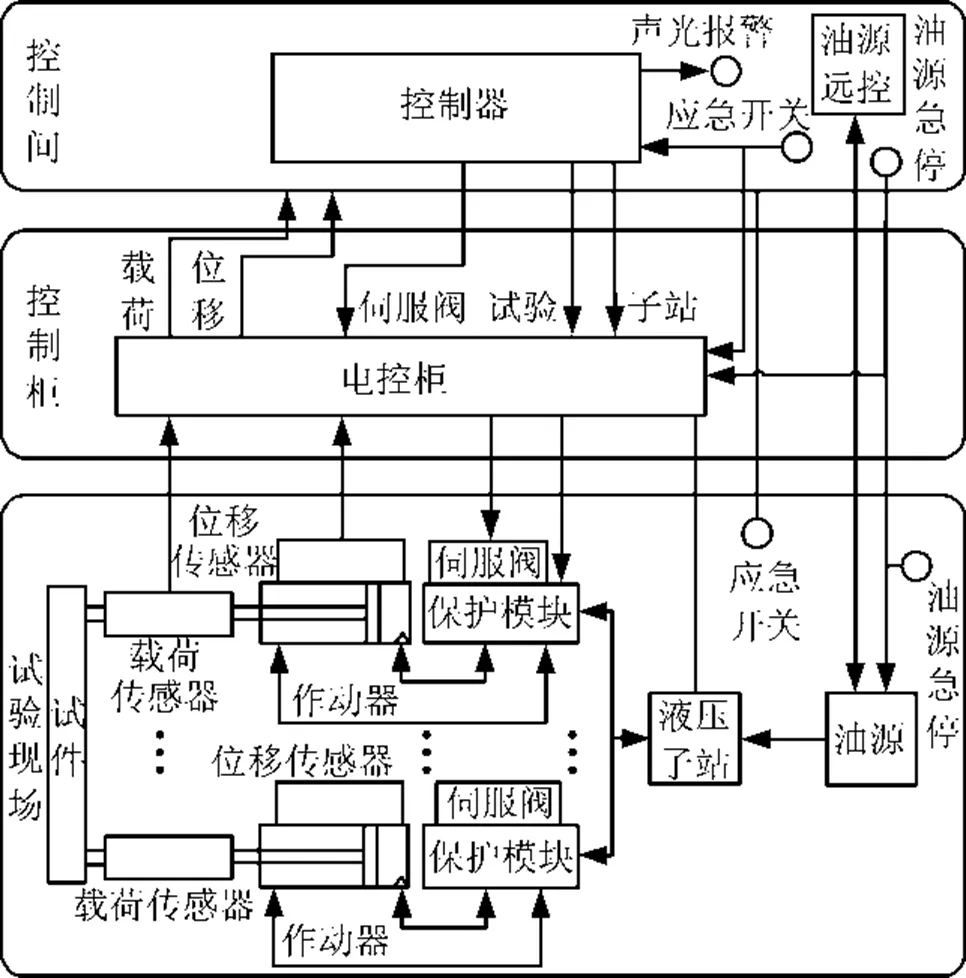

本文所用多通道电液静力加载试验系统采用液压伺服控制方式,系统构成如图1所示。

图1 静力加载试验系统构成示意

在静力试验过程中,试件上不同加载点设置的加载谱一般各不相同,难以准确预见破坏发生的通道、破坏时临界点。

载荷误差是衡量系统加载精度的重要指标,当试件发生破坏或结构进入屈服阶段,某些通道的载荷反馈将出现突变,使载荷误差突然变大。因此,对于大部分试验,都可以使用载荷误差作为破坏信号。在某些试验中,也使用绝对位置信号作为破坏判断信号,即作动器位置超过某值时,认定为破坏。

出现加载误差超限时,为保证试件和在场试验人员的安全,不同加载点对系统的保护需求也不尽相同,如保持当前位置、保持当前加载载荷或者立即卸载等。此外,异常情况出现往往较为突然,难以手动干预,需要系统具有自动判断并及时处理异常情况的能力。

根据静力加载试验的特点,系统设计了相应的安全保护策略,根据多种试验需求单独设定各加载通道的安全保护机制。系统在危险情况下,自动开启保护模式,各通道按预定机制进行保护。

另外,系统某些分系统和元器件的异常工作状态不容易及时发现,但会对系统整体造成损坏,影响试验进程和系统使用寿命,这部分也需要实时监控。

系统安全保护策略涉及系统的各个部分,主要与控制系统和油源密切相关。各部分保护策略配合使用,才可能使系统得到全面完善的保护。

2 伺服控制系统安全保护策略

电液静力加载试验系统中,整体安全保护策略由控制系统实现。控制系统具有多项安全功能。

2.1 实时监测

控制系统具有全面的实时监测功能,可以及时发现系统的异常工况,以便在最短时间内采取有效措施。具体功能如下:

a)在试验开始前可以自动检测系统的各类硬件是否工作正常。

b)实时监测系统各项参数和状态。监测目标包括反馈超限、反馈误差超限、载荷对比超限、系统掉电、系统故障等。其中,载荷传感器采用双桥路输出,防止单桥路采集信号异常。系统掉电和系统故障包括油源急停和故障信号,油源出现异常时,控制系统可接收故障信号并及时报警。

c)系统安全监测采用实时多级误差(如3级误差:小超差、正常超差、严重超差)判断,每级误差大小都能设定,各级误差能执行不同的误差处理动作,如卸载、保载、回零等。

2.2 安全保护触发

控制系统一旦实时监测到加载超差,可触发相应的安全保护。安全保护主要包括两种形式:一种是控制模式转换,一种是保护模块触发。这两种保护主要针对极限情况,每次试验可根据不同试验工况在两者之间选择一种设置执行。

2.2.1 控制模式转换

对结构件进行多点协调加载的静力试验时,一旦载荷突变,触发载荷误差超限,系统应立刻采取有效的安全保护策略,以免试验件由于载荷失衡或在无承载能力的情况下继续承受对其施加的载荷,导致结构件全局的破坏。此时,控制系统从载荷控制状态立刻切换到位置控制状态,保证伺服作动器处于当前位置,以最大限度防止试验件进一步破坏,方便试验人员判断试验件的第一破坏点以及破坏状况,便于准确分析试验件结构的薄弱之处。

正常工作状态下,控制系统根据工况对实际反馈信号和指令之间的加载误差进行设置,一般设置在2%~5%之间。在载荷控制状态下,控制系统同时对载荷和位移信号进行采集,载荷信号作为控制量,位移信号不参与控制。一旦实际反馈信号和指令之间的误差超过设定限值,自动触发安全保护,此时,系统立刻停止执行加载谱,在一个控制周期内(控制周期为0.004 s)将载荷控制切换为位移控制,以当前载荷控制状态下的作动器位移采集信号作为位移控制指令,将伺服作动器维持在力控和位控转换时刻的位置。解决异常工况后,试验人员可根据试验需要,安全地解除保护,然后选择继续加载、逐级同步卸载或直接卸载,经实际测试,解除保护时的冲击不大于1%,可满足试验需求。

2.2.2 保护模块触发

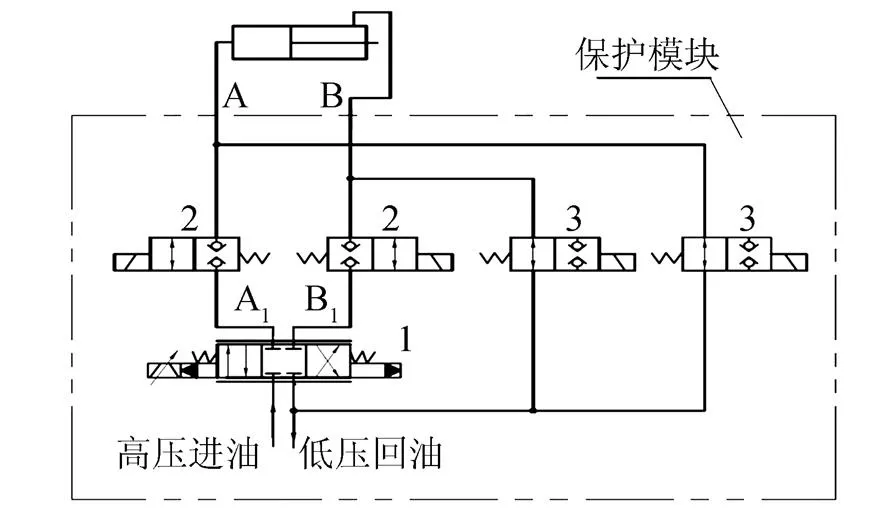

本系统伺服作动器配置有保护模块,具有油液过滤、卸载、断电保护、过载保护等多种功能。保护模块可与伺服作动器集成为一体,也可分体安装。紧急情况发生时,保护模块保护功能被触发,控制系统控制保护模块执行相应保护措施[6]。模块原理见图2。

保护模块上设置了伺服阀和两组换向阀:一组用于实现保载功能,一组用于实现卸载功能。系统正常工作时,保护模块处于非保护模式,此时伺服阀可正常控制伺服液压缸精确执行规定动作。一旦加载出现异常,触发保护策略,使保护模块进入保护模式。保护模式有两种:一种为保载模式,一种为卸载模式,对应保护模块上的两组换向阀,操作人员可根据系统使用工况选择设置保护模式。不同通道可设置不同的保护模式。

图2 保护模块原理

1—伺服阀;2—常闭电磁阀;3—常开电磁阀;

A、B—液压缸两腔;A1、B1—伺服阀油口

将保护模块设置为保载模式时,保载阀将伺服液压缸内的油液锁死在两腔之内,保持当前的加载状态,模块实现保载功能;将保护模块装置设置为卸载模式时,伺服液压缸两腔和伺服阀输出同时与回油沟通,油液瞬间泄回回油管路,模块实现卸载功能。

控制系统和保护模块供电线路上设置了UPS,系统整体掉电时,不影响保护模块保护功能的实现。保护模块保载、卸载功能实现简单方便,稳定性高。

2.3 急 停

系统具备2个应急开关,控制间和现场各1个,2个应急开关串联使用。急停开关可将控制信号分别发给控制器和电控柜中的可编程逻辑控制器(Program Logic Control,PLC),这样可在控制器失控的状态下,直接控制PLC执行保护动作。按下任意一个应急开关后,立即触发保护模块,使保护模块执行试验前设置的安全保护策略。应急开关具备声光报警功能。一般异常工况不需使用急停开关,但在伺服阀失控等自动保护功能无效的情况下,急停开关可有效防止系统进一步失控。

3 油源安全保护策略

油源系统在工作过程中一旦出现超温、超压或液位超限等情况,可能为泵组或元器件损坏造成油源故障,会对系统造成严重影响,因而需要具有全面的安全保护措施[7, 8]。本油源系统提供了本地/远程控制及同时报警提示,方便操作者实时掌握油源系统的工作状态,并在紧急情况下及时采取有效的安全保护措施。

油源本地控制柜操作界面采用手动按钮方式,设置有本地/远程控制切换旋钮,可以方便地在本地和远程之间操作和切换。操作面板上设置油源状态显示,包括油温、压力、液位、泵启停状态、卸荷状态、滤油器超限等。

远程控制操作界面对油源液位、液温、油压、过滤器状态、泵吸油口蝶阀开启状态、泵的工作时间进行监控,可实现远程调压、卸荷和液位液温及油压等报警参数设置。

油源系统的液位、液温、油压报警根据异常情况的紧急程度,分为3档,分别为正常工作状态、接近极限状态和极限状态,油源系统接近极限状态时,本地和远程两处同时报警提示;达到极限工作状态时,泵组自动停机,以保障油源和整体系统的安全。

当高压过滤器或回油过滤器等堵塞时,过滤器报警指示灯变为红色,提示操作者及时更换滤芯。

泵的吸油口蝶阀如果处于关闭状态,也可以在远程操作界面显示为红色报警,此时与之对应的泵无法开启,有效防止误操作引起的吸空损坏等。

本地和远程操作界面均设置有手动急停按钮,方便操作者在紧急情况下及时停机卸荷。

油源在出现异常掉电、通讯中断或上述其他故障需要停机时,除油源本地或远程控制报警外,还将报警信号发送至控制系统,使其开启保护模式,并同时报警,通知试验操作人员及时采取有效措施,保障系统和试验安全。

4 保护效果

在实际系统中,采用模拟试件模拟真实试验过程可能遇到的异常工况,以验证各个环节安全保护策略的有效性。

4.1 控制系统保护效果验证

4.1.1 控制模式转换效果

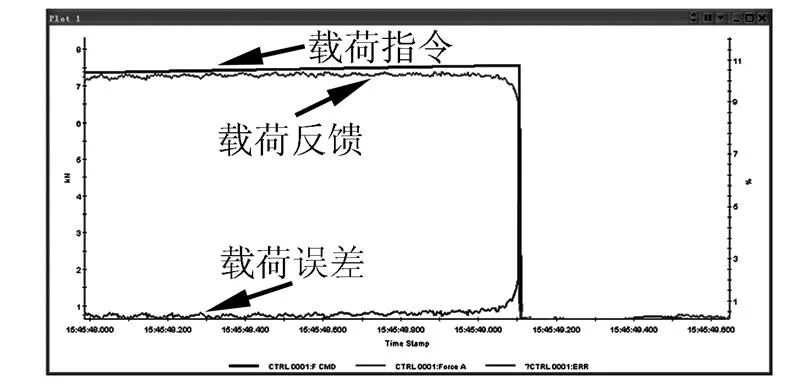

用铸铁棒作为模拟试件,设置系统自动触发安全保护策略,模拟真实的静力加载破坏试验,检验控制模式转换保护策略是否满足试验要求。

设置系统实际加载载荷和指令载荷超差限值为5%时自动触发安全保护策略。试件在试验前及触发保护后的状态如图3所示。由图3可以看出,试件已经屈服,处于将坏而未坏的中间状态,试件被拉长,但未断裂,在触发保护后未被进一步破坏。

图4为系统触发保护瞬间,载荷控制转为位置控制的曲线。系统触发保护前,载荷指令不断增加,位移指令为零,此时载荷指令为主控制指令,位移指令不起作用,载荷反馈跟随载荷指令上升。当两者的误差超过设定值时,触发保护,控制模式由载荷控制转换为位移控制,此时载荷指令失效,突降为0,同时位移指令生效,从0突变为当前位移反馈值,作动器动作跟随位移指令保持位置不变,伺服阀基本无开口。

a)试验前

b)触发保护后

图3 试件在试验前后状态

a)载荷控制超差触发保护

b)载荷控制转位置控制局部放大

图4 载荷控制转位置控制曲线

控制模式转换保护策略设置方便,使用灵活,但对控制系统依赖性较强,一旦控制系统出现故障,系统将会比较危险。

4.1.2 保护模块保护效果

经大量试验证明,保护模块启动保载功能后,可以保证伺服作动器在1 min内压力下降不超过工作压力的5%,5 min内压力下降不超过工作压力的10%,使操作人员在工作异常状态下有足够的时间检查试验状态,进一步采取有效措施;启动卸载功能后,可以保证伺服作动器内压力在200 ms内卸到0,及时卸掉试验件上所加载荷,防止试验件被进一步破坏,有效保障试验安全。

保护模块保护策略应用方便,可靠性高。但由于液压元件的特性,作动器和保护模块阀块内部存在微量内泄,保载状态下保载压力会缓慢变化,这对加载要求较高的试验来说需要慎重考虑。

4.2 油源保护效果验证

通过操作油源实现超温、超压、液位超限、掉电等异常工作状态,模拟油源在工作状态异常时的报警和保护策略。试验证明,油源在超温、超压、液位超限等状态下,可以及时自动停车,同时向控制系统发出声光报警信号。油源系统掉电或通讯中断时同样可以向控制系统发出报警,提醒试验操作人员及时采取有效措施,保证试验安全。

5 结 论

通过以上模拟试验,验证了电液静力加载试验系统安全保护策略对试件的保护效果是及时有效的。

试验结果证明,采取安全保护策略以后,试验加载过程中出现异常状态时,系统能够及时停止加载,有效防止试件或者系统的损坏,同时,提供声光报警,提醒现场试验人员。该安全保护策略为试验操作人员提供了充足的时间研究分析异常状态,便于进一步采取适当措施。

总体来说,异常状态是难以完全避免的,试件有设计缺陷或加工缺陷时,试验可能出现加载异常的情况。另外,系统在使用过程中,也可能出现异常状态。因此在故障发生时,系统及时发出报警信号,自动或者手动采取有效保护措施,保障试验安全,是系统安全加载的重点。

[1] 黄献龙, 李尚义, 黄泽焕, 等. 静力试验用电液伺服加载系统的分析和实验——如何实现系统保护[J]. 导弹与航天运载技术, 2000(3): 30-33.

[2] 王茂, 黄丽莲. 运载火箭构件抗压强度测试的压力自动加载[J]. 哈尔滨工业大学学报, 2002(12): 838-842.

[3] 黄献龙, 李晨光, 赵克定. 多点电液伺服静力加载系统设计[J]. 试验技术与试验机, 1998(3): 11-13.

[4] 汪礼鹏. 用于结构静力试验的电液伺服加载系统的开发与研究[D]. 南京: 南京理工大学, 2013.

[5] 郭呈贺, 钱文翰, 陆元章. 二十四通道电液力控系统[J]. 液压气动与密封, 1996(1): 18-20.

[6] 姚汉红. 电液伺服控制系统的故障保护模块[J]. 液压与气动, 2002(1): 33-35.

[7] 张建慈, 张瑛. 液压系统中的安全保护措施——超压保护[J]. 机床与液压, 2002(1): 129-130.

[8] 彭熙伟, 宋永吉, 李占宏, 等.高压大流量液压泵站的设计[J]. 液压与气动, 2003(2): 9-11.

Research on the Protecting Tactic for the Electrohydraulic Static Testing Loading System

Dou Xue-chuan, Hao Yan-yan, Yang Zhi-peng, Li Hong

(Beijing Institute of Structure and Environment Engineering, Beijing, 100076)

The protecting tactic is very important for the test specimen in the electrohydraulic static loading test. In this paper an example is given to analyze and research on the testing request. The all-around protecting tactic is design. And its validity is proved.

Static loading; Protecting; Control system; Protecting module

1004-7182(2016)02-0047-04

10.7654/j.issn.1004-7182.20160210

TH137

A

2015-05-15

窦雪川(1983-),女,工程师,主要从事液压系统设计及集成