聚乙二醇(PEG)改性对无碳复写纸微胶囊粒径分布的影响

任大来 邵友元* 赵健祥 刘柳 苏丽娟 赵英

(1.东莞理工学院 化学与环境工程学院,广东东莞 523808;2.广东侨盛防伪材料有限公司,广东东莞 523208)

聚乙二醇(PEG)改性对无碳复写纸微胶囊粒径分布的影响

任大来1邵友元1*赵健祥1刘柳1苏丽娟1赵英2

(1.东莞理工学院化学与环境工程学院,广东东莞523808;2.广东侨盛防伪材料有限公司,广东东莞523208)

无碳复写纸所用的微胶囊由乳化液与三聚氰胺-甲醛树脂乳化合成。通过实验用聚乙二醇(PEG)对乳化液中的苯乙烯-马来酸酐(SMA-520)和三聚氰胺-甲醛树脂进行结构改性,实验结果表明:采用PEG-200改性可使微胶囊的粒度分布集中在6~9 μm,完全达到了无碳复写纸中微胶囊最佳粒经4~10 μm的要求。

微胶囊;乳化液粒径;苯乙烯-马来酸酐;聚乙二醇

无碳复写纸微胶囊是指一种由芯材(囊心物质)和壁材(囊壁)两部分组成的微型容器或包装物,其外形一般为球型,大小一般是几微米至几百微米。壁材一般为天然、半合成或全合成的高分子材料,而芯材是微胶囊的内核,一般是与壁材不反应的液体、固体、粉末或气体等[1]。在微胶囊的制备过程中,乳化剂是乳化液重要的组成部分,其作用是在分层溶液中利用自身的亲水基团(-COO-)和亲油基团(芳环)形成一种O/W或W/O型的球型胶束,而芯材就被胶束包裹在内,使芯材能均匀、稳定地分散在连续相中[2]。目前较多采用的乳化剂主要是丙烯酸类和马来酸酐类共聚物,其中应用较为广泛的是苯乙烯-马来酸酐交替共聚物(SMA)[3]。苯乙烯-马来酸酐交替共聚物(SMA)是通过苯乙烯单体与少量的马来酸酐单体反应制备而成,其具有良好的耐磨耐热性和尺寸稳定等特点[4]。其化学式与形成乳化液胶束原理示意图如图1~2所示。

图1 SMA交替共聚物结构示意图

图2 色油和SMA-520乳化示意图

随着经济的发展,伪造(假冒)与防伪之间的竞争越来越激烈。加强防伪技术在纸品上使用十分迫切。防伪纸品中使用最广用量最多的是无碳复写纸,无碳复写纸的防伪质量中最关键的因素是微胶囊的粒径分布,它决定了无碳复写纸品质的优劣。粒径分布是微胶囊的核心指标之一,微胶囊粒径较小(小于4 μm),则难以破裂使显色不明显效果差;微胶囊粒径较大(大于10 μm),则容易在涂布加工时破裂显色从而影响产品质量。把微胶囊的粒径都做到5 μm是理想化,但实际制造不可能达到[5]。本团队通过在东莞市天盛特种纸制品有限公司对微胶囊的制备和工业生产进行了研究学习,对该公司工业生产上的微胶囊进行设计方案改性,取得一系列的成果,尤其在微胶囊的粒径分布上的改性,更是取得了突破。我们通过在工业乳化液和三聚氰胺-甲醛树脂基础配方上加入PEG-200,成功地使微胶囊中囊芯乳化液的粒径分布集中在6~9 μm左右。显然,这项成果若能应用到工业生产上就会大大地提高了无碳复写纸的稳定性,提高了产品的质量。

1 实验部分

1.1原理方法

1.1.1乳化液的改性原理

工业乳化液主要由SMA-520,片碱和水组成。SMA-520是溶于碱成阴离子乳化剂,对乳化液的粒径分布起主要作用,对SMA-520的改性有以下方法[4]:①酯化改性(羟基与苯乙烯-马来酸酐的羧基反应);②氨化改性(马来酸酐可以和伯胺或仲胺进行酰胺化,酰亚胺化反应);③苯环接枝改性(磺化反应,酸性更强);④引入功能性基团(与苯乙烯-马来酸酐的羧基反应);⑤引入第三单体(通过第三单体的共聚进行改性)[12];⑥带上电荷(使苯乙烯-马来酸酐成阳离子乳化剂)。片碱为96 % NaOH,主要用来调节pH,促进SMA-520溶解,pH太低会使溶解时间过长或溶解不完全,工业上一般调节pH为4.2,高温加热使其溶解。水则作为溶剂。

1.2方案改性方向

1.2.1外在因素对微胶囊粒径的影响[13]

粒度分布的影响因素主要有搅拌方式和乳化剂,其他因素有搅拌速度、搅拌时间、pH、温度以及投料方式等。

1.2.2壁材的性质对微胶囊的影响

三聚氰胺-甲醛树脂作为壁材,需增大其韧性,防止制备出来的微胶囊容易破乳,交联度也不能太高,若交联度太高,在三聚氰胺-甲醛树脂继续和乳化液反应时,由于乳化液的酸性会使三聚氰胺-甲醛树脂在微酸环境下继续交联而固化,从而直接报废。

1.2.3改性方向

基于公司的要求、实验时间和设备,将着重研究三个方面:

1)探究苯乙烯-马来酸酐与乳化剂OP-10的最佳配比(复配的改性)。原理:乳化剂OP-10属于非离子型,对pH无影响,直接的复配使用。

2)苯乙烯-马来酸酐与聚乙二醇(200)的最佳配比(本质的改性)。原理:酯化反应,增加空间位阻,使形成的粒径增大,增加分子亲油性和韧性。

3)三聚氰胺-甲醛树脂制备的投料方式:①一次性投料;②分批投料。原理:使自缩聚反应 时,反应的对象有所差别,形成的树脂活性不同。

4)三聚氰胺-甲醛树脂与聚乙二醇配比的改性(本质改性,分批加入)。原理:在自缩聚反应时,聚乙二醇参与反应,增加空间位阻,增加自由体积,使树脂柔韧性增大[11]。

1.3仪器与试剂

表1 仪器一览表

表2 试剂一览表

1.4乳化液的制备与树脂的改性[10]

1.4.1苯乙烯-马来酸酐与乳化剂OP-10的最佳配比

1)自制胶水:按照工厂生产中SMA-520树脂,片碱和水的比例,先将片碱溶于烧杯中,然后加入到水浴加热(85 ℃)的烧瓶中,再慢慢加入称量好的SMA-520,调转速到300 rpm。为了避免起气泡,滴加2滴消泡剂。一直到固体粉末完全溶解为止,如有不纯则过滤后再使用。

2)复配胶水:按比例称取胶水与乳化剂OP-10的量,混合在一起,再加入5滴消泡剂,在500 rpm转速的搅拌机下搅拌5 min。

3)制备乳化液:称取色油,向胶水中加入色油。转速调至2 000 rpm,每15 min用光学显微镜目测一次乳化液的粒径,当目测到乳化液粒径较小时,改用激光粒度分析仪测其粒径分布,直到最大粒度小于10 μm就停止实验。

4)苯乙烯-马来酸酐与乳化剂的质量比例:① 1 ∶0.06;② 1 ∶0.074;③ 1 ∶0.75

三个比例分别重复步骤2)、3),得出实验结果。

1.4.2苯乙烯-马来酸酐与聚乙二醇(200)的最佳配比

1)自制胶水:按照工厂SMA-520树脂,片碱和水的比例,先将片碱溶于烧杯中,然后转移到水浴加热(85 ℃)的烧瓶中,再慢慢加入称量好的SMA-520,调转速到300 rpm。为了避免起气泡,滴加2滴消泡剂。一直到固体粉末完全溶解为止,如有不纯则过滤后再使用。

2)按比例称取胶水与聚乙二醇的量,混合在一起,再加入3滴消泡剂,在300 rpm转速的搅拌机下搅拌15 min。

3)称取色油,向胶水中加入色油。转速调至1 500 rpm,每15 min测一次粒度分布,最大粒度小于10 μm即停止搅拌。

4)苯乙烯-马来酸酐与聚乙二醇的质量比例:① 1 ∶0.037;② 1 ∶0.75。以此比例分别重复步骤2)、3)。

1.4.3改性三聚氰胺甲醛树脂+乳化液制备微胶囊

1)改性三聚氰胺甲醛树脂方案一(一次性投料):①称取三聚氰胺,水,甲醛于烧杯中,开启搅拌,缓慢滴加NaOH溶液调PH至8.5,搅拌至烧杯中无三聚氰胺沉积物;② 反应液转移至三口烧瓶中,水浴84 ℃搅拌加热40~60 min;③ 称取乙醇,加入反应体系,继续反应1 h;④时刻监测反应体系的水溶性(滴到清水中观察水溶性)。每15 min测一次。

2)改性三聚氰胺甲醛树脂方案二(分批投料):① 称取第一次投入量的三聚氰胺、水、甲醛于烧杯中,搅拌,缓慢滴加NaOH溶液,调至pH至9.0,搅拌至杯中无三聚氰胺沉淀物;② 将反应液移至三口烧瓶中,水浴84 ℃,搅拌加热10 min;③ 再重复第一步,称取第二次投入量,加入到三口烧瓶中,搅拌加热10 min;④ 再重复第一步,称取第三次投入量,加入到三口烧瓶中,搅拌加热30~50 min;⑤ 称取乙醇,加入反应体系,继续反应1 h。6 时刻监测反应体系的水溶性,每15 min测一次。

3)改性三聚氰胺甲醛树脂方案三(聚乙二醇参与分批投料):① 称取第一次投入量的三聚氰胺、水、甲醛、聚乙二醇于烧杯中,搅拌,缓慢滴加NaOH溶液,调至pH至9.0,搅拌至杯中无三聚氰胺沉淀物;② 将反应液移至三口烧瓶中,水浴84 ℃,搅拌加热10 min;③ 再重复第一步,称取第二次投入量,加入到三口烧瓶中,搅拌加热10 min;④ 再重复第一步,称取第三次投入量,加入到三口烧瓶中,搅拌加热30~50 min;⑤ 称取乙醇,加入反应体系,继续反应1 h;⑥ 时刻监测反应体系的水溶性,每15 min测一次。

4)制备微胶囊:按照配方配比称取乳化液和三聚氰胺甲醛树脂于三口烧瓶中,置于86 ℃水浴中,转速调为1 500 rpm,约2 h后,用激光粒度分析仪测微胶囊粒径的大小。再用玻璃棒简单涂布后,测各自白度;用吸管吸取少量的微胶囊溶于25 mL的烧杯中,再将其淋在下纸上放到烘箱里烘干观察破乳情况;也可以吸取一定量的微胶囊滴下纸上,多滴几个点,烘干滴上显色剂,观察破乳情况。

2 结果与讨论

2.1实验结果(加OP-10复配不同比例乳化液粒度分布图)

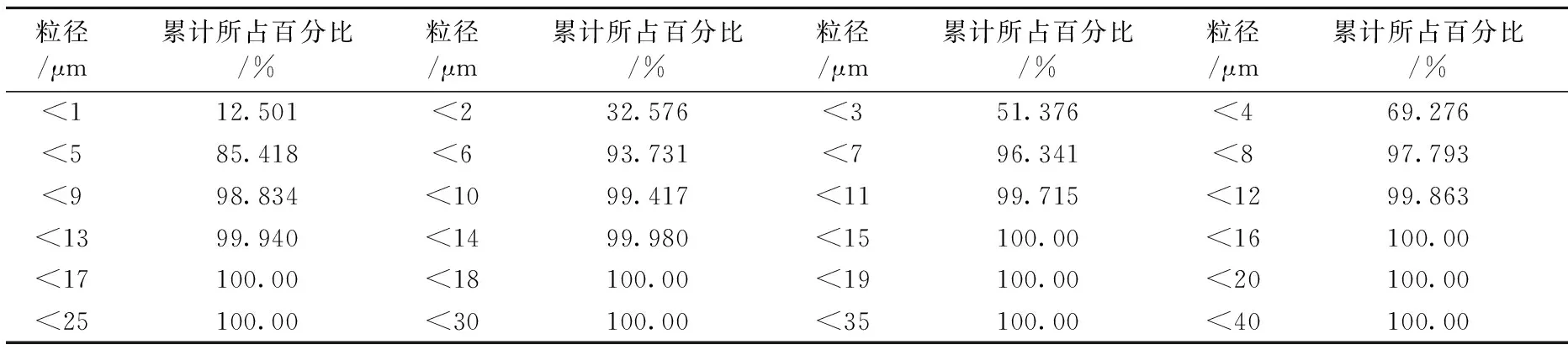

表3 比例为1 ∶0.06,2 000 rpm,15 min后乳化液粒径分布数据表

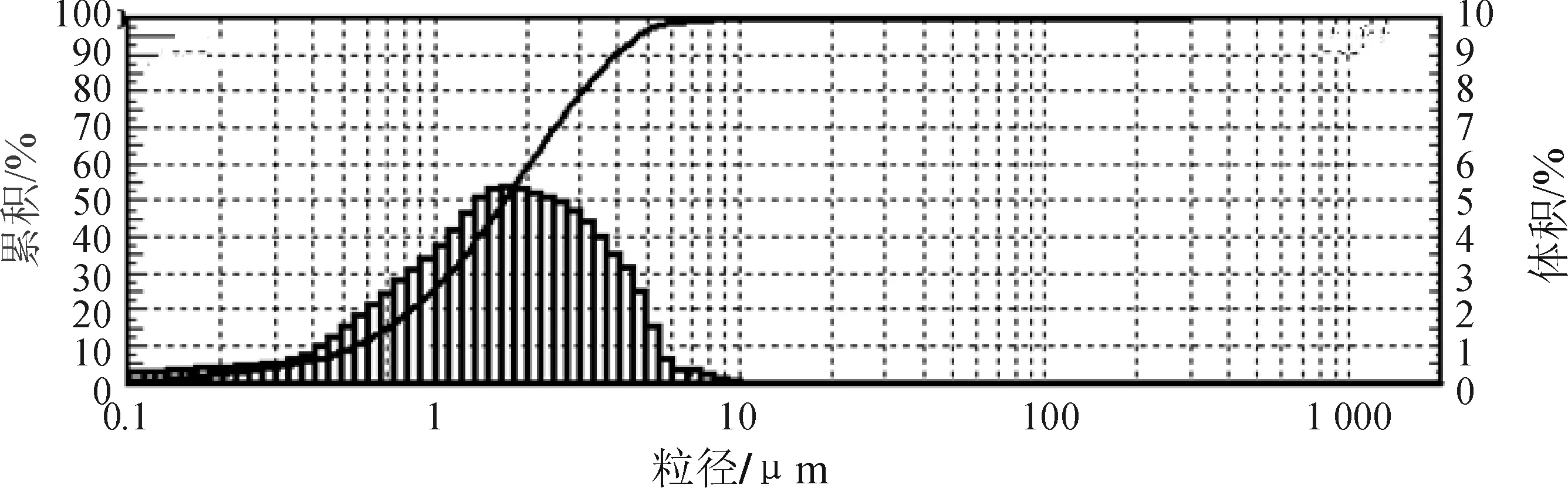

图3 加入6 %的OP-10,在2 000 rpm下,15 min后的粒径分布图

粒径/μm累计所占百分比/%粒径/μm累计所占百分比/%粒径/μm累计所占百分比/%粒径/μm累计所占百分比/%<128.476<262.201<381.324<492.020<597.825<699.558<799.834<899.950<999.999<10100.00<11100.00<12100.00<13100.00<14100.00<15100.00<16100.00<17100.00<18100.00<19100.00<20100.00<25100.00<30100.00<35100.00<40100.00

图4 加入6 %的OP-10,在2 000 rpm,25 min后得到的乳化液粒径分布图

粒径/μm累计所占百分比/%粒径/μm累计所占百分比/%粒径/μm累计所占百分比/%粒径/μm累计所占百分比/%<124.327<263.950<385.446<495.399<599.285<699.987<7100.00<8100.00<9100.00<10100.00<11100.00<12100.00<13100.00<14100.00<15100.00<16100.00<17100.00<18100.00<19100.00<20100.00<25100.00<30100.00<35100.00<40100.00

图5 加入7.4 %的OP-10,在2 000 rpm,25 min后得到的乳化液粒径分布图

粒径/μm累计所占百分比/%粒径/μm累计所占百分比/%粒径/μm累计所占百分比/%粒径/μm累计所占百分比/%<129.209<261.613<379.801<490.243<596.411<698.810<799.482<899.805<999.948<10100.00<11100.00<12100.00<13100.00<14100.00<15100.00<16100.00<17100.00<18100.00<19100.00<20100.00<25100.00<30100.00<35100.00<40100.00

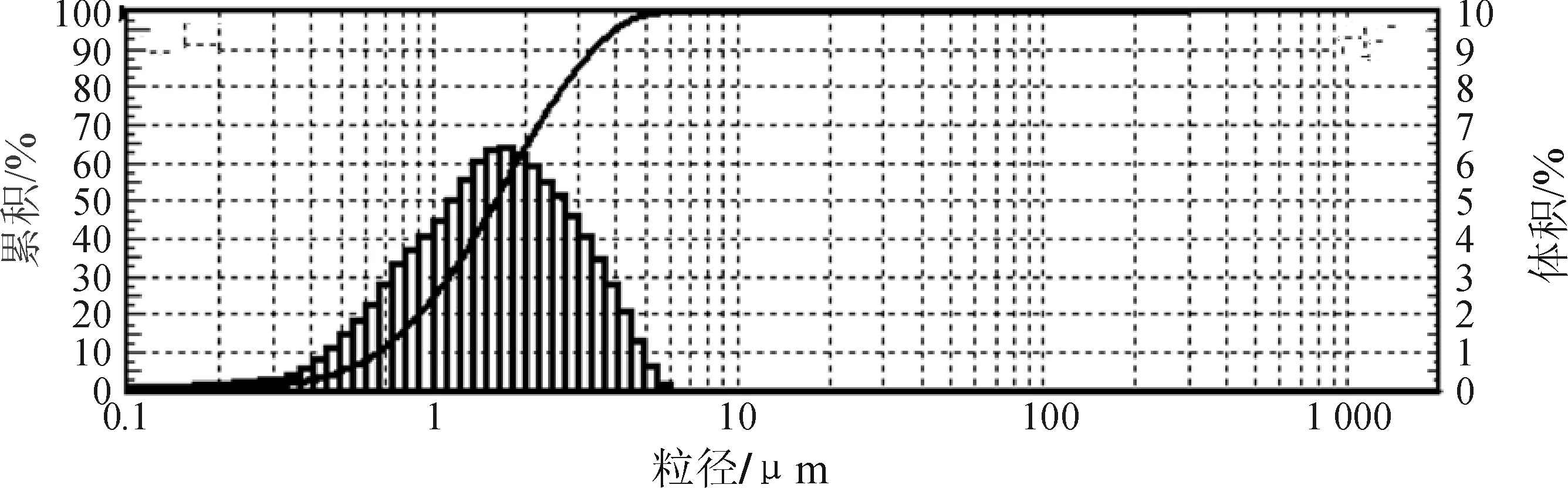

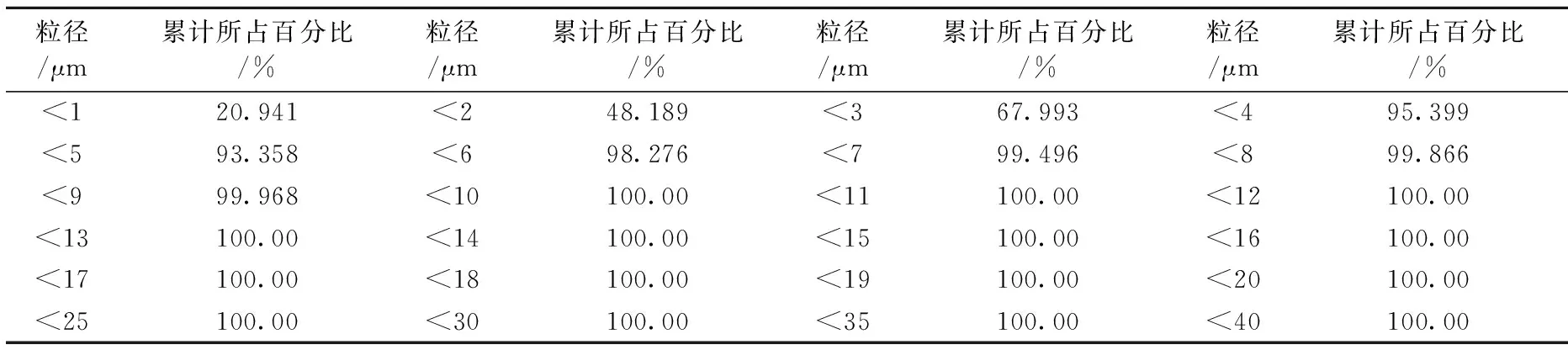

图6 加入7.4 %的OP-10,在1 000rpm,45 min后得到的乳化液粒径分布图

粒径/μm累计所占百分比/%粒径/μm累计所占百分比/%粒径/μm累计所占百分比/%粒径/μm累计所占百分比/%<120.941<248.189<367.993<495.399<593.358<698.276<799.496<899.866<999.968<10100.00<11100.00<12100.00<13100.00<14100.00<15100.00<16100.00<17100.00<18100.00<19100.00<20100.00<25100.00<30100.00<35100.00<40100.00

图7 加入75 %的OP-10,在1 500 rpm,2 h后得到的乳化液粒径分布图

乳化剂作为一种表面活性剂,可以在油/水界面吸附形成界面膜,对分散相乳滴具有一定得保护作用,使分散相乳滴在相互碰撞时不易聚集[6],对所制备微胶囊产品的分散性有极其重要的影响。常用的乳化剂主要分为阳离子型、阴离子型,两性型和非离子型,其中阴离子型和非离子型乳化剂形成的o/w乳液适合于利用原位聚合法来制备微胶囊。又由李亚敏[7]论文中得知OP-10,吐温-80,十二烷基苯磺酸钠和聚丙烯酸钠中OP-10所作乳化剂效果最好,所制得微胶囊表面形态完整、光滑且分散性好,无明显团聚现象发生。故本团队采用OP-10做复配乳化剂。

1)综上5个图,显而易见,加入OP-10乳化剂后,乳化液能够更快、更容易形成稳定乳化液,并且粒径更加集中,粒径小于4 μm的占有约90 %左右,这可以说明苯乙烯-马来酸酐和OP-10复配的乳化效果是有效的。从以上几个图还可以看出乳化液的粒径比较小,还没能大部分集中到6~8 μm之间。但与工厂生产的相比,形成乳化液的时间明显缩短,能降低生产成本。

2)由图3和图4比较得知,其他变量保持不变,改变搅拌的时间,发现搅拌时间越长,乳化液粒径越小。由图5和图6相比较得知,把转速调慢一倍,乳化液的粒径改变不大,但可以看出转速调慢后,所需的时间增加,乳化液粒径整体有比原来增大的趋势。可得:搅拌速度越小,粒径越大。

3)由图4和图5比较得知,随着乳化剂OP-10用量越多,粒径越小。当乳化剂用量过少时,界面膜中分子排列疏松,不能产生足够的立体屏障效应以起到空间稳定的作用,制备的微胶囊粒径过大,且分布不均[8]。再结合图5和图7可知,当乳化剂用量达到一定的时候,粒径又会变大。推测这是由于乳化剂含量增多,造成生成的囊状物也越多,所以相互之间碰撞结合成大粒径囊状物的几率增大。苯乙烯-马来酸酐与OP-10存在一个最佳用量比例,使得乳化液更稳定,更有利于工业生产要求。

苯乙烯-马来酸酐与乳化剂OP-10复配对乳化液的粒度分布实验中,添加乳化剂OP-10明显比工业上没有添加的使用更少搅拌时间,且粒度分布集中在1 μm~3 μm之间;随着OP-10用量增加,乳化液粒径先变小后变大,理论上中间必存在一个使乳化液较为稳定的最佳用量比例;此外,OP-10的用量对实验所用的时间有一定影响,还需进一步确定。

2.2实验结果(加聚乙二醇改性不同比例的乳化液粒度分布图)

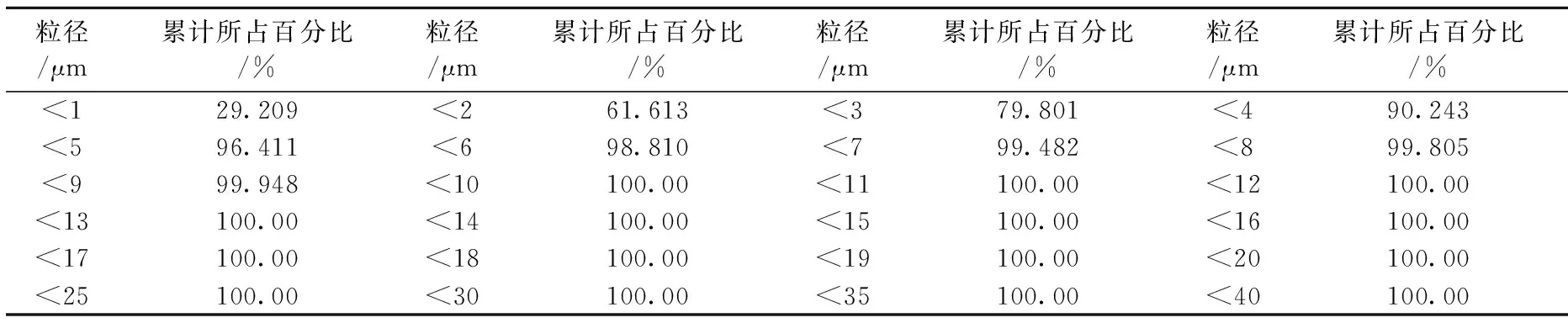

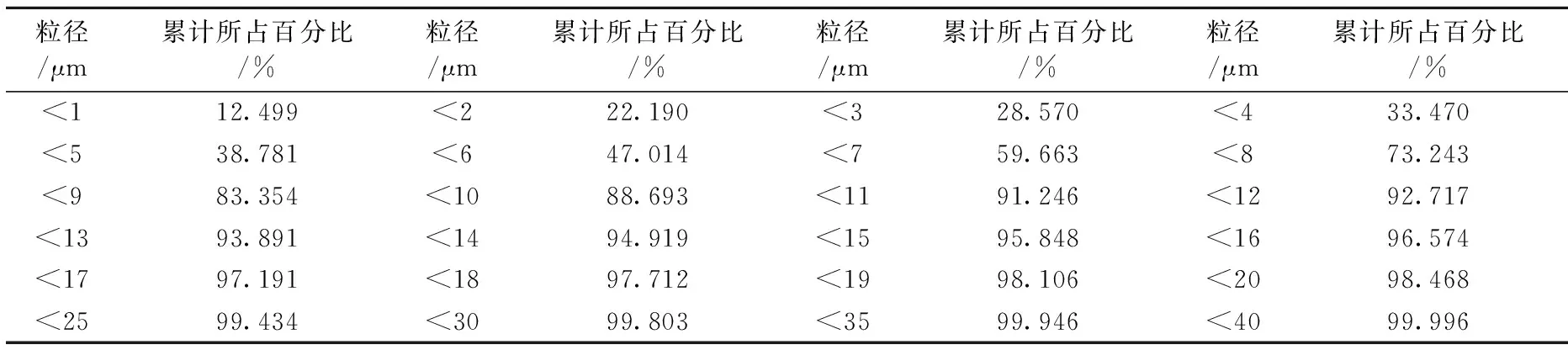

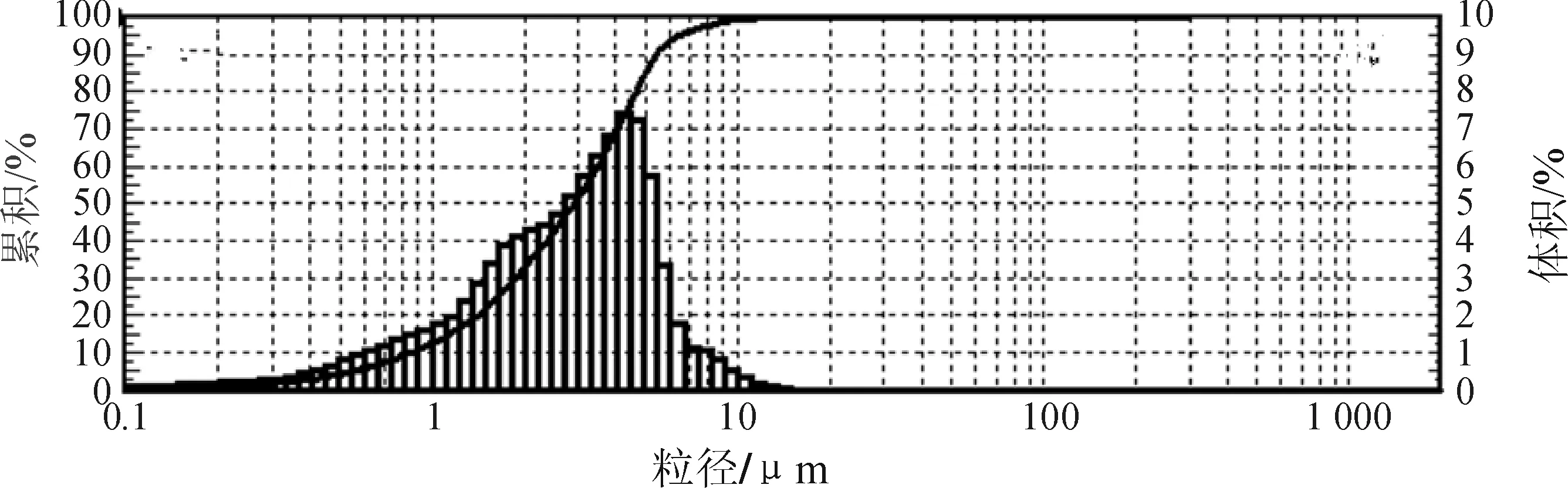

表8 比例为1 ∶0.037,1 500 rpm,2 h后乳化液粒径分布数据表

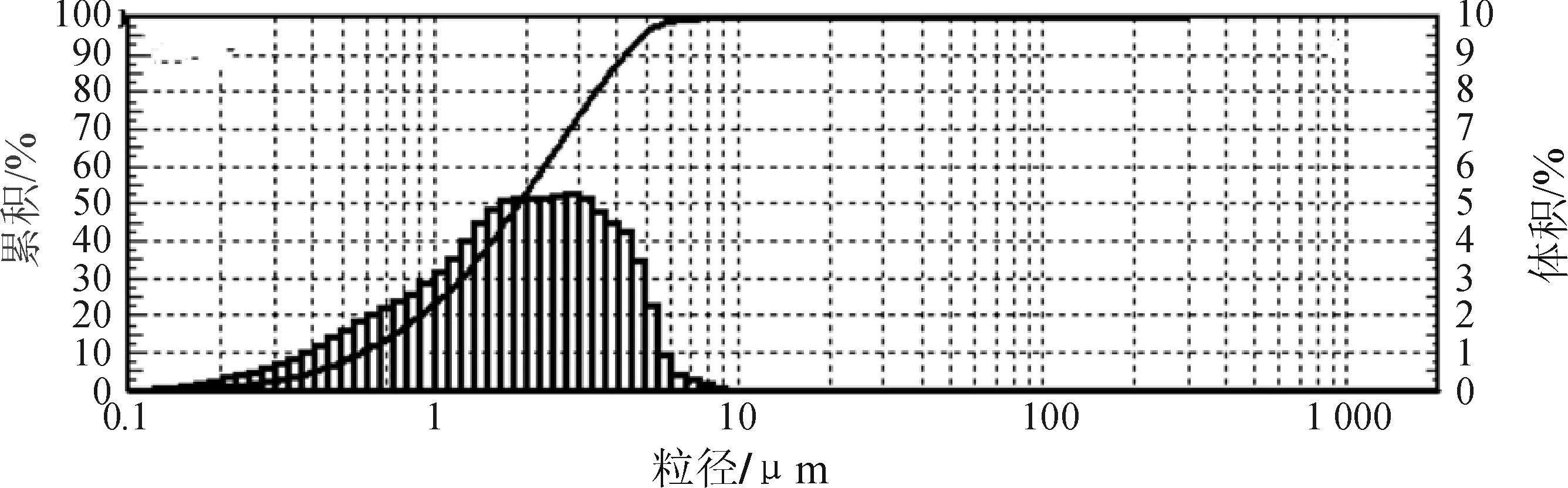

图8 加入3.7 %的OP-10聚乙二醇,在1 500 rpm,2 h后得到的乳化液粒径分布图

粒径/μm累计所占百分比/%粒径/μm累计所占百分比/%粒径/μm累计所占百分比/%粒径/μm累计所占百分比/%<111.287<222.771<329.586<436.888<550.457<669.381<784.402<893.156<996.945<1098.234<1198.787<1299.110<1399.344<1499.520<1599.656<1699.745<1799.815<1899.870<1999.909<2099.943<25100.00<30100.00<35100.00<40100.00

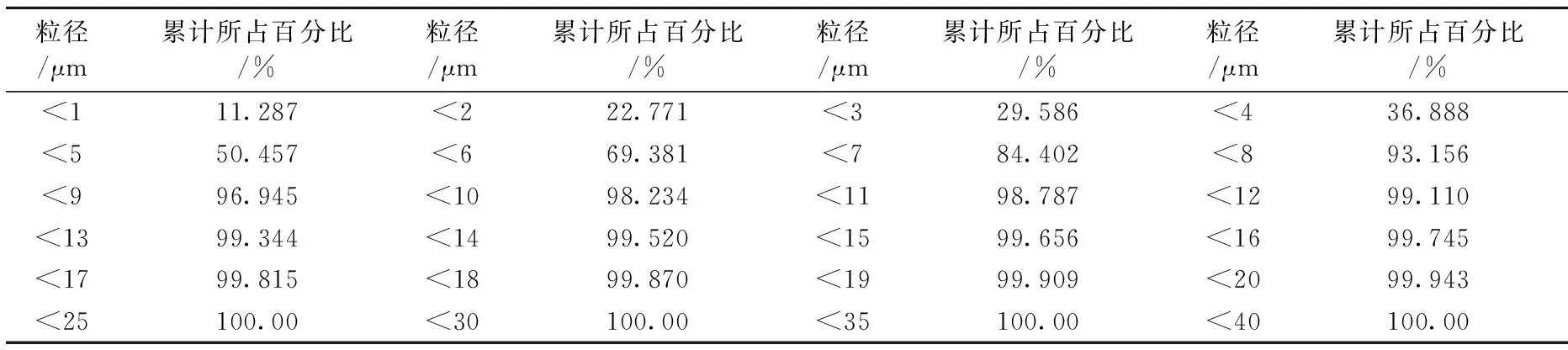

图9 加入75 %的OP-10聚乙二醇,在1 500 rpm,2 h后得到的乳化液粒径分布图

SMA酯化改性就是在高分子骨架上引入不同碳链长度的酯化剂从而对表面性能进行改性。通过这种酯化改性,可以显著提高聚合物表面极性基团的密度和空间位阻效应,增强分子的亲油能力及柔顺性。改性剂可以分为小分子改性剂和大分子改性剂,小分子改性剂与基体的结合较差,改性剂迁移到制品表面后易挥发、溶解,而大分子表面改性剂具有改性效果稳定、寿命长等优点[8]。 Martinez等[9]将甲醇、丙醇和丁醇等小分子酯化剂对SMA进行化学改性,测定了改性共聚物的酯化度、分子量和玻璃化温度等,这种带电荷的SMA衍生物可作为胶体的分散剂。故本团队选用聚乙二醇对苯乙烯-马来酸酐520进行改性,目的为提高聚合物表面极性基团的密度和空间位阻效应,增强分子的亲油能力及柔顺性。

1)从图8和图9中明显看出,聚乙二醇对SMA-520改性具有显著的效果,粒径 < 4 μm最小能达33.470 %,粒径 < 10 μm最大能达98.234 %。由测试结果可得,乳化液粒径基本集中在6~10 μm,改性后乳化液的平均粒径增大,也符合SMA-520接枝上大分子量的聚乙二醇,使得聚合物表面上的基团密度和空间位阻增大,进而形成的乳化液粒径也增大了;由此可推测,聚乙二醇的用量对乳化液的粒径也存在影响,但需进一步进行实验验证;虽然大于10 μm含有少部分,但是能满足正态分布的,也达到本团队所要得到的目的。

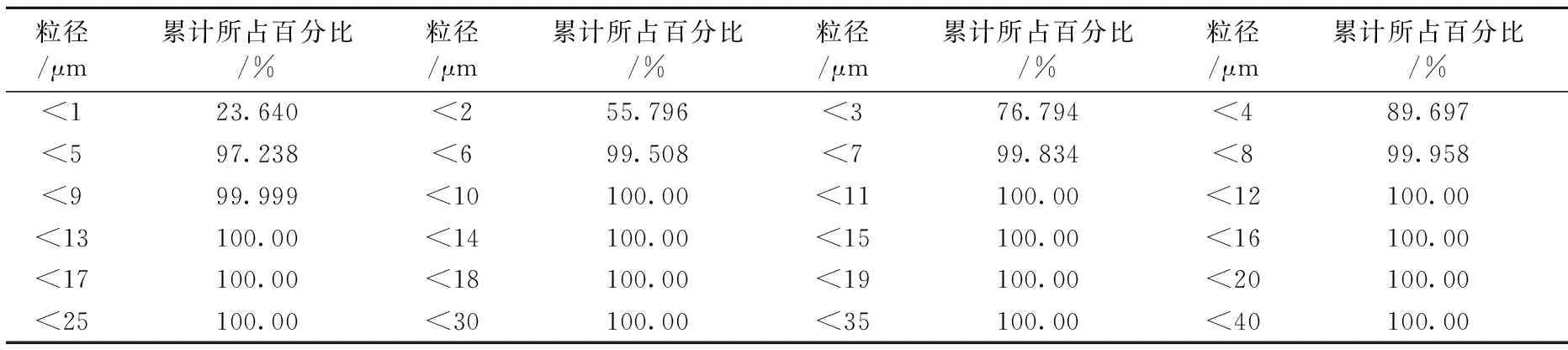

表10 比例为1 ∶0.75,2 000 rpm,2 h后乳化液粒径分布数据表

图10 加入75 %的OP-10聚乙二醇,在2 000 rpm,2 h后得到的乳化液粒径分布图

2)从图9和图10中能够看出,增大搅拌速度,粒径<4 μm的增加到69.276 %,粒径<10 μm的增加到99.417 %。这是因为在高速剪切力作用下,起初阶段乳化液粒径总体变小,随着时间的延长乳化液粒径不再变小而趋于均匀。

总结:聚乙二醇对苯乙烯-马来酸酐改性后对乳化液的粒度分布实验中,聚乙二醇能使得乳化液粒径分布集中在6~10 μm之间,但还需要进一步实验减少粒径>10 μm乳化液对产品质量的影响;和OP-10乳化剂做出来的乳化液相比,两者都是水溶性的,但此乳化液要黏稠得多,具体原因考虑为改性后的苯乙烯-马来酸酐分子量明显增大而导致。

2.3实验结果(三聚氰胺甲醛树酯改性)

1)分批投入与一次性加入原料对树脂的影响;

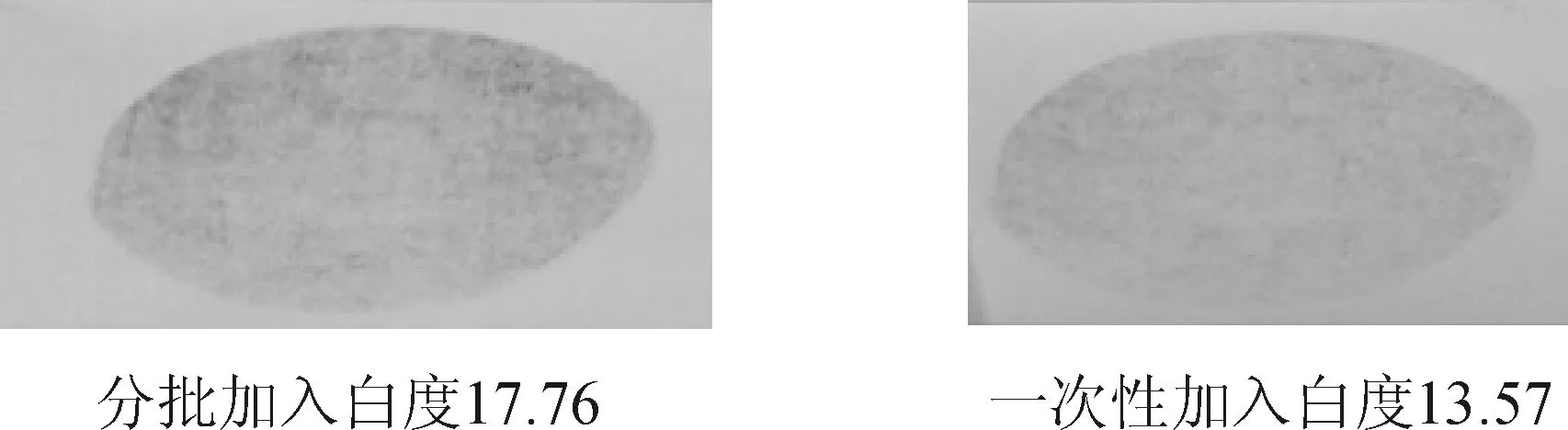

图11 分批投料制得三聚氰胺甲醛树脂(左图) 一次性投料制得三聚氰胺甲醛树脂(右图)

2)分批投入与一次性投入原料所得树脂对微胶囊粒径的影响;

3)不同加料方式所得的树脂对微胶囊的白度的影响。

小结:分批加料,产品性能优于一次性加料的产品性能。每批加入量(摩尔比1.2,3次加料)第一批加入太多,制造的树脂贮存稳定性差;第三批加入量太多>25 %时,由于生成大量的羟甲基脲和游离尿素,使胶合产品湿强度下降严重,故本团队采用分三次投料方式进行改性;引入聚乙二醇,与三聚氰胺缩合反应生成柔性较好的双-三嗦环结构化合物,而未反应完全的轻基在固化阶段又可继续同轻甲基、氨基、亚氨基等基团反应,逐渐扩链,形成相互交联的网络结构,从而起到增强作用[7]。

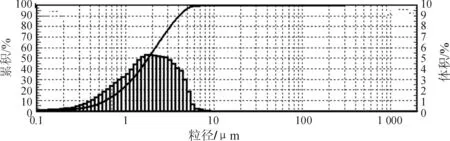

表11 一次性投料制备的树脂制的微胶囊粒径数据

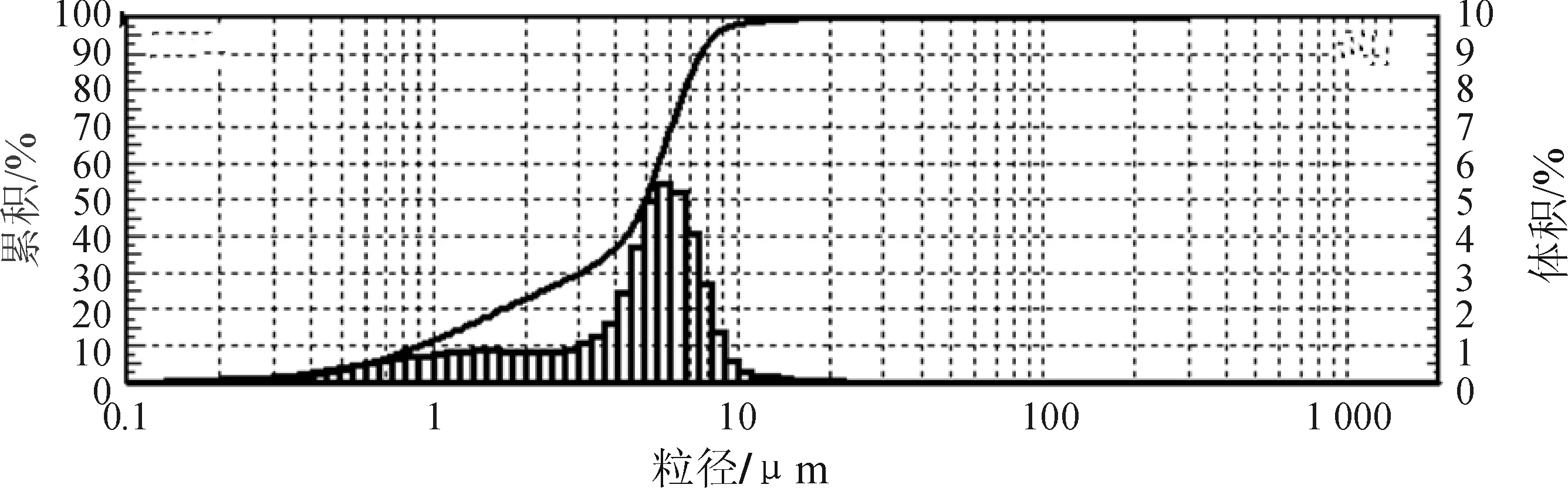

图12 一次性投料制备的树脂做出的微胶囊粒度分布图

粒径/μm累计所占百分比/%粒径/μm累计所占百分比/%粒径/μm累计所占百分比/%粒径/μm累计所占百分比/%<122.802<252.620<373.662<487.489<596.067<698.998<799.632<899.910<999.998<10100.00<11100.00<12100.00<13100.00<14100.00<15100.00<16100.00<17100.00<18100.00<19100.00<20100.00<25100.00<30100.00<35100.00<40100.00

图13 分批投料制备的树脂做出的微胶囊粒度分布

图14 分批投料制得的树脂形成的微胶囊的白度(左图)一次性投料制得的树脂形成的微胶囊白度检测(右图)

1)由图11的对比可得到:一次性投料制备的树脂存放一天时间后,可能因为聚合物存在较多甲醛而进一步进行交联而导致树脂中有大量沉淀物,水溶性差,树脂活性低,存放时间短,对应微胶囊粒度相对较小。分批投料制备的树脂存放一天时间后,有少量沉淀物,水溶性好,树脂活性高,存放时间长,对应微胶囊粒度相对较大,符合工业生产要求。分批投料后,因为投料时间的不同,导致反应时间不同,所形成的的聚合物要比一次性投料所产生的聚合物更为复杂,导致性质更加稳定;添加了聚乙二醇(分批加入)的树脂存放一天时间后,有大量沉淀,水溶性差,树脂活性低,存放时间短。

2)从图12和图13中,本团队发现没有太明显的差别。是因为壁材三聚氰胺甲醛树酯对微胶囊的粒径影响不大而导致微胶囊粒径分布变化不大。但对三聚氰胺甲醛树酯进行改性,增加其韧性,强度以及热稳定性对微胶囊的质量保证起到非常重要作用。

总结:投料方式和加入聚乙二醇对三聚氰胺甲醛树脂进行改性的实验中,分批投料所改性的三聚氰胺甲醛树脂在稳定性方面的性质有较好的改变。由于实验仪器设备不足,对三聚氰胺甲醛树脂进行进一步探究无法继续,故对三聚氰胺甲醛树脂的改性结果还需进一步研究验证。

3 结语

通过以上实验,用OP-10乳化剂与苯乙烯-马来酸酐(SMA-520)复配使用,能明显减少生成粒径为1~10 μm内的乳化液,有利于工厂降低生产成本;用聚乙二醇(PEG)对苯乙烯-马来酸酐(SMA-520)进行酯化改性,能使得乳化液粒径集中6~9 μm之间,能大大地提高产品的质量;对三聚氰胺甲醛树脂改性的方法是可行的,分批投料使得树脂变得更加稳定,保存时间更长,更有利于工业的生产。

[1]邓捷,吴立峰.钛白粉应用手册[M].北京:化学工业出版社,2005:15-20.

[2]甄朝晖,陈中豪.乳化剂对原位聚合密胺甲醛树脂微胶囊成囊性的机理研究[J].中国造纸学报,2006,21⑴:47-51.

[3]贺鹏,齐鲁.改性三聚氰胺树脂纤维性能的研究[J].高分子材料科学与工程,2007,23⑴:165-168.

[4]徐健,余红敏.苯乙烯马来酸酐共聚物化学改性研究进展[J].化学研究,2010(5):38-40.

[5]赵序胜.无碳复写纸用微胶囊的标准探讨[J].纸和造纸,2012(8):35-37.

[6]周磊,曹立新,苏革,等.乳化剂对原位聚合法制备微胶囊的影响明[J].功能材料,2009,5(40):755-757.

[7]李亚敏.改性三聚氰胺一甲醛树脂微胶囊的制备与表征[D].西安:西北大学学位评定委员会.2010.

[8]陈谷峰,祝亚非,周勰,等.高级醇酯的合成及其对HDPE表面的改性[J].功能高分子学报,2007,20(1):1-8.

[9]Martinez F,Uribe E,Olea A F.Copolymerization of maleic anhydride with styrene and α-olefins .molecular and thermal characterization[J].J Macromol Sci,Pure Appl Chem,2005,42(8):1063-1072.

[10]杨涛.水性醇酸树脂的合成及改性研究[D].广州:华南理工大学,2014.

[11]章昌华,罗育明.淀粉改性氨基树脂的合成研究[J].粘接,2010(4):78-79.

[12]韩路路,毕良武,赵振东,等.微胶囊的制备方法研究进展[J].生物化学工程,2011,45(3):41-46.

[13]林书乐,王坤,程江,等.微胶囊新技术进展[J].高分子材料科技与工程,2012(5):25-28.

Effect of Polyethylene Glycol Modification on Particle Size Distribution of Microcapsule in Carbonless Copy Paper

REN Dalai1SHAO Youyuan1ZHAO Jianxiang1LIU Liu1SU Lijuan1ZHAO Ying2

(1. College of Chemistry and Environmental Engineering, Dongguan University of Technology, Dongguan 523808, China;2. Guangdong Qiaosheng Anti-fake Material Co.Ltd, Dongguan 523208, China)

The microcapsule in carbonless copy paper is made of emulsion and melamine-formaldehyde resin. Styrene-maleic anhydride and melamine-formaldehyde resin (SMA-520) are modified by polyethylene glycol (PEG) in this paper. The results show that the particle size range of microcapsule in carbonless copy paper can be 6~9 μm. It can meet the requirements of the optimal particle size 4~10 μm for the microcapsule in carbonless copy paper.

microcapsule; particle size of emulsion; SMA-520; polyethylene glycol

2016-03-17

东莞市社会科技发展项目(2014108101038);东莞理工学院2012级卓越计划班“导师制”项目。

任大来(1991—),男,广东高州人,主要从事化工工艺研究。

邵友元(1964—),男,湖北黄冈人,教授,博士,主要从事化工环保和能源化工研究。

TS761.4

A

1009-0312(2016)03-0069-09