唐钢SPHC工艺与质量控制

郭辉

(河北钢铁集团唐山钢铁股份有限公司长材部, 河北 唐山 063000)

生产实践·应用技术

唐钢SPHC工艺与质量控制

郭辉

(河北钢铁集团唐山钢铁股份有限公司长材部, 河北唐山063000)

基于文献研究,结合唐钢SPHC的生产实践,分析低碳铝镇静钢SPHC的冶炼过程的成分控制、精炼过程的控制以及保护浇注的控制。分析表明:经过钢包吹氩处理,钢水中的夹杂物数量有所下降;优化吹氩工艺,可促进夹杂去除。

转炉脱氧合金化脱硫钢包吹氩

SPHC钢属于低碳、低硅、低硫、高铝供冷轧用的钢种。目标成分为:w(C)≤0.07%,w(Mn)=0.15%~0.30%,w(Si)≤0.05%,w(S)≤0.01%,w(P)≤0.02%,w(Als)≤0.020%~0.050%。SPHC钢中的碳、硅、铝是三个关键元素,为了提高深冲性能,要求钢水中w(Al)≥0.02%,碳、硅是材料强化元素,SPHC成品钢中要求w(C)≤0.05%、w(Si)≤0.05%,因此冶炼过程应严格避免增硅、增碳,减少钢水二次氧化和夹杂的产生。

1 铁水预处理

及时校对铁水称量系统,保证铁水量准确。严格进站取样测温制度,做到原始数据准确无误,以便精确计算给料量。优化喷吹工艺,调整给料速度、喷吹深度、喷吹时间等工艺参数,扒净包内顶渣,避免回硫,提高终点硫命中率,为转炉提供优质低硫铁水,确保入炉铁水w(S)≤0.015%。

具体操作:铁水在预处理前先在扒渣机得以扒渣处理,随后在预处理站通过喷枪加入总石灰量的1/3石灰,剩余的2/3的石灰被逐次加入,喷吹完成后,空吹2 min(即后搅,石灰总加入量约为1 kg/t铁水)。加入的石灰形成了新渣,可提高该新渣层的硫容量,空吹后搅促进了铁水运动,可提高传质效率。

2 转炉冶炼

根据物料平衡、热平衡计算,合理组织铁水、废钢装入量;加强对转炉冶炼成分、温度的控制,确保成分、温度合格;充分发挥复吹转炉优势,尽量降低终点钢中的氧含量;采用复合脱氧剂,形成液态脱氧产物,有利于夹杂物的排除;采用定位挡渣技术,减少出钢后期下渣。

2.1吹炼过程[N]含量的变化

转炉C-O反应生成的CO气泡,钢液中的氮气扩散进入CO气泡,随CO气体上浮排出。在吹炼过程中,钢液的脱氮速度与脱碳速度成正比。在吹炼前期和中期,碳氧反应激烈,脱碳及脱氮速度快。底吹N2不会使钢液增氮,为使钢液最终含氮量低,采用吹炼过程前中期底吹N2,后期切换为底吹Ar,切换时间为整个吹炼时间的70%。

2.2钢水脱氧合金化

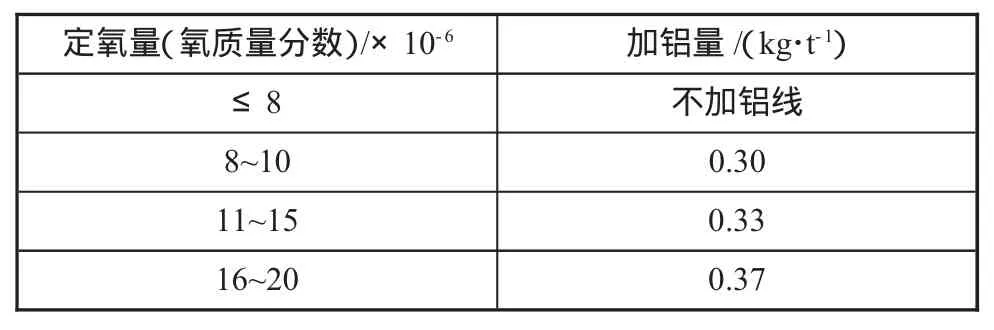

由于SPHC钢为低硅钢,在脱氧合金化过程中不使用含硅合金,生产中首先采用铝锰铁合金脱氧,该合金密度近似钢液密度,易于溶解。出钢前在包底加入一半的脱氧用铝锰铁合金,在出钢过程中加入剩余部分,脱氧合金加入量为3.1~6.6 kg/t,之后用低碳锰铁(FeMn84C0.4)配锰,一般加入0.48~2.17 kg/t,其化学成分见表1。转炉终点定氧,出钢时依据终点氧用铝粒进行钢包渣改质。

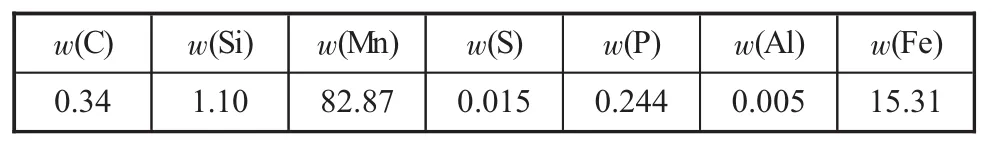

表1 低碳锰铁FeMn84C0.4化学成分 %

2.3钢包吹氩及效果

氩在钢水中的溶解度几乎为零,该惰性气体不与钢中的元素反应。向钢包吹入氩气后,钢水中形成的氩气泡与钢中的氧、氮、氢相比属真空条件,使氧、氮、氢向Ar泡扩散,并随Ar泡的上浮排出。氩气的上浮将带动钢水沸腾,Ar泡内CO的分压为零,C与FeO进一步反应,改善了脱氧效果,如下页表2所示。

表2 抽样检查炉次的[O]含量(质量分数) ×10-6

由表2可知钢水平均氧含量(质量分数):氩前为96×10-6,氩后为74×10-6,大约降低了23%。因此,钢包吹氩能够明显降低钢中的氧含量。氧含量是衡量夹杂物的指标,氧含量的减少代表夹杂物数量的下降。

吹氩去除夹杂物的原理为:夹杂物与上浮的氩气泡碰撞吸附于气泡壁,随气泡的上浮被去除。

生产中,钢包吹氩的流量通常是以不吹出“裸眼”为上限。出钢过程强吹氩,保证吹氩压力≥0.6 MPa;出钢完成后软吹氩,将吹氩压力控制在0.12 MPa以内,保证钢液不裸露在空气中,防止空气使钢液氧化及钢液吸氮。将静止吹氩时间定为10 min(包括镇静时间),为节约时间可设置吹氩操作在钢包前进过程中进行。

3 LF精炼

根据钢种的精炼要求,制造成分与流动性合适的精炼渣,在不同精炼阶段,设定不同底吹氩气强度,形成固定的底吹供气模式,既要充分搅拌钢水,改善精炼效果,又要避免因钢水液面裸漏而致使钢水吸气增氮和二次氧化。

4 硅含量控制

SPHC钢种要求w(S)<0.03%,硅含量的控制是关键,结合生产实践对几种增硅原因进行分析。

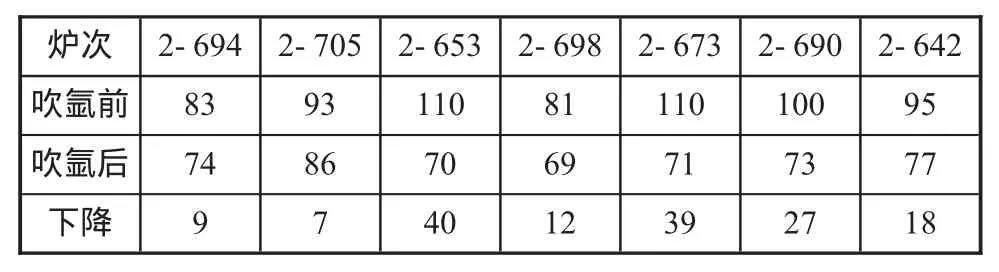

4.1搅拌时间与增硅量关系

从图1可以看出,硅在前期增加慢,在中期增加快,在后期变化缓慢。总体表明,搅拌时间长则增硅量大,但是不同炉次在相同搅拌时间里的增硅量却不同,说明增硅量还与其他因素有关。

图1 搅拌时间长短与增硅量的关系

4.2精炼初始硫含量与增硅量关系

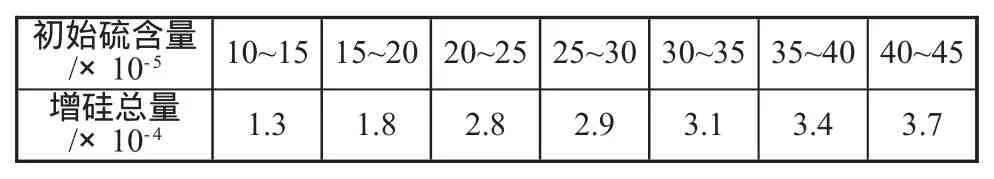

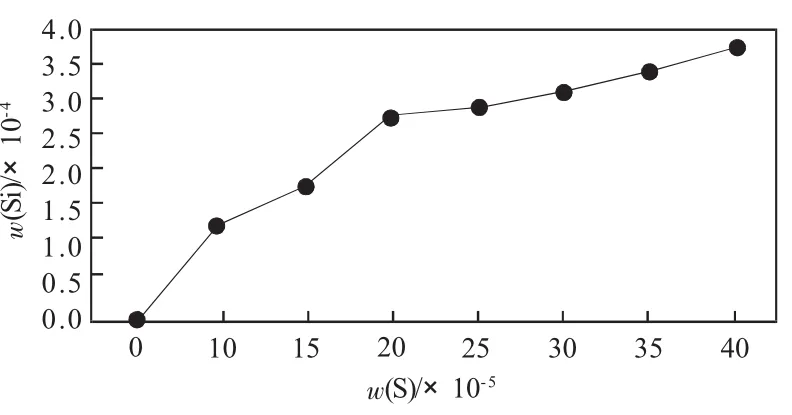

100炉精炼钢水(相同碱度)统计见表3和图2。

表3 初始硫含量与增硅量的关系

图2 初始硫含量与增硅量的关系

图2统计表明:碱度相同时硫含量高,增加了搅拌时间,导致增硅多。

4.3下渣与增硅量关系

碱性渣中CaO与SiO2形成稳定的硅酸钙,αSiO2小时,一般不增硅,随着脱氧反应的进行,αFeO变小、αSiO2变大,硅就会被还原。因此下渣量大的炉次增硅量较多。

5 喂丝处理

喂丝的主要目的是最终调整钢中的合金元素的含量,尤其是铝的含量,同时对脱氧产物Al2O3进行变性处理。铝线通过喂丝机插入钢水到一定深度时,能有效去除钢中的溶解氧。

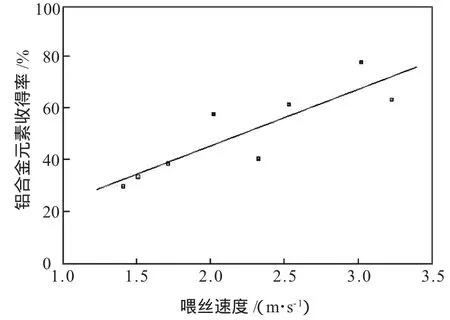

铝的收得率除了与钢水中的碳含量、硅锰预脱氧情况以及钢中的铝含量有关外,也与喂丝速度有关,见图3。

图3 喂丝速度与合金元素收得率关系

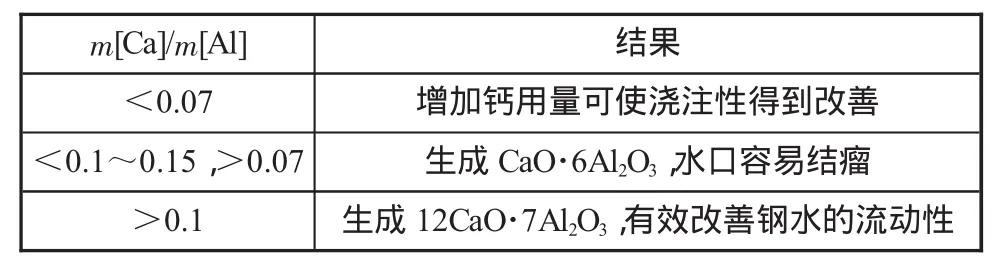

根据钢中[Al]s含量(质量分数)的不同,可将钙处理分为轻钙处理(w(Als)≤0.01%)和重钙处理(w(Als)≥0.015%),SPHC属于重钙处理。钙处理时CaO 与Al2O3最好能生成液态的12CaO·7Al2O3(C12A7),因其易在钢水中上浮,不会在水口结瘤而堵塞水口。据统计,通过控制m[Ca]/m[Al]可得到以下三种情况,如下页表4所示。

表4 钢水钙与铝不同含量对钢水流动性的影响

钙处理后,Al2O3转化成CaO·Al2O3的评价指标为m[Ca]/m[Al]>0.14和m[Ca]/m[O]T=0.7~0.12。

合适的喂丝速度非常重要,要求不同材质丝线有不同的喂丝速度、温度。若速度过高,则会使吐入钢水的丝线还没有完全熔化便穿出液面;若速度过低,则会使吐丝机不能穿透钢水静压力,丝线在液面被烧损。为了提高元素收得率,认为喂铝丝的深度以(0.6~0.75)H为宜,喂钙线的深度以(0.65~0.75)H为宜,其中H为熔池深度,如表5所示。

表5 氧含量与铝线加入量关系

脱硫率随m[Ca]/m[S]的变化而上升。当m[Ca]/m[S]>4时,脱硫率可达40%~50%,同时氧含量也明显降低,而氮含量变化不大。

若钙加入量不足,则析出物呈白色;若钙加入量过多,则析出物呈黑色,主要成分为CaS。如果钢中硫含量很少,钙加入量过多,虽不会形成CaS,但会加快塞杆侵蚀。将钢中w(Ca)控制在(15~30)×10-6,喂钙量控制在0.036~0.072kg/t,则喂线量为0.12~0.24kg/t。

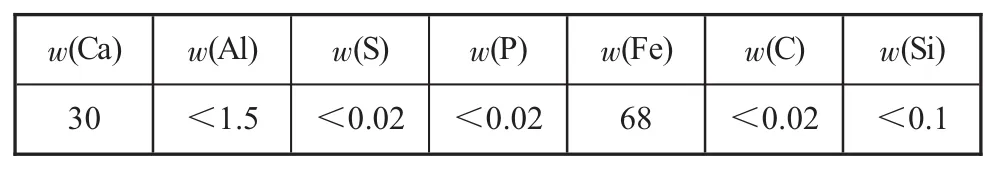

钙处理后,要选择合理的吹氩方式,避免钙被大量烧损,保证浇铸前有充分的镇静时间让夹杂物上浮,一般为15~25 min。所喂入的铁钙包芯线成分如表6所示。

表6 钙铁包芯线化学成分 %

6 连铸浇铸

为防止浇铸过程中钢水二次氧化和控制吸氮,采用长水口加吹Ar密封保护浇铸。钢包至中间包钢流使用长水口氩封保护,保证钢包水口自开率,避免烧氧引流导致的敞开浇铸。在中间包包盖设置氩气喷嘴喷吹氩气保护,同时加入中间包覆盖剂。中间包至结晶器钢流使用浸入式水口氩封保护,控制结晶器液面稳定。

浇铸过程促进夹杂物上浮措施:中间包设挡渣墙,改变钢水在中包内的流场,促进钢中夹杂物的上浮;采用专用保护渣,减少钢水的二次氧化,提高保护渣吸附夹杂能力;采用结晶器液面控制技术,优化结晶器振动方式,实现拉速自动控制,避免钢水卷渣;采用结晶器电磁搅拌技术,促进钢中夹杂物上浮。

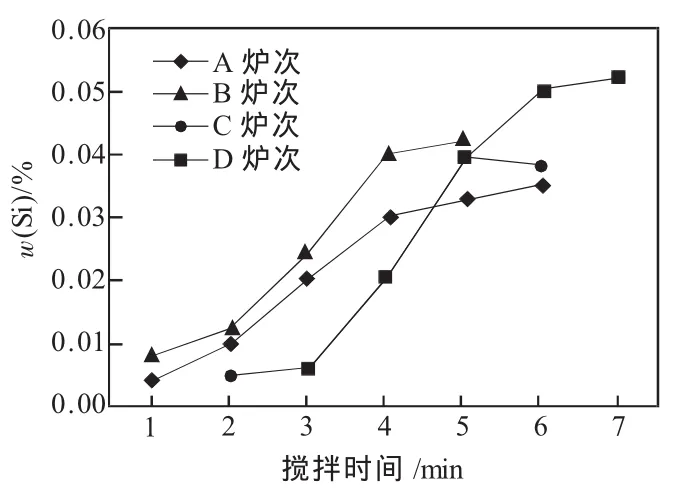

7 冶炼全程[N]的变化

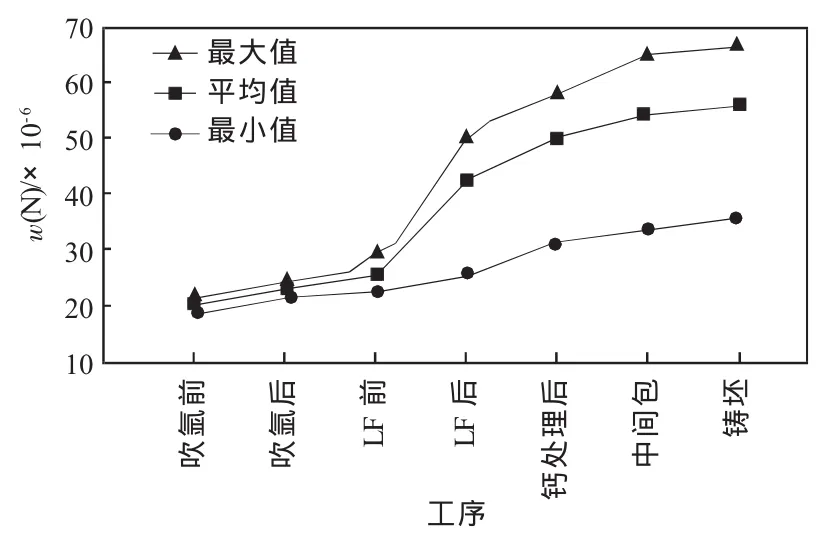

在整个冶炼过程中,氮含量范围及平均值如表7所示。

表7 SPHC各工序中的含氮量

SPHC试验炉次各工序平均吸氮量:吹氩过程为2.54×10-6,LF处理过程为16.45×10-6,钙处理过程为7.93×10-6,浇注过程为6.92×10-6。图4为SPHC试验炉次钢液中w(N)随工序的变化情况。

图4 SPHC试验炉次钢液中[N]含量随工序的变化

从图4可看出:LF处理过程吸氮是钢中氮含量升高的主要原因,经LF处理后,氮含量在24.50× 10-6~48.23×10-6间大幅度波动,导致后续工序中氮也大幅波动。LF处理过程吸氮不稳定,是由于对底吹氩人工控制得不好造成的,氩气流量和压力过大使钢液大面积裸露,造成过程氮含量大幅度增高。

8 结论

1)出钢过程中采用铝锰铁脱氧,随钢流向钢包中加入顶渣改质剂。出钢过程中强吹氩,吹氩压力≥0.6 MPa;出钢完成后软吹氩,将吹氩压力控制在0.12 MPa以内,保证钢液不裸露在空气中为宜,整个吹氩时间约为10 min。

2)在软吹氩的同时进行喂丝处理,根据钢水定氧量确定铝线喂入量为0~0.37 kg/t,钙铁线喂入量为0.12~0.24kg/t。生产实践中用喂丝机将铝丝及钙线分别以3.0~3.5m/s、1.5~2.0m/s的速度喂入钢包中。

3)LF处理后,氮含量在24.50×10-6~48.23× 10-6间大幅度波动,需优化LF吹氩工艺。

(编辑:胡玉香)

SPHC Technology and Quality Control in Tangshan Steel and Iron Co.,Ltd.

GUO Hui

(Tangshan Steel and Iron Co.,Ltd.of Hebei Steel and Iron Group,Tangshan Hebei 063000)

Based on much literature summarization and the produce of the Tang Steel,this paper analyses the chemical composition of the low-carbon Al-killed steel SPHC,the control of the smelting process and the control of the protective casting to get qualified production.The result indicate:with the Ar blowing process,there is a decrease in the number of inclusions in molten steel,and optimizing Ar blowing process can promote the inclusion removal.

converter,deoxidization and alloying,desulphuration,Ar bubbling

TF703

A

1672-1152(2016)04-0073-03

10.16525/j.cnki.cn14-1167/tf.2016.04.25

生产实践·应用技术

2016-05-19

郭辉(1983—),男,现就职于唐山钢铁股份长材部,从事炼钢生产工作。