燃气轮机燃烧室预混结构性能的数值研究

黄行良, 朱志劼, 叶 文

(上海发电设备成套设计研究院,上海 200240)

燃气轮机燃烧室预混结构性能的数值研究

黄行良,朱志劼,叶文

(上海发电设备成套设计研究院,上海 200240)

采用Fluent软件对某旋流预混燃烧室燃料与空气的预混和燃烧进行了数值模拟,分析了轴向叶片式旋流器叶片参数对预混均匀性、回火特性、总压损失和污染物排放的影响,并提出了燃料喷孔结构的改进方案.结果表明:旋流器叶片遮盖度为1.0~1.5,叶片角度为40°~55°,叶片数目为8~12时能够获得较好的燃烧性能;缩小燃料喷孔的孔径,采用旋流器与燃料喷孔合并的结构,合理布置燃料喷孔的位置3种改进方案均能有效改善预混均匀性,降低燃烧的最高温度,3种改进方案依次使NOx的体积分数比原来降低91%、35%和91%.

燃气轮机; 燃烧室; 旋流器; 预混均匀性; 数值模拟

为满足日趋严格的环保要求,贫预混燃烧技术在燃气轮机燃烧室中得到广泛应用.该技术将燃料与空气进行稀态均相预混,避免局部出现富燃料区而产生高温炽热点,能将燃烧温度控制在1 670~1 900 K,以降低NOx和CO的生成量[1].因此,预混装置的性能对能否实现低污染稳定燃烧具有关键作用.国际上各大燃气轮机制造商都针对该技术开发了一系列的干式低NOx(Dry Low NOx,DLN)燃烧室[2-4],如西门子的HR3燃烧器、ABB的EV燃烧器和GE的DLN-2.x系列等,它们的预混结构各具特色.

燃料供应机构和旋流器作为预混装置的最基本构件,其结构和参数变化对燃料与空气的预混均匀性、火焰稳定性、总压损失和污染物排放都有重要影响.目前,先进燃烧室预混装置的最大特点就是将燃料供应机构与旋流器合二为一,GE的Swozzle、三菱的V Nozzle以及西门子的SFI都采用这样的设计[5-7].

先进的贫预混燃烧技术主要掌握在国外几个大公司中, Frazier[8]实验研究了GE的LM6000燃烧室从中心开孔、燃料导管开孔以及旋流器叶片出气边开孔3种燃料供应方式对预混均匀性的影响.三菱在Mk8-4燃烧室的设计中优化了旋流器结构,并采用PLIF (Planar Laser Induced Fluorescence)技术观测到燃烧器出口预混均匀性比改进前得到明显提高[9].Krämer等[10]对西门子的HR3燃烧器进行了全尺寸冷态试验,分析了燃料喷孔的位置、孔径及湍流强度对燃料与空气混合的影响.谢刚等[11]模化设计了国产燃气轮机DLN燃烧室的试验装置,指出了预混不均匀的主要原因.武萍等[12]针对某燃气轮机燃烧室,采用数值模拟方法研究了旋流器旋向、旋流数以及燃料与空气的动量比对NOx排放的影响.目前,国内对预混结构性能的研究主要还是集中在数值模拟和概念性分析等方面[13-14].

笔者采用CFD软件Fluent,以文献[15]中的试验装置作为模型,对旋流预混燃烧进行数值模拟,在获得温度场和污染物数据并用试验结果验证数值计算准确性的基础上,进一步研究了旋流器叶片轴向长度、叶片角度、叶片数目和燃料喷孔结构对预混和燃烧性能的影响,并参考先进燃烧室预混结构的设计提出了改进方案.

1 物理模型

图1(a)为所研究的旋流预混燃烧室平面示意图,其中预混结构与大型燃气轮机的燃烧室并无本质区别,因此研究结果具有参考价值.6根燃料导管周向均匀分布在同一截面上,每根燃料导管两侧各开3个直径为0.6 mm的喷孔,燃料通过喷孔垂直进入空气流道,并在旋流器的作用下经长45 mm的预混段形成均匀混合物后进入火焰筒燃烧.旋流器为轴向叶片式旋流器,由12块角度为45°的直叶片构成.预混段的内、外直径分别为13.8 mm和34.6 mm,火焰筒为圆柱体,其截面直径为61.5 mm,长度为300 mm.另外,由于建模原因,中心体出口端面的圆心为坐标原点(0,0,0),轴向为y方向,其中平面坐标系已在图1(a)中标明.

将模型燃烧室的整个流体区域作为计算域,网格划分时对燃料导管、旋流器叶片附近及预混段进行加密处理,同时对各壁面处的网格进行细化.整个计算域包含结构和非结构网格,网格总数为160万左右,满足计算精度要求,部分网格如图2所示.

(a) 平面示意图

(b) 预混结构图1 模型燃烧室Fig.1 Model combustor

图2 截面网格图Fig.2 Partial view of grid division

2 数值计算方法

数值计算求解时,湍流模型采用Realizablek-ε双方程模型;近壁面采用标准壁面函数处理;选取有限速率涡耗散(Finite-Rate/Eddy-Dissipation)模型模拟组分输运和化学反应过程,并采用甲烷的两步反应机理;压力速度耦合采用Simple算法,其他物理量的离散则采用二阶迎风插值格式.

以甲烷作为燃料,过量空气系数α=1.9,环境压力为大气压.给定入口燃料和空气的质量流量、温度和组分,出口采用压力出口边界条件.此外,整个模型的固体壁面默认为绝热壁面.

2.1旋流器性能的影响参数

旋流器的性能与叶片角度、轮毂比、叶片数目和叶片轴向长度都有关系.但针对预混燃烧的特点,目前还没有特定的旋流器设计原则和标准,因此,笔者通过改变旋流器叶片角度、叶片数目及叶片的轴向长度对燃料与空气的预混及燃烧性能进行分析.当改变1个参数时,另外2个参数保持不变.其中叶片轴向长度可采用无量纲参数叶片遮盖度来表示:

(1)

式中:S0为一块叶片在其根圆上对应的弧长;S1为2块相邻叶片根部之间对应的弧长;k为叶片遮盖度,叶片轴向长度越长,叶片遮盖度k越大.

2.2平均空间非均匀度Ns的定义[13]

采用平均空间非均匀度Ns来表示燃料与空气的预混质量:

(2)

Ns越小表明燃料与空气的预混均匀程度越好,一般要求其值不超过5%.

3 模型燃烧室的研究

3.1数值计算准确性验证

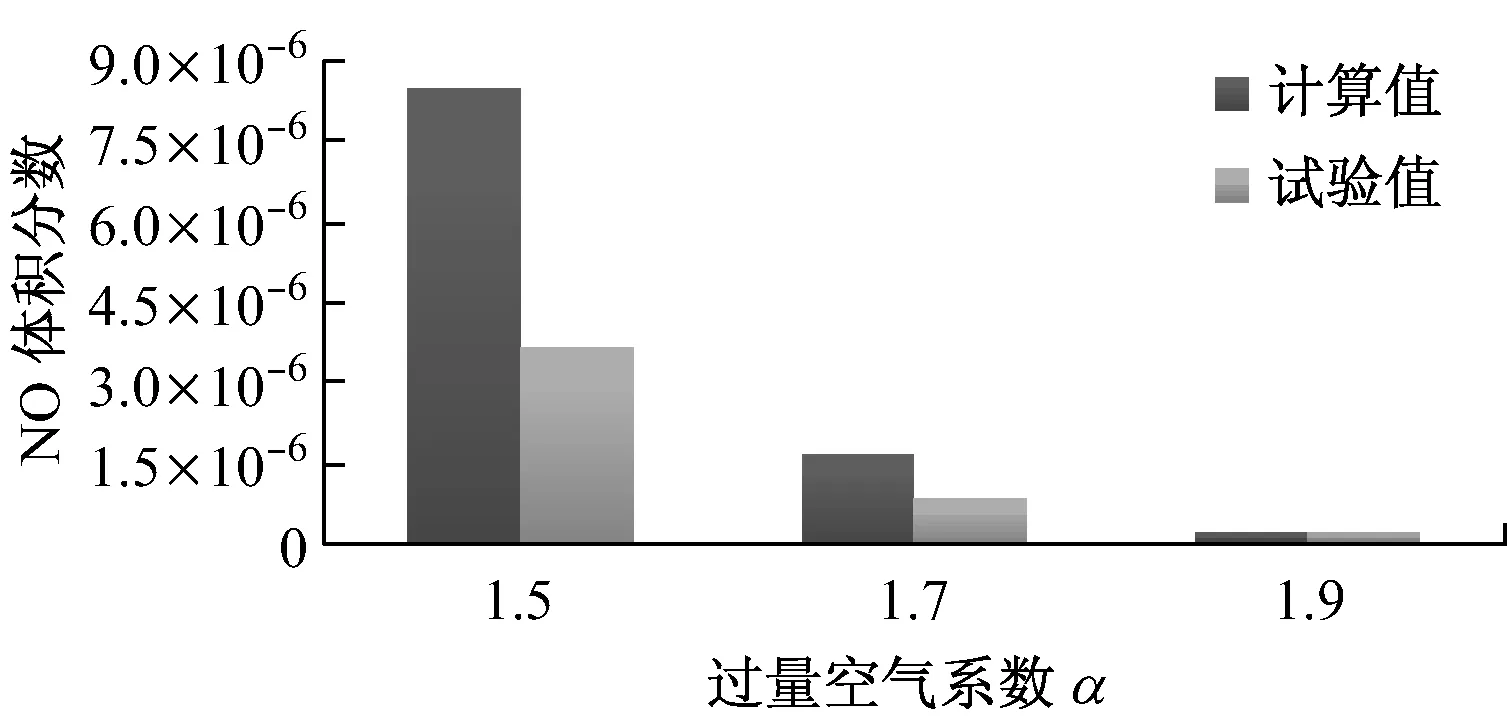

选取3种工况(α=1.5、α=1.7和α=1.9)对模型燃烧室进行数值计算准确性的验证.图3给出了不同过量空气系数下火焰筒出口NO体积分数与试验数据的对比(由于NO体积分数很低,本文统一将其换算到φ(O2)=0%下的体积分数),虽然计算结果具有一定差距,但与试验值在数量级上是一致的,也能准确反映NO体积分数的变化趋势.

图3 火焰筒出口NO的体积分数Fig.3 NO concentration at combustor outlet

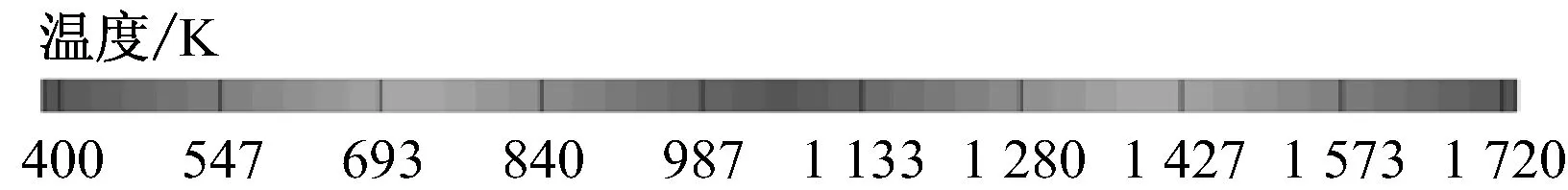

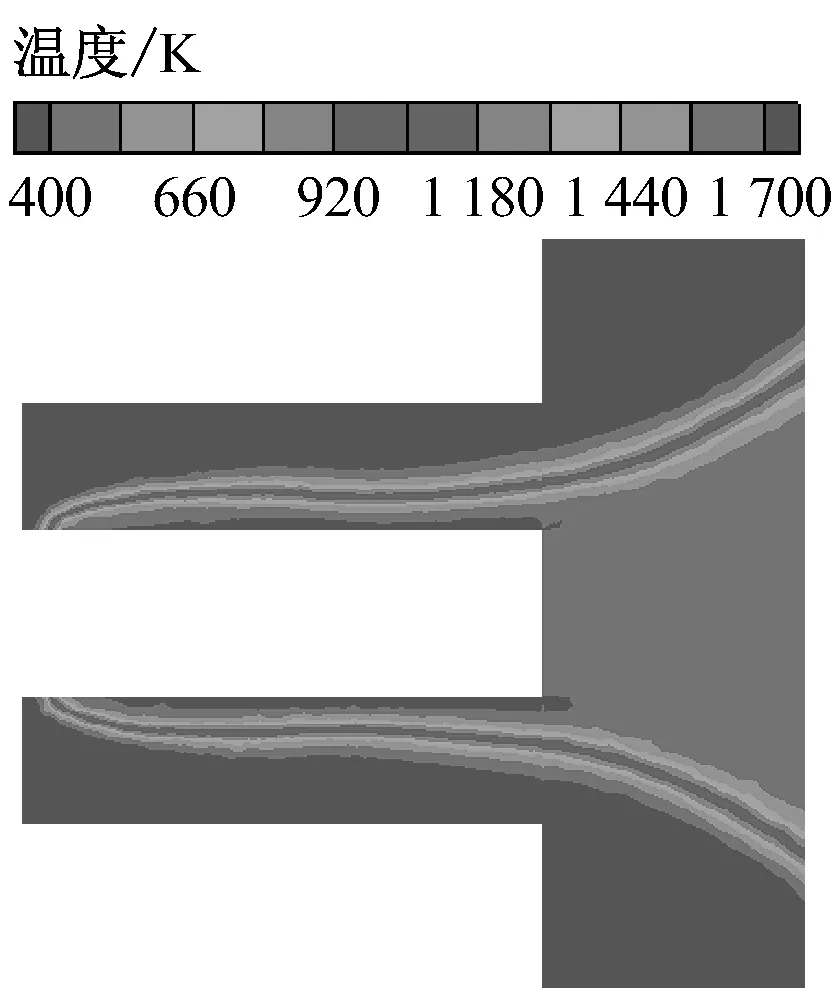

图4给出了α=1.9时火焰筒内的温度场与试验照片的比较[15].由图4可知,计算所得的火焰结构与试验结果吻合得很好,表明在计算条件范围内,采用数值计算方法模拟燃料与空气的预混及燃烧是可行的,可用于燃烧室预混结构性能的分析和改进.

3.2旋流器叶片遮盖度对预混及燃烧的影响

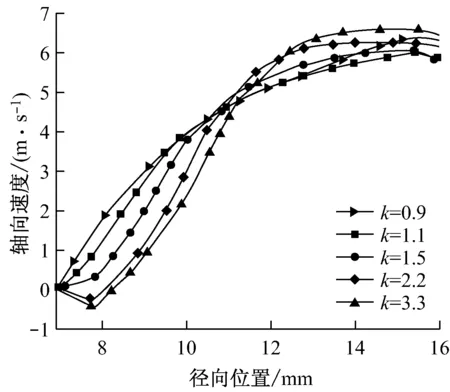

图5给出了冷态情况下,当叶片角度为45°和叶片数目为12时,叶片遮盖度k分别为0.9、1.1、1.5、2.2和3.3,预混段内y=0 mm、y=-5 mm 2个截面上的轴向速度分布,考虑到预混段的对称性,图中只给出了沿x轴正向的轴向速度分布.从图5可以看出,由于旋流的作用,截面外侧的轴向速度明显大于内侧.当k增大时,截面内侧的轴向速度逐渐减小,特别是在中心体附近区域甚至出现负值,这是因为叶片轴向长度的增加延长了旋流器对气流的导向作用,在一定程度上增大了旋流强度,使得气流在预混段内旋流离心的趋势加大,从而在内侧的中心体表面形成低速边界层,甚至产生回流区.

图4 火焰筒内的温度场及试验照片Fig.4 Simulated temperature field and actual flame photograph

(a) y=0 mm

(b) y=-5 mm图5 预混段2个截面上的轴向速度分布

Fig.5Axial velocity distribution on two cross sections of premixing pipe

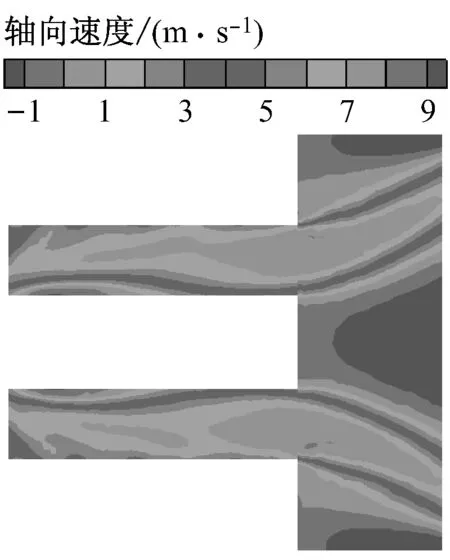

从上述分析可知,k过大必然会导致燃烧时预混段内出现回火现象(k>1.5).而从图5(a)和图5(b)的对比可以看出,y=-5 mm截面上中心体附近区域气流的轴向速度要比y=0 mm截面上大,如k=2.2时,轴向速度已从负值变为正值,而k=3.3时,轴向速度虽有增大却仍为负值.因此,随着k的增大,中心体表面形成的低速边界层或回流区的长度也会增加.当预混段内出现回火时,中心体表面回火火焰的长度也随着k的增大而增加.图6给出了k=4.5时预混段内热态的轴向速度场和温度场.从图6(b)可以看出,中心体表面已完全被火焰包裹,整个预混段都产生了回火.这是由于当叶片遮盖度太大时,中心体表面的低速回流区已从预混段出口发展到旋流器下游附近区域(见图6(a)),火焰向上游传播并附着在涡流区内而稳定于中心体表面,在整个预混段内形成回火.因此,为避免回火的危险,k应小于1.5,但也不能过小,否则将会产生气流直通现象,在火焰筒内不能形成强烈回流区,不利于火焰的稳定燃烧.

(a) 轴向速度

(b) 温度图6 预混段内的轴向速度场和温度场Fig.6 Axial velocity and temperature contours in premixing pipe

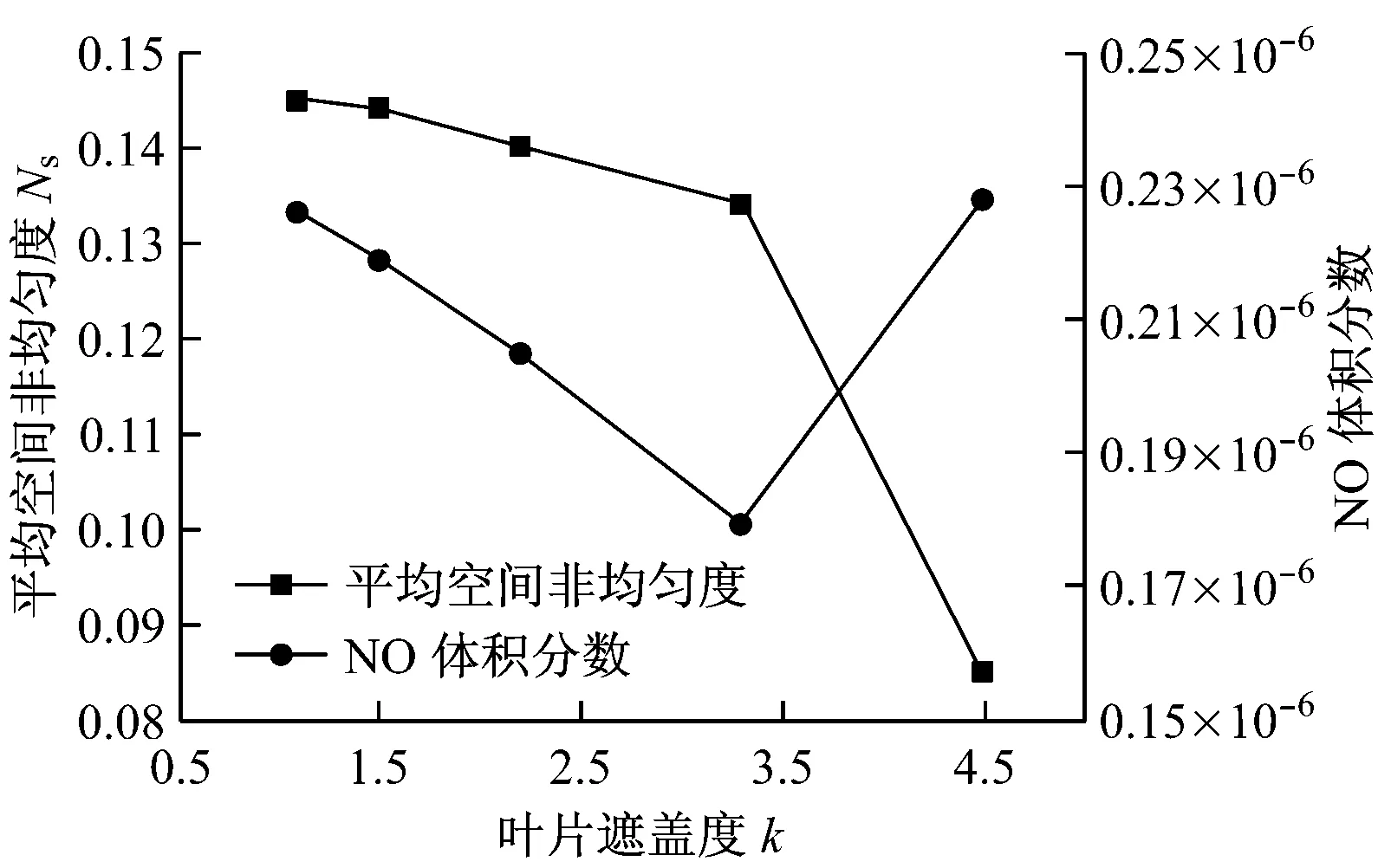

图7给出了当叶片角度为45°和叶片数目为12时,在不同的叶片遮盖度下,预混段出口y=0 mm截面上燃料与空气混合的平均空间非均匀度Ns及相应的火焰筒出口NO体积分数的变化.由图7可知,随着k的增大,燃料与空气的预混均匀性逐渐提高,这可能是旋流强度的增大强化了湍流扰动效应,并延长了气流在预混段内的混合时间所产生的结果.而燃烧室出口NO体积分数开始与平均空间非均匀度Ns的变化趋势相同,但当k达到4.5时NO体积分数不降反升.这是由于此时回火火焰已传播到预混段入口处,而入口的燃料与空气并没有得到有效掺混,在中心体表面附近存在燃空当量比较高的区域,从而导致回火火焰温度较高,不可避免地增加了NO的生成量.因此,回火不仅会损坏燃烧器,还增加了NO的排放.单纯地通过增大旋流器叶片遮盖度的方法来提高燃料与空气的预混均匀性是不可取的,叶片遮盖度合理的取值范围为1.0~1.5.

图7 叶片遮盖度对预混质量及NO排放的影响

Fig.7Influence of cover degree on premixing uniformity and NO emission

由于计算模型结构较为简单,气流顺畅,并且火焰筒上没有冷却孔或掺混孔等对主气流的流动造成影响,所以燃烧室的总压损失很小.各个叶片遮盖度下总压损失基本都在0.4%左右,但随着叶片遮盖度的增大,总压损失也会逐渐增加.

3.3旋流器叶片角度和数目对预混及燃烧的影响

图8给出了当叶片数目为12和k=1.1时,在不同的旋流器叶片角度下,预混段出口y=0 mm截面上燃料与空气混合的平均空间非均匀度Ns及相应的火焰筒出口NO体积分数的变化.从图8可以看出,预混均匀性随叶片角度的增大得到提高,这不仅是因为较大的叶片角度增大了旋流强度,延长了气流在预混段内的旋流流程,而且随着叶片角度的增大,旋流器出口的湍流强度也增大.叶片角度为60°时旋流器出口截面的平均湍流动能是30°时的4.2倍,这将大大有利于燃料与空气的混合.但伴随叶片角度增大的后果是旋流器前后的压差不断提高,当叶片角度大于55°时压差急剧增大.火焰筒出口NO的体积分数总体上随着平均空间非均匀度的降低而降低,但当叶片角度为60°时有一转折,其原因与过大地增大叶片遮盖度的结果一样:旋流强度过大使预混段内出现回流区,从而导致发生回火.因此,综合考虑预混均匀性、燃烧稳定性及总压损失,旋流器叶片角度在40°~55°时比较合理.

图8 叶片角度对预混质量及NO排放的影响

Fig.8Influence of vane angle on premixing uniformity and NO emission

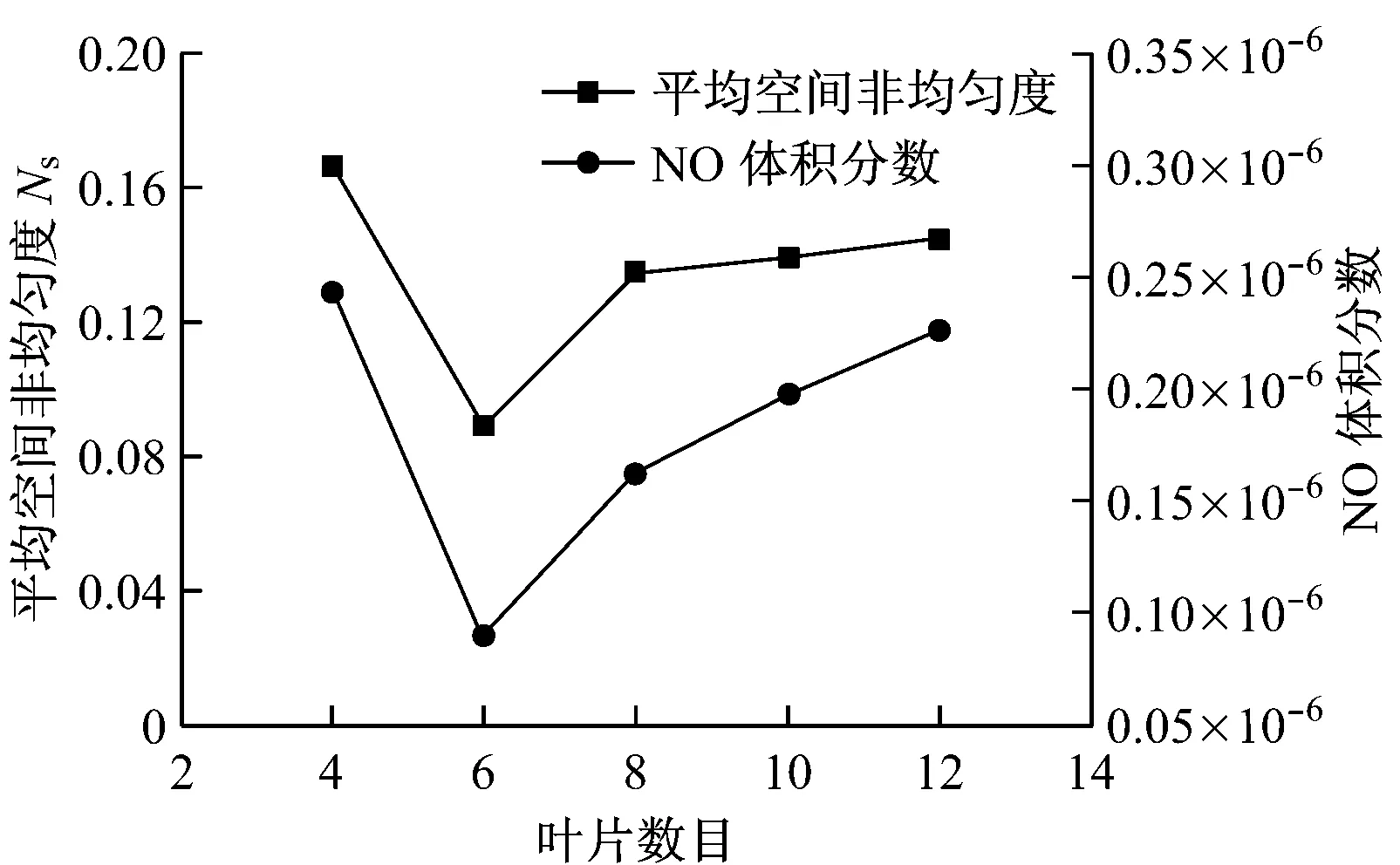

图9给出了当叶片角度为45°和k=1.1时,在不同旋流器叶片数目下,预混段出口y=0 mm截面上燃料与空气混合的平均空间非均匀度Ns及相应的火焰筒出口NO体积分数的变化.从图9可以看出,随着叶片数目的增加,平均空间非均匀度和NO体积分数先降低然后逐渐升高,存在一个最优值,这主要是由于旋流器出口湍流强度的差异导致的.叶片数目从小到大对应的旋流器出口截面平均湍流动能分别为5.41 m2/s2、7.15 m2/s2、6.23 m2/s2、5.92 m2/s2和6.26 m2/s2,其变化趋势与图9中平均空间非均匀度Ns的变化趋势大致吻合.但当叶片数目小于8时,火焰筒内的回流区开始明显减小,不利于火焰的稳定燃烧.对于旋流器前后压差,不同叶片数目的计算结果差别不大.

图9 叶片数目对预混质量及NO排放的影响

Fig.9Influence of number of vanes on premixing uniformity and NO emission

因此,旋流器叶片的轴向长度、叶片角度及叶片数目对预混和燃烧具有不同程度的影响,影响程度从大到小分别为叶片角度、叶片数目、叶片轴向长度.其中对预混均匀性起主要作用的因素为旋流强度和湍流强度.适当增大旋流强度的同时强化湍流扰动效应是提高燃料与空气预混均匀性的有效手段.另外,不同形状的旋流器叶片可能会有所差别,但其影响趋势是一样的.

4 预混结构的改进

4.1改进方案的选取

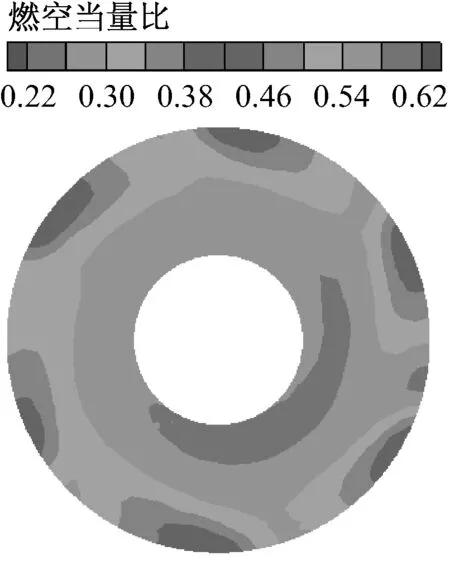

一般而言,预混段出口燃料与空气混合的平均空间非均匀度应控制在 5%以下[14].模型燃烧室(称为方案1)预混段出口y=0 mm截面的平均空间非均匀度Ns为14.5%,有进一步改善的空间,以降低火焰中的高温峰值、降低NOx的排放.以燃料射流动量、燃料喷孔位置和数目为出发点,提出改进方案.图10为方案1预混段2个截面的燃空当量比云图.从图10可以看出周向预混均匀性不高的原因:(1)燃料的射流动量和穿透性不足,使得燃料从喷孔射出后集中在6根燃料导管附近区域,不能达到相邻两导管的中分面处(特别是在外侧的喷孔处);(2)为避免过大的流动损失,不能采用更多的燃料导管,限制了燃料在周向喷射的均匀分布.总体来说,这是由于燃料的周向分布不均导致的.从图10(b)可以看出,虽经过预混段的混合,方案1预混段出口截面仍具有6个燃空当量比相对较高的棱角,而棱角之间依然存在燃空当量比很低的区域,这就是采用燃料导管供应方式的弊端,也是现今燃气轮机燃烧室预混装置趋向于旋流器与燃料喷孔合并的原因之一.

(a) y=-74 mm

(b) y=0 mm图10 预混段2个截面的燃空当量比云图

Fig.10Distribution of equivalent air-fuel ratio on two cross sections of premixing pipe

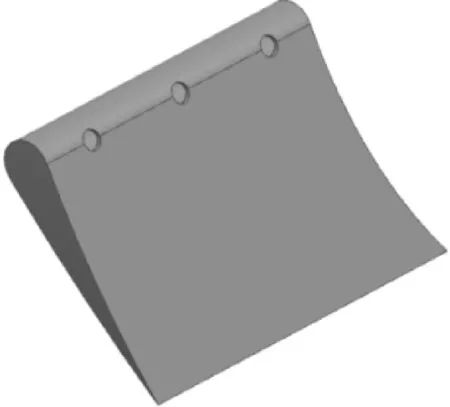

根据上述分析,调整燃料喷孔的孔径和位置是改进的方向.针对第一个原因,可以通过减小喷孔的孔径来提高射流动量(即方案2).针对第二个原因,改进方案参考先进燃烧室的设计,将旋流器与燃料喷孔合并,使燃料通过旋流器中空叶片上的喷孔垂直射入空气流道中(即方案3).由于取消了燃料导管,不仅能减少流动损失,提高燃烧室的总压恢复系数,同时降低了回火的可能性(因为在燃料导管的下游区域会产生低速回流区).新的旋流器叶片数目、叶片遮盖度和叶片角度与原来一样,并将原燃料导管上的12排喷孔分别布置在12个旋流器叶片入口侧面,同时喷孔的孔径和径向分布位置也保持不变.方案3的旋流器叶片结构见图11.

4.2改进方案的结果与分析

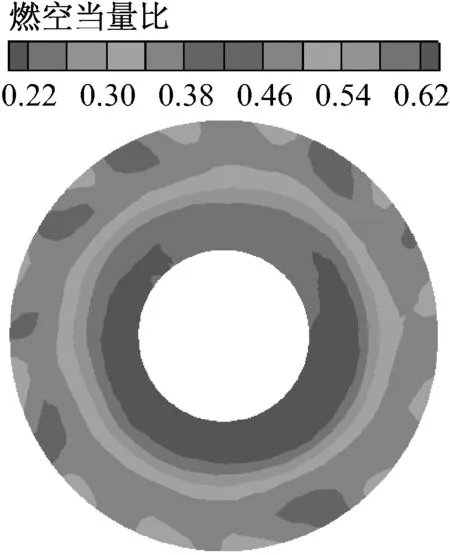

预混结构改进后预混段出口截面的燃空当量比云图如图12所示.采用方案2,整个截面上的燃料与空气预混平均空间非均匀度明显降低,内、外侧燃空当量比的差距减小.这是因为燃料喷孔孔径的缩小提高了燃料的射流强度和穿透力,使燃料的分布范围更广,并且强化了燃料与空气的掺混力度.同时燃烧室的总压损失比方案1增加了18%.此种方案由于不需要对原有的几何结构进行大幅调整,是实际燃烧室预混结构改进简单有效的办法.但应注意孔径不能太小,否则不仅使总压损失增加,而且可能会造成燃料喷孔堵塞.而采用方案3,改进后截面中心的燃料浓度依然较高,但外侧燃料浓度分布相对更均匀,总体来说预混均匀性得到了提高.方案3的燃料射流动量虽没有变化,但依靠旋流器叶片使燃料喷孔的周向分布相对采用燃料导管来说更加合理,从而使外侧的燃料浓度分布更均匀.同时由于取消了燃料导管,总压损失也比方案1减少了20%.另外,方案3预混段长度比方案1短,但预混均匀性却有所提高,这在一定程度上也体现了旋流器与燃料喷孔合并结构的优势.为了便于比较,方案3只在叶片一侧开孔,若在叶片两侧都开孔,增加燃料喷射点数,应该能够进一步提高预混均匀性.

图11 方案3的旋流器叶片结构图Fig.11 Vane structure in the swirler retrofitted by plan 3

(a) 方案2

(b) 方案3图12 改进方案后预混段出口截面的燃空当量比云图

Fig.12Distribution of equivalent air-fuel ratio on the outlet cross section of premixing pipe after retrofit

然而方案3的内、外侧燃空当量比分布仍有差距,径向的预混均匀性有待提高,这可能是因为:(1)旋流器越靠近中心通流面积越小,同时加上旋流的特点,使得内侧的空气流量较小;(2)燃料喷孔的径向分布不合理,与预混段内壁面距离太小.在方案2的基础上,对燃料喷孔的位置进行调整,将靠近预混段内壁面的2圈燃料喷孔(共24个)都向外移动1 mm(即方案4).

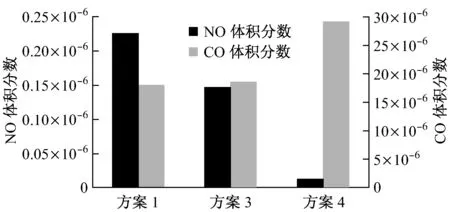

经计算得到4个方案预混段出口截面的平均空间非均匀度Ns分别为14.5%、5.7%、11.3%和5.6%,对应火焰筒内燃烧的最高温度分别为1 720 K、1 570 K、1 680 K和1 570 K左右.因此,燃料与空气的预混平均空间非均匀度Ns对燃烧温度具有决定作用,这也可以通过燃烧污染物的生成量得到反映.由于方案2和方案4的数据差不多,图13只选取3个方案火焰筒出口NO和CO的体积分数进行对比.随着燃烧区温度的降低,NO的体积分数显著降低,方案3的 NO体积分数比方案1降低了35%,方案4的NO体积分数比方案1降低了91%,而CO的体积分数却呈相反趋势.方案4的CO体积分数明显比其他2个方案高,这是由于燃烧温度较低导致甲烷不完全燃烧引起的.因此,实际设计中应考虑燃烧温度对污染物排放的影响.

图13 不同方案污染物排放的对比

Fig.13Comparison of pollutants emission among different plans

5 结 论

(1) 旋流器叶片遮盖度、叶片角度和叶片数目对燃料与空气的预混均匀性、燃烧稳定性、总压损失和污染物排放具有不同程度的影响,各参数合理的取值范围如下:叶片遮盖度为1.0~1.5,叶片角度为40°~55°,叶片数目为8~12.

(2) 燃料与空气的预混均匀性与旋流强度、湍流强度、燃料射流动量以及燃料喷孔的位置和孔径都有关系.针对旋流器,可以在适当增大旋流强度的基础上强化湍流扰动效应来提高预混均匀性.针对燃料喷孔,可通过缩小孔径、提高燃料的射流动量来改善预混均匀性.

(3) 相对于单独采用燃料导管的方式,旋流器与燃料喷孔合并的结构能获得更好的预混均匀性,使NOx体积分数降低35%.在此基础上设计燃料喷孔径向分布时考虑到旋流器的特点,采用不等间距排列,越靠内侧距离越大,这样可使NOx体积分数降低91%.

(4) 燃料与空气的预混均匀性与燃烧区的最高温度密切相关.预混均匀性越好,高温峰值越低,NOx的体积分数也越低,但燃烧温度过低会导致CO的体积分数升高.

[1]冯冲, 祁海鹰, 谢刚, 等. R0110燃烧室预混均匀性与排放的研究[J]. 工程热物理学报, 2010, 31(8): 1431-1434.

FENG Chong, QI Haiying, XIE Gang,etal. Study on premixing uniformity and emission of R0110 combustor[J]. Journal of Engineering Thermophysics, 2010, 31(8): 1431-1434.

[2]STREB H, PRADE B, HAHNER T,etal. Advanced burner development for the VX4.3A gas turbines[C]//Proceedings of ASME Turbo Expo 2001:Power for Land, Sea, and Air.New Orleans, Louisiana,USA: ASME, 2001.

[3]DÖBBELING K, HELLAT J, KOCH H. 25 Years of BBC/ABB/Alstom lean premix combustion technologies[C]//Proceedings of ASME Turbo Expo 2005: Power for Land, Sea, and Air.Reno, Nevada, USA: ASME, 2005.

[4]DAVIS L B, BLACK S H. Dry low NOxcombustion systems for GE heavy-duty gas turbines[R]. New York,USA: GE Power System,1996.

[5]VENKATARAMAN K, LEWIS S E,NATARAJAN J,etal. F-class DLN technology advancements: DLN2.6+[C]//Proceedings of ASME 2011 Turbo Expo: Turbine Technical Conference and Exposition. Vancouver, British Columbia, Canada: ASME, 2011.

[6]TANIMURA S, NOSE M, ISHIZAKA K,etal. Advanced dry low NOxcombustor for Mitsubishi G class gas turbines[C]//Proceedings of ASME Turbo Expo 2008: Power for Land, Sea, and Air.Berlin, Germany: ASME, 2008.

[7]KOCK B F, PRADE B, WITZEL B,etal. Combustion system update SGT5-4000F: design, testing and validation[C]//Proceedings of ASME Turbo Expo 2013: Turbine Technical Conference and Exposition.San Antonio, Texas, USA: ASME, 2013.

[8]FRAZIER T R. Fuel/air mixing and nitrogen oxide formation in a lean premixed gas turbine combustor[D]. Urbana: University of Illinois at Urbana-Champaign, 2001.

[9]AI T, KOENEKE C, ARIMURA H,etal. Development of an air cooled G class gas turbine(the M501GAC)[C]//Proceedings of ASME Turbo Expo 2009: Power for Land, Sea, and Air.Orlando, Florida, USA: ASME, 2009.

[11]谢刚, 李宇红, 祁海鹰. DLN燃烧室的燃料-空气预混均匀性研究[J]. 工程热物理学报, 2006, 27(S2): 227-230.

XIE Gang, LI Yuhong, QI Haiying. Experimental study on non-uniformity of fuel-air premixing in a DLN combustor[J]. Journal of Engineering Thermophysics, 2006, 27(S2): 227-230.

[12]武萍, 曹天泽, 张晨曦, 等. 低排放燃烧室旋流器结构对NOx排放的影响[J]. 热能动力工程, 2015, 30(2): 180-186.

WU Ping, CAO Tianze, ZHANG Chenxi,etal.Influence of the structure of the swirler in a low emission combustor on NOxemissions[J]. Journal of Engineering for Thermal Energy and Power, 2015, 30(2): 180-186.

[13]康振亚, 郑洪涛, 贾翔羽, 等. 微型燃气轮机燃烧室预混结构性能研究及改进[J]. 燃气轮机技术, 2013, 26(1): 21-26.

KANG Zhenya, ZHENG Hongtao, JIA Xiangyu,etal. Research and improvement of performance of micro-turbine combustor premixing structure[J]. Gas Turbine Technology, 2013, 26(1): 21-26.

[14]冯冲, 祁海鹰, 谢刚, 等. 干式低NOx燃气轮机燃烧室的燃料/空气预混均匀性问题分析[J]. 中国电机工程学报, 2011, 31(17): 9-19.

FENG Chong, QI Haiying, XIE Gang,etal. Analysis on the issue of fuel/air premixing uniformity of the dry low NOxgas turbine combustor[J]. Proceedings of the CSEE, 2011, 31(17): 9-19.

[15]SHIOTANI H, TAKAGI T, OKAMOTO T,etal. Construction of low NOxand high stability flames aiming at micro gas turbine combustion[C]//Proceedings of ASME Turbo Expo 2002: Power for Land, Sea, and Air. Amsterdam, the Netherlands: ASME, 2002.

Numerical Study on the Performance of Premixing Structure in a Gas Turbine Combustor

HUANGXingliang,ZHUZhijie,YEWen

(Shanghai Power Equipment Research Institute, Shanghai 200240, China)

Numerical simulation was conducted on the fuel-air premixing and combustion process in a premixed swirl-stabilized combustor using Fluent software, so as to analyze the effects of vane parameters in the axial swirler on the premixing uniformity, flashback characteristics, total pressure loss and pollutants emission, etc., and to determine the improvement plans for the fuel injection structure. Results show that good combustion performance could be obtained when the cover degree of axial swirler is within 1.0-1.5, the angle of vane is within 40°-55° and the number of vanes is of 8-12. The premixing uniformity could be improved and the maximum combustion temperature could be lowered by following 3 measures, such as reducing the diameter of fuel injection holes, integrating the swirler with fuel injection holes and arranging the injection holes in a reasonable distribution, etc., in which case, the NOxemission would be decreased by 91%, 35% and 91% accordingly.

gas turbine; combustor; axial swirler; premixing uniformity; numerical simulation

2015-11-02

2015-12-22

黄行良(1987-),男,浙江湖州人,硕士研究生,主要从事燃气轮机燃烧室方面的研究. 电话(Tel.):18217491557;

E-mail:xing15liang@126.com.

1674-7607(2016)09-0697-07

TK47

A学科分类号:470.30