降低尿素装置氨耗的系列改造

王聪茂

降低尿素装置氨耗的系列改造

王聪茂

(河南能源化工集团中原大化公司,河南濮阳 457004)

针对尿素装置氨耗高的问题,分析原因,采取一系列技改措施,提高系统转化率,减少放空量,降低氨耗,达到降低成本和环境改善的目的。

尿素装置;氨耗;技改

河南能源化工集团中原大化公司尿素装置是从意大利斯纳姆公司成套引进的,采用该公司开发的氨汽提法尿素生产工艺。该工艺技术在我国是首次引进,本装置于1990年5月5日建成投产,年产尿素520kt。经过操作经验积累,装置运行稳定,实际生产中,吨尿素氨耗较高。据统计,1990—2010年,吨尿素耗液氨平均为0.578t,比设计平均偏高0.008t。2011年后采取一系列降低氨耗技改措施,成效显著。

1 氨耗的组成

尿素生产的主要成本在液氨,占总生产成本的86%。合成的液氨消耗在以下部分:主要反应生产尿素,理论计算每生产1t尿素消耗液氨0.567t液氨;其次是中压放空和低压放空,是氨损耗的重点,也是各个厂家技术改造的重点;再次就是造粒过程中形成的飘入大气中的尿素粉尘;最后还有管线设备的跑冒滴漏。

2 系列技术改造

2.1新型吸收冷却器的研发

低压系统放空量大是引起尿素氨耗偏高的重要影响因素之一。从分析数据来看,低压放空气中的氨含量平均高达85%。针对“尿素低压放空大,放空气中氨含量高,吨尿素氨耗高,同时污染环境的问题”进行攻关研发,研制成一种新型的吸收冷却器,获得了国家专利。

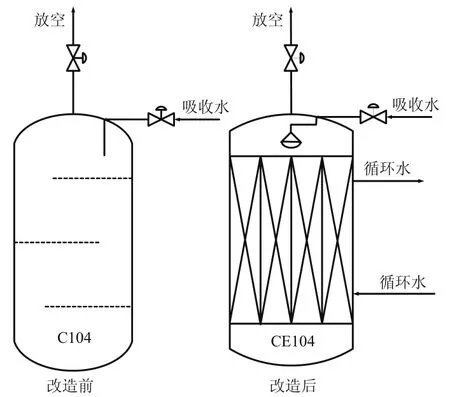

研发的新型吸收冷却器技术首先于2011年底大修期间在低压惰气洗涤塔(C104)上应用(见图1),应用后设备位号更名为CE104,兼具吸收和冷却的功能,传质和传热同时进行。增加吸收水喷淋装置可使吸收水分布均匀,增加列管和循环水可使吸收热及时带走,列管内装填鲍尔环可增加吸收水和气体的接触面积,三种改变共同作用,使得吸收效果明显增强。

图1 C104改造为CE104前后对比

新型吸收冷却器投用后,低压系统的压力可得到有效控制,指标在可控范围之内,低压放空氨含量降低至10%以下。优化了蒸发系统的运行,保证了产品的质量。同时,低压系统放空尾气中的氨得到了回收,节省了生产成本,减少了环境污染。

2.2新型吸收冷却器在中压系统的应用

正常高负荷生产时,特别是夏季高温季节,中压系统经常出现超压现象,中压放空阀开度较大,放空氨含量较高,氨损失较大,按原始设计放空氨含量为0,而实际情况一般在20%左右,夏季高至50%,氨耗偏高且污染环境。为降低氨损失控制中压系统压力,2012年底大修时,运用新型吸收冷却器技术对中压E111进行改造(见图2)。每根列管内填充400个左右小鲍尔环,下部管口增加一个筛板,上管口上部(C103内)堆积同样鲍尔环(大小两种)再用筛板固定,上部增设一个全方位脱盐水喷头。

图2 新型吸收冷却器技术运用到中压惰气洗涤塔

改造后效果显著,以同样负荷维持同样中压压力,中压放空阀开度减小,放空氨含量降至10%以下,夏天没有出现超压的情况,周围环境明显改善。

2.3尿素合成塔改造

合成塔是尿素装置中最重要的设备之一,已经使用23a,衬里有明显减薄现象,出现过泄漏;旧塔盘为筛板,转化率低,导致汽耗和氨耗增加。2013年底大修时,在原合成塔基础和外部结构不做改动的情况下,在合成塔原来的316L尿素级不锈钢衬里基础上增加新型材料25-22-2衬里,合成塔衬里厚度增加到10mm,原衬里得到合理利用;合成塔塔盘由传统筛板式塔盘更换为径流式新型塔盘,塔盘由12层增加为18层,塔

内物料有传统的轴向流动改为在塔板上的径向流动,以克服原筛板的弊端,可以实现合成塔无返混现象,提高CO2转化率。

改造后,合成塔转化率提高3%,消耗明显减少,吨尿素耗汽减少0.15t,吨尿素耗氨降低了3.4kg。

2.4低压冷凝器循环水侧改造

低压冷凝器E108是4管程1壳程列管式换热器,循环水单进单出,流速慢,容易结垢,影响换热,导致低压压力高,低压放空量大。2014年9月检修停车期间,循环水侧改为双进双出4管程,在下封头中间加隔板,这样减少了二次水的循环,增加了一次水的使用,更多的带走工艺侧碳铵液的热量;上封头在隔板两侧增设两个排气孔,保证顶部气体排空,避免顶部积存惰气影响换热效果。(见图3)

图3 循环水侧改造前后对比(虚线部分为新增)

低压冷凝器循环水侧改造后,在同样工况下,壳程出口甲铵液温度从46℃降为41℃,压力由原来的0.46MPa降至现在的0.43MPa,放空量有大幅降低。

2.5跑冒滴漏的回收

随着设备运行周期的延长,跑冒滴漏不可避免,动设备机封泄漏较为普遍,很难彻底解决。将所有机泵的泵座进行接管引流,密闭回收,避免机封泄漏造成污染;静设备及管线在消除漏点之前及时回收,减少氨损耗。改造后环保达标率提高到95%。

3 实施改造后的效果

一系列的技术改造实施后,效果非常显著,转化率提高,氨耗、汽耗明显降低,系统运行稳定,周边环境得到改善。

3.1氨耗降低

改造前吨尿素氨耗为0.578t,系列改造后,春秋冬季节氨耗为0.570t,夏季为0.573t,年平均氨耗0.571t,年平均节省液氨3 500t,经济效益显著。同时中低压放空量的减少,减少了环境污染,改善了周边环境。

3.2转化率提高

改造前用增加吸收水量的方法减少中低压放空量,效果不好,但是增加了系统的加水量,影响了系统水平衡,造成水碳比提高,降低系统转化率,形成恶性循环。通过系列技术改造,减少放空量的同时也减少了系统的加水量,降低了水碳比,提高了转化率。转化率从55%提高到59%。

3.3蒸汽消耗降低

改造后,水碳比的降低,转化率的提高,降低了蒸汽的消耗,蒸汽压力得到有效控制,吨尿素蒸汽消耗降低0.2t,每年减少蒸汽用量100kt。

3.4装置稳定运行

改造后,系统水平衡得到控制,转化率的提高,增大了操作弹性,降低了操作难度,装置运行稳定,2015年实现两个A级长周期100d。

4 下一步的措施

经过一系列技术改造,氨耗有明显下降,仍然没有达到设计要求。下一步就节能降耗继续改造,造粒塔粉尘回收装置已经设计完成,2016年6月进行施工,改造后预计造粒塔顶部粉尘含量可以控制在25mg/m3以下;同时将加入高压系统的钝化空气改为氧气,提高原料气的纯度,减少惰气含量,提高系统转化率,减少中压放空量,进一步降低氨耗,目前正在设计中,2016年底前实施。

5 结束语

化工生产首要是运行稳定,同时要不断的优化,总结经验,理论与经验相结合,实施一系列技术改造,使装置运行更加稳定,降低消耗,降低成本,减少环境污染,增加市场竞争力。

Modification of Urea Plant to Reduce Ammonia Cnsumption

Wang Cong-mao

According to the problem of high consumption of ammonia urea plant,analyzes the reasons,to take a series of technical measures,improve the conversion rate of system,reduce venting quantity,lowering ammonia consumption,to reduce the cost and improve the environment.

urea plant;ammonia consumption;technical transformation

TQ441.41

A

1003-6490(2016)06-0002-02