燃煤破碎缩分联合制样设备偏倚产生因素探讨

王维 蒋翔斌 邹臻良 丁波 汤丰瑞

【摘 要】分析了燃煤破碎缩分联合制样设备造成偏倚的因素,通过试验重点探讨了煤样缩分过程中切割器和破碎机出料粒度对缩分偏倚的影响,对破碎缩分联合制样设备的设计和火力发电企业日常煤样的制备工作具有重要意义。

【关键词】煤样;破碎;缩分;偏倚;制样

【Abstract】This article analyzes the factors of bias caused coal reduction and division combined preparation equipment,and focuses on the influence of cutter and crusher in the sample division,that had important significance in the design of the equipment and the preparation of the coal sample in the heat-engine plant.

【Key words】Coal sample;Sample reduction;Sample division;Bias;Sample preparation

0 引言

煤炭是我国主要能源,而动力用煤作为电力生产企业最大的生产成本之一。因此对于火力发电企业,入厂煤的验收直接影响到经济效益。在煤炭的验收过程中,煤样的制备也是其中一个重要的环节。制样过程中的误差直接影响验收结果。因此,保证制样环节的精密度对于火力发电企业具有重要意义。目前国内常见的煤炭制样设备中,破碎缩分联合制样设备能够解决人工制样过程中工作强度较大,工作效率不高的问题,且具有更好的制样精密度,提高了煤样的代表性,因此在广大火电企业的煤炭验收中的到广泛的应用。本文将对制样过程中破碎缩分设备导致偏倚产生的因素进行分析。

1 国内常见的破碎缩分联合制样设备

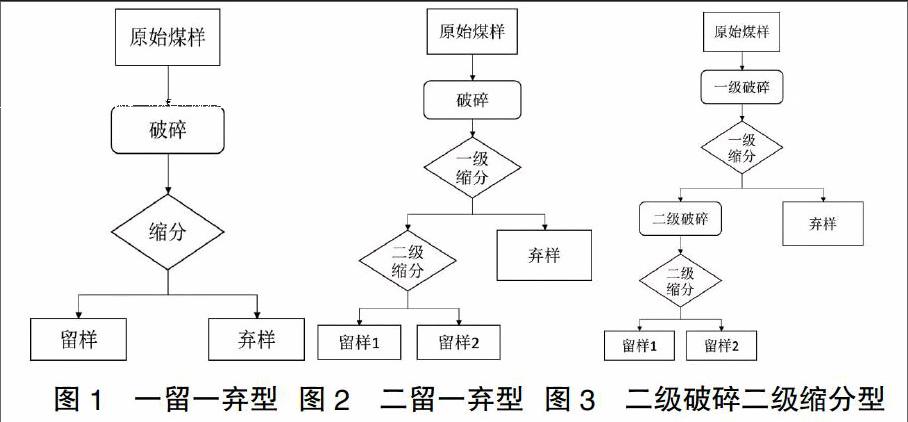

国内较为常见的破碎缩分联合制样设备形式有以下三种:

其中:图1为原始煤样进入经过破碎腔,破碎到较小的粒度,然后进入缩分装置缩分,得到一个质量较小的留样和一个弃样;图2为原始煤样经过破碎腔,破碎到较小的粒度,然后进入一级缩分装置,缩分到较小质量,接着进入二级缩分装置,剩下煤样进入弃样斗,最终得到两个质量相近的留样和一个弃样;图3为原始煤样经过一级破碎腔,破碎到较小的粒度,然后进入一级缩分装置,缩分后的煤样进入二级破碎机,经过二级破碎的煤样经过二级缩分装置,最终得到两个质量相近的留样和一个弃样。

2 样品损失可能造成偏倚的因素

破碎缩分联合制样设备在日常使用过程中通常会发生样品损失的现象,表现在以下几个方面:

1)破碎腔的密封不严,破碎过程有样品从腔体里飞溅出来,导致破碎完成后的样品不具有代表性。

2)破碎机锤头磨损严重,贴近筛板部分的煤样不能够被破碎,导致少量煤样残留在筛板上,导致破碎后的样品不具有代表性。

3)进入破碎腔的煤样湿度较大,破碎过程中出现煤样粘在腔体四周的情况,也会造成样品损失。

由于煤样在破碎过程中的损失导致了破碎后的煤样不具有代表性,会增大制样过程中的偏倚,因此破碎过程中应尽可能的减少样品损失,来达到减少制样误差的目的。

3 缩分过程可能导致偏倚的因素

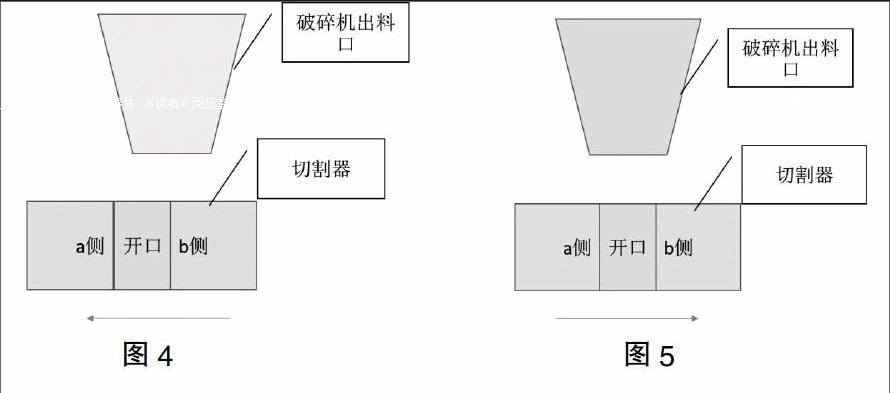

3.1 缩分器不能全断面切割,如图4和图5所示:

图4中切割器运行至最左侧时,破碎机出料口最左侧的样品能被切割器切割到,此时出料口最左侧样品能够被缩分;图5中切割器运行至最右侧时,切割器b侧以外的样品不能够被切割,即:破碎机出料口最右侧的一部分样品不能够被缩分,可能会造成偏倚。

对某电厂的某台破碎缩分机为“二留一弃型”存在一级缩分器不能全断面切割的情况,对该设备进行偏倚试验:

a 将约10kg的煤样经过破碎缩分联合制样设备的制样流程,收集到留样和弃样,称质量后将留样和弃样按照GB 474-2008要求制成一般分析试验煤样,经过化验分析和计算得到样品的干燥基灰分,如此重复20次。

对破碎缩分联合制样设备的留样的干燥基灰分分别与参比样的干燥基灰分进行比较,按照GB/T19494.3-2004中的统计方法进行制样偏倚检验。

留样1与参比样的差值定为d1,留样2与参比样的差值定为d2。

b 对该设备的一级缩分器的切割器限位进行调整,使得切割器能够全断面均匀的切割煤流,重复步骤a,得到的留样1与参比样差值定为d3,留样2与参比样的差值定为d4。

试验结果如表1所示:

调整后留样1和留样2与参比样的差值平均值为d3=-0.1965%,d4=-0.1375%,调整前的留样1和留样2与参比样的差值平均值为d1=-0.2410%,d2=-0.3045%,d3 3.2 破碎机的出料粒度影响缩分装置的缩分偏倚 通过对某电厂的破碎缩分设备使用6mm筛板和3mm筛板分别进行偏倚试验,比较两种不同出料粒度下缩分器偏倚大小。 某电厂使用的破碎缩分设备为“一留一弃”型,缩分器开口为45mm,根据GB 474-2008要求:切割器开口尺寸不小于应被切割煤标称最大粒度的3倍,对该设备进行出料粒度试验,该设备的分包使用6mm和3mm筛板的情况下分别对破碎后煤样使用相应孔径的方孔筛进行筛分,筛上物比例小于5%,因此该设备的缩分器开口尺寸满足GB 474-2008要求。 在不改变缩分器开口的情况下分别进行试验,使用6mm筛板缩分比平均值R1=6.66,使用3mm筛板缩分比平均值R2=6.72。 试验结果如表2所示,其中d为留样与参比样的干基灰分差值: 表2 试验结果 试验结果表明:在缩分器开口满足要求,不改变开口尺寸的情况下,破碎机出料粒度对破碎缩分联合制样设备的缩分器偏倚影响较小。 3.3 缩分装置的缩分比对偏倚也有影响,理论上缩分比越小,偏倚也越小,但工作量也因此增大,因此制样过程中要选择合适的缩分比,既能保证破碎缩分联合设备的偏倚值满足要求,又能减少劳动强度。 4 结论 本文从破碎缩分联合制样设备的结构上剖析了破碎缩分联合制样设备的偏倚产生的原因及影响,通过试验探讨了破碎缩分联合制样设备在缩分过程中切割器动作和破碎机出料粒度对偏倚的影响。结果表明,切割器全断面均匀切割煤流能限制减小偏倚;当缩分器开口满足要求的情况下,破碎机的出料粒度对缩分偏倚影响较小。上诉因素对燃煤机械采制样设备生产厂家在产品设计和调试上具有重要意义,同时有助于火电企业的日常煤样制备过程中减小机械制样设备产生的误差。 [责任编辑:李书培]