煤基直接还原铁技术工艺分析★

魏 征, 董子枫, 齐 庆, 赵秀丽, 白继源, 曾 杰,李艳霞, 刘改换

(1.太原理工大学 煤科学与技术教育部和山西省重点实验室, 山西 太原 030024;2.大连理工大学 化工与环境生命学部, 辽宁 大连 116024;3.太原重工股份有限公司, 山西 太原 030024)

行业纵横

煤基直接还原铁技术工艺分析★

魏征1,董子枫2,齐庆3,赵秀丽3,白继源3,曾杰3,李艳霞3, 刘改换3

(1.太原理工大学煤科学与技术教育部和山西省重点实验室, 山西太原030024;2.大连理工大学化工与环境生命学部, 辽宁大连116024;3.太原重工股份有限公司, 山西太原030024)

分析煤基直接还原铁工艺中隧道窑工艺和转底炉工艺的流程、特点,介绍自助研发的新型铁矿粉预热还原工艺。表明“煤制气—竖炉”工艺将是我国生产直接还原铁的优先选择途径。

煤基直接还原隧道窑工艺转底炉工艺铁矿粉预热还原工艺

直接还原铁化学成分稳定、杂质含量少,是废钢的优质替代铁源和特种钢、优质钢的冶炼原料。直接还原铁生产工艺按所用还原剂不同可分为气基直接还原铁和煤基直接还原铁。前者占到直接还原铁产量的90%以上,但鉴于我国多煤少气的现状,开发利用煤炭生产直接还原铁工艺具有充足的资源[1]。

按还原设备类型划分,煤基直接还原铁工艺一般可分为煤基竖炉工艺、隧道窑工艺、转底炉工艺和回转窑工艺[2]。铁矿粉和还原煤发生反应得到还原铁的混合方式有内配碳、冷固结球团、含碳球团、直接混合和环形布料等。

1 隧道窑工艺

隧道窑工艺主要包括窑体、窑车、还原罐、推进器、仪表、煤气发生炉、风机等设备[3]。一般的工艺流程是将铁矿粉、煤粉和脱硫剂按一定比例和环形布料的方式装入还原罐后,用窑车将还原罐推入隧道窑内,在高温下发生还原反应得到直接还原铁。

昆钢研究开发出新型隧道窑直接还原铁工艺[4]。建成的年产4万t的直接还原铁隧道窑生产线已于2008年3月投产,工艺流程如图1所示。

图1 隧道窑工艺生产直接还原铁工艺流程图

如图1所示。首先,将还原剂(煤粉,w(C)≥75%,w(S)<0.4%)和脱硫剂(石灰,w(CaO)≥80%)干燥破碎混匀(一般脱硫剂占10%~25%)、铁矿粉混匀干燥压块成形后,以“混合物—铁料块—混合物”的填料方式装入还原罐内,并将还原罐置于台车上推入隧道窑上部,使物料在温度为200~900℃之间的预热段内蒸发水分和分解水化物;其次,还原段内煤气点燃后温度在1 000~1 200℃之间,铁矿粉通过时被固体C和其气化产物CO还原成海绵铁,原隧道窑工艺经过整改后其金属化率可达到92.17%、w(S)降低为0.037%;最后,在冷却段内将物料冷却至常温出窑后分离出海绵铁,排出灰渣。该工艺用煤气代替手烧煤,原料不会被融化、分离,可实现自动化装卸料和自动控制,且废弃物排放达到环保要求,但还原铁质量易出现波动,因此需有效控制还原温度,提高还原剂质量及配料精确度。

2 转底炉工艺

传统的转底炉工艺包括配料仓、混合机、链篦机、转底炉、冷却机等设备[5]。粉煤、铁精矿和黏结剂造球后进入转底炉,铁矿粉被固体C及其挥发分(H2、CO)还原后得到海绵铁。转底炉工艺包括Fastmet、ITmk3、Inmetco、DRYIron、Comet等[6]。

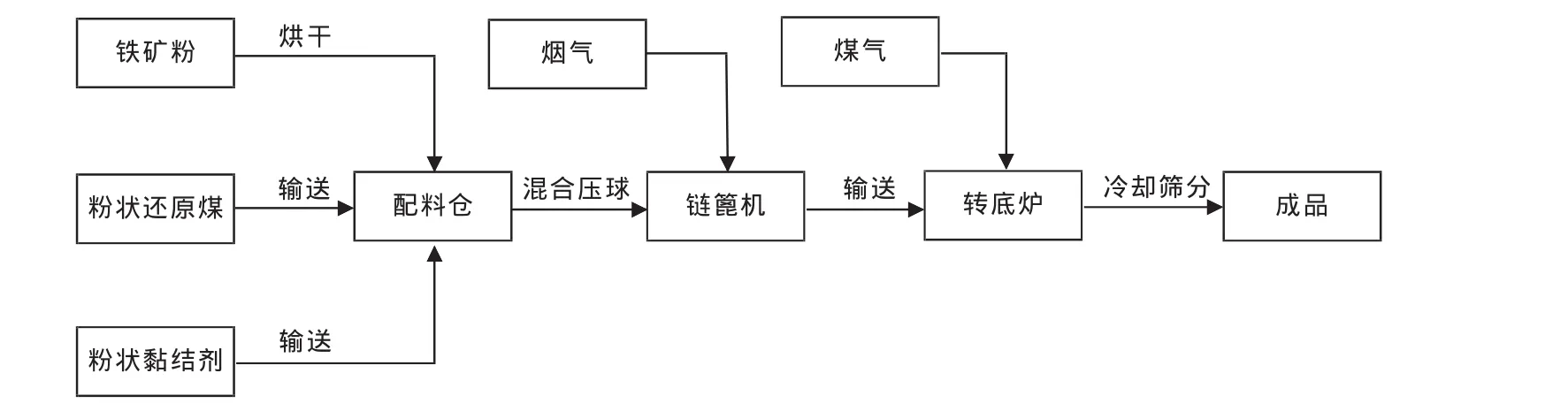

北京大学在转底炉工艺基础上开发出转底炉煤基热风熔融炼铁工艺[7-8],工艺流程如图2所示。

如图2所示。首先,将铁矿粉、粉状还原煤(w(C) ≥50%,w(V)<15%)和粉状黏结剂(原料粒度均<200目)烘干后输送至配料仓,将混合物压制成粒径>8 mm的小球后输送至用烟气供热的链篦机,将球团预热干燥至水分<2%;其次,将球团输送至用煤气燃烧供热的转底炉,含碳球团加热至1 350~1 450℃,使铁矿粉被固体碳和CO还原得到的铁和炉渣在高温下熔化、聚集;最后,渣铁出炉后经冷却机冷却,筛分得到珠状、成分如生铁且不含脉石的成品。该工艺的特点是:还原反应发生在固液两相区,而含碳球团的还原和熔分发生在单独的容器内;渣中w(FeO)少、产品杂质含量低,但产品稳定性差、矿种适用范围小、脱硫能力差。还需进行大量研究和实验才能应用于生产实践中。

3 铁矿粉预热还原工艺

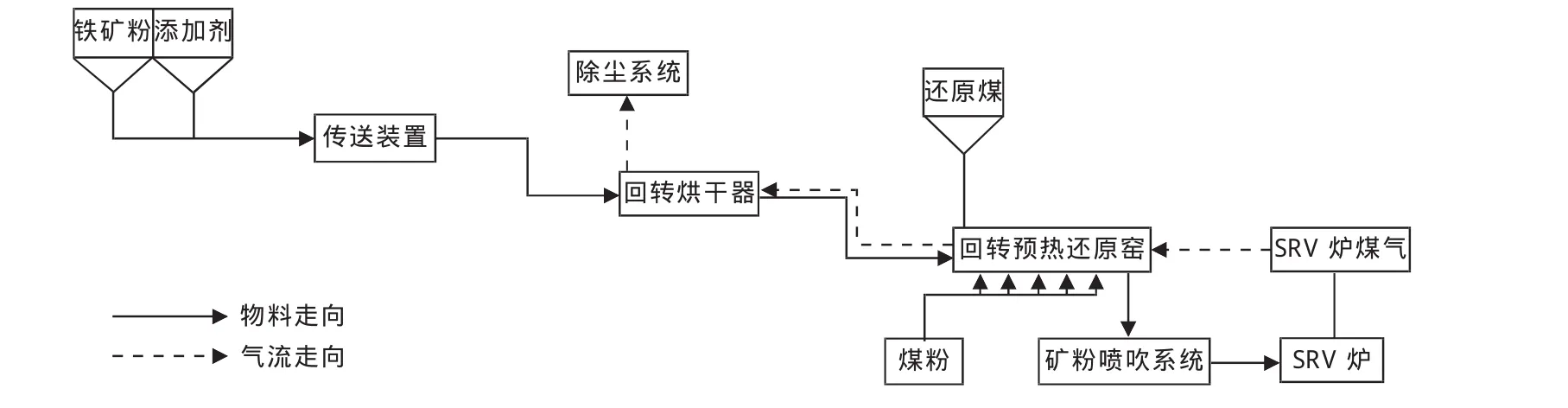

在熔融炼铁工艺中,铁矿粉需达到一定的预还原率才能提高后续熔融还原炉(SRV炉)的产能。本课题组正在研究开发一种与熔融炼铁工艺相配套的铁矿粉预热还原工艺,该工艺的主要设备包括回转烘干器和铁矿粉回转预热还原窑。工艺流程如图3所示。

图2 转底炉煤基热风熔融炼铁工艺流程图

图3 铁矿粉预热还原工艺流程图

如图3所示。首先,铁矿粉和添加剂被传送至回转烘干器内脱水干燥(矿粉出口温度≥100℃,含水量≤1%);其次,铁矿粉和窑尾加入的煤粉(w(C)≥89%,w(S)<0.6%)直接混合后一起进入回转预热还原窑内,使铁矿粉被煤粉还原、铁矿粉出口温度达到750~850℃、还原率>10%;最后,进入喷吹系统送至SRV炉熔融炼铁。在回转预热还原窑内,矿粉干燥预热所需热量来自SRV炉产生的煤气和煤粉(w(V)≥20%,w(A)<14%)燃烧。窑尾产生的500~650℃的尾气先进入回转烘干器将铁矿粉预热,再进入除尘系统回收带走铁矿粉。该工艺采用SRV炉煤气和粉煤混烧技术对矿粉进行加热和还原,并利用矿粉载热技术使矿粉与原料煤进行二次还原反应实现矿粉预还原,能量综合利用率高。

4 结论

1)现有的隧道窑和转底炉工艺普遍存在产量低、能耗高、吨铁煤耗大、经济效益差等缺点,难以获得大规模的应用发展。

2)铁矿粉预热还原工艺流程短,矿粉处理量大、来源广,吨铁煤单耗低,仍需进一步改进工艺,以降低生产成本、提高工艺效率。

3)“煤制气—竖炉”工艺能充分利用我国丰富的煤炭资源和成熟的煤制气技术获得直接还原铁,已成为国内研究热点并有望作为非高炉炼铁的优选方向。

[1]齐渊洪,钱晖,周渝生,等.中国直接还原铁技术发展的现状及方向[J].中国冶金,2013,23(1):9-14.

[2]陈守明,张金良.煤基法竖炉直接还原铁能耗低于高炉炼铁[C] //第八届(2011)中国钢铁年会论文集.北京:冶金工业出版社,2011.

[3]王宙.隧道窑在直接还原海绵铁生产中的应用[J].江苏陶瓷,2012,45(4):12-14.

[4]赵全红.新型隧道窑生产直接还原铁实践[J].昆钢科技,2009 (1):26-28.

[5]刘安治.煤基直接还原转底炉关键工艺选择[J].现代冶金,2015,43(1):12.

[6]胡俊鸽,周文涛,赵小燕.转底炉工艺发展现状[J].冶金丛刊,2009(5):43-46.

[7]高文星,董凌燕,陈登福,等.煤基直接还原及转底炉工艺的发展现状[J].矿冶,2008,17(2):68-73.

[8]徐萌.转底炉煤基热风熔融炼铁工艺的基础性研究[D].北京:北京科技大学,2006.

(编辑:贺焱)

Process Analysis of Coal-based Direct Reduction Iron Technology

WEI Zheng1,DONG Zifeng2,QI Qing3,ZHAO Xiuli3,BAI Jiyuan3,ZENG Jie3,LI Yanxia3,LIU Gaihuan3

(1.Key Laboratory of Coal Science and Technology of Shanxi Province and Ministry of Education,Taiyuan University of Technology,Taiyuan Shanxi 030024;2.Faculty of Chemical,Environmental and Biological Science and Technology,Dalian University of Technology,Liaoning Dalian 116024;3.Taiyuan Heavy Industry Co.,Ltd.,Taiyuan Shanxi 030024)

The processes and characteristics of tunnel kiln process and rotary hearth furnace process of coal-based direct reduction iron process are analyzed.Novel iron ore powder preheating and reducing process is introduced.It is indicted that“coal gas-shaft furnace”process would be the preferred adopted way of direct reduction iron production in China.

coal-based direct reduction,tunnel kiln process,rotary hearth furnace process,iron ore powder preheating and reducing process

TF04

A

1672-1152(2016)02-0041-03

10.16525/j.cnki.cn14-1167/tf.2016.02.16

2016-02-29

山西省科技重大专项(20131101037)

魏征(1992—),男,硕士研究生在读,太原理工大学煤化工研究所,研究方向:煤热解。