稳定性锆镁白云石合成材料的制备、结构和性能研究

孟 维,马成良,葛铁柱,赵 飞,

(郑州大学 高温材料研究所 河南省高温功能材料重点实验室,河南 郑州 450052)

稳定性锆镁白云石合成材料的制备、结构和性能研究

(郑州大学 高温材料研究所 河南省高温功能材料重点实验室,河南 郑州 450052)

以白云石、菱镁矿、硅石和锆英石为原料,采用二步煅烧和消化工艺制备出了CaO含量为35%,C/S比(CaO/SiO2分子比)为2.5,ZrO2含量分别为2%、4%、6%、8%的稳定性锆镁白云石合成材料.研究了烧成过程中材料的物相变化,测定了1 500 ℃、1 550 ℃、1 600 ℃、1 650 ℃烧后材料的体积密度、显气孔率,线收缩率和抗水化性,并采用SEM分析了材料的显微结构.结果表明:1 000 ℃时,锆英石分解生成CaZrO3,1 100 ℃后硅酸钙开始生成,1 300 ℃后CaO完全反应;随烧成温度提高,材料的致密度提高,1 600 ℃烧后材料的体积密度增加到3.11~3.16g/cm3;1 650 ℃烧后材料的水化增重为0.03%~0.07%,f-CaO转变为稳定的硅酸钙和CaZrO3等物相,材料的抗水化性显著改善.

稳定性锆镁白云石;锆英石;抗水化性;物相组成;显微结构

0 引言

在碱性耐火材料资源中,白云石远比菱镁矿丰富,并且分布广泛,因此发展MgO-CaO质耐火材料,有利于保护储量相对较少的菱镁矿资源,而且可以就地取材,更加经济合理[1].MgO-CaO质耐火材料取代镁铬砖用于水泥回转窑的高温带,可以避免六价铬(Cr6+)导致的污染[2-3].但是由于材料中的f-CaO极易水化,限制了材料的生产和使用.通过提高煅烧温度[4-6]、加入促烧结助剂[7]、表面包覆的方法[8]可以提高白云石质材料的抗水化性能,但f-CaO的存在仍然影响着MgO-CaO材料的使用,尤其是在容易接触水分或是潮湿的条件下[9].减少材料中的f-CaO相,使其中的CaO以稳定的耐水化的物相,如硅酸钙、锆酸钙、钛酸钙等存在,可以明显改善材料的易水化性[10].β-2CaO·SiO2和3CaO·SO2与水泥熟料有良好的相容性,并且有利于黏挂窑皮[11];ZrO2的引入可以提高材料的抗侵蚀性和抗热震性[12-13].

笔者采用二步煅烧和消化工艺,以白云石、菱镁矿、硅石和锆英石为原料,在利用原料中杂质的基础上,通过调整各原料配比,制备出以方镁石、β-2CaO·SiO2(简写为C2S)、3CaO·SO2(简写为C3S) 和CaZrO3为主晶相的稳定性镁白云石材料,研究不同ZrO2含量对材料的烧结和抗水化性的影响,并对材料的显微结构进行了分析.

1 实验部分

1.1实验原料

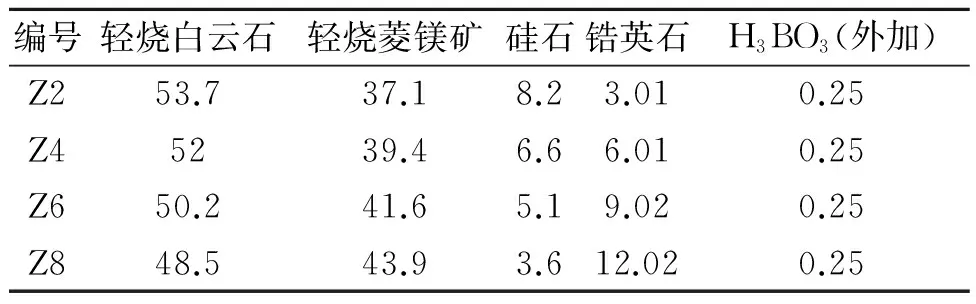

实验所用各原料的化学成分如表1所示.其中菱镁矿为级外矿,含有较高量的SiO2.为防止在降温过程中2CaO·SiO2发生β → γ晶型转变而使试样发生开裂,采用H3BO3(分析纯,99.5%)作为2CaO·SiO2的晶型稳定剂.白云石和菱镁矿轻烧后,按表2所示配料.其中,CaO含量和C/S比分别固定为35%和2.5,ZrO2含量为2%、4%、6%、8%,分别标记为Z2、Z4、Z6、Z8.

1.2实验内容

白云石和菱镁矿经破碎后分别在1 000 ℃和850 ℃下轻烧2 h;冷却后的白云石加入足量的水使其消化,之后加入轻烧菱镁矿、硅石、锆英石和稳定剂后共同细磨;烘干后加入5%的水做结合剂,在120 MPa的压力下压制成Φ36 mm×30 mm的圆柱型试样;经充分干燥后,分别在900~1 650 ℃下保温3 h,冷却后取出进行性能测试.

检测内容包括:烧后试样的化学成分分析;试样的线收缩率;体积密度、显气孔率根据GB/T 2999—2002进行测定;物相组成和显微结构分别用X射线衍射仪(PHILIPS X′Pert Pro)和扫描电子显微镜(JSM 5610LV)检测,并用能谱分析仪(INCA X-act)对试样进行微区元素分析.

抗水化性的测试采用高压蒸沸法:将试样破碎至5~3 mm后110 ℃烘干至恒重,称取试样水化前的重量(精确至0.01 g),把试样放入100 mL的烧杯中并在上面盖上表面皿,置于高压釜中 0.3 MPa(约125 ℃)下保持2 h,取出后110 ℃下烘干至恒重,称取试样水化后的重量.用水化增重率来表征试样的抗水化性能,实验配比如表2所示.

表1 原料的化学成分Tab.1 Chemical compositions of raw materials %

表2 实验配比Tab.2 Formulations of experiments %

2 结果与讨论

2.1加热过程中的物相变化

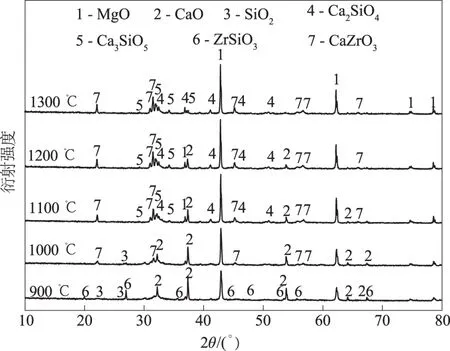

图1为900~1 300 ℃烧后Z8试样的物相变化.由图1可知,经900~1 300 ℃处理后,主晶相方镁石的衍射峰逐渐增强.较高的烧成温度,有利于促进晶体的生长和提高结晶程度.

图1 900~1 300 ℃烧后Z8试样的物相变化Fig.1 Evolutions of phase composition of specimen Z8 after fired between 900~1 300 ℃

900 ℃烧后,物相中存在CaO,SiO2和ZrSiO3相.在此温度下,锆英石尚未开始分解,同时CaO和SiO2也未开始反应.

在1 000 ℃,ZiSiO3峰消失,CaZrO3开始生成,未出现硅酸钙的衍射峰,因此主要是CaO在促进ZrSiO3分解的同时与其发生固相反应:

ZrSiO3+ CaO → CaZrO3+ SiO2.

(1)

1 100~1 200 ℃时,SiO2峰消失,CaO和SiO2开始反应生成新物相β-2CaO·SiO2和3CaO·SO2:

SiO2+ 2CaO → 2CaO·SiO2.

(2)

CaO+ 2CaO·SiO2→ 3CaO·SiO2.

(3)

1 300 ℃后,CaO峰消失,f-CaO完全反应生成稳定的β-2CaO·SiO2、3CaO·SO2和CaZrO3.

2.2试样的化学成分分析

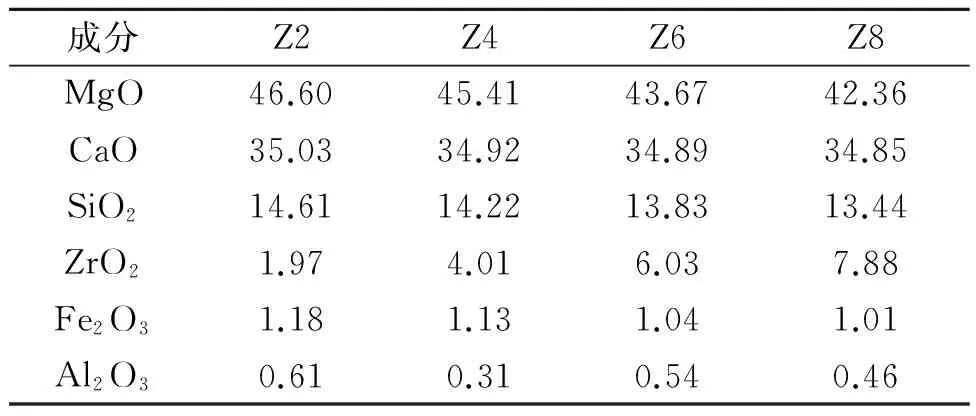

表3为烧后试样的化学成分分析.由表3可知,在4组试样中,CaO的含量在34.85%~35.03%之间,ZrO2的含量分别为1.97%、4.01%、6.03%、7.88%,与实验设计相符.原料中的杂质(Fe2O3和Al2O3)含量在1.44%~1.79%之间.

表3 试样的化学成分Tab.3 Chemical compositions of specimens %

2.3线收缩率

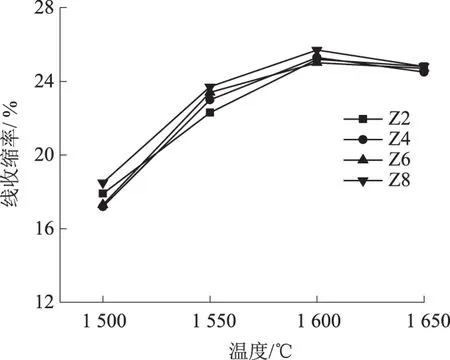

图2为试样在1 500~1 650 ℃烧后的线收缩率.由图2可知,随着烧成温度的增加,烧后试样的线收缩率明显提高.当温度由1 500 ℃提高到1 600 ℃时,试样的线收缩率从17.2%~18.5%增加到25.0%~24.8%;当温度进一步提高至1 650 ℃时,线收缩率略有下降,为24.5%~24.8%.因此,较适宜的烧成温度为1 600 ℃,1 600 ℃后继续提高温度会引起过烧现象.

2.4体积密度和显气孔率

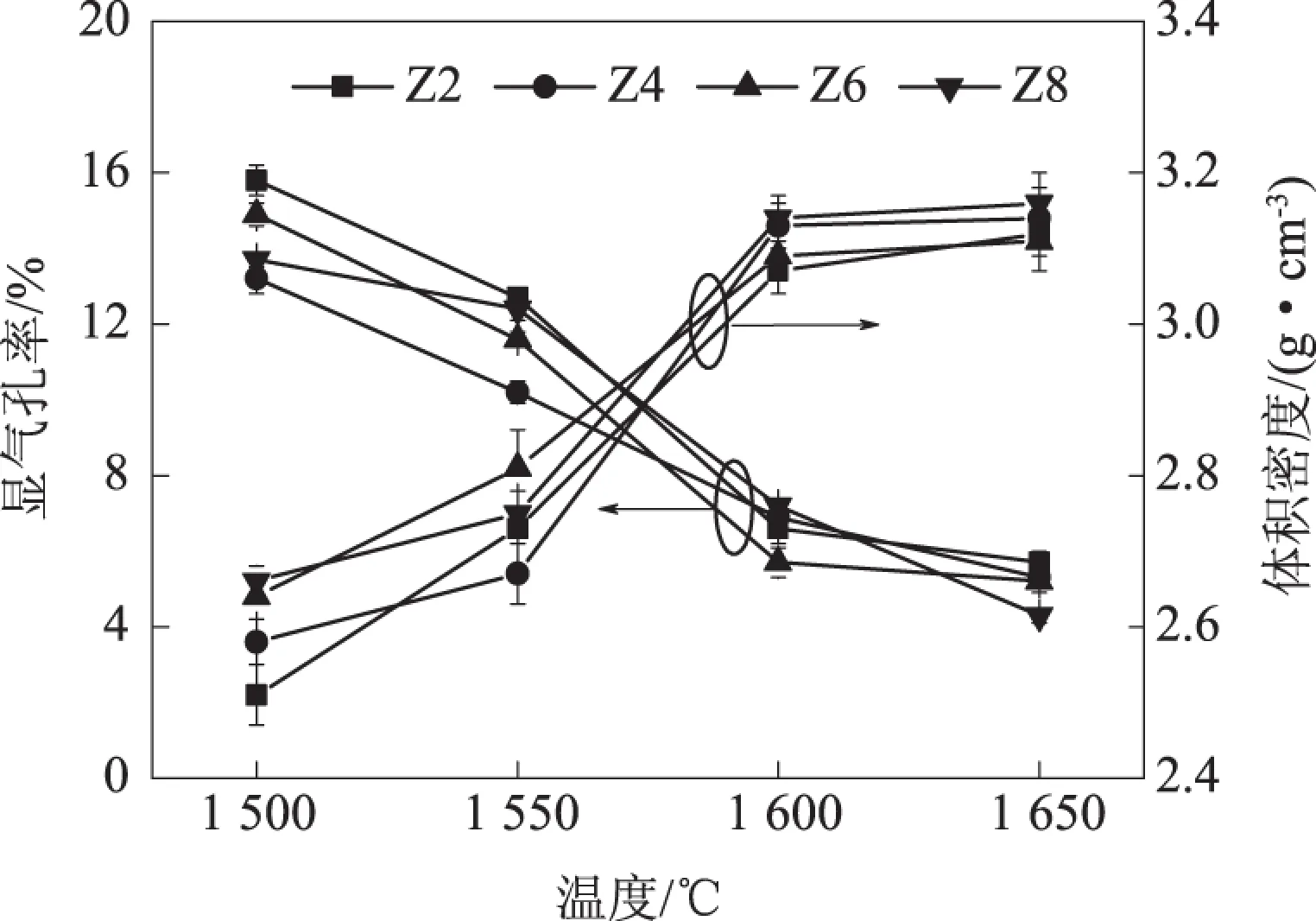

图3给出不同温度烧后试样的体积密度和显气孔率.由图可知,随着烧成温度的增加,烧后试样的显气孔率明显降低,体积密度相应提高.当烧成温度由1 500 ℃增加到1 600 ℃时,体积密度由2.51~2.66 g/cm3增加到3.11~3.16 g/cm3,显气孔率由13.7%~15.8%降低到4.3%~5.7%;烧成温度提高至1 650 ℃时,材料的体积密度和显气孔率变化不大.经1 650 ℃烧后,Z8试样(AP=4.3%,BD=3.16 g/cm3)的致密度最高,主要是由于锆英石的分解促进反应烧结的同时生成了较多的高密度的CaZrO3(ρ=4.62 g/cm3).

图2 试样在1 500~1 650 ℃烧后的线收缩率Fig.2 Liner shrinkage of specimens after fired between 1 500~1 650℃

图3 不同温度烧后试样的体积密度和显气孔率Fig.3 The bulk density and apparent porosity of the specimens after sintered at different temperatures

2.5抗水化性

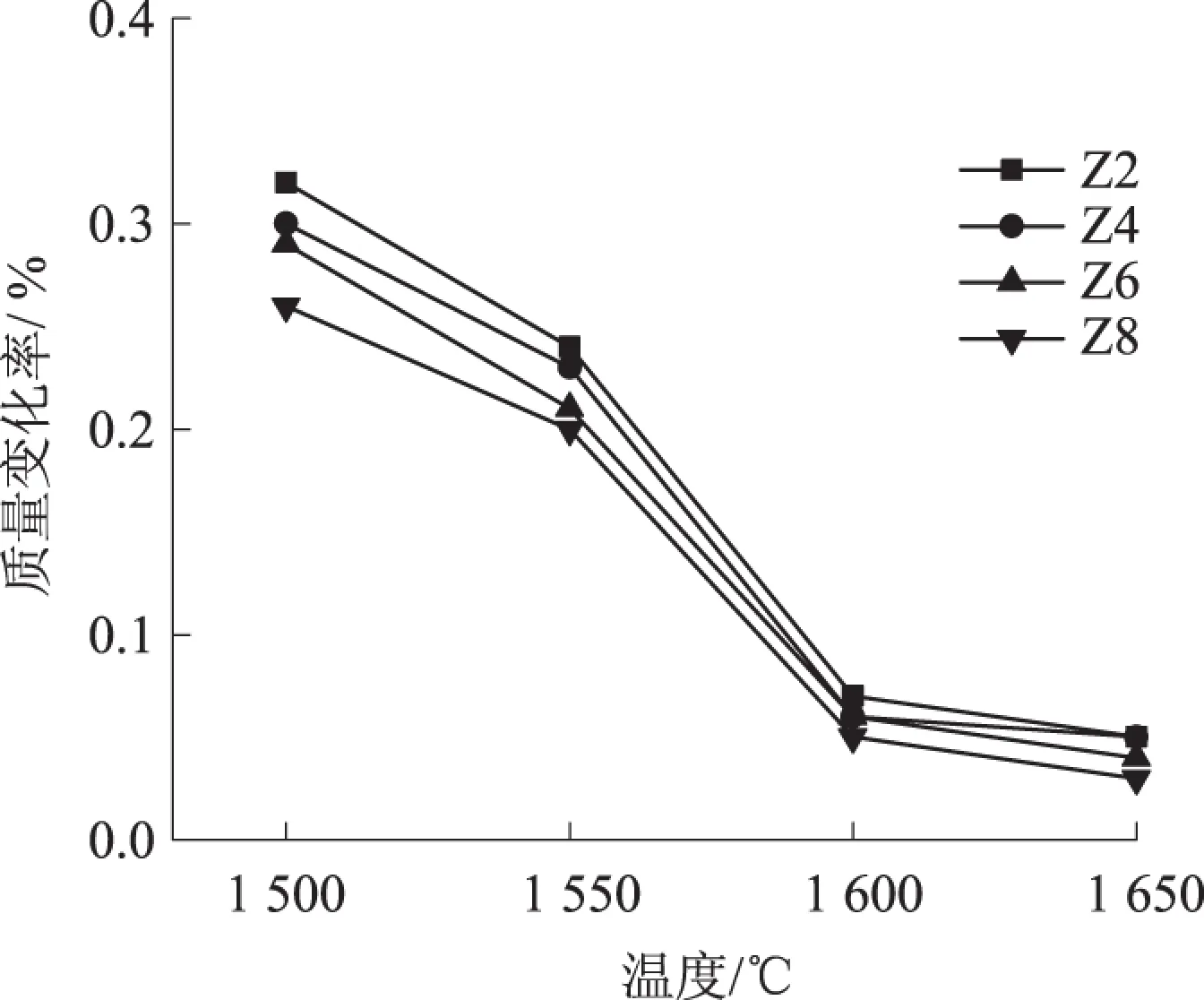

测得试样的抗水化性如图4所示. 从图4可以看出,随着烧成温度的提高,Z2、Z4、Z6、Z8试样的抗水化性逐渐提高.1 600 ℃和1 650 ℃烧后试样的质量增加率降低至0.03%~0.07%;在4组试样中,试样Z8在各温度烧后均有最低的水化增重.合成的稳定性锆镁白云石材料中,f-CaO转化为以硅酸二钙和硅酸三钙为主的高熔点物相,高温烧成后试样的显气孔率显著降低,结构更加致密,降低了水分的渗入和反应程度,水化增重减少.较高含量的CaZrO3有利于减小材料中参与水化反应的比重,从而提高抗水化性能.

图4 不同温度烧后试样的抗水化性Fig.4 Hydration resistance of specimens after sintered at different temperatures

2.6显微结构

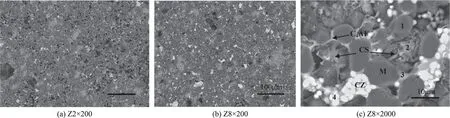

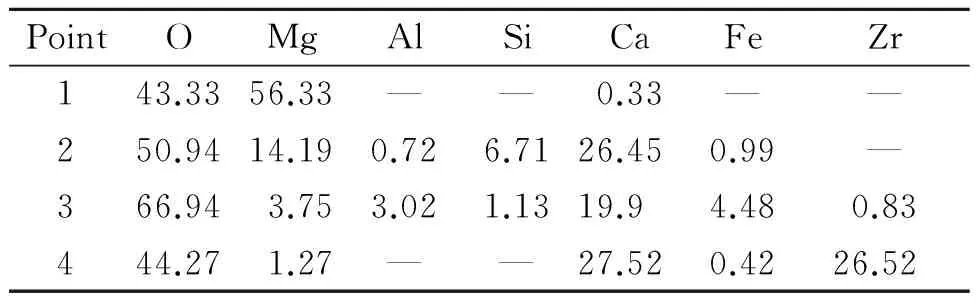

试样Z2和Z8的显微结构如图5所示.结合能谱分析表4可知,其中浅灰色为硅酸二钙和硅酸三钙,深灰色为方镁石,白色圆形颗粒为CaZrO3.方镁石颗粒以孤岛状分布在硅酸钙的连续体中;圆形/椭圆形(2~5 μm)的CaZrO3颗粒以聚集体或是孤立状分散在方镁石的晶界和三相点附近,当CaZrO3含量较低(Z2试样)时,主要以孤立状晶体颗粒分散在基体中,同时含有少量聚集体,当CaZrO3含量较高(Z8试样)时,以部分大的团聚状颗粒和大量的分散颗粒存在于基体中.

图5 试样Z2和Z8的SEM照片Fig.5 SEM photographs of specimen Z2 and Z8

CaZrO3的生成促进了方镁石和硅酸钙之间的直接结合,减小晶界之间的孔隙.在方镁石和硅酸钙的晶界周围,包裹着白色的4CaO·Al2O3·Fe2O3(C4AF),在促进液相烧结的同时,它还可以起到传质的作用,促进了CaZrO3团聚体的生成,与CaZrO3同时填充在孔隙和晶界处,提高材料的抗水化性能.

表4 图5(c)中各点的能谱分析结果Tab.4 EDS analysis of points in Fig. 5 (c) %

3 结论

以白云石、菱镁矿,硅石和锆英石为原料,制备了以方镁石、硅酸钙和锆酸钙为主要物相的稳定性锆镁白云石合成材料.在1 000 ℃反应生成CaZrO3,1 100 ℃后硅酸钙开始生成,1 300 ℃后f-CaO消失.随烧成温度提高,材料的致密度增大,经1 600 ℃烧后材料的体积密度增加到3.11~3.16 g/cm3,经1 650 ℃烧后,材料的的水化增重率减小至0.03%~0.07%. 原料中的Al2O3和Fe2O3与CaO反应生成低熔点的4CaO·Al2O3·Fe2O3,起到了促进烧结的作用;CaZrO3晶体分布在方镁石晶界处,提高了材料的直接结合程度.

[1]钟香崇.我国镁质耐火材料发展的战略思考[J].硅酸盐通报,2006,25(3):91-95,139.

[2]陈肇友.水泥回转窑烧成带用无铬耐火材料[J].耐火材料,2010,44(6):404-408.

[3]黄世谋,薛群虎.水泥回转窑烧成带用耐火砖无铬化研究进展[J].耐火材料,2014,48(1):70-73,76.

[4]吴占德, 蒋明学.镁钙系耐火材料的研究现状[J].耐火材料,2009,43(2):136-139.

[5]张兴业.我国合成镁钙耐火原料及制品的发展[J].耐火材料,2009,43(2):131-135.

[6]王宏联,崔庆阳,薛群虎,等.MgO-CaO耐火材料性能研究进展[J].耐火材料,2010,44(1):67-70,74.

[7]AYGUL Y H.Effect of iron oxide addition on the hydration resistance and bulk density of doloma[J].J Eur Ceram Soc,2007,27:1651-1655.

[8]GHOSH A,H S.Sintering behaviour and hydration resistance of reactive dolomite[J].Ceram Intern,2012,38:1315-1318.

[9]LI Z,ZHANG S,LEE W E. Improving the hydration resistance of lime-based refractory materials[J].Intern Mater Rev, 2008,53(1):1-20.

[10]谭浩然,严东生.稳定白云石砖制造工艺的研究[J].矽酸盐,1960(1):1-17.

[11]王杰曾,陈旭峰,陆纯煊,等.水泥回转窑用特种稳定性镁白云石砖的研制与应用[J]. 耐火材料,1992,26(5):267-269.

[12]张国平,欧阳世翕,钟香崇,等.水泥窑用碱性耐火材料的高温力学性能研究[J].郑州大学学报(工学版), 2011,32(1):54-58.

Preparation and Investigation on the Microstructure and Properties of Stabilized Zirconia magnesia Doloma Refractory Materials

MENG Wei, MA Chengliang, GE Tiezhu, ZHAO Fei, ZHONG Xiangchong

(High Temperature Ceramics Institute, Henan Key Laboratory of High Temperature Functional Ceramics, Zhengzhou 450052, China)

Stabilized magnesium dolomite zirconium refractory materials were prepared from natural dolomite,magnesite,silica and zirconia by two-stage calcination. The specimens were in the CaO content of 35% and C/S molar ratio of 2.5, ZrO2was set in the amount of 2%, 4%, 6%, 8%. Phase compositions after fired at different temperature were analysized and the resulting bulk densities, apparent porosities, liner shrinkages as well as hydration resistance of the sintered materials were investigated. Microstructures were observed by SEM accompanied with EDS. The results show that: zircon decomposes after 1 000 ℃ and forms calcium zirconate, calcium silicate appears after fired at 1100℃ and CaO disappears from 1300℃; compactness increases with the increasing of the firing temperature, and bulk densities reach 3.11~3.16g/cm3; weight gained after sintered at 1650℃ is in the range of 0.03%~0.07%. The transformation of f-CaO into stabilized forms, such as calcium silicate and calcium zirconate promotes the hydration resistance of the materials significantly.

stabilized zirconia magnesia doloma; zircon; hydration resistance; phase composition; microstructure

2016-01-26;

2016-03-19

国家自然科学基金资助项目(51172210; 51472220);郑州市科技研究与发展项目(112PCXYZ114)

孟维(1984—),男,北京人,博士研究生,主要从事耐火材料研究,E-mail:mwmwei@163.com.

1671-6833(2016)04-0040-04

TQ175.4

A

10.13705/j.issn.1671-6833.2016.04.009