机械加工的质量控制与诊断技术分析

王季民

(鹤壁市鑫大化工机械有限公司,河南鹤壁 458000)

机械加工的质量控制与诊断技术分析

王季民

(鹤壁市鑫大化工机械有限公司,河南鹤壁 458000)

激烈的市场竞争使企业高度重视产品的质量。于机械制造企业而言,为达到加工质量与生产效率提升的目的,应对以机械加工工艺系统为主的机械加工过程加以重视。为此,本文主要对机械加工质量控制方式、机械加工质量控制集成模型建立及质量控制措施、诊断技术应用进行了分析与探究,以期全面提升质量控制水平。

机械加工 质量控制 诊断技术

1 机械加工质量控制方式

现阶段机械加工质量控制方式主要包含3大类,如质量抽样检验、统计过程控制与智能质量控制。其中质量抽样检验要求严格遵循一定抽样方案检测整批生产的产品,将质量不达标产品去除,以此确保出厂抽样检测质量,合理抽样方案的制定是质量抽样检验方式的重点内容,要求对检验技术等因素进行充分思考。

统计过程控制要求利用在线、离线测量规范进行产品质量特性数据,进行样本抽取且进行统计分析量构建,且在工序控制图内合理布设样本数据点,以此将现阶段生产环节具体情况充分展现出来,其能够对产品生产环节质量的偶然波动、异常情况等准确划分,如出现异常现象可达到预警效果,进而给予相关工作人员指示及时采取行之有效的措施。

智能质量控制是在人工神经网络与专家系统的基础上,先通过控制质量环节的历史信息实施神经网络训练,随后进行ANN过程模型构建,且以将过程模型输入作为现阶段生产条件,预测过程输出,然后进行生产条件参数调整,要求严格遵循预测值、理想值之间的差额进行分析,做好误差处理工作,避免加工产品质量不合格现象频繁出现。

以上得出,抽样方案定制是否科学有效直接决定着质量抽样检验方式的质量,为此,在应用此质量控制方式前必须对相关影响因素进行充分考虑,如检验技术等。同时,由发生时间角度分析,完成加工产生产品后才能实施质量抽样检验,其质量控制范围可划分为事后控制,无法对现有产品质量现状进行有效改善,如将其作为唯一质量控制方式,则存有局限性。

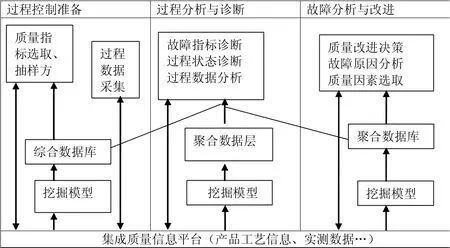

图1 机械加工质量控制集成模型系统框架

在质量控制中归纳到事中控制范围的方式为统计过程控制。该质量控制方式应用过程中涵盖较多内容,如选取重要指标、构建子样、诊断控制图等,为完成质量控制工作,需确保其具备丰富的知识与经验。

于以上2种质量控制方式相比,智能质量控制方式具有更为良好的发展趋势,在时间方面智能质量控制能够达到事前控制的目标,其能够进行加工过程预测模型准确、合理地建立。

2 机械加工质量控制集成模型

为达到机械加工过程工序质量闭环控制,机械加工质量控制要求必须做好采集、处理等环节机械加工质量数据。为避免控制环节割裂、信息流动畅通性不足等问题的出现,本文以机械加工质量控制集成模型为例分析,其在对现有各种质量控制工具充分使用的前提下,对机械加工质量控制各个方面进行全面支撑,也就是在控制前期选定主要质量指标,且在抽样理念基础上,合理设计抽样方案及做好采集数据工作,一般在诊断环节需通过一定的质量控制工具实现分析数据与诊断过程状态,且选取多元分析法等对不稳定的加工环节诊断故障指标。最终选取因果图等在质量故障分析和改进环节选取质量因素、分析故障原因且做好改善工作。

2.1 系统框架

机械加工质量控制集成框架系统图如图1所示,其能够进行多个独立功能模块的有机组织,将统一集成质量信息平台应用到各个功能模块内,以此达到传递、共享信息的作用,且在时间、控制等多方面克服传统质量控制模式存在的问题。

此外,所有功能模块都能对底层数据库进行直接访问,且也能对大粒度、高综合性的聚合数据层加以调用,通过多方因素地综合利用加快结果产生速度。同时可进行多种数据挖掘模型地开发利用,如分类、回归等,以此抽取相关信息,实现多维分析数据视图的目标。

2.2 功能模块实现

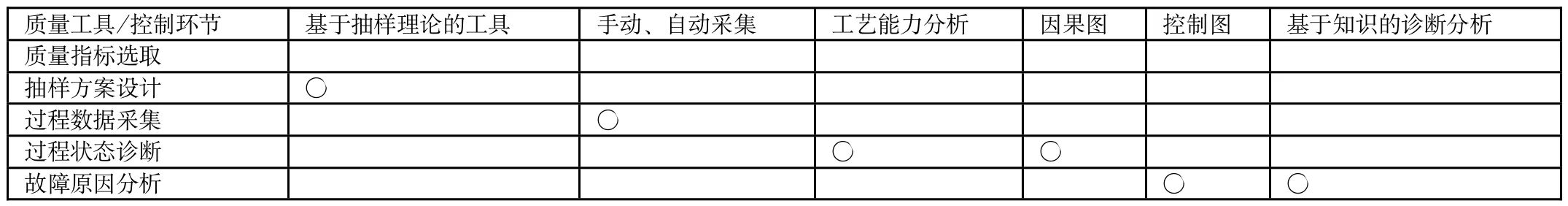

在实现所有功能模块时,其质量控制工具现有前提包含选取质量指标、设计抽样方案、采集过程数据等。特别是在知识诊断分析系统基础上,能够达到选择质量因素、分析故障原因及质量改进决策等模块的实现,主要涵盖2点,知识表示、诊断推理,其中可选取实例、规则等方式用于知识表示;选取模型、实例混合推理等方式用于诊断推理,其工具与质量控制之间的关联性如表1所示。

3 机械加工质量控制措施与诊断技术应用

3.1 机械加工质量控制措施

表1 质量控制具体工具与控制环节对应关系

过程控制是机械加工质量控制的重点,在质量控制中,需做好以下工作,具体如下:

第一,控制操作人员。在质量控制各个阶段及要素中,人具有重要作用,有效控制操作者工作行为才能提升机械加工质量控制水平。要求必须对其专业素质、技术能力与质量管理意识的强弱等进行充分考虑。据相关实践经验表明,操作人员专业技能水平的高低直接影响着机械加工产品的质量,为此,必须全面提升操作人员的素质。

第二,控制机械设备。在机械加工过程中,需对各类机械设备进行有效应用,如机床、刀具等,如机械设备质量不合格,将导致产品质量不达标或机械故障频发,为此在产品质量控制中必须做好管控机械设备的相关工作。

第三,控制施工环境条件。照明、温度等为机械加工必须考虑的主要施工条件,合理配置相应的施工环境条件,对产品质量提升极为关键。为此,需确保其测试方式选用的科学性、有效性,进而提升机械加工产生效率,提高产品整体质量水平。

3.2 机械加工质量诊断

在机械加工流程质量控制波动方面可全面展现机械加工质量诊断技术的作用,利用诊断可进行有关控制策略地合理化选择,进而在一定范围之中有效控制此波动。通常来讲,在影响机械加工工序质量的众多因素中,其波动性极为强烈。如产品、单个产品和目标值等方面在时间、环境改变的情况下,由于波动影响则其质量特性也会产生极大的改变。这种改变必然存在。同时在生产各个环节机械加工产品质量因多种因素的相互作用而存在,如材料、加工方式等,此类因素对产品加工质量起决定作用,除此之外,也可利用误差具体情况分析产品质量的好坏。如误差情况属于不规范可变性,则其误差可看做是偶然性的,如其变化存有相应规律,那么该误差往往被看做是系统性。以上误差形式都可选取机械加工质量诊断技术进行分析与探究。为此,在加工产品质量提升中机械加工质量诊断技术具有极为重要的作用,且发挥着巨大的功能,能够随时监控各个加工环节,及时找出问题,并提出合理的解决方案,以此提高产品质量及合格率。

4 结语

综上所述,随着机械加工事业规模的不断扩大,其质量控制水平的高低也愈加重要,这就要求相关部门必须加大对机械加工质量控制的力度。但现阶段我国机械加工质量控制中还存在诸多问题,为有效处理此类问题,必须充分了解、掌握机械加工质量控制的主要方式,如质量抽样检验、统计过程控制与智能质量控制,建立质量控制集成模型,采取科学有效的质控措施,充分利用质量诊断技术,只有这样才能确保其质量水平的全面提高。

[1]吴建华,袁玉香.浅析机械加工的质量控制技术[J].黑龙江科技信息,2011(18).

[2]赵明光,易红.网络化制造环境下机械加工质量控制系统的设计与实现[J].中国制造业信息化,2005(02).

[3]曹卫,查文炜,倪文龙.以建材机械为特色的过程装备与控制工程专业建设探索[J].中国教育技术装备,2012(12).

[4]杨文安.制造过程质量智能控制与诊断中若干问题的研究[D].南京航空航天大学,2012.

[5]张公绪,孙静.统计过程控制与诊断 第九讲 两种控制图的诊断与两种过程能力指数的诊断[J].质量与可靠性,2003(03).

[6]王建森,王建楹,范玉涛,刘宗辉.浅谈机械加工质量技术分析[J].中小企业管理与科技(上旬刊),2013(08).