基于UG NX弧面分度凸轮加工工艺分析及多轴加工仿真

董晓岚

(苏州市职业大学机电工程学院,苏州 215104)

基于UG NX弧面分度凸轮加工工艺分析及多轴加工仿真

董晓岚

(苏州市职业大学机电工程学院,苏州 215104)

以弧面分度凸轮工作轮廓面方程为基础,基于UG NX 8.5完成弧面分度凸轮参数化实体造型设计;采用仿自由曲面法分析弧面分度凸轮的五轴加工中心加工工艺;基于UG CAM多轴加工模块,实现弧面分度凸轮的刀位轨迹生成及模拟切削仿真。

弧面分度凸轮加工工艺多轴数控加工

引言

弧面分度凸轮机构用于两垂直交错轴的高速、高精度间歇分度传动运动。该机构定位良好,传动效率高,体积小、重量轻、寿命长,是一种优质的分度机构。主动凸轮为圆弧回转体,工作廓面为凸脊状,通过工作面螺旋升角的变化实现分度盘的间歇运动和定位,通过中心距调整可消除滚子与凸轮槽间的间隙及磨损补偿[1]。

由于弧面分度凸轮机构主动凸轮的工作廓面形状复杂,属于空间不可展曲面,导致其设计与加工比较困难,如何提高弧面分度凸轮的加工精度有重要意义。本文基于UG NX实现弧面分度凸轮的参数化实体模型设计,采用五轴加工中心实现弧面分度凸轮的CAM工艺规划及UG CAM刀位轨迹生成与模拟切削仿真。

1 面分度凸轮实体模型建立

1.1建模方法

弧面分度凸轮主动凸轮工作廓面的曲面造型在UG NX中可采用2种方式实现:

(1)按照从动转盘与主动凸轮工作廓面的运动规律,以从动转盘作为剪切工具,在凸轮毛坯上沿着圆柱滚子中心线运动轨迹,切出弧面凸轮的工作廓面;

(2)根据主动凸轮工作廓面曲面方程,借助MATLAB生成圆柱滚子运动轨迹点集,利用UGNX的方程曲线、曲面功能命令对弧面分度凸轮进行参数化实体建模。本文采用此法。

1.2弧面分度凸轮工作廓面曲面方程[1]

弧面分度凸轮的共轭接触方程如下:

其中:(x1,y1,z1)为共轭接触点在动坐标系 O2x2.y2.z2中的坐标;P为凸轮分度期工作廓线的旋向;ω1为弧面分度凸轮的角速度;ω2为从动转盘的角速度;C为中心距;为从动转盘上滚子的位置角;r、为圆柱滚子工作廓面方程中的曲面参数。

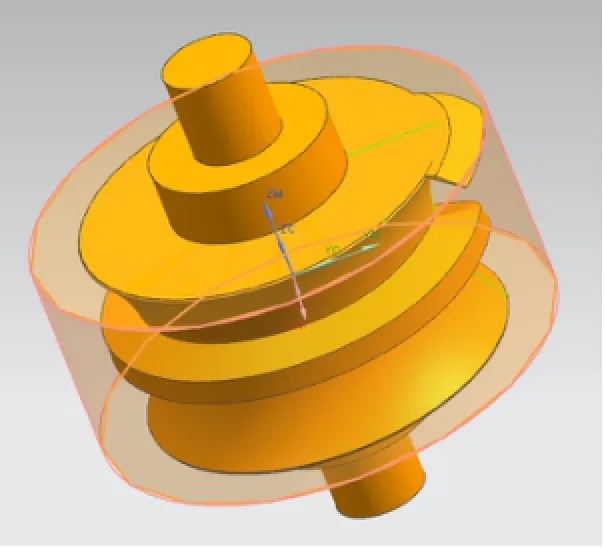

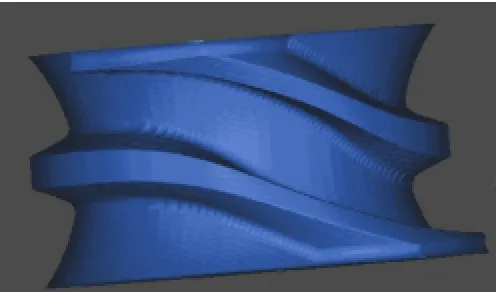

1.3基于UGNX弧面分度凸轮实体模型建立

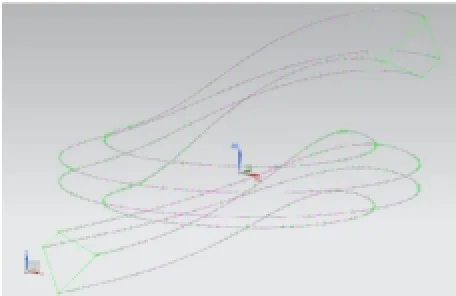

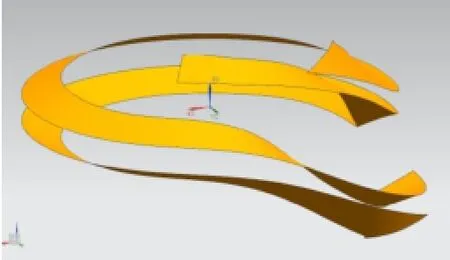

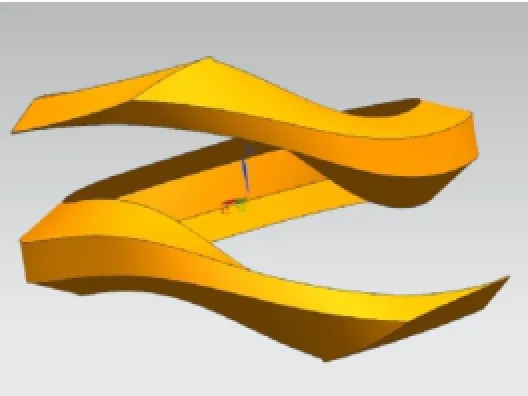

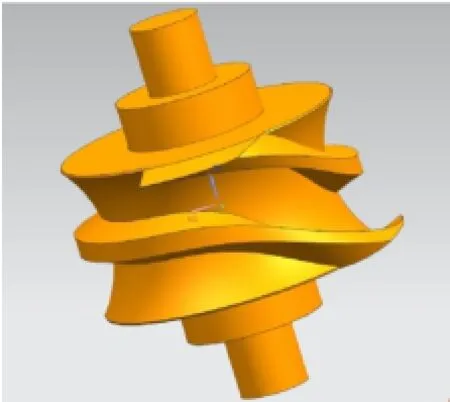

按照弧面分度凸轮工作廓面曲面方程,在MATLAB中生成从动转盘圆柱滚子两端点运动轨迹的点集,在UGNX中采用“通过点的样条线”命令绘制滚子端点在空间的运动轨迹曲线(图1),以滚子中心线为母线,滚子空间运动轨迹线为引导线建立直纹面(图2)。采用“缝合”命令将生成的直纹面缝合成实体(图3)。采用“回转”、“倒角”、“剪裁”等命令建立弧面分度凸轮实体模型(图4)。

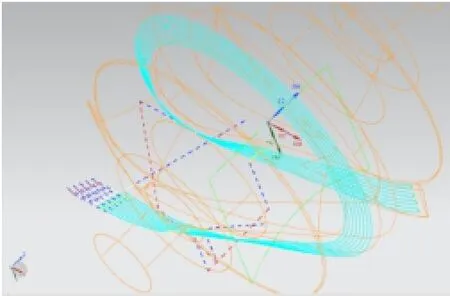

图1 滚子空间运动轨迹曲线

图2 弧面分度凸轮工作廓面Ⅰ

图3 弧面分度凸轮工作廓面Ⅱ

图4 弧面分度凸轮实体

2 弧面分度凸轮UGCAM加工工艺及模拟切削仿真

2.1弧面分度凸轮加工设备

目前,加工弧面分度凸轮的设备主要有两种:(1)专用加工机床,采用专用夹具配合范成法加工原理,优点是加工精度和效率高;(2)五轴加工中心,立式摆头+转台(H-T)和双转台(T-T)加工中心比较适合弧面分度凸轮的加工,优点是一次装夹,五轴联动,可实现高速切削加工,夹具成本降低,加工精度高[2]。

2.2弧面分度凸轮的毛坯及装夹

弧面分度凸轮毛坯选用圆柱毛坯,毛坯的外半径选为凸轮的顶圆弧半径,毛坯的长度和中心轴直径按照凸轮的实际尺寸。前序工序精加工弧面分度凸轮的端面,配以中心轴作为加工装夹定位面。

图5 弧面分度凸轮毛坯

2.3弧面分度凸轮的UGCAM加工工艺分析

在UGCAM“multi-axis”多轴加工模块,“可变轴曲面轮廓铣”操作加工弧面分度凸轮采用“曲面区域”或“曲线/点”驱动方式都可以实现。曲线/点”驱动方式以分层铣削方式进行加工,类同于传统的范成法加工,刀具选用和滚子一致的几何参数。选用四轴加工中心,刀具按照滚子与凸轮的运动规律,在毛坯上包络出凸轮的工作轮廓曲面。此法加工路径少、效率高,但是沟槽两侧会同时加工,难以实现精加工磨削[3]。

“曲面区域”驱动方式以刀刃侧面铣削方式进行加工,采用“非等径加工”,刀具直径不必与滚子的直径相等,刀具中心始终位于凸轮工作廓面的等距曲面上,刀具与凸轮接触点的法线与曲面在该点的法线重合,采用的是仿自由曲面法实现弧面凸轮的五轴联动加工。此法虽然加工效率相对较低,但可以灵活选择刀具,易实现等精加工磨削。本文采用此法。

2.4弧面分度凸轮的UG CAM及模拟切削仿真

(1)粗加工:粗加工目的是去除大部分余量,兼顾经济性和加工成本的考虑,要求大的进给量和尽可能大的切削深度。进入UG CAM加工模块,选择多轴加工模块,创建直径为15mm的四齿端铣刀,切削速度v=150m/min,主轴转速 n=4000r/min,每齿进给量f=0.04mm,进给量 vf= 318mm/min。

创建“可变轴曲面轮廓铣”操作,选择“驱动方法”为“曲面区域”,“指定驱动几何体”为“凸轮底面”,“切削模式”为“往复”,“步距数”设为100,“刀轴”为“远离直线”,“投影矢量”为“刀轴”,“加工方法”为“MILL_ROUGH”,选择“切削参数”中的“空间范围”选项设为“使用3D”,单击“生成”按钮,生成刀具轨迹,并且生成IPW毛坯,如图6所示,切削仿真结果如图7所示。注意:本文以100步距方式生成模拟刀位轨迹,实际加工步距采用径向进给量7%刀具直径,深度进给量4%刀具直径,下同。

(2)精加工凸轮上/下表面:半精加工、精加工时兼顾切削效率和加工成本的前提下,主要保证零件的加工质量,创建r=12mm的四齿球头铣刀,切削速度v=200m/min,主轴转速 n=5000r/min,每齿进给量 f=0.02mm,进给量vf=424mm/min。

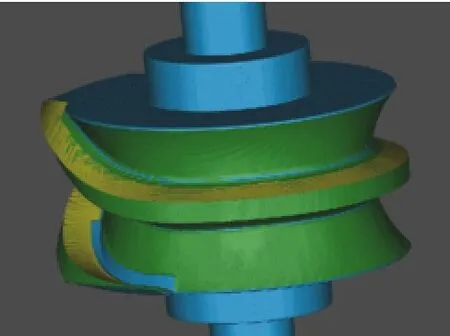

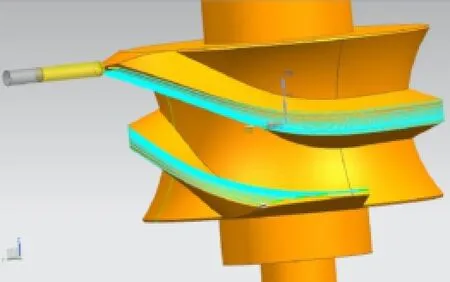

创建“可变轴曲面轮廓铣”操作,选择“指定切削区域”为“凸轮上 /下表面”,选择“驱动方法”为“曲面区域”,“指定驱动几何体”为“凸轮上/下表面”,“切削模式”为“往复”,“步距数”设为 5,“刀轴”采用“侧刃驱动体”,“指定侧刃方向”为“径向”,“投影矢量”为“朝向驱动体”,“加工方法”为“MILL_FINISH”,单击“生成”按钮,生成刀具轨迹,如图8、图10所示,切削仿真结果如图9、图11所示。

(3)精加工凸轮外侧表面:创建“可变轴曲面轮廓铣”操作,选择“指定切削区域”为“凸轮外侧表面”,选择“驱动方法”为“曲面区域”,“指定驱动几何体”为“凸轮外侧表面”,“切削模式”为“往复”,“步距数”设为 5,“投影矢量”为“刀轴”,“刀轴”采用“远离直线”,“加工方法”为“MILL_FINISH”,单击“生成”按钮,生成刀具轨迹,如图12所示,切削仿真结果如图13所示。

图6 弧面分度凸轮粗加工刀位轨迹

图7 弧面分度凸轮粗加工切削仿真

图8 弧面分度凸轮上表面精加工刀位轨迹

图9 弧面分度凸轮上表面精加工切削仿真

图10 弧面分度凸轮下表面精加工刀位轨迹

图11 弧面分度凸轮下表面精加工切削仿真

图12 弧面分度凸轮外侧面精加工刀位轨迹

图13 弧面分度凸轮外侧面精加工切削仿真

3 总结

本文采用UG NX的方程曲线功能实现弧面分度凸轮参数化实体造型设计。采用仿自由曲面法分析弧面凸轮的加工工艺,选用刀具选择合适的切削用量并确定走刀方式。基于UG CAM多轴加工模块,创建“可变轴曲面轮廓铣”操作实现弧面分度凸轮的刀位轨迹生成及模拟切削仿真。采用五轴加工中心一次装夹,实现高速切削加工弧面分度凸轮。

[1]曹巨江,李龙刚等.基于UG NX6.0的弧面分度凸轮三维实体建模与仿真加工[J].机械设计与制造,2011,1(1):169-171.

[2]孙永忠.弧面凸轮分度机构加工工艺的探讨[J].装备制造技术,2010,5:108-109.

[3]胡自化,张平等.连续分度空间弧面凸轮的多轴数控加工工艺研究[J].中国机械工程,2005,16(24):2184-2187.

[4]窦湘屏,袁光明等.五轴联动加工中心加工弧面凸轮[J].机械制造与研究,2010,12(20):45-60.

[5]高长银,李万全等.UG NX7.5多轴数控加工典型实例详解[M].机械工业出版社:北京,2012.

[6]姜厚文,杨浩.UG NX6固定轴与多轴铣培训教程[M].清华大学出版社:北京,2010.

ProcessingPlanningAndMulti-axisMachining Simulation of Globoidal Cam Based on UG NX

Dong Xiaolan

Mechanic-electronicEngineeringCollege.SuzhouVocational University.Suzhou 215104

Based on the profile equation of the globoidal cam,parameterized solid modeling design of globoidal cam was completed in UG NX 8.5.Propose a machining planning of globoidal cam on five axismachiningcenterutilizingimitatefreeformsurfaceprocessing method.Perform the tool path generation and cutting simulation of globoidal cam in UG cam multi-axis machining module.

Globoidal Cam;Processing Planning;Multi-axis NC programming