2500t/d水泥生产线生料烘干中卸磨改为辊压机终粉磨设计实践

刘冬

河南建筑材料研究设计院有限责任公司(450002)

2500t/d水泥生产线生料烘干中卸磨改为辊压机终粉磨设计实践

刘冬

河南建筑材料研究设计院有限责任公司(450002)

按照《水泥单位产品能源消耗限额(GB16780-2012)》要求:现有水泥企业生料工序电耗要求≤22kWh/t,新建水泥企业生料工序电耗要求≤18.5kWh/t。同时《水泥行业准入条件(2014年本)》中明确提出:2015年底前,环境敏感区域内的现有企业应通过整改达到“水泥单位产品能耗先进值(可比熟料综合电耗≤56kWh/t、生料工序电耗≤16kWh/t)”,其他地区内的现有企业应通过整改达到“新建水泥企业水泥单位产品能耗准入值(可比熟料综合电耗≤60 kWh/t、生料工序电耗≤18.5kWh/t)”。河南省太阳石集团水泥有限公司为节能降耗、满足政策要求,拟将生料烘干中卸磨改为辊压机终粉磨生产工艺。本人有幸参与了本项目工艺设计,文章主要介绍本项目技改设计过程。

2500t/d水泥生产线;烘干中卸磨;辊压机终粉磨

1 项目背景

河南省太阳石集团水泥有限公司现有一条2 500t/d新型干法水泥熟料生产线,通过设备挖潜、管理优化,如今运转率大幅度提升,年产硅酸盐水泥熟料90多万吨。

现有的生料粉磨系统,采用烘干中卸球磨机工艺,设计能力190t/h,生产工艺已严重落后,且设备已陈旧,存在粉磨能力不足、粉磨电耗高和生产维护费用高等一系列问题。

相对于烧成系统的产能,生料磨产量基本和窑系统需求一致,这就造成生料均化库的储存及均化的作用微乎其微,这不但对入窑生料的质量产生了大的影响,也造成烧成系统的运行受制约,影响设备正常寿命,甚至频繁出现磨机故障必须停窑的情况。

现有生料粉磨系统,设备已高负荷运转多年,一方面单位生料的电耗呈上升趋势,另一方面其维护频率越来越高,势必对烧成系统的影响越来越大,维护的成本也在逐步增加。

该公司拟通过节能技改工程,将生料制备烘干中卸球磨机系统改为被业界广泛认可的辊压机终粉磨系统,并与我院签订了施工图设计合同,于2015年4月开始施工图设计。

2 技改前生产工艺

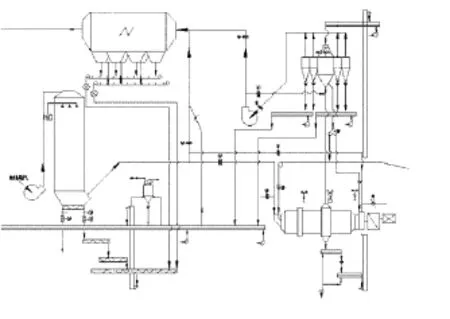

现有生料粉磨系统,采用Φ4.6×(10+3.5)m烘干中卸球磨机工艺,(工艺流程详见图 1)设计产量190t/h,生产中为满足烧成系统需求,通过成品粒度放粗,产量维持在210t/h左右,系统电耗平均在21kWh/t。

图1 现有生料粉磨系统工艺流程图

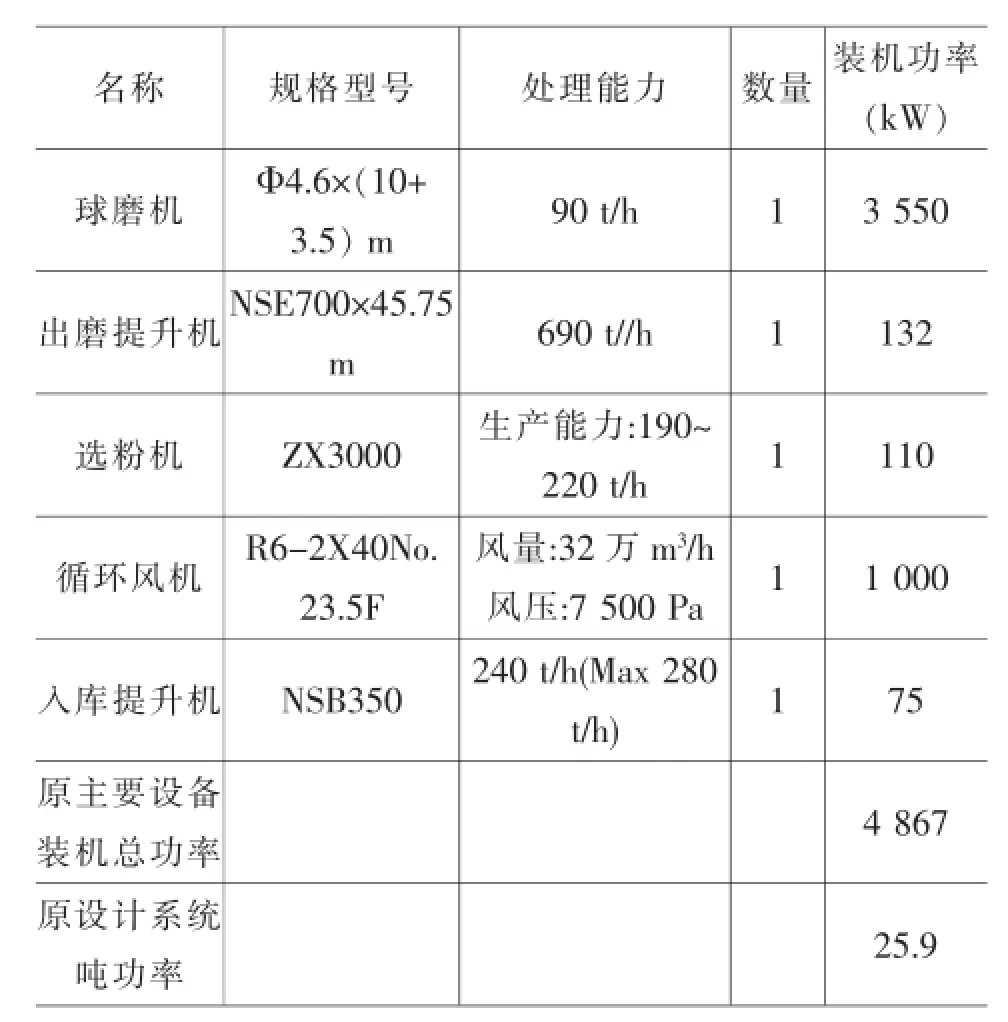

表1 现有生料粉磨系统主要配置

3 辊压机终粉磨技改工艺方案

为确保技改施工期间烧成系统的正常运转,现有生料粉磨系统不停产,在现有生料磨车间东边偏北布置新的生料辊压机终粉磨车间。利用现有原料配料系统,自现有生料入磨皮带机引出分支,作为辊压机系统的进料系统。

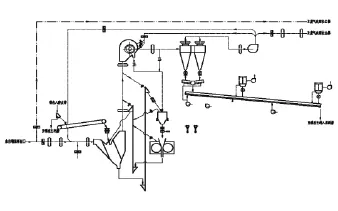

来自原料配料库的按比例配料后的混合料通过皮带机输送至辊压机车间V型选粉机进料口,物料汇同辊压机辊压后的物料进入V型选粉机打散、分选、烘干,经分选后的粗粉通过提升机返回辊压机称重仓,称重仓内物料经辊压机再次辊压后,通过提升机喂入V型选粉机入口,形成一个闭路辊压粉磨系统;V型选粉机细粉随气流进入动态选粉机,再次被烘干懂同时,经动态选粉机二次分选,粗粉返回辊压机称重仓再次粉磨,细粉则作为成品,随气流进入旋风收尘器,通过旋风收尘器收集后,通过空气输送斜槽输送至入现有生料均化库提升机。

V型选粉机热风来自于烧成系统增湿塔出口和本系统循环风。

出旋风筒的含尘气体通过循环风机排出后,部分作为循环风返回气流分级机进行物料分选、部分汇通废气进入现有窑尾收尘器,经收尘净化后由风机排入大气。窑尾收尘器收集下来的粉尘利用原有输送系统入生料均化库提升机。

本系统采用“细料烘干”方式,烘干作业主要针对循环细料以悬浮换热方式进行,烘干效率优于管磨。

整个粉磨系统热风管、循环风管及冷风管上均设有电动调节阀门,用于调整系统风量。入V型选粉机带式输送机和出V型选粉机粗粉溜管上,均设有除铁装置,用于除去物料中含有的铁件,防止铁件进入辊压机损坏辊面。

图2 辊压机终粉磨系统工艺流程图

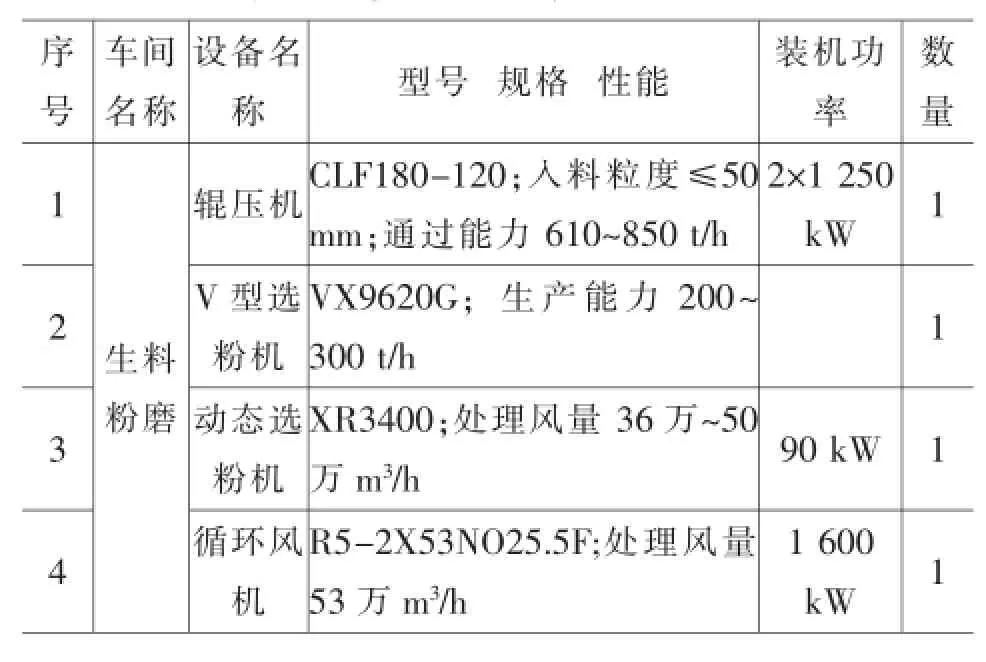

表2 辊压机系统主机配置

4 设计特点

以本技改工程的特殊性,设计必须做到工期短,搭接一次成功,投料一次成功。本项目施工图设计有以下特点:

1)可以实现烘干中卸球磨机系统和辊压机终粉磨系统的同时存在、随时切换。

2)生料辊压机系统入风和出风设置截止阀,本系统停止运转时,截止阀均关闭,老系统可正常运转。同时解决辊压机系统停机检修的安全问题。

3)生料入磨皮带机保留,增加固定式卸料车,通过控制截止阀,可自由切换原料入老生料磨或新建辊压机车间。

4)辊压机布置于车间地面,方便巡检及维修,辊压机电机置于框架外,设防雨钢棚,车间框架减小节约土建投资,同时电机检修方便操作。

5)系统工艺风机和动态选粉机,选用变频调速装置,并根据流量的调节范围、电机功率的大小,选用不同的调速装置。

5 投产效果

本项目于2015年4月开工建设,11月下旬利用停窑检修空档联动试车,并实现了新老系统的对接、切换,一次投料达产达标,平均产量260t/h,最大产量280t/h,系统电耗14kWh/t。

本技改项目的投产首先满足了烧成系统生料需求量和均化效果的要求,其次节电达7kWh/t,起到良好的节能降耗效果,更为可观的是它还可以利用峰谷电价差值合理调整运转时间,进一步降低成本。

6 结论

生料辊压机终粉磨系统,已经是业界广泛认可的、节能的、技术成熟的水泥厂生料粉磨系统生产工艺。而本项目实施的河南省太阳石集团水泥有限公司,其唯一的熟料生产线能力为2500t/d,企业若想在日益激烈市场竞争生存、发展,必须想方设法依靠技术进步,降低生产成本。本项目的成功实施,为同规模生产线起到了示范作用。

[1]王刚.生料辊压机终粉磨系统在2500t/d生产线上的应用[J].水泥,2008(6):50-51.

[2]柴星腾,石国平.生料辊压机终粉磨系统节能优势分析[J].水泥工程,2012(2):81-85.

[3]宋庆伟,余尚伟,谢佳.辊压机生料终粉磨系统在2500t/d生产线的应用与设计特点[J].水泥,2010(1):31-33.