双桨叶新型凸槽搅拌釜内传热强化研究

徐晓光张 林苏朝龙贾文艺胡美容吴学红

(1. 河南中烟工业有限责任公司许昌卷烟厂,河南 许昌 461000;2. 郑州轻工业学院能源与动力工程学院,河南 郑州 450002;3. 郑州格兰高环境工程有限公司,河南 郑州 450000)

双桨叶新型凸槽搅拌釜内传热强化研究

徐晓光1,2张林2苏朝龙3贾文艺3胡美容3吴学红2

(1. 河南中烟工业有限责任公司许昌卷烟厂,河南 许昌461000;2. 郑州轻工业学院能源与动力工程学院,河南 郑州450002;3. 郑州格兰高环境工程有限公司,河南 郑州450000)

在传统蒸汽加热搅拌釜的基础上,提出一种新型低温凸槽搅拌釜。采用分离涡模型对其内部传热及流动特性进行分析。结果显示:靠近转子区域的流体速度较大,在静子区域流体速度较为均匀。由于上、下两组桨叶的相互作用很小,搅拌槽内存在4个循环即每组桨叶各自产生上下两个相互平行的涡环。当搅拌桨的转速N=96 r/min,壁面温度为358 K时,对初始温度为293 K的糖水混合物进行搅拌加热,经过10 min,糖水温度可达到337~340 K,能够满足生产工艺的要求。

凸槽;搅拌釜;双桨叶;强化传热

搅拌混合是食品、化学制药、废水处理及生物工程中必不可少的过程。由于机械式搅拌槽具有结构简单、操作方便的特点,被广泛应用。搅拌槽内流体的流动对搅拌槽内的混合、传热过程都有重要的影响。传统的平滑壁面搅拌槽在加热过程中,由于接触换热面积较小,导致加热速度较慢,为提高生产效率,研究人员[1-6]在平滑的搅拌槽内壁加装挡板,以提高混合及加热均匀度。房关考等[7]采用数值模拟法对比了不同挡板系数下的搅拌功率。结果显示,搅拌功率随着挡板系数的增加而增加,当挡板系数增到一定程度时,搅拌功率不再增大。郭聪聪等[8]采用数值模拟法研究了不同结构的挡板对搅拌功率的影响。结果显示,倾斜挡板可有效减少功率消耗,同时物料在挡板处不易形成死角。杨锋苓等[9]采用分离涡模型研究了非标准挡板搅拌槽内的流体力学特性,结果显示挡板布置方式仅能改变桨叶射流的方向,对搅拌槽内的流场结构影响较小;完全非对称布置时的流场最均匀,搅拌功率随挡板非对称程度的增大略有提高。张翠勋等[10]提出波纹内壁的搅拌槽,并采用数值模拟法进行研究。结果表明,虽然波纹内壁不能明显增强流体湍流强度,但能提高流速的均匀度,且功率并无明显变化。吴玉国等[11-12]设计了新型的搅拌器,对其内部的流动特性进行数研究。张少坤等[13-14]对双层搅拌槽内流动特性进行数值研究,主要流场分布及功率消耗。

在烟叶制作的工艺流程中,需要对烟叶加香、加糖等,该环节是在一个搅拌槽内对配制好的料液用180 ℃高温蒸汽加热,需要在10 min之内将来流料液升温20 ℃左右,然后喷晒到烟丝上进行调香调味等。在该工艺过程,由于高温蒸汽的作用,壁面易产生结垢和焦糊[15-16]。同时在搅拌槽内增加挡板能够提高混合及加热的均匀度,但在挡板附近容易出现流动的死区。因此本研究拟在搅拌槽内壁增设螺旋向下的凸槽,以高温水代替高温蒸汽加热,避免在壁面高温糖焦化产生。

1 物理模型及计算方法

1.1物理模型

搅拌釜结构尺寸见图1,其底为半椭球形底、圆柱形容器,其直径为800 mm,高为950 mm;搅拌轴位于搅拌釜直径的2/3处,共有上、下两组搅拌桨,每组分别有两个叶片,两组搅拌桨轴向间隔400 mm;搅拌桨直径为300 mm的直桨;下组搅拌桨叶片距离容器底部200 mm;为强化换热,本设计在搅拌釜内壁增设螺旋向下的凸槽,其半径为50 mm,螺距为150 mm。

图1 搅拌釜结构尺寸图

1.2数学描述

糖化锅内的搅伴过程是一个复杂的流动与传热过程,为了简化计算,采用、二维、非稳态、湍流不可压缩模型。应用到的控制方程:

①连续性方程:

(1)

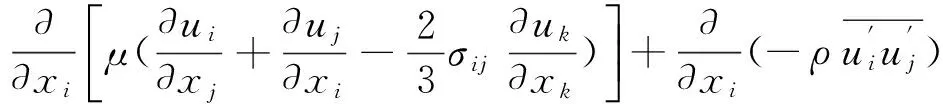

②动量方程:

(2)

其中:

(3)

③能量方程:

(4)

④k方程:

(5)

⑤ε方程:

(6)

其中:

(7)

式中:

u——流动速度,m/s;

τ——时间,s;

ρ——密度,kg/m3;

P——压力,Pa;

Pr——普朗特数;

T——初始温度,K;

K——湍流动能,m2/s3;

ε——湍流耗散率,m2/s2;

C1、C2——常系数。

1.3边界条件

槽壁为壁面,转子与静子区域的交界面为内部面。转子与静子区域均为流体,其中转子区的转速为给定,静子区保持静止。

2 计算方法和网格划分

对于搅拌釜内复杂的流体流动特征,采用滑移网格法。滑移网格法是一种非定常算法,它将计算区域分为转子和静子两部分。滑移网格法在计算时只有一个静止坐标系,转子区域的网格随搅拌桨一起转动,静子区域的网格保持静止,这两部分网格之间通过滑移界面进行插值处理。

选取整个搅拌器进行建模,并对转子区域和静子区域分别进行网格划分。转子区域的网格划分见图2。转子区与静子区采用非结构化网格,其网格大小分别为5 mm和10 mm。

时间步长对计算结果有很大的影响,时间步长较大可以加快求解速度,但会导致解的发散。通常采用库朗数来计算时间步长,其表达式为:

(8)

(9)

式中:

图2 转子区域的网格划分

Nc——库朗数 ;

N——转速,r/min;

Δt——时间步长,s。

Δθ——每个时间步内桨叶转过的弧度数,rad;

n——时间步数。

这里n=1,库朗数为1,则对于转速N=96 r/min,时间步长不能超过0.625 s。为提高计算的精度,并保证合适的求解速度,本文中时间步长取值为Δt=0.5 s。

3 模拟结果与讨论

3.1 搅拌釜内的速度场

截取搅拌釜的中心界面,对其在不同时刻(t=10 min)下的速度进行对比,见图3。

图3 搅拌釜中心截面速度矢量图

由图3可知:在偏心搅拌的情况下,搅拌桨的桨叶与容器壁面的距离是不断变化的。随着桨叶的旋转,每个叶片的周围流体不断被拉伸和折叠,因此,容器内产生的涡环并不在搅拌器轴向中心线上,由于搅拌桶内设有螺旋向下的凸槽,在流动稳定之后凸槽附近存在稳定的螺旋向下流动。

同时可以观察到靠近转子区域的流体速度较大,大多在1.2~1.6 m/s。在静子区域中,大部分流体速度较为均匀。在搅拌稳定后,流体速度保持在0.69~0.85 m/s,不再变化。由于上、下两组搅拌桨相隔较远,桨叶的相互作用很小,搅拌器内存在四个循环即每组桨叶各自产生上下两个相互平行的涡环。

3.2搅拌釜内的温度场

搅拌釜的中心截面的温度见图4。由图4可知,靠近凸槽壁面处流体的温度较高,并在凸槽附近形成一层高温层,容器中心处流体温度较低,温度分布较均匀。随着加热的进行,当加热时间达到10 min时,流体中心的温度为337 K,靠近壁面的温度可达340 K,大约每分钟可以升温4.4~4.7 K,能满足加糖工艺的要求,且高温水加热克服了用高温蒸汽加热产生的结垢和焦糊问题。

3.3监测直线上的温度分布

选取两个搅拌器中平行于中心线的三条直线(见图5)为监测对象,并对其温度分布进行对比,从而更好地判断不同搅拌器内流体温度的大小及其均匀性。

图6~7反映的分别是在不同时刻(6,10 min)下,上述三条监测直线上的综合温度曲线。各监测直线上的温度变化趋势基本一致。由此说明搅拌器内所有流体温度变化趋势基本相同。从曲线变化河以看出:沿着z轴向上,流体温度曲线上存在两个波谷或间断位置,这是搅拌桨桨叶造成的。由于搅拌釜的底部为U型,故line3起始点的高度约为Z=100 mm,同时由于line3靠近凸槽壁面,该线相对于其他两条线的温度较高。当Z>800 mm时,这种现象更加明显。这与图3~4中出现的涡环基本吻合,且随着加热的进行,line3与其它两条直线之间的温差从4 K逐步减小,直至搅拌稳定后,该温差值保持着约2 K不再发生变化。

图4 搅拌釜中心截面温度分布图

line1. x=-120 mm line2. x=-30 mm line3. x=-180 mm

图6 三条监测直线上的综合温度曲线

图7 三条监测直线上的综合温度曲线

搅拌器底部的流体由于额外受到底部恒温加热壁面的影响而在所有流体中温度最高。横向比较时,除了line3(贴近凸槽壁面)之外,其余两条直线上同一高度位置上的温度差值在1 K之内,可近似认为是重合的,即搅拌器横截面上流体温度均匀性较好。纵向比较可以看出,在壁面加热流体达到10 min后,除凸槽壁面附近外,其它流体最低温度337 K,最高温度340 K,即流体温差在3 K之内,表明其内部的温度比交均匀。

4 结论

传统的加热搅拌釜在用高温蒸汽加热糖桨时易产生结垢或焦糊现象,提出一种新型强化凸槽搅拌釜,并对其强化传热特性进研究,得出以下结论:

(1) 新型双桨叶凸槽强化搅拌釜,当该搅拌桨的转速N=96 r/min,恒温壁面为358 K时,对初始温度为293K的糖水混合物进行搅拌加热,经过10 min,糖水温度可达到337~340 K,每分钟可以升温4.4~4.7 K,该条件可以满足工艺设备加热需求。

(2) 通过对其流场和温度场分析,可以看出,靠近转子区域的流体速度较大,大多在1.2~1.6 m/s。在静子区域中,大部分流体速度较为均匀。选取的三个代表性的位置对其局部温度场分析,可得其新型搅拌釜内的温度场也比较均匀。

[1] LIU Xing-hong, BAO Yu-yun, LI Zhi-peng, et al. Particle image velocimetry study of turbulence characteristics in a vessel agitated by a dual rushton impeller[J]. Chinese Journal of Chemical Engineering, 2008, 16(5): 700-708.

[2] KARRAY S, DRISS Z, KCHAOU H, et al. Numerical simulation of fluid-structure interaction in a stirred vessel equipped with an anchor impeller[J]. Journal of Mechanical Science and Technology, 2011, 25(7): 1 749-1 760.

[3] TYAGI M, ROY S, HARVEY A D, et al. Simulation of laminar and turbulent impeller stirred tanks using immersed boundary method and large eddy simulation technique in multi-block curvilinear geometries[J]. Chemical Engineering Science, 2007, 62(5): 1 351-1 363.

[4] 来永斌, 杨敏官, 高波. 板式螺旋桨搅拌槽内的流场及其流动特性[J]. 合成纤维工业, 2010, 33(2): 60-63.

[5] 许卓, 赵恒文, 郑建坤. 立式搅拌槽中挡板结构对搅拌能耗影响的数值模拟[J]. 水电能源科学, 2013, 31(5): 162-165.

[6] 施阳和, 赵进. 两种不同挡板的双层桨搅拌槽三维流场数值模拟[J]. 化工机械, 2014, 41(2): 211-214.

[7] 房关考, 王克用. 基于sctetra的搅拌槽挡板数目优化[J]. 上海工程技术大学学报, 2014, 28(4): 302-307.

[8] 郭聪聪, 赵恒文, 许卓, 等. 搅拌槽内挡板对搅拌效果的数值模拟[J]. 给水排水, 2011(S1): 199-202

[9] 杨锋苓, 周慎杰, 王贵超, 等. 非标准挡板搅拌槽内湍流流场的数值模拟[J]. 高校化学工程学报, 2012, 26(6): 952-958.

[10] 张翠勋, 杨锋苓, 连继咏. “波纹”内壁搅拌槽内的湍流流动特性[J]. 化工进展, 2015, 34(4): 941-946.

[11] 吴胜, 吴玉国, 许正华, 等. 运动分离偏心型食品搅拌机轨迹优化及运动仿真[J]. 食品与机械, 2013, 29(6): 102-105.

[12] 吴玉国, 吴胜, 迟开红, 等. 搅拌器的结构设计及有限元模拟[J]. 食品与机械, 2013, 29(2): 130-132, 189.

[13] 樊梨明, 李庆生. 双层桨搅拌槽内流动特性的CFD研究[J]. 食品与机械, 2016, 32(1): 84-86.

[14] 张少坤, 尹侠. 双层桨搅拌槽内流场的数值模拟[J]. 食品与机械, 2011, 27(1): 71-73.

[15] 史斌, 赵晓玮, 敖乐根, 等. 啤酒糖化过程糊化锅的控制[J]. 微计算机信息, 2006(34): 46-48.

[16] 王念春. 啤酒厂糖化车间糊化锅的控制[J]. 工业仪表与自动化装置, 2001(1): 43-46.

Study on the performance of heat transfer enhancement of new convex groove stirred tank with two impellers

XU Xiao-guang1,2ZHANGLin2SUZhao-long3JIAWen-yi3HUMei-rong3WUXue-hong2

(1.XuchangTobaccoFactory,ChinaTobaccoHenanindustrialCo.,Ltd,Xuchang,Henan461000,China;2.ZhengzhouUniversityofLightIndustry,Zhengzhou,Henan450002,China;3.ZhengzhouGelangaoEnvironmentalEngineeringLimitedCo.,Ltd,Zhengzhou,Henan450000,China)

In this paper, based on the traditional steam heating stirred tank, a new type tank is presented with low wall temperature and convex groove. The performance of heat transfer and fluid flow is studied using detached eddy model. The results show that the velocity near the rotor area is large. The velocity in static area is uniform. Due to the small interaction between the upper and down blades, there have four cycle vortex in the tank, which are two parallel vortexes near each blade. When the speed of impellerN=96 r/min, the wall temperature is 358 K to heating 293 K sugar water, the sugar water temperature could reach 337-340 K in 10 min, and it satisfies the need of techniques.

convex groove; stirred tank; two impellers; enhance heat transfer

国家自然科学基金项目(编号:51476148);河南省杰出青年基金项目(编号:154100510014);河南省高校科技创新团队支持计划项目(编号:17IRTSTHN029)

徐晓光,男,河南中烟工业有限责任公司工程师,郑州轻工业学院在读硕士研究生。

吴学红(1979—),男,郑州轻工业学院副教授,博士。Email:wuxh1212@163.com

2016—06—07

10.13652/j.issn.1003-5788.2016.08.017