注射模的结构设计

周振 倪芬 张瑞

摘 要:本文引用实例主要介绍了注射模的结构设计,注射模结构设计主要包括:分型面的选择,模具型腔数目的确定及型腔的排列,浇注系统设计,型芯型腔结构的确定,推件方式,侧抽芯机构设计,模具结构零件设计等内容。

关键词:注射模

1 分型面的选择

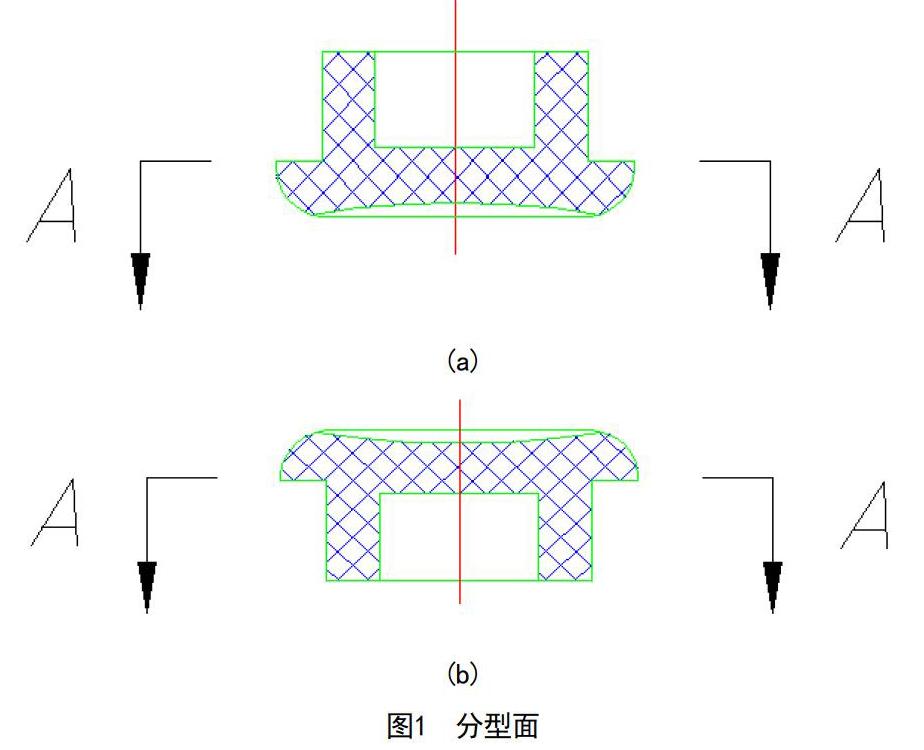

根据塑件制品分型面的设计与选择原则,分型面应该设计在零件截面最大的部位,且不影响零件的外观。若采用如图1(a)所示的分型方法A-A水平分型,箭头朝向代表动模的位置;由于塑件凹槽包紧力的存在,塑件可能留在定模,为了使塑件脱模,必须设计定模退出机构,使模具结构变得复杂,模具的设计成本也相应提高;若采用图1(b)所示的分型方法,A-A水平分型塑件,塑件就包紧在动模型芯一侧,因而留在动模侧,这使模具的结构变得简单,因而选择该方法为模具设计的分型方案。

2 型腔数目的确定及型腔布局

(1)若采用一模一腔,由于此零件的外型尺寸很小,模架相对于这个模具显得特别大,这样就会造成设備资源的浪费,且不适合大批量生产。

(2)若采用一模多件,生产效率高,资源的利用率也高,这里选用的是一模八腔矩形分布,模具尺寸适中,适合大批量生产,这样也有利于浇注系统的排列和模具的平衡。

3 浇注系统的设计

3.1 主流道的设计

根据参考文献[1]查得XS-Z-60型注射机喷嘴的有关尺寸如下:

喷嘴半径: =12mm;

喷嘴孔直径: = 4mm;

根据模具主流道与喷嘴的关系: mm; mm

取主流道球面半径:R=14mm;

取主流道的小端直径:d= 4.5mm;

为了让主流道凝料能顺利地从浇口套中拔出,将主流道设计成圆锥形,其斜度为2~6°,经估算得主流道大端直径D=12mm,同时为了使熔料顺利进入分流道,在主流道出料端设计r =1~3mm的圆弧过渡,取r =2mm。取主流道长度L=55mm。

3.2 分流道的设计

分流道的形状及尺寸与塑件的体积、壁厚、形状的复杂程度以及注射速率等因素有关。

该塑件的体积比较小,形状也不复杂,本设计采用U型断面分流道,切削加工在动模上,加工易实现,且比表面积不大,热量损失和阻力损失不太大,查相关经验表格得U型分流道截面半径R=3mm,h=3.75mm,长度L=35m

3.3 浇口的设计

1.若采用点浇口从塑件顶端进料,能保证塑件的质量很好,但模具结构复杂了,需采用三板两开式模具结构才能实现点浇口。

2.若采用平衡式侧浇口(见图3-4),只需两开式模具结构就能实现开合模,而且所得到的型腔零件加工简单,且浇口容易去除,不影响制品的使用性能和外观质量,容易保证每个型腔内塑件尺寸,因此本设计采用平衡式侧浇口。

4 型芯、型腔结构的确定

型芯、型腔可采用整体式或组合式结构。

整体式型腔是直接在型腔板上加工,有较高的刚度和强度。但零件尺寸较大时加工和热处理都较困难。整体式型芯结构牢固,成型塑件质量好,但尺寸较大,消耗贵重模具钢多,不便加工和热处理。整体式结构适用于形状简单的中小型塑件。

组合式型腔是由许多拼块镶制而成,机械加工和热处理比较容易,能满足大型塑件的成型需要。组合式型芯可节省贵重模具钢,便于机加工和热处理,修理更换方便。同时也有利于型芯冷却和排气的实施。

由于该塑件尺寸较小,最大只有 13.5mm,且形状简单。若采用拼块组合式型腔,比较麻烦,需要至少8块拼块组成。所以,型腔采用整体式结构。考虑加工和热处理比较困难,型芯采用拼块组合式结构。

5 结论

本文引用实例介绍了注射模的结构设计,主要分析了分型面的选择、型腔数目的确定及型腔布局,浇注系统的设计以及型芯、型腔结构的确定。

参考文献

[1] 屈华昌.塑料成型工艺与模具设计[M].北京:高等教育出版社,2005

[2] 李学锋.模具设计与制造实训教程[M].北京:化学工业出版社,2004

[3] 廖月莹,何冰强.塑料模具设计指导与资料汇编[M].大连:大连理工大学出版社,2007

[4] 周桦,王晓澜,王江涛.模具工使用手册[M].南昌:江西科学技术出版社,2004

[5] 王好,田宝善,田雁晨.塑料注射模具技巧与实训[M].北京:化学工业出版社,2003

[6] 湛康焘.机械制图(第三册)[M].上海:上海交通大学出版,2004

[7] 冯炳尧,韩泰东,蒋文森.模具设计与制造简明手册(第二版)[M].上海:上海科学技术出版社,1998

[8] 彭建声,吴成明.简明模具工实用技术手册[M].北京:机械而工业出版社,2003