城市隧道非电雷管延时实测与振动分析

曾恭剑 陈 哲

( 1.重庆顺安爆破器材有限公司;2.北京科技大学土木与环境工程学院)

城市隧道非电雷管延时实测与振动分析

曾恭剑1陈哲2

( 1.重庆顺安爆破器材有限公司;2.北京科技大学土木与环境工程学院)

城市隧道爆破开挖过程中,由于高安全需求,对爆破振动的要求极为严格。在爆破施工过程中,针对振速异常或超振问题,根据现场实测非电雷管各段别微差延时间隔,剔除因段间延时长度不够而引起“串段”的段别,并根据不同段差间的延时间隔特点,对掏槽爆破设计进行了进一步优化。根据现场实测的不同药量的单孔单自由面爆破振动曲线,与雷管各段别微差间隔时间综合分析,最终确定掏槽孔的最优药量。经过后续40余次的爆破测试,振速有效降低了30%左右。

降振微差延时隧道爆破

近年来,随着我国经济的快速发展,城市隧道的修建也越来越密集,考虑工程地质条件和经济效率,钻爆法仍然是最常用的施工工法。但是,由于城市地表建筑物众多、地下空间复杂、且伴有文物保护建筑,爆破开挖的振动难免会影响附近居民和建筑物安全[1-2],如何在低振速要求下进行隧道控制爆破是当前学者研究的热点。常规的分散装药、减小断面或降低进尺等降振爆破技术都是以降低施工效率、增加施工成本为代价的,电子雷管由于其具有延时精度高、可以任意设置段别等优点,可以实现减少爆破振动幅值的叠加,从而有效降低爆破振动速度[3-4]。但由于其价格昂贵,尚未能推广使用。

许多学者都进行了雷管微差起爆与振动关系的研究。徐振洋等运用HHT方法,研究了爆破振动信号的时频及能量分布特征,认为高精度雷管逐孔起爆可以使爆破振动信号能量分布更均匀,减少能量在10Hz以下低频带上的分布[5];范作鹏、钱守一、张义平等分析了瞬时能量法和EMD识别法在雷管微差间隔的识别应用,依据爆破振动曲线,较为准确的识别了各段别雷管的延时特性[6-8]。本文在使用普通非电雷管进行隧道爆破的条件下,通过分析现场实测雷管微差延时间隔和不同药量单孔试验的振动数据,探索一种适用于现场的振速异常或超标的原因分析,并提出针对性的解决方法。

1 研究背景

以重庆渝中连接隧道为背景,该隧道位于重庆最繁华的商业中心渝中区解放碑,隧道上方建筑群密集且间隔很小,并有古文物建筑,地下有人防洞室,环境极为复杂。区段基岩以砂岩、泥质砂岩为主,岩性为Ⅳ级岩石,岩石坚固性系数f=5.2。

隧道爆破时全程振速控制极严,要求地面振速在1.0cm/s以下(部分区域0.5cm/s)。在爆破施工过程中,一旦出现振速超标或异常,要及时对异常原因进行分析,并对爆破参数进行相应的调整。

2 非电雷管延时实测与段别设计

结合本工程实际情况,在不使用电子雷管的条件下,仅依靠普通的非电雷管达到工程严格的振速要求,必须利用现有技术保证非电雷管的延时精度和段别数量。为此,与厂家合作开发专用的高精度导爆管,并重新编制段别,总段别28段,其中可用段别25段(无4、19、20段编号)。各段雷管微差间隔精度是保证爆破过程尤其是掏槽区精准控制爆破的基础。为了排除雷管延时精度不够或雷管“串段”导致振速超标,需要对雷管的实际延时间隔进行实测。

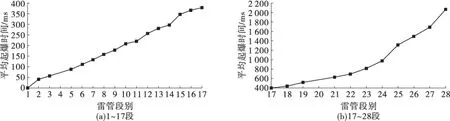

为获取各段雷管的实际微差起爆间隔时间,在同一批次的雷管中选7个样本进行延时起爆精度测试。图1是各段雷管平均起爆时间,从图中可以看出,各段雷管均没有出现“串段”现象。其中1~17段雷管微差间隔较小,为15~35ms;18段雷管之后微差间隔明显增大,为80~100ms。

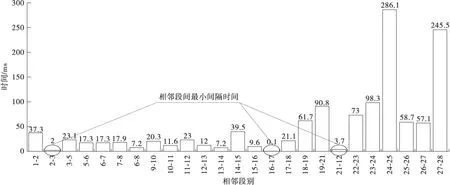

图2为各段雷管起爆时间标准差曲线图。反应各段雷管微差起爆时间的离散性,从图中可以看出,此外,为确保爆破施工能够安全有效地进行,还要考虑相邻两段雷管的最小间隔时间是否符合安全标准。在7组样本数据中,用后一组数据的最小值减去前一组数据的最大值,即是段间最小时间间隔。各段雷管间最小间隔时间差曲线如图3所示。

图1 各段雷管平均起爆时间实测值

图2 各段雷管起爆时间标准差实测值

图3 雷管相邻各段最小间隔时间差

由图3可以看出,2~3段、16~17段和21~22段,段间最小间隔时间均小于4ms,结合图2,1~18段起爆时间标准差不大于5ms,这3个相邻段别极易发生“串段”。为保证爆破安全可靠性,在爆破设计中应该避免这3个可能发生串段的间隔。综合考虑,舍去3段、16段和21段。

在进行爆破设计调整时,低段别的1~19段(舍去3、16段)同段标准差较小,实际微差间隔时间较为稳定,为30ms左右,适用于精确的掏槽区控制爆破;高段别的20~28段,同段标准差较大,但微差间隔时间较大,为100ms左右,适用于辅助孔和周边孔的控制爆破。

3 爆破工艺改进

3.1炮孔布置

根据上述段别雷管的不同延时特性,爆破设计调整为:掏槽区8孔斜眼逐段掏槽,掏槽孔雷管为1~9段;考虑到辅助掏槽孔起爆时,第二临空面已经形成,辅助掏槽孔由10段作为辅助掏槽开始段。经过计算,分两次爆破能安全有效的完成上台阶的爆破掘进。图4为上台阶两步开挖炮孔示意图。

3.2掏槽区单孔药量的确定

根据爆破安全规程振动计算公式,分别计算不同部位、不同安全距离的炮孔最大安全药量:

图4 两次爆破炮孔设计(单位:cm)

(1)

式中,Q为最大分段药量,kg;R为受保护的质点与爆源距离,m;V为质点安全允许最大振动速度,cm/s;K、α分别为与地形,地质条件有关的系数和衰减系数,取值见表1。

表1 不同岩性的K、α值

根据渝中隧道爆破现场工程实际情况,取V=1.0cm/s、K=185.86、α=1.76,R=25m,计算可得Q=2.1kg。即最大分段药量不能超过2.1kg。

掏槽区爆破是整个断面爆破过程中最关键的部分,爆破效果的好坏直接影响到后续扩槽孔、辅助孔等的爆破质量,且掏槽爆破是爆破全过程中振速峰值最集中的区域,也是最容易发生超振的区域。因此,掏槽孔单孔药量直接决定了此次掏槽爆破能否安全高效的决定因素。

为得到最符合工程实际情况的爆破振动数据,在隧道现场进行0.8,1.0和1.2kg的单孔单自由面的测试爆破,得到不同药量下的单孔爆破振动数据。3种不同药量的单孔单自由面的爆破振动峰值如表2所示。

表2 不同药量单孔起爆峰值

由表2可知,单孔药量从1.2~1.0kg时,单孔振速下降了21%;从1.0~0.8kg时,单孔振速下降了19%。单孔药量1.2kg的振动峰值为0.75cm/s,首爆掏槽两孔的叠加振速极易超过最大允许值1.0cm/s,故不采用;1.0和0.8kg的振动峰值分别为0.59和0.48cm/s,基于工程安全考虑,掏槽孔单孔药量在0.8~1.0kg较为合适。

3.3爆破参数优化

根据各段实测雷管的延时长度,对段别进行重新编排并优化布置(见图4),原上台阶爆破分两步爆破,掏槽孔先爆孔(1~5段)药量确定为0.8kg,后爆孔(6~9段)药量确定为1.0kg。按掏槽孔水平角63°设计,进尺为1.5m,既能确保振速控制在1.0cm/s以下,又能最大限度地提高工程效率。不同位置的炮孔参数如表3所示。

表3 炮孔参数

4 现场验证与振动分析

将调整后的爆破设计应用于隧道施工,在后续一个月的爆破施工中,循环进尺1.5m,全程控制振速小于1.0cm/s。在不影响工程效率的情况下,成功解决了前期振速超标的问题。在对后续40多次的爆破振动测试数据进行对比分析后,选取了相对稳定的一组1区爆破振动测试数据进行振动分析。图5是掏槽区所在1区爆破振动曲线图。

图5 1区爆破振动波形

由图5看出,掏槽区仍然是全程振动最大的区域,其中振动峰值个数和振速大小都尤为集中,掏槽区爆破时间从0~300ms;辅助孔区,振动峰值和振动速度都大幅度下降,分析认为由于掏槽区爆破后,形成新的自由面,极大地降低了爆破振动速度,持续时间从300~550ms;周边孔爆破,振动峰值和振动速度最小,对工程的影响极小。

5 结 论

(1)通过对雷管各段别准确延时实测,分析了各段雷管之间延时差异,结合前期现场爆破施工振动曲线图对比分析,准确找出引起超振的问题所在,并根据现场实测各段雷管微差延时间隔,对爆破设计中各炮孔(尤其是掏槽区炮孔)段别重新编排。经过现场试验验证,解决了超振问题,达到了工程预期目的。

(2)城市隧道爆破施工过程中,影响振速的因素较多,如雷管段间微差延时、同段药量、地质情况以及地形等,施工中需要根据现场情况具体分析。本文在对雷管段间微差延时实测和对不同药量的单孔单自由面现场试验,进而调整雷管段别和单孔药量,在后续的工程应用中达到了预期目的,对同类爆破工程有借鉴意义。

[1]林从谋.浅埋隧道掘进爆破震动特性预报及控制技术研究[D].上海:同济大学,2005.

[2]肖文芳,肖文涛,房泽法.地铁隧道掘进爆破地表振动效应研究[J].工程爆破,2012,18(2):46-49.

[3]田振农,孟祥栋,王国欣.城区隧道电子雷管起爆错相减震机理分析[J].振动与冲击,2012,31(21):108-111.

[4]李顺波,杨军,陈浦,等.精确延时控制爆破振动的实验研究[J].爆炸与冲击,2013,33(5):513-518.

[5]徐振洋,杨军,陈占扬.高精度雷管逐孔起爆地震信号的精确时频分析[J].煤炭学报,2013,38(2):333-335.

[6]范作鹏,钱守一,李启月.微差爆破实际延迟时间识别方法比较与优选[J].矿冶工程,2012,32(3):4-8.

[7]钱守一,李启月.微差爆破实际延迟时间的HHT瞬时能量识别法[J].矿业研究与开发,2012,32(2):113-116.

[8]张义兵,李夕兵,赵国彦.爆破微差延时的EMD识别法[J].地下空间与工程学报,2006,3(2):488-490.

2016-03-16)

曾恭剑(1966-),男,工程师,400713重庆市北碚区复兴镇复兴街845号。