思山岭铁矿地下选矿厂工艺设计

朱德馨 陆长龙

(1.金建工程设计有限公司;2.长春黄金设计院)

思山岭铁矿地下选矿厂工艺设计

朱德馨1陆长龙2

(1.金建工程设计有限公司;2.长春黄金设计院)

思山岭铁矿属大型地下开采矿山,采用地表选矿厂对矿石进行处理时井下提升和地表运输成本高。为降低企业生产成本,考虑将选矿厂直接建到地下深部,不但可以减少地表选矿厂占地,降低对地表环境的影响,还可以降低生产成本。根据思山岭铁矿矿石性质,由条件试验确定采用湿式磁选抛尾、阶段磨矿阶段磁选工艺。对半自磨工艺与高压辊磨工艺的投资、生产经营费用等比较后,确定采用粗碎—半自磨细碎—湿式磁选抛尾—阶段磨矿—阶段弱磁选工艺,该工艺具有流程简单、硐室数量少、井下基建工程量小、基建周期短、井下运输及通风系统相对简单等特点。

磁铁矿石地下选矿厂方案比较选矿工艺设计

目前,国内外大部分地下矿山都采用地表选矿厂对矿石进行处理,井下开采的矿石经运输、提升后运至地表选厂,但随着矿石开采深度的增加,井下提升和地表运输成本逐渐提高,为降低企业生产成本,考虑将选矿厂直接建到地下深部,从而降低提升系统运营成本,此外还可以减少地表选矿厂占地,降低对地表环境的影响,对企业具有巨大的经济效益。

1 国内外地下选矿厂应用现状

目前在地下采矿巷道中建有选矿厂的国家主要有加拿大、美国、智利、乌克兰等。

(1)加拿大不列颠哥伦比亚JokerFlats金矿设有地下选厂,该公司选厂日处理原矿675t,采用两段破碎,阶段磨矿—重选—浮选—氰化联合工艺流程,选厂布置形式采用阶梯形布置。

(2)美国新泽西锌公司在科罗拉多洛基山脉英格矿设有一座铅锌浮选厂,选厂处理能力为1 080t/d,选矿工艺采用两段破碎+棒磨+球磨+单一浮选流程。

(3)智利AndinaSur-Sur露天铜矿生产规模1.8万t/d,设有地下选厂,原矿由汽车运至放矿溜井,在地下破碎站破碎后再运至地下选矿车间。

(4)乌克兰克里沃罗格铁矿区巨人矿地下选厂年处理能力为200万t,地下选厂设在-800m水平,选厂采用阶梯式布置,在-715m、-755m、 -800m水平分别建有粗碎硐室、中细碎硐室及磨矿选别硐室,破碎工艺采用两段开路破碎,地下选厂最终产品为含铁57%的铁精矿,经浓缩后由泵送至地表进入再磨精选作业,地下选厂尾矿经浓缩后进入井下充填系统。

2 原矿性质

思山岭铁矿属大型地下开采矿山,矿床埋藏深度为404~1 934m,储量23亿t,根据矿床的开采条件和保有资源量,一次规划,分期实施,一期生产规模为1 500万t/a。对思山岭铁矿原矿进行化学多元素分析和铁物相分析,结果分别见表1、表2。

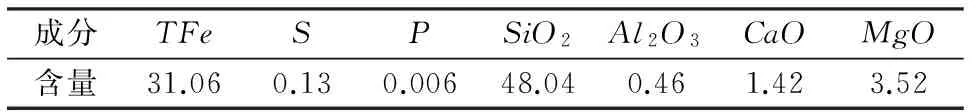

表1 原矿化学多元素分析结果 %

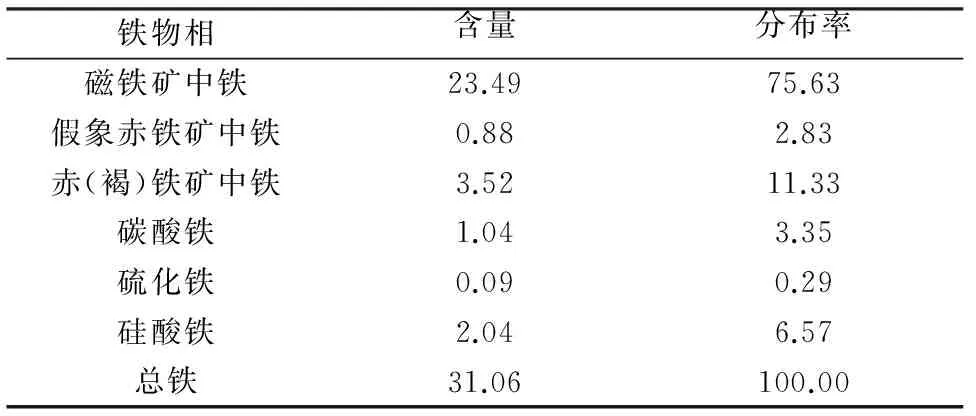

表2 原矿铁物相分析结果 %

由表1可以看出,原矿是以铁矿物为主的矿石,主要杂质成分为SiO2,含量达48.04%,是选矿主要脱除的对象,杂质硫含量为0.13%,磷含量较低,未发现可综合回收的伴生有益元素。

由表2可知,矿石中磁铁矿中铁分布率为75.63%,赤(褐)铁矿中铁分布率为11.33%,硅酸铁分布率6.57%。

3 选矿试验流程

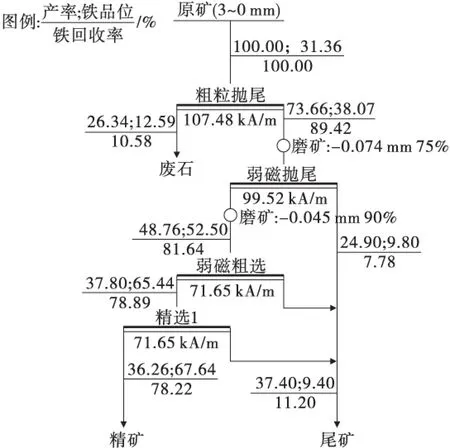

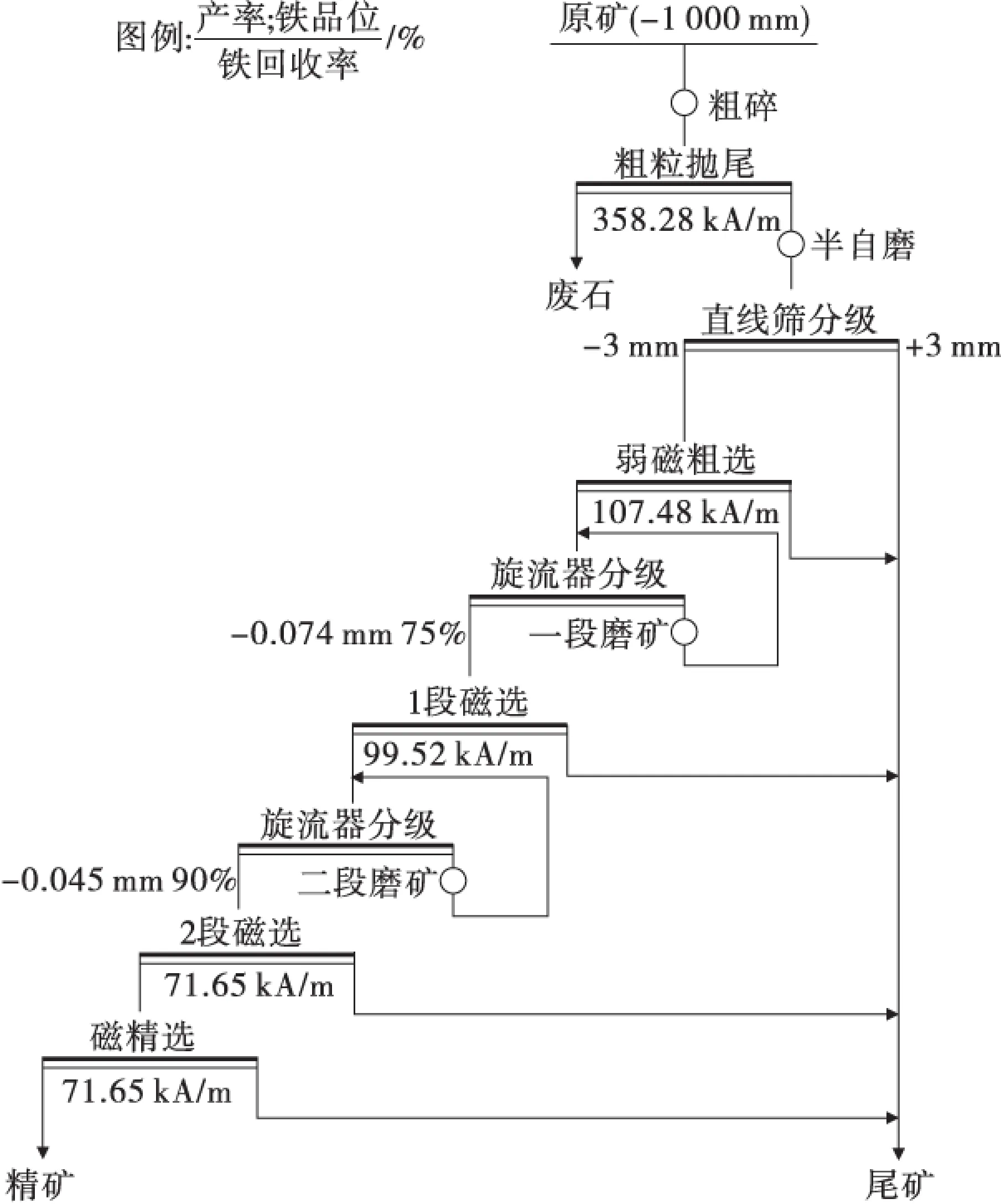

根据矿石性质,在条件试验的基础上确定的选矿工艺流程见图1。由图1可知,采用湿式预选抛尾,阶段磨矿阶段磁选流程,可以获得精矿铁品位67.64%、回收率78.22%的指标。

图1 选矿工艺试验流程

4 选矿厂工艺设计

4.1碎磨工艺方案比较

选矿厂的破碎与磨矿作业在选矿工艺中是不可缺少的重要组成部分,它不仅影响基建投资,而且合理磨矿细度是后续选别作业技术经济指标提高的前提。目前,碎磨工艺主要有“常规破碎+球磨”、“半自磨(自磨)+球磨”及“高压辊磨+球磨”的碎磨工艺。

“常规破碎+球磨”方案虽然应用较为广泛,但在地下建设选厂时,该方案存在工艺流程长、折返皮带多等缺点,且破碎产品最终粒度无法达到-3mm,故方案比较中暂不考虑“常规破碎+球磨”方案。高压辊磨工艺具有破碎比大、产品粒度细,可减少后续磨矿系统投资等优点;半自磨工艺具有流程短、硐室少、井下基建工程量小、基建周期短、井下运输及通风系统相对简单等特点;为追求最佳综合经济效益,根据不同工艺的井下选矿系统布置特点,设计将高压辊磨方案、半自磨方案进行技术经济比较,比较时两方案设计规模均为1 500万t/a。

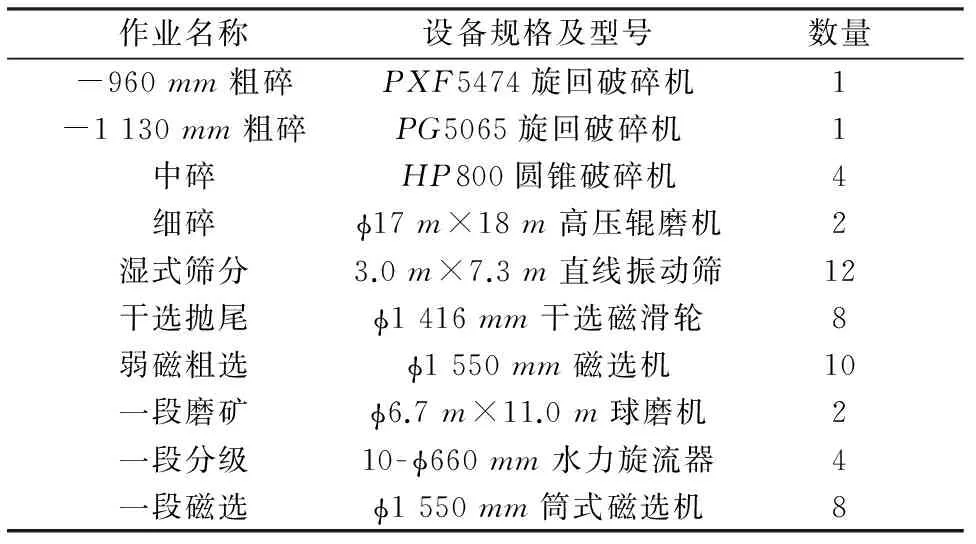

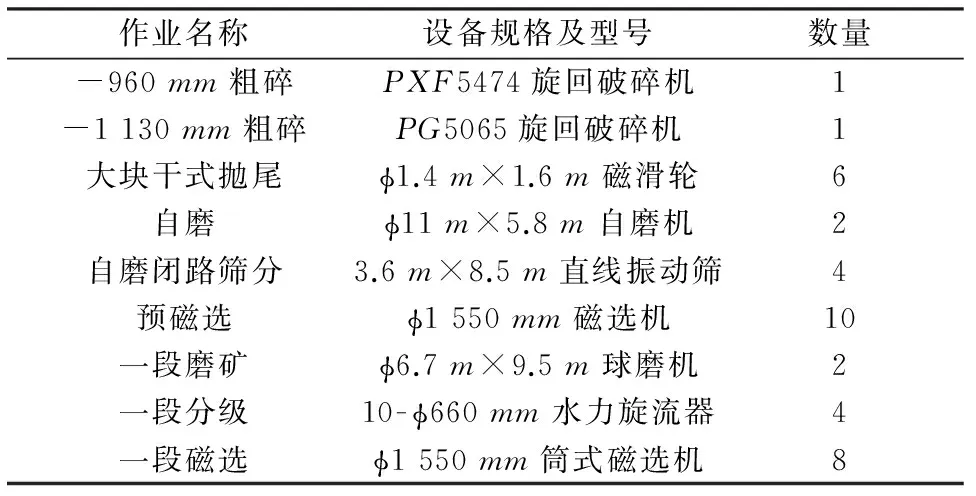

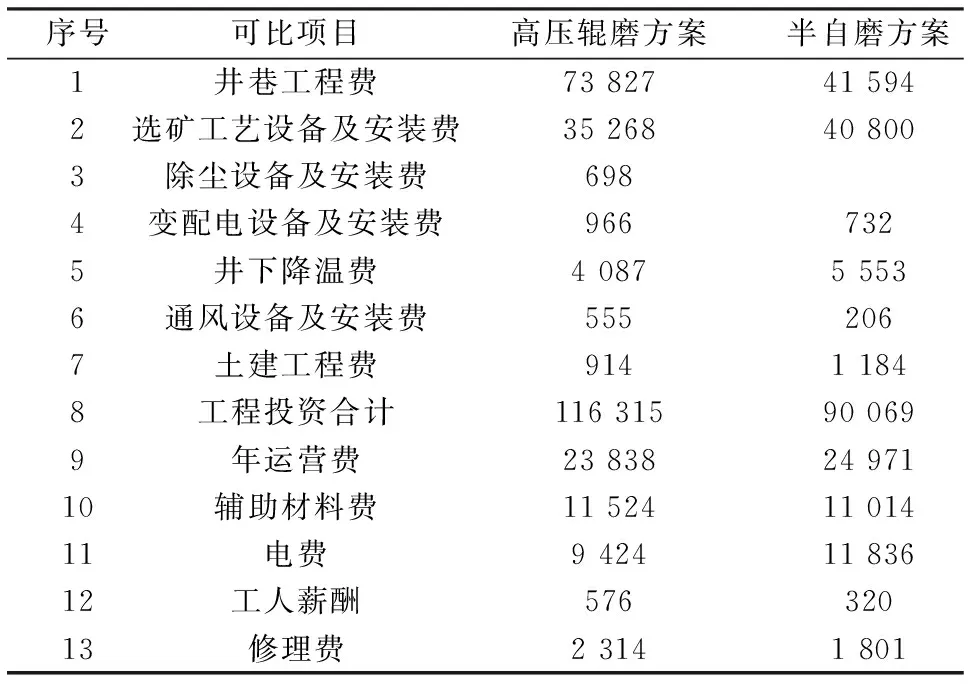

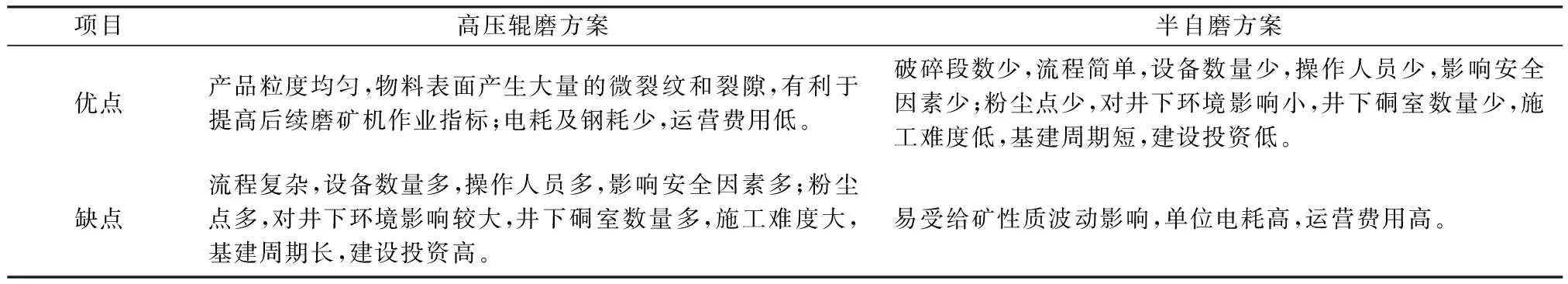

高压辊磨方案采用两段开路破碎—高压辊磨闭路—(-3mm)湿式筛分—弱磁粗选—阶磨阶选工艺。半自磨方案采用粗碎—半自磨—(-3mm)湿式筛分—弱磁粗选—阶磨阶选工艺。高压辊磨方案与半自磨方案所需主要设备分别见表3、表4,两种方案技术经济比较结果见表5,两种方案优缺点比较结果见表6。

表5、表6表明:与高压辊磨方案相比,半自磨方案设备投资较高,但井巷工程费用低,半自磨方案比高压辊磨方案总投资少26 246万元;生产经营费用方面:半自磨方案在钢球、衬板、电耗方面成本较高,高压辊磨方案电耗低,但辊面费用较高。年运营费用方面,半自磨方案比高压辊磨方案多 1 133万元/a,结合地下选矿厂建设特点,考虑半自磨工艺与高压辊磨工艺相比具有流程短、粉尘少、地下硐室数量少、地下基建工程量小、基建周期短、施工难度小、地下运输及通风系统相对简单,设计最终采用半自磨方案,即半自磨方案作为地下选厂建设方案。

表3 高压辊磨方案所需主要选矿设备

表4 半自磨方案所需主要选矿设备

表5 两方案技术经济比较结果 万元

4.2选矿工艺流程

思山岭铁矿为地下开采,采出矿石粒度-1 000mm,矿石铁品位29.48%,根据方案比较结果,设计破碎工艺采用一段破碎,根据矿石性质并结合类似矿山生产的成熟经验,破碎环节设计采用干式抛尾作业以减少入磨矿石量,提高入磨矿石品位。

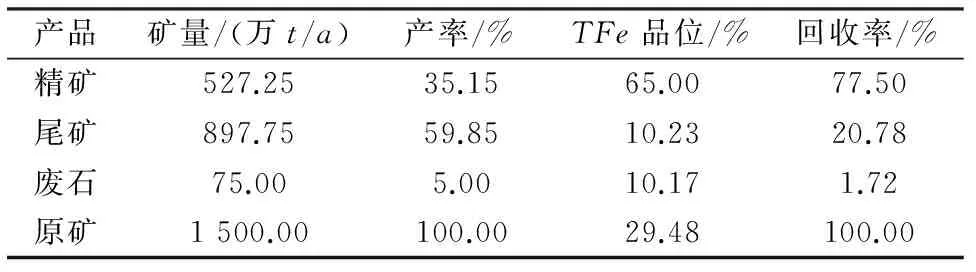

思山岭铁矿矿石组成简单,选矿试验结果表明,采用阶段磨矿、阶段选别工艺可以得到较好的工艺指标。设计磨选工艺采用半自磨—(-3mm)湿式筛分—弱磁粗选—阶磨阶选工艺。工艺流程见图2,获得的技术指标见表7。

表6 两方案优缺点比较结果

图2 选矿工艺流程

产品矿量/(万t/a)产率/%TFe品位/%回收率/%精矿527.2535.1565.0077.50尾矿897.7559.8510.2320.78废石75.005.0010.171.72原矿1500.00100.0029.48100.00

5 地下选矿厂建设难点分析及应对措施

思山岭铁矿建设地下选矿厂主要技术难点在于地下超大断面硐室施工、充填管路结料、矿山建设初期采充不平衡问题、地下大型设备运输、精矿输送等。

(1)硐室施工。设计地下选厂硐室最大断面为24m,通过对地下岩土工程条件分析,主要硐室所处围岩岩石质量较好、岩体完整,支护加固应以改善围岩应力状态充分发挥围岩自身承重能力为主,具体以柔性支护和刚性支护相结合的方式进行支护加固。

(2)充填系统。针对长距离垂直输送胶结料的问题,需要对输送管路设置检测仪表进行实时监测,实时调整风压来调节胶结料的输送工况,避免结块堵管;选用可靠的胶结料料位监测仪表,及时注意仓顶料位波动值,避免冒顶。

(3)采充不平衡。矿山投产初期,井下暂未形成充填空区,此时选厂排出的尾矿不能用于井下充填,需要排至地表,随着生产能力提高,井下开始进行充填作业,逐渐实现采充平衡,此时井下仍应保有足够采空区,可作为尾砂充填作业流程中断时的充填缓冲区。

(4)设备运输。设计中应充分考虑大型设备零部件的运输下放,设计选矿设备尺寸最大的为φ11m×5.8m半自磨机,针对半自磨大型设备,应对大齿圈、筒体端盖,筒体等主要部件进行拆分,然后采用稳车缓慢下放,巷道中运输采用电机车牵引重型平板车缓慢运输。

(5)精矿输送。精矿输送选用超高扬程隔膜泵,设计时考虑将尾矿输送管布设在钻孔内,确保输送管路的安全,且在泵房应设有安全阀和放空事故池,可消除突然停泵时产生的水锤危害。

6 结 语

(1)思山岭铁矿属大型地下矿山,矿床埋藏深度达404~1 934m。矿石主要有用元素为铁,铁主要以磁性铁形式存在,是选矿主要回收的对象。

(2)半自磨工艺与高压辊磨工艺相比具有流程短、粉尘少、地下硐室数量少、地下基建工程量小、基建周期短、施工难度小、地下运输及通风系统相对简单,设计最终采用半自磨方案,即采用粗碎—半自磨—湿式磁选抛尾—阶段磨矿—阶段弱磁选工艺。

[1]安登气,李辉跃.辽宁本溪思山岭铁矿选矿试验研究报告[R].长沙:长沙矿冶研究院有限责任公司,2012.

[2]郭金峰.论地下矿山无废料开采技术的研究[J].金属矿山,2010(3):13-17.

[3]胡爱华,子彦.选厂设在地下的无废采选生产[J].世界采矿快报,1993(1):2-4.

[4]施瓦茨,谢米金,济采尔.地下采选联合企业的无废生产工艺[J].国外金属矿山,1993(2):65-69.

[5]《选矿设计手册》编委会.选矿设计手册[M].北京:冶金工业出版社,2011.

2016-04-05)

朱德馨(1984—),男,工程师,硕士,264670山东省烟台市学府西路18号。