基于Midas NFX的某磁电机冲击联轴器的有限元分析

朱新宇,王威风,李宝国

(中国民用航空飞行学院航空工程学院,四川 广汉618307)

基于Midas NFX的某磁电机冲击联轴器的有限元分析

朱新宇,王威风,李宝国

(中国民用航空飞行学院航空工程学院,四川 广汉618307)

应用有限元法对某磁电机冲击联轴器进行仿真分析,在CATIA中建立了冲击联轴器的三维实体模型,利用Midas NFX建立了冲击联轴器的有限元模型,并对其进行了线性静态分析,得到了冲击联轴器各组件在工作状态下的强度值和变形情况,为后续的故障分析提供了理论依据。

冲击联轴器;Midas NFX;静态分析

现代活塞发动机的磁电机传动轴上通常装有冲击联轴器。在发动机启动时,冲击联轴器可以使磁电机获得一个短暂的加速,进而产生强烈的电火花,保证电嘴能够正常点火。在工作情况下,由于内部频繁的碰撞作用,冲击联轴器可能会出现飞重块过脏或被磁化、拉力板损坏等故障,如图1所示。冲击联轴器故障会导致发动机启动性能变差、无法启动,甚至发动机空中停车。因此,对冲击联轴器的研究显得十分重要。近年来,随着计算机辅助工程技术的发展,有限元法在机械领域得到了广泛应用,并取得了很好的效果[1]。

图1 冲击联轴器部分组件故障图

本文以Slick公司生产的4300系列磁电机冲击联轴器为研究对象,使用有限元软件Midas NFX作为分析工具,进行线性静态分析,得到了该型号冲击联轴器在工作条件下的应力分布与变形情况,为以后分析其故障原因提供了依据。

1 冲击联轴器的三维建模

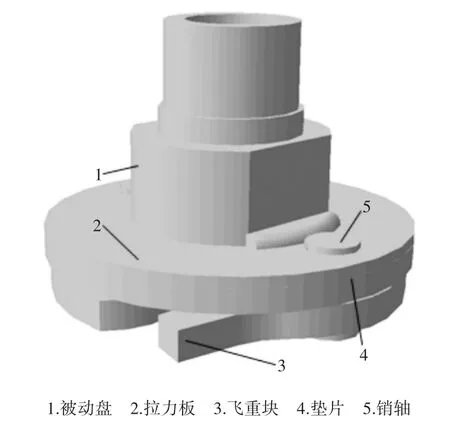

Slick 4300系列磁电机冲击联轴器主要由上、下两部分构成。其中,上半部分由主动盘、弹簧组成;下半部分由被动盘、拉力板、飞重块、垫片、销轴组成。附件传动齿轮带动主动盘旋转,使弹簧旋紧,从而为被动盘提供载荷,被动盘在飞重块的作用下为磁电机提供加速[2]。

为了减少计算量、提高计算效率,考虑到联轴器上半部分在实际工作中仅为下半部分的运动提供扭矩这一因素,本文对总的实体模型做出了相应简化,主要对联轴器下半部分进行建模。利用三维建模软件CATIA建立了该部分的实体模型,如图2所示。

图2 冲击联轴器部分实体模型

2 冲击联轴器的有限元模型

2.1材料的力学特性

冲击联轴器的下半部分各个组件主要由合金钢材料制成,所用合金钢的力学参数如下:弹性模量E=210 GPa,泊松比μ=0.28,质量密度ρ=7 700 kg/m3,屈服强度σs=724 MPa.

2.2网格的划分

在有限元分析时,网格质量是极其重要的因素,它直接影响到计算的稳定性、计算量和计算的精度。因此,在网格划分时,要注意以下问题:

(1)尽量避免采用小单元;

(2)单元大小要均匀过渡,单元尺寸要依照循序渐变的原则,以免相邻的单元相差悬殊,造成单元畸形,影响计算精度[3-4]。

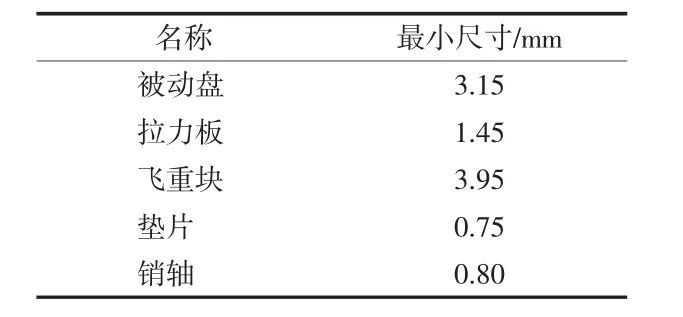

该冲击联轴器的空间结构比较复杂,且组件尺寸大小不一,表1列举了各组件的最小结构尺寸。

表1 冲击联轴器部分组件最小尺寸表

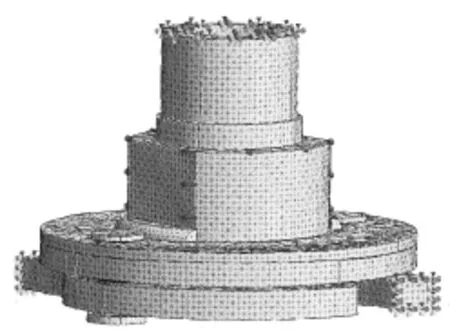

网格的数量直接影响到计算结果的精度以及计算的时间量,因此网格划分应遵循“均匀应力区粗化,应力梯度大的区域细化”的原则,对于具体模型应该具体区别对待[5]。一般来说,网格划分得越细,质量越高,计算精度就越高。但是网格划分得越细,计算量就越大,其时间成本等就会增加[6]。综合考虑,以垫片尺寸为网格大小,使用Midas NFX软件自带的Mesh tool工具,采用四面体四节点单元作为主要的离散单元,对冲击联轴器进行网格自动划分,对结构尺寸变化较大、可能出现应力集中的部位进行手动网格细化。离散后的冲击联轴器有限元模型共有节点数为572 091,单元数为383 620,如图3所示。经过测量,网格的雅可比数值为0.801,满足分析要求。

图3 冲击联轴器部分组件网格模型

2.3约束和载荷的处理

在工作过程中,整个被动盘被螺栓和键固定在磁电机轴上,飞重块被磁电机前端的圆柱挡钉暂时固定。在电嘴点火之前,主动盘转速较低,弹簧蓄能较少,被动盘受到的载荷最小;当电嘴能够正常点火时,主动盘转速较高,弹簧蓄能最多,被动盘受到的载荷最大。这时,冲击联轴器也最容易发生故障。本文选择在被动盘受到最大载荷时对冲击联轴器进行分析,将作用在被动盘上的弹簧载荷简化为等效扭矩加在被动盘的相应部位上,施加的约束和扭矩如图4所示。

图4 冲击联轴器的约束和载荷

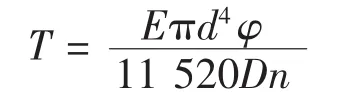

等效扭矩公式为:

式中,E为材料的弹性模量,d为弹簧的直径,φ为弹簧的扭转角度,D为弹簧的中径,n为弹簧的有效圈数。根据上面公式,计算得被动盘上所受的等效扭矩为97 N·mm.为运算方便,取等效扭矩T=100 N·mm.

3 冲击联轴器的有限元分析

通过线性静态分析,可以得到冲击联轴器部分组件在最大载荷下的变形及应力的分布规律,其强度也可由应力和变形的情况来确定[7-8]。利用Midas NFX软件,对冲击联轴器进行线性静态分析,得出在100 N·mm的扭矩作用下冲击联轴器部分组件的总体位移和冯米塞斯应力云图,如图5所示。

(续下图)

图5 冲击联轴器部分组件在100 N·mm的扭矩作用下的分析结果图

根据有限元分析结果,得到冲击联轴器各组件的最大应力值和最大位移,如表2所示。从应力来看,冲击联轴器的最大应力值为185.6 MPa,发生在垫片处。其它区域的应力值也都比较小,远小于合金钢的屈服极限724 MPa.冲击联轴器的强度安全系数为n=σs/σmas=724/185.6≈4,远大于1,说明冲击联轴器的强度满足要求。

表2 冲击联轴器部分组件的静力分析结果

从位移来看,冲击联轴器的最大位移为0.0126 mm,发生在飞重块处。其次为被动盘和拉力板,为0.0098 mm.销轴和垫片的变形较小。而由冲击联轴器在纵轴方向上的位移云图(见图6)可知,被动盘和拉力板在销轴结合处的位移较大,达到0.009 2 mm.在冲击联轴器工作中,扭矩的作用是反复循环的。而此处,拉力板的最大应力值比被动盘的大。长此以往,拉力板势必会因疲劳而先于被动盘损坏。这与实际情况符合,说明分析结果比较合理。

4 结束语

本文通过对冲击联轴器进行三维实体建模、有限元网格划分,建立了以四面体四节点单元为基本单元的冲击联轴器有限元分析模型,并对其进行了线性静态分析,得到如下结论:

(1)Midas NFX软件能够很好地模拟冲击联轴器工作时的应力与变形状况,计算精度比较高;

(2)冲击联轴器各组件的最大应力值远小于材料的许用应力值,强度满足使用要求,且具有较大的强度储备;

(3)冲击联轴器的整体变形很小,各组件的变形趋势和实际工作比较吻合,模型可以用于动力学分析;

(4)冲击联轴器拉力板与销轴结合的部位存在一定的安全隐患,在设计上需要进行强化。长时间使用后,要注意观察拉力板表面变化情况。

[1]徐海港,周慎杰,孙刚.农用运输车车架数字模拟与静动态分析技术[J].农业装备与车辆工程,2007,(6):48-50.

[2]唐庆如.活塞发动机[M].北京:兵器工业出版社,2007.

[3]王勖成.有限元法[M].北京:清华大学出版社,2003.

[4]刘吉明,雷刚,廖林清,等.车门静态刚度的有限元分析[J].重庆工学院学报(自然科学版),2008,22(9):25-27,35.

[5]顾祥军,张维强.基于ANSYS的剪板机机架有限元分析[J].科学技术与工程,2010,10(2):476-478,494.

[6]张孝琼,张维强.半挂车车架主纵梁的有限元分析[J].科学技术与工程,2009,9(4):1068-1071.

[7]吴百朋,赵栋杰,楚晓华.基于有限元法的车架性能仿真分析[J].农业装备与车辆工程,2010,(4):28-30.

[8]马广,黄东明,王志明.农用三轮车车架结构静动态特性仿真分析[J].浙江大学学报(农业与生命科学版),2007,33 (5):562-567.

图6 冲击联轴器部分组件在纵轴方向上的位移云图

Analysis for the Impulse Coupling of a Type of Magneto based on Midas NFX

ZHU Xin-yu,WANG Wei-feng,LI Bao-guo

(Aviation Engineering Institute,Civil Aviation Flight University,Guanghan Sichuan 618307,China)

The finite element method is used for simulation analysis on the impulse coupling of a type of magneto,a three dimensional solid model is established by the software of CATIA.Using the Midas NFX software,a finite element model of the impulse coupling is also established,and the linear static analysis is performed.And then the intensity value and the deformation of the components of the impulse coupling under the working condition were obtained,which provides a theoretical reference for the subsequent fault analysis.

the impulse coupling;midas NFX;the linear static

V233.3.27

A

1672-545X(2016)07-0042-03

2016-04-08

项目资助:中国民用航空飞行学院科研基金学生科技活动基金项目(X2014-10)

朱新宇(1969-),男,河北沧州人,教授,研究方向:飞行器故障诊断与预测、飞机电源系统设计与优化;王威风(1988-),男,河南商丘人,硕士生,研究方向:民用航空器维修理论与技术。