半球轴承批量检测夹具的设计及应用

郭小冬,张 勇,席立海,翁汉旺,郭 猛

(北京航天控制仪器研究所,北京100039)

半球轴承批量检测夹具的设计及应用

郭小冬,张 勇,席立海,翁汉旺,郭 猛

(北京航天控制仪器研究所,北京100039)

三坐标测量机是快速自动测量设备,其装夹工件环节产生的准备时间对测量效率的影响远比手动量仪大。因此在批量轮番生产方式下采取有效措施,缩短测量准备时间,对提高产品检测效率具有重要意义。针对动压马达半球轴承成批轮番生产检测的任务特点,在分析检测流程、零件结构以及测量机工作特点的基础上,设计了由孔系基础板及专用定位、支承、紧固件组成的半球轴承批量检测夹具,实现了工件离线快速装夹、缩短了测量准备时间。通过实际应用证明了此方法的有效性。

半球轴承;批量检测;夹具设计;效率提升

0 引言

动压马达是新型惯性仪表的核心元件。为保证动压马达的工作性能,对马达半球轴承的工作间隙有严格的要求,为此需要精确测量半球、球碗的半径及球心位置,而且测量在工艺过程中需要反复进行(在粗加工、镀膜、精加工工序后均需要测量球半径及球心位置)。测量在Leitz-PMM866三坐标测量机上进行。

近年来,动压马达的生产任务日益繁重。半球轴承每个生产批组件数从10件到数10件不等,而且是多个批组在生产线上流水生产。因此,不同批次、不同工序状态的半球轴承轮番交检,在三坐标测量机上检测。在检测半球轴承的同时,三坐标测量机还要穿插检测其他零件,因此检测工作量很大,设备处于 “满负荷”状态,但仍不能满足车间生产进度的要求,在马达生产线上形成了计量进度瓶颈。

1 开发思路

三坐标测量机在程序控制下自动测量,测量速度比手动量仪快很多,装夹工件等准备工作产生的设备等待时间对测量效率的影响远比手动量仪大,因此工件装夹是提高测量效率应重点关注的环节。针对目前存在的半球轴承计量进度瓶颈,应用并行作业理念,设计半球轴承批量检测成组夹具,实现工件离线装夹和成组快速换装,压缩测量机的等待时间,提高检测效率。

首先针对球碗检测进行开发,取得成功经验后不难推广至轴承的另一种主要零件—半球的检测。

2 夹具设计

2.1效率提升潜力分析

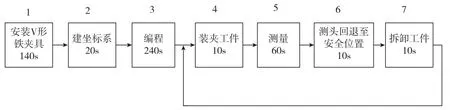

球碗零件如图1所示,球半径R7.5*是需要反复检测的尺寸,球心距0.2*也需要反复检测。球碗检测的现行方法是单件测量,实景照片如图2所示,工步流程如图3所示。

图1 球碗Fig.1 The spherical bowl

图2 球碗检测现行方法Fig.2 Current spherical bowl measuring method

图3 现行球碗检测方法流程图Fig.3 The flow chart of the current spherical bowl measuring

分析:工步4、6、7操作时,测量机停机等待,时间合计30s,占单件测量总时间90s的1/3。如果能设计1套夹具,实现分组测量、工件离线安装,就能够挖掘这1/3的时间潜力,压缩停机等待时间,提高工效。工步5的单件测量,通过采用夹具准确预定位工件,测量安全距离可以减小,测量时间也可以缩短。

2.2设计方案

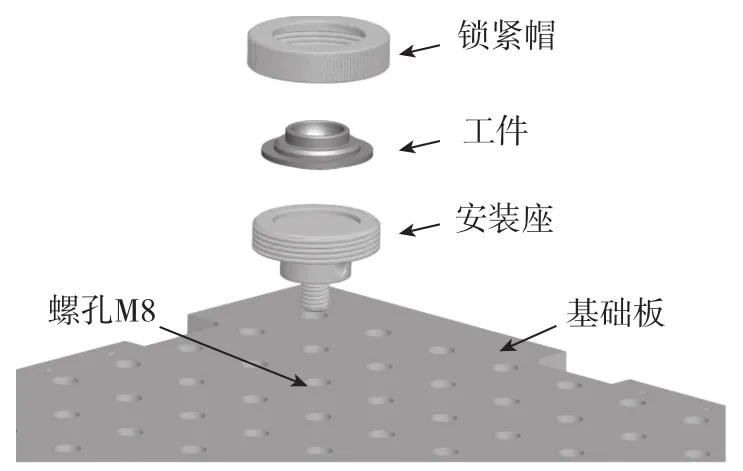

设计方案为孔系基础板+球碗夹持座。

(1)孔系基础板

孔系基础板是整套夹具的安装基体,成矩阵排列的等间距M8螺纹安装孔分布在基础板上,用于安装球碗夹持座(每个夹持座夹持1个球碗)。安装孔的间距与球碗夹持座的大小相适应。基础板的大小及安装孔的数量应能满足1次安装20个以上工件的要求。安装孔的矩阵网格式布局可以灵活地布置夹持座的数量,以适应变批量检测。

为实现批量离线装夹,采用双基础板方案。

基础板材料选用不锈钢2Cr13并进行调质处理,保证足够的刚度以及使用中不易生锈。

基础板在测量机上的定位:利用三坐标测量机工作台上的M8螺纹孔安装等径定位柱,设置基础板安装三点定位基准,如图4所示。测量机测量时工件受力很小,仅靠基础板自身重量产生的静摩擦力就足以保证测量时不发生移动,因此基础板安装时仅需侧面定位,上下无需夹紧。

图4 应用批量检测夹具检测球碗实景Fig.4 The scene photo of application

(2)球碗夹持座

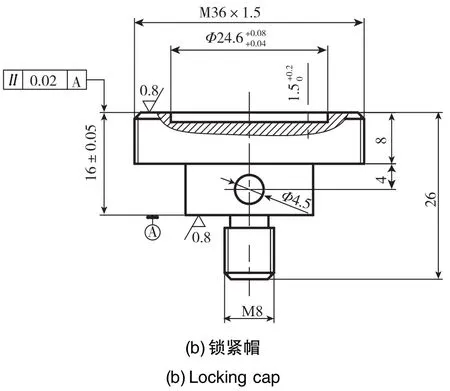

球碗夹持座由安装座和锁紧帽组成,如图5所示。球碗夹持座采用端面、止口定位法夹持工件。具体地说,就是用球碗上的B基准面和Φ24.4*外圆(如图1)定位,以锁紧帽螺旋压紧。安装座底部设M8螺柱,并有Z向定位端面A,以此将安装座安装在基础板上。夹具、工件装配关系如图6所示。

安装座上设有Φ4.5扳手孔,方便装卸;锁紧帽上设有直纹滚花,方便操作;夹持座材料选用黄铜 H62,材料相对较软,可保护工件,避免压伤。

图5 球碗夹持座Fig.5 Clamping seat for spherical bowl

图6 夹具、工件装配关系Fig.6 Assembly relationship between fixture and workpice

2.3夹具精度分配与核算

三坐标测量机测量时,测头先以快移速度接近工件,到达设定的安全距离后降为探测速度进行触测。快移速度与探测速度相差40倍,因此为获得高的测量效率,应设定尽可能小的安全距离。但另一方面,如果工件装夹定位误差大,设定安全距离小,就很可能导致测头快移未结束时接触工件,发生碰撞,损坏测头。因此,要根据安全距离进行夹具精度的分配与核算。

(1)夹具精度的分配

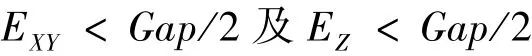

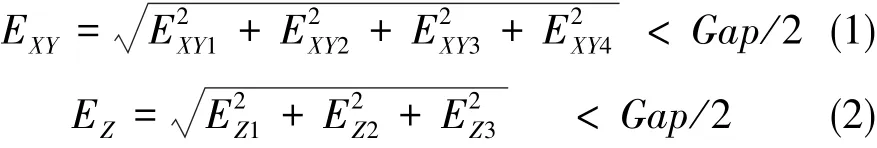

设安全距离为Gap,工件X/Y向装夹定位误差为EXY,工件Z向装夹定位误差为EZ。为保证不发生碰撞,应有:

EXY、EZ均为合成误差,由夹具/工件系统各个环节在X/Y向及Z向的误差合成而来,如表1所示。

平均分配误差,令EXY1=EXY2=EXY3=EXY4=E1,代入式(1),EZ1=EZ2=EZ3=E2代入式(2),则有E1<0.25Gap,E2<0.29Gap。

为提高检测效率,应用本夹具方案时,将测量安全距离Gap值由目前的2.54mm改为1mm,于是有E1<0.25mm,E2<0.29mm。

即EXY1、EXY2、EXY3、EXY4中每一项误差均应小于0.25mm,EZ1、EZ2、EZ3中每一项误差均应小于0.29mm。以此为误差上限进行夹具精度设计,给定尺寸公差,参照表1中 “误差值”一栏所列。

(2)定位精度核算

将给定尺寸公差及Gap=1带入式(1)、式(2)得:

核算结果:工件装夹定位误差满足测量安全距离减小的要求。

表1 装夹定位误差分解表Table 1 List of clamping position errors

3 应用策略

3.1编程

根据工件在基础板上矩阵排列的特点,运用测量机PCDMIS软件系统的阵列偏移功能进行测量编程,实现多工件循环测量。

3.2方案

1)工件批量大时,采用双基础板方案。一组工件测量完后换上另一块预装好一组工件的基础板,两块基础板交替测量。

2)工件批量小时,采用单基础板方案。基础板定位点在测量机上设置后,一段时间内不撤除,并保留测量程序及坐标系数据。在进行其他零件测量时,可离线在基础板上完成球碗预装,待机器可以安排测量球碗时换上、测量。

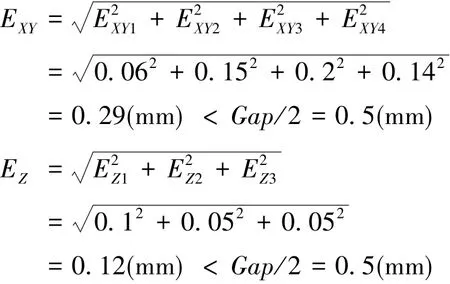

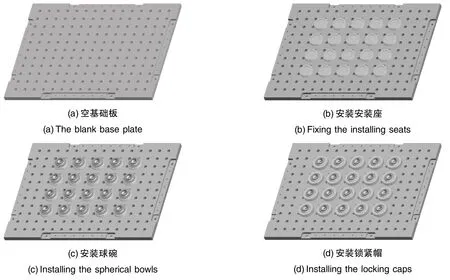

4 实际应用

球碗批量检测夹具在半球轴承生产中进行了实际应用。球碗40件一批,分两组测量,每组20件,使用双基础板。夹具/工件安装过程示意如图7所示。

图7 夹具/工件安装过程示意图Fig.7 Schematic diagram of fixture/workpice installing

5 效果分析

现将批量检测夹具应用前后,球碗测量的时间流程图分别列出,如图8、图9所示。

图8 批量检测夹具应用前球碗检测流程图Fig.8 The flow chart of spherical bowl measuring before using the fixture

图9 批量检测夹具应用后球碗检测流程图Fig.9 The flow chart of spherical bowl measuring after using the fixture

完成40件球碗测量所需时间计算:

1)应用批量检测夹具前=140+20+240+(10+ 60+10+10)×40=4000s

2)应用批量检测夹具后=30+20+360+(10+ 1000)×2=2430s

检测效率提升比率=(4000/2430-1)×100% =64.6%

6 结论

本项目运用并行作业理念,设计批量球碗检测夹具,实现了工件离线装夹和分组快速换装,

大幅度减少了测量机的停机等待时间,挖掘出了设备的时间潜力,提高球碗检测效率64.6%。通过设计不同的夹持座,本成果还可以容易地推广到马达轴承的另一种主要零件——半球的批量检测上,为打通计量瓶颈,完成繁重的动压马达生产任务作出更多的贡献。

[1] 杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2011. YANGShu-zi.Mechanicalprocessingmanual[M]. Beijing:China Machine Press,2011.

[2] 朱耀祥,浦林祥.现代夹具设计手册[M].北京:机械工业出版社,2010. ZHU Yao-xiang,PU Lin-xiang.Morden fixture design manual[M].Beijing:China Machine Press,2010.

[3] 王辉.夹具技术的过去、现在和未来瞻望—夹具技术创新刍议(下)[J].现代制造工程,2012(1):3-7+64. WANG Hui.The past,present and future trend on fixture technology—some suggestions on fixture innovation(part2)[J].Modern Manufacturing Engineering,2012(1):3-7+64.

[4] 齐孟雷.孔系组合夹具在高精度零件制造中的应用研究[J].装备制造技术,2014(4):234-235+242. QI Meng-lei.Hole series modular fixture in the new machineresearchapplication[J].Equipment Manufacturing Technology,2014(4):234-235+242.

[5] Wang J,ZhouJ, LinZ.Locatorsoptimizationfor measuringfixturedesign[J].ChineseJournalof Mechanical Engineering,2004,17(3):332-335.

[6] Vallapuzha S,Demeter E C.An investigation of the effectiveness of fixture layout optimization methods[J].International Journal of Machine Tools&Manufacture,2002,42 (2):251-263.

[7] PCDMIS编程手册[M].青岛:海克斯康测量技术(青岛)有限公司,2006. PCDMIS programming manual[M].Qingdao:Hexagon Metrology(Qingdao)Co.,Ltd.,2006.

Design and Application of Fixture for the Hemisphere Bearings Measuring in Batch Production

GUO Xiao-dong,ZHANG Yong,XI Li-hai,WENG Han-wang,GUO Meng

(Beijing Institute of Aerospace Control Devices,Beijing 100039)

Three coordinate measuring machine(CMM)is a fast automatic measuring equipment,their preparation time spent on clamping workpieces has far more impact on the measurement efficiency than manual measuring equipment. So in batch production mode,to take effective measures to shorten the measurement preparation time is of great significance to promote the efficiency of product inspection.Aim at the task characteristics of the batch measurement of dynamic pressure hemisphere bearings,on the basis of analysing the measurement flow,the workpiece structure and characteristics of the CMM,the design of the hemisphere bearing batch measuring fixture is finished,which composed of hole-series base plate,special positing,supporting and fastening elements.The fast offline workpiece clamping is achieved.The measurement preparation time is shortened.The effectiveness of the proposed method in this paper is proven in the practical application.

hemisphere bearings;batch measurement;fixture design;efficiency promotion

TG806

A

1674-5558(2016)04-01143

10.3969/j.issn.1674-5558.2016.04.015

2015-06-10

郭小冬,男,高级工程师,从事产品检验技术研究工作。