内检测技术在复杂海底管道中的工程应用

王彬,马洪新,郭斌,杨巍海洋石油工程股份有限公司,天津300452

内检测技术在复杂海底管道中的工程应用

王彬,马洪新,郭斌,杨巍

海洋石油工程股份有限公司,天津300452

我国对海底管道安全运营的要求越来越高,定期对管道进行内检测已成必然趋势。以渤海某混输海底管道检测工程为例,通过分析其运行工况,针对可能存在的清管球或内检测器卡堵、内检测器运行速度过快导致无法采集完整数据等风险做了充分计算与评估,采取了清管球选型改造及清管顺序优化、内检测器模拟体设计、定位跟踪器应用三种措施来保证施工质量与施工安全,获得了良好的效果,对今后类似的工程应用有一定的借鉴意义。

内检测;海底管道;工程应用

目前我国对海底管道运营的要求越来越高,因而需要定期对管道进行内检测,但面临大量老旧管道问题,特别是有些管道设计初期并未考虑管道内检测需求,如果管道运行条件又较为复杂(如混输管道),则进行管道内检测存在较大难度。

某待检测管道为渤海A平台至B平台1条混输管道,全长近10 km,壁厚12.7 mm,最大操作压力3.8 MPa。此条管道投产近15年,自投产以来未进行定期清管,因而管道内情况不明,存在较大风险。另外该管道输送介质为油气水三相混输介质,且气液输送比例接近20∶1,此种工况易造成智能检测器在管内部分区间运行速度过快,导致检测器采集数据不完整。而平台作业方考虑到产量的压力及对井口设施启停时可能发生故障的顾虑,不同意停产/减产检测方案,因而在线检测成为唯一选择,如果不采取任何措施直接进行检测,会造成检测数据缺失,导致检测失败,甚至有清管器卡堵的风险[1-4]。

1 管道内检测

管道内检测,是应用智能检测器在管道内运行的,同时采集数据,通过分析采集到的数据确定管道状态。目前常用的智能检测器有3种:第一种为漏磁检测器(MFL),是国内目前应用最广泛的一类内检测器;第二种为超声检测器(UT),由于其应用时对清管要求较高及需要耦合剂,且价格比超声要高,因而国内应用较少;第三种为远场涡流检测器(RFT),此类检测器检测能力及限制均一般,有时用于特殊场合的管道检测,如立管的单独检测[5]。3种智能检测器对比见表1。

2 内检测技术的应用

针对该条管道的复杂工况,以及3种检测器的对比,选择漏磁检测器(MFL)进行检测。为满足智能检测器运行条件及平台作业方要求:检测器运行速度控制在0.3~3 m/s,可顺利通过1.5D弯头以取得较好的检测数据,项目主要采取了3种措施:

(1)对清管球进行选型、改造及优化清管顺序。

(2)对内检测器进行模拟体设计。

(3)应用定位跟踪器。

2.1清管球选型、改造及清管顺序优化

表1 智能检测器对比

由于该管道投产15年来未进行定期清管,仅在检测前3个月实验性通过2个等径低密度泡沫清管球,管道内状况不确定性因素较多,清管及检测存在较大未知风险,因而选用风险较低的渐进式清管方案进行清管,根据每步的清管结果确定下一步清管顺序。针对本项目工况,对清管球进行了选型及改造,对清管顺序进行了部分适应性调整。

2.1.1清管球选型

为减小通球风险,首先选择等径硬质泡沫清管球进行清管,根据监测到的清管时间及管道运行参数确定清管球的发送个数,同时确定下一步发送计划。为保证清管效果,并兼顾发球风险最低的原则,本项目还选择了带钢刷的硬质泡沫清管球及泡沫测径清管球。

2.1.2清管球适应性改造

由于管道存在1.5D弯头,普通清管球通球时存在卡堵风险,为减小风险,针对以下方面做了适应性改造。

2.1.2.1清管球长度

清管球长度一般为2倍内径,此次由于涉及1.5D弯头且管道长期未进行清管,可能存在较多杂质,因此将清管球长度设计为1.6倍内径,通过减小清管球长度,在满足清管施工工艺的同时降低清管球通过弯头时的风险。

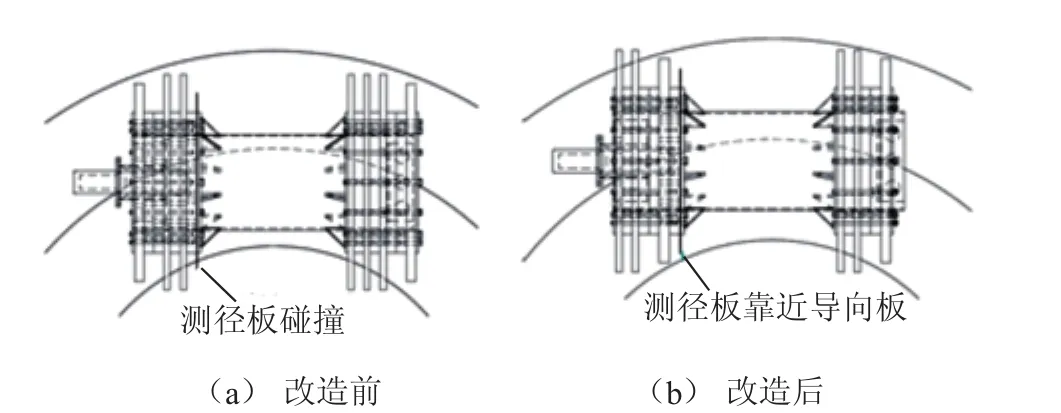

2.1.2.2测径板等分数及开槽深度

测径板一般为一定规格的圆形铝板,用以测量管道内最大变形以及最小弯头等制约检测器通过的因素。管径不同使用的测径板规格也不同,内检测时一般选择管道内径的85%、90%等作为测径板直径。同时,根据不同工况,选择的测径板厚度也不同,常用的测径板厚度有3、5、6 mm等。为保证测径板能够通过管道,同时又能真实地反映出管道内内检测器的可通过性,对测径清管球中的测径板进行了改造,改造后的测径板如图1所示。

图1 测径板

(1)增加测径板等分数。由通常的24等分增加至48等分,同时增加开槽深度,以增加测径的精确度及严密性。

(2)测径板与密封板之间增加垫圈,增加测径板回弯空间。

(3)调换测径板和密封板位置。考虑到清管球通过1.5D弯头瞬间,测径板前面的密封板会向后压迫可能导致测径板变形,造成测径板误报,干扰后续的施工进程。将测径板与密封板位置调换,利用密封板比测径板大的物理特性保护清管球过弯瞬间,从而更真实地反映管道的实际状态。图2为改造前后测径清管球通过1.5D弯头的状态对比。

图2 改造前后测径清管球过弯瞬间状态对比

2.1.3清管顺序优化

按照正常的渐进式清管顺序,发送清管球过程中应从简到难,严格控制清管球发送顺序。但本项目在工作进行时,通过比对现场结果发现虽然该条管道从未进行清管,但管道内实际杂质含量较少,因而减少了泡沫清管球及等径直板清管球的发送数量,节约了工期。清管顺序及合格标准见表2。

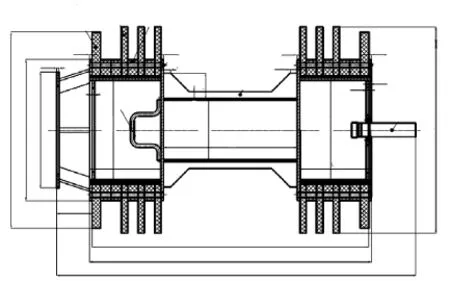

2.2内检测器模拟体设计

表2 清管顺序及合格标准

内检测作业过程中需通过2个1.5D弯头,且1.5D弯头为此型内检测器可通过的最小弯曲半径,因此检测作业存在一定风险。根据内检测器厂家提供的两种型号的内检测器数据和常用清管器的数据相结合分析,设计如图3所示的前端有防撞头的内检测器模拟体。

2.3定位跟踪器应用

管道清管及检测时,不能完全排除清管球或检测器在管道内卡堵的情况出现,为方便出现卡堵时清管球或检测器的及时定位,需提前安装定位跟踪器。

此项目中使用的定位跟踪器利用电磁发射原理,采用定点跟踪方式,检测清管球或检测器在管道内的位置。同时为验证该清管球定位跟踪器效果,在其他清管项目中采用潜水员水下定点寻找方式,成功发现清管球。清管球定位跟踪器如图4、图5所示。

图3 前端有防撞头的内检测器模拟体

图4 清管球定位发射器

3 检测结果及分析

图5 清管球定位接收机

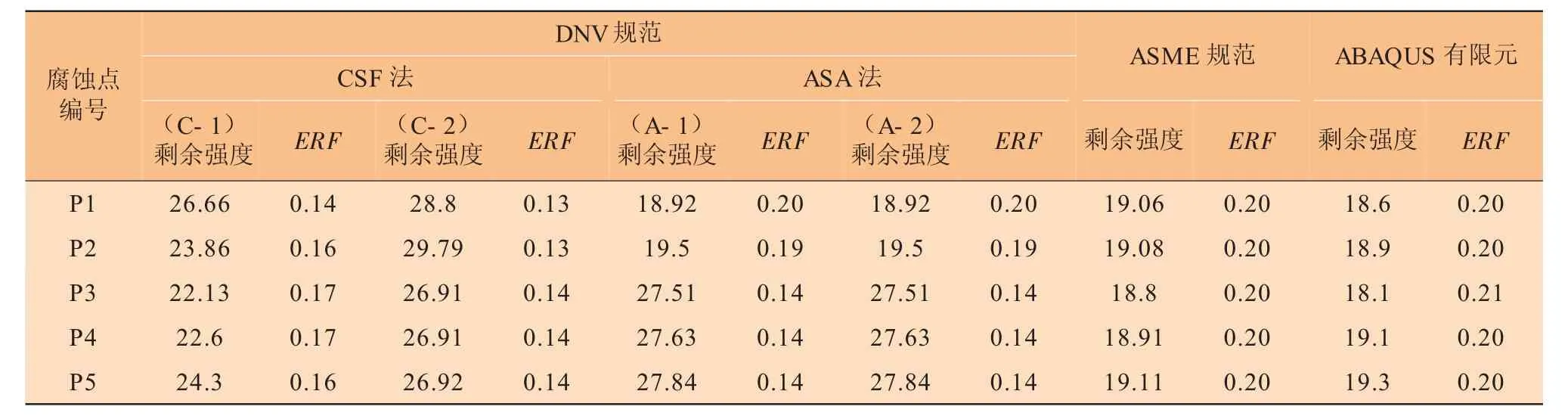

采用上述检测方式检测完成后,下载数据,得出检测结果。检测结果数据完整性达到98%,符合规范(POF)要求,表明采取措施有效,一次性成功完成了此次检测[6]。通过最终的检测报告,成功发现缺陷5处。通过DNV规范、ASME规范及有限元法分别计算缺陷处剩余强度。缺陷剩余强度计算结果见表3。

表3 缺陷剩余强度计算/MPa

根据计算结果对比可知,此管道在正常工况下剩余强度均大于管道最大操作压力3.8 MPa,ERF最大值为0.21,均小于0.5。因此依据本次检测数据分析判断管道可以在当前工作压力下安全生产,且有较充裕的安全裕度。

4 结束语

中海油涉及的管道大部分为海底管道,管道情况较为复杂,对其进行内检测作业应根据每条管道的实际情况考虑必要的措施以减小检测风险,同时获得最准确的检测数据,保障海底管道的顺利运行,实现管道的完整性管理。

[1]杨理践,刘刚,高松巍,等.检测装置运行速度对管道漏磁检测的影响[J].化工自动化仪表,2010,37(5):57-59.

[2]罗会久.内检测技术在中洛输油管道上的应用[J].技术纵横,2013,32(5):116-117.

[3]陈世利,部世旭,黄新敬,等.海底管道微小泄漏球形检测器整体设计[J].石油工程建设,2014,40(4):11-15.

[4]陈世利,黄新敬,郭世旭,等.海底管道微泄漏球形内检测器可行性研究[J].石油工程建设,2014,40(2):19-26.

[5]石勇春,刘剑峰,王文娟.管道内检测技术及发展趋势[J].工业安全与环保,2006,32(8):46-48.

[6]李东升,王昌明,沈勇.管内在役检测技术及管道安全性评估[J].油气田地面工程,2001,20(5):85-86.

Engineering Application of Internal Inspection Technique in Complicated Submarine Pipeline

WANG Bin,MAHongxin,GUO Bin,YANG Wei

Offshore OilEngineering Co.,Ltd.,Tianjin 300452,China

The requirements for submarine pipeline safe operation are more and more strict in China,regular internal inspection for submarine pipelines has become an inevitable trend.This paper takes the inspection project of a mixed transmission submarine pipeline in Bohai Bay as an example to analyze the pipeline operational state,and conducts sufficient calculations and assessments on possible risks,such as stuck spherical pig or internal detector,incomplete data aquisition due to too fast detector moving.Three measures are adopted to guarantee the construction quality and safety,which include spherical pig selection,pigging sequence optimization,design of simulated internal detector and use of locating and tracing device.These measures achieve good results.

internalinspection;submarine pipeline;engineering application

10.3969/j.issn.1001-2206.2016.04.021

王彬(1983-),男,山东利津人,工程师,2008年毕业于中国石油大学(华东)自动化专业,现从事海底管道检测、清管、试压、排水干燥及海管维/抢修工作。Email:348273450@qq.com

2016-02-18;

2016-05-05