浅谈差压式流量计的温压补偿计算

闫娜

(华陆工程科技有限责任公司,西安 710065)

浅谈差压式流量计的温压补偿计算

闫娜

(华陆工程科技有限责任公司,西安 710065)

针对气体和蒸汽流体在流量测量中由于温度和压力的变化导致测量偏差的问题,需要通过对流量的测量进行温度、压力的补偿修正来保证流量测量结果尽量准确。介绍了最常用的差压式流量计的测量原理以及测量方法,对气体和蒸汽的温压补偿技术及计算公式,分析了不同温压补偿方式的实用性,并用实例讲解了相关公式的使用方法。最后,提出了工程实践中温压补偿需要注意的问题。

流量测量气体蒸汽温压补偿

Abstracts: Aiming at problem of measurement error for gas and steam fluid due to temperature and pressure change, flow measurement needs to be compensated with temperature and pressure to ensure results to be accurate as much as possible. The measuring principle and method of common used differential pressure flowmeter, temperature and pressure compensation technology and calculation method for gas and steam are introduced. The practical applicability of different temperature & pressure compensation modes are evaluated. The application method of relative formula is expounded with example. The problems needed to be noticed for temperature & pressure compensation in practical project are put forward.

在化工装置中常见的流体介质主要有气体、蒸汽、液体等。其中,液体的体积几乎不受压力变化的影响,只与温度变化有关,而且当温度变化较小的情况下,液体体积的变化很小,因而一般不需要进行温度补偿和压力补偿。而气体、蒸汽随温度和压力变化带来的流体特性的变化较大,从而使流量测量的结果也有较大偏差。因此,在气体和蒸汽测量流量时引入温压补偿计算可以一定程度地提高测量的准确性。

流量计的形式多种多样,根据传感器的不同分为差压式、线性、脉冲式三类。差压式包括孔板、文丘里管、內锥流量计、弯管流量计等;线性类包括电磁流量计和质量流量计等;脉冲式包括涡街流量计、椭圆齿轮流量计等[1]。其中差压式流量计是化工生产中最常见的流量计,也是应用最多的流量计。因此,以差压式流量计为例,探讨其在气体、蒸汽介质流量测量时的温度以及压力的补偿计算。

1 差压式流量测量原理

差压式流量计是利用管道中的流体流过节流装置时,在节流装置前后两侧产生的压力差值与通过节流装置的介质流量的平方成正比的特性来进行流量测量的。

差压式流量计包括节流装置、差压变送器等部分。节流装置安装在需测量的流体所处的管道中,差压变送器通过引压管连接节流装置,置于管道旁。

差压式流量计流量测量基本方程式如下[2]:

(1)

(2)

式中: qm——被测流体的质量流量,kg/h;k——流量传感器的流量系数;Δp——流量传感器输出的压差,MPa(绝压);ρ——被测流体密度,kg/m3;qV——被测流体的体积流量,m3/h。

从式(1),式(2)可以看出,通过差压式流量计测量的流量与节流装置两侧产生的差压及介质的密度都有关系,流量与差压的平方根成正比。

2 测量气体流量温压补偿

在化工生产中,常见的氧气、氮气等大部分气体,其组分单一稳定,在压力小于1MPa时,气体的压缩系数可以近似看作1,可以认为该气体满足理想气体状态方程,称这种气体为一般气体。这种近似方法简化了计算,也基本可以满足工程需要。笔者只针对此类一般气体讨论气体温压补偿计算方法。

2.1气体温压补偿原理

理想气体符合波义耳-马略特定律和盖·吕萨克定律,从这两个定律可以推导出如下方程,即理想气体状态方程:

pV=n RT

(3)

式中: p——理想气体的压力,Pa(绝压);V——理想气体的体积,m3;n——气体物质的量,mol;R——理想气体常数,R=8.314Pa·m3/(mol·K);T——理想气体的热力学温度,K。

在流量测量中,流体的质量流量和体积流量有如下的关系:

qm=ρ qV

(4)

经过推导可得:

(5)

(6)

2.2气体温压补偿公式

根据式(2)可以推出在设计工况下流体的体积流量,进而推导出设计工况和实际工况的流量关系为

(7)

再根据式(5)~(7)可以得到实际工况和设计工况流量关系[3]:

(8)

式中: pS——设计工况压力(表压),MPa;TS——设计工况温度,℃;p0——标况大气压,0.101MPa;T——实际工况温度,℃;T0——标况温度,273.15K;p——实际工况压力(表压),MPa。

2.3举例

某装置使用差压变送器测量氮气流量,同时设置有温度和压力变送器。设计压力0.5MPa(G)、设计温度35℃,压力变送器量程0~1.0MPa(G),温度变送器量程0~70℃。实际工况检测压力0.4MPa(G),温度30℃,流量计测得流量值为300m3/h。根据式(8)可得:

从此例的计算结果看出,因为实际检测温度、压力与设计温度、设计压力的差值,最终导致实际流量应为测量流量的0.92倍,即测量值每小时要相差24m3,从而对化工装置的过程控制影响较大,所以对于其他价格昂贵的气体来说此类误差带来的影响更大。因此,化工装置中的气体测量,为了保证测量的准确性,必须采取温压补偿技术来修正测量偏差。

3 测量蒸汽流量温压补偿

蒸汽又可以分为饱和蒸汽和过热蒸汽。水在一定的压力之下加热至沸腾开始逐渐汽化变为蒸汽,此时蒸汽的温度叫做饱和温度,这时候的蒸汽就是饱和蒸汽。将饱和蒸汽继续加热,当蒸汽的温度升高超过当前蒸汽压力下的饱和温度时,这种蒸汽就称为过热蒸汽[4]。该种气体物理性质与理想气体有差别,只能看做实际气体,不可用理想气体状态方程推导出的气体温压补偿公式来进行温压补偿计算[5-6]。

3.1蒸汽温压补偿公式

蒸汽的流量一般用质量流量表示。由差压式流量计流量公式可以看出,密度在流量测量中对测量结果有较大影响,只有对密度值修正,才能减小测量误差,提高测量的准确性。修正后测量公式如下[7-8]:

(9)

3.2蒸汽密度获取方法

蒸汽密度值的获取方法一般有公式法、状态方程法和查表法。

3.2.1公式法

1) IFC-67公式、IAPWS-IF97公式[9-10]。为了统一世界各国应用的水蒸气热力性质的数据,经国际公式化委员会(IFC)研究商议,拟定了水蒸气热力性质框架,提出 IFC-67公式。在1997年,国际水和水蒸气性质委员会(IAPWS)在IFC-67公式的基础上进行了修改调整,扩大了公式的使用范围,简化区块划分,制定IAPWS-IF97公式。IAPWS-IF97公式也是目前最为全面、最为权威的水蒸气热力性质公式。

IAPWS-IF97公式比起IFC-67公式虽然简化了很多,但是大量条件要求和方程计算仍然十分复杂。鉴于IFC-67公式与IAPWS-IF97公式分区域有不同的方程且较复杂,本文篇幅有限不做详细介绍,需要时可以查阅相关书籍资料。

2) 状态方程法。在状态方程法中主要有莫里尔状态方程和乌卡诺维奇状态方程,适用于过热蒸汽:

莫里尔状态方程:

(10)

乌卡诺维奇状态方程:

(11)

其中: F1(T)=(b0+b1φ+…+b5φ5)×10-9

F2(T)=(c0+c1φ+…+c8φ8)×10-16

F3(T)=(d0+d1φ+…+d8φ8)×10-23

式中: φ=103/T;ai, bi, ci, di——常数。

3) 拟合公式。适用于饱和蒸汽,计算公式见表1所列。

表1 饱和蒸汽的密度计算公式

3.2.2查表法

IFC-67和IAPWS-IF97公式计算量都较大,不适合一般使用者。其他状态方程、拟合公式应用有一定的范围限制,不适合所有场合。相关专家根据IFC-67公式计算编制蒸汽密度表(对于该蒸汽密度表中两点之间的数据可以通过数学内插值处理的方法来求出),该蒸汽密度表数据量大,数据齐全,简单易查,而且在化工生产中常用的蒸汽一般温度为0~600℃,压力为0.1~5.0MPa。IFC-67公式和IAPWS-IF97公式在以上范围的计算偏差很小,因而蒸汽密度表可以满足需要,目前仍然是广泛使用的方法。

3.3不同密度求取方法结果比较

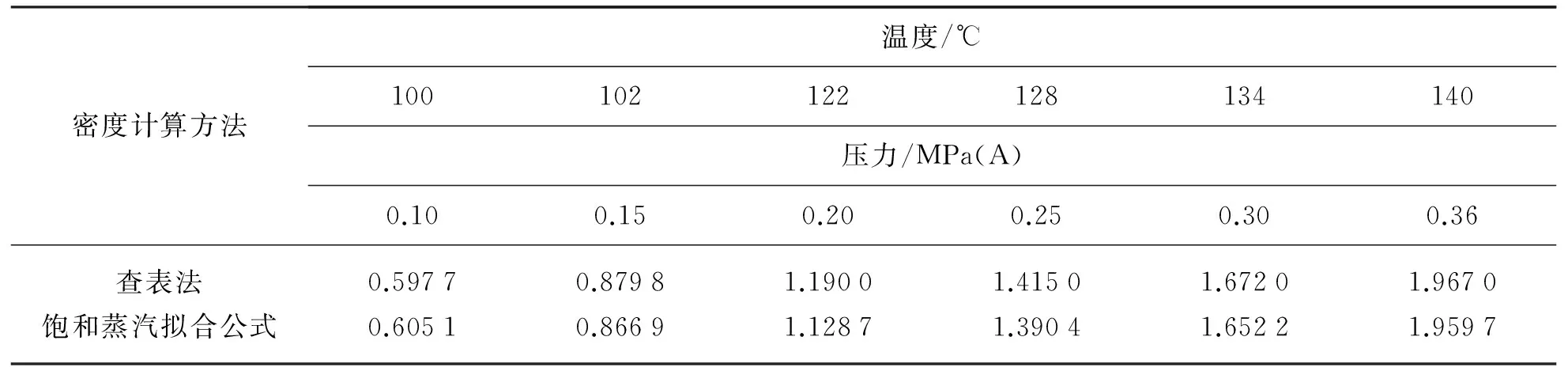

对于以上蒸汽密度求取方法取一些样本进行比较验证,结果见表2,表3所列。

从表2可以看出,饱和蒸汽拟合公式计算结果与查表法查到的结果相近,偏差较小,可以满足一般计算要求。

从表3可以看出,在蒸汽温度150~230℃,压力为0.1~0.4MPa(A)时,三种密度计算方法的计算结果偏差比较小。从蒸汽温度250℃,压力为0.5MPa(A)时开始,莫里尔状态方程和乌卡诺维奇状态方程与查表法计算结果偏差开始逐渐增大。因此,在工程实践中,选择两种状态方程进行密度计算的时候一定要对介质的工况进行分析,选择合适的方法保证计算准确。

4 进行温压补偿计算需注意的问题

在实际工作中,温压补偿技术的应用还存在许多问题,导致了温压补偿准确性有所降低,因而把工程实践中遇到的问题列举出来,希望能引起大家的重视。

1) 理想气体状态方程只适合于在低压区(压力小于1MPa)气体的压缩系数近似看作1的一般气体。对于其他高压气体,在进行温压补偿计算时需要考虑压缩系数等因素修正,以最大程度保证计算准确。

表2 饱和蒸汽密度数据验证结果 kg/m3

表3 过热蒸汽密度数据验证结果 kg/m3

2) 笔者仅以最常见的差压式流量计为例,介绍了温压补偿技术及公式,对于线性、脉冲式流量计,因为流量公式与差压式流量计不同,故温压补偿公式也会有些不同,要特别注意。

3) 对于不符合理想气体状态方程的蒸汽也不适用本文中推导的气体温压补偿公式。采用DCS厂商提供的此类简单补偿公式进行蒸汽温压补偿,在一些工况下使用尚可,在另一些工况使用可能会产生较大的误差。对于蒸汽测量准确性要求较高的场合,建议使用专门的流量计算机,其中有较为准确的算法,以确保测量准确。

4) 选取任何种温压补偿技术和算法一定要注意相应的限制条件,方法选择正确是温压补偿计算准确的前提。实际计算时还要特别注意温度、压力单位的正确选择。

5) 想要获得准确的温压补偿结果还必须有准确的流量、温度、压力测量值,这是进行温压补偿的前提。因此,相关仪表的选型是否得当、安装位置是否合理、安装方式是否正确对温压补偿结果都有很大影响[11]。

5 结束语

由于气体和蒸汽的性质原因,为了保证气体、蒸汽流量测量准确性,必须对流量测量结果进行温度压力的补偿修正。若缺少了该步骤,或不重视此步骤,就会带来很大的误差,从而影响到整个化工生产过程控制。笔者介绍了差压式流量计进行气体和蒸汽流量测量时温度压力补偿修正的原理和方法,并举例说明计算过程,并提出了工程实践中需要注意的问题。选择合适的温压补偿方法将使气体、蒸汽流量测量准确性有效地提高。

[1]陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京: 化学工业出版社,2000.

[2]蔡武昌,孙淮清,纪刚.流量测量方法和仪表的选用[M].北京: 化学工业出版社,2001.

[3]汪玉忠.气体和过热蒸汽流量测量的温度与压力补偿[J].自动化仪表,1992,13(12): 4-10.

[4]梁乔奇.过热蒸汽测量中密度误差的自动补偿[J].仪表世界,2013,36(06): 24-36.

[5]杨建国,马建忠,吕书安.蒸汽流量计量温度、压力补偿的数学模型研究[J].工业计量,2004,04(01): 27-29.

[6]张小勤.用差压式流量计测量蒸汽流量时温度压力温度补偿的实现及探讨[J].纯碱工业,2006(01): 25-27.

[7]周人,何衍庆.流量测量和控制实用手册[M].北京: 化学工业出版社,2013.

[8]周西华,梁茵,王小毛,等.饱和水蒸气分压力经验公式的比较[J] .辽宁工程技术大学学报,2007,26(03): 331-333.

[9]瓦格纳W,克鲁泽A,水和蒸汽的性质[M].北京: 科学出版社,2003.

[10]WAGNER W. Thermodynamic Properties of Water and Steam [J].IAPWS Industrial Formation,1997(09): 11-13.

[11]郑灿亭.蒸汽计量存在的问题及对策[J].仪表与计量技术,2006(01): 31-33.

[12]谢政,潘茂强.德尔塔巴流量计的流量计算与误差补偿[J].化工自动化及仪表,2015,42(07): 746-748,752.

[13]崔配配,贾清泉,刘博,等.M型流量计的数值模拟与数字化标定[J].化工自动化及仪表,2015,42(09): 980-983,1059.

Brief Disscussion on Temperature & Pressure Compensation Calculation of Differential Pressure Flowmeter

Yan Na

(Hualu Engineering & Technology Co. Ltd., Xi’an, 710065, China)

flow measurement;gas;steam;temperature & pressure compensation

闫娜(1983—),女,河南郾城人,现就职于华陆工程科技有限责任公司电控室,主要从事化工自控工程设计工作,任工程师。

TH814

B

1007-7324(2016)04-0017-04

稿件收到日期: 2016-03-17,修改稿收到日期: 2016-05-18。