坑式静压桩在桩筏基础补强中的应用

王 振,惠 冰,江 海,彭国斌,严纪兴,郁章剑

(山东正元建设工程有限责任公司,山东济南250100)

坑式静压桩在桩筏基础补强中的应用

王振*,惠冰,江海,彭国斌,严纪兴,郁章剑

(山东正元建设工程有限责任公司,山东济南250100)

依据具体工程实例,针对桩筏基础承载力不足的问题,提出采用坑式静压桩的方式来增补钢管桩,达到补强地基承载力的目的。工程施工中采用动态设计、信息化施工,施工中和施工后对构筑物进行沉降观测,补强效果满足设计要求。

坑式静压桩;桩筏基础;地基加固;承载力

1 概述

坑式静压桩是将千斤顶顶升原理与静力压桩技术融合为一体的新型桩基技术[1],在已建建筑的基础下挖出导坑,将上部建筑物的自重作为反力,利用千斤顶将钢管或预制桩逐节压入土中,具有针对性强、效果明显、反弹小的优点。

某工程脱硫系统石灰石粉仓基础形式为环形筏板(外径18.5m,内径12.1m,筏板高度1.7m),桩基采用PHC500AB100-23,原设计单桩竖向抗压承载力特征值为2530kN,实测单桩竖向抗压承载力特征值为1200kN,不满足设计要求。原设计单位通过上部荷载等措施进行优化后,石灰石粉仓桩顶竖向荷载仍大于既有管桩承载力,需进行加固处理。

2 工程地质与水文条件

2.1工程地质条件

场区地貌单元属于山前冲积平原,各土层层位稳定,厚度一致,地表为素填土,填土层以下为交互分布的粉质粘土、粉土。各主要土层分布情况如下:

(1)素填土:黄褐色,以粉质粘土为主,层厚0.6~2.0m。

(2)粉质粘土:黄褐色,含少量云母片,可塑,稍有光泽反应,无摇振反应,干强度及韧性中等,层厚3.2~5.2m。

(3)粉质粘土:灰褐色,含少量钙质结核、云母片,可塑,稍有光泽反应,无摇振反应,干强度及韧性中等,层厚4.8~8.4m。

(4)粉土:黄褐色,含少量铁质氧化物,云母片,粘粒含量较高,夹黄褐色粉质粘土,稍湿—湿,密实,无光泽反应,摇振反应迅速,干强度及韧性低,层厚1.2~4.0m。

(5)粉质粘土:黄褐色,含少量钙质结核、云母片,可塑,稍有光泽反应,无摇振反应,干强度及韧性中等,层厚1.5~3.4m。

(6)粉土:黄褐色,含少量铁质氧化物、云母片,粘粒含量较高,夹黄褐色粉质粘土层,湿,密实,无光泽反应,摇振反应迅速,干强度及韧性低,层厚4.6~6.9m。

(7)粉质粘土:黄褐—灰褐色,含铁质氧化物、钙质结核,夹棕褐色粘土层,可塑—硬塑,稍有光泽反应,无摇振反应,干强度及韧性中等,最大揭露厚度13.7m。

2.2水文地质条件

地下水类型为第四系孔隙潜水,水位埋深大于20m。

3 加固设计

3.1加固原则

由于石灰石粉仓主体已完工,不适宜在建筑物内凿洞打桩,且主体及基础自重较大,能够提供坑式静压桩所需反力,因而通过坑式静压桩增补钢管桩是最佳方案。

3.2加固方案

根据原设计单位提供的上部荷载、桩顶反力、桩基计算书等资料,并考虑筏板基础下地基土承载效应,经复核验算,石灰石粉仓的桩顶竖向荷载平均值为1412kN,复合基桩的承载力为1217kN,增补钢管桩至少应提供6345kN承载力。

考虑施工中补桩对称性原则,在石灰石粉仓环形筏板基础下由外向内依次设置2排环形均匀分布的钢管桩(如图1所示),从外侧起第1排钢管桩与第1排既有管桩位于同一排上,钢管桩设置在相邻两根既有管桩中间,桩长7m,单桩竖向抗压承载力特征值110kN;第2排钢管桩与第2排既有管桩位于同一排上,钢管桩设置在相邻两根既有管桩中间,桩长12m,单桩竖向抗压承载力特征值210kN。钢管桩采用Q235钢管,外径219mm,壁厚6.5mm。钢管桩与筏板之间通过植筋并浇筑灌浆料等措施连成整体。

表1 各土层物理力学参数

根据《建筑桩基技术规范》(JGJ94-2008),分别对单桩竖向抗压极限承载力、桩土与地基土总抗力、桩顶最大竖向力、沉降量进行计算,能够满足要求。

图1 石灰石粉仓桩位布置图

4 坑式静压桩施工工艺

坑式静压桩施工工艺流程如图2所示。

图2 施工工艺流程

坑式静压桩在本工程中的具体应用如下:

(1)分区域、对称进行工作坑的开挖及施工钢管桩。

(2)钢管桩施工时,在第一节桩底安装锥形钢桩尖,桩顶上安置T型桩帽、千斤顶及测力传感器,再驱动千斤顶压桩,每压入下一节桩后,再接上一节桩。

(3)钢管桩施工时,为保证桩垂直度,对压桩支架进行了改进,首先将千斤顶与支架通过钢板固定为一个整体,然后在桩位正上方钻定位孔,将支架中心正对定位孔,同时在筏板底部打碰撞螺栓固定支架,最后运用斜撑和长方形钢箍将支架固定。采用水平尺和铅锤确定垂直度。

(4)钢管桩各节的连接处采用焊接接头,接桩处的坡口应为45°,焊缝等级为二级,施工中对焊缝进行超声波探伤检测,检测结果为Ⅰ级或Ⅱ级。

(5)在除最上一节外的钢管桩内灌注水泥浆,采用P.O42.5水泥,水灰比0.5。在水泥浆凝固过程中,加强回灌,以防止水泥浆凝固收缩,待水泥浆凝固后施工最上一节钢管桩。

(6)在基础底面混凝土上钻孔植筋,植筋深度为0.3m,基础底面以下引出的钢筋长度也为0.3m。

(7)根据基础底面和倒数第二节钢管桩之间的距离,截取钢管,并在上、下两端侧壁上各预留Ø10mm返气孔和灌浆孔。

(8)将基础底面引出的钢筋放入最上一节钢管桩内,并将该节钢管下端与倒数第二节钢管桩焊接,上端与基础底面空隙用环氧树脂封堵密实。

(9)从灌浆孔中灌入灌浆料,待返气孔冒浆后将返气孔堵塞,并加压至0.1~0.2MPa,然后封堵灌浆孔。

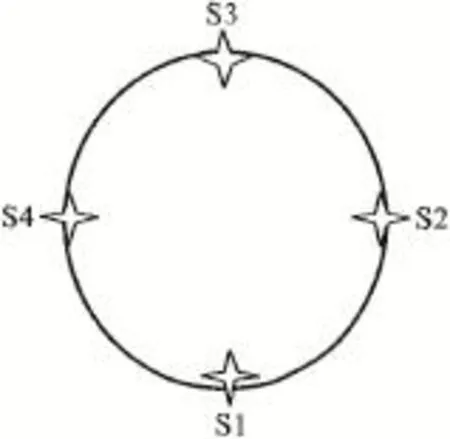

(10)施工中对石灰石粉仓周边进行沉降观测,均匀设置S1、S2、S3、S4四个监测点,如图3所示。

图3 石灰石粉仓周边各监测点

(11)为增强工作坑区域桩的侧阻力,采用C15混凝土进行回填,为弥补回填混凝土与基础底面之间的间隙,回填前在工作坑顶预留注浆管,在回填完之后,利用注浆管多次灌注水泥浆,以填补空隙。

5 坑式静压桩遇到问题探讨

(1)施工中压桩力一般不小于单桩竖向承载力特征值的2倍,但部分桩不满足此条件,间隔2~3d后,压桩力能够增大至甚至超过单桩竖向承载力特征值的2倍,存在压力滞后现象,这种现象在其他工程也同样存在[2],造成这种现象的原因主要有以下几点:①桩周土在沉桩过程中被挤压扰动,强度显著降低,粘性土的触变作用使损失的强度随时间逐步恢复;②压桩过程中,桩的挤压是土体的总应力增加,超孔隙水压力增加,沉桩结束后,超孔隙水压力逐渐消散,从而使桩周土产生固结,土的强度逐渐恢复甚至可能超过其初始强度。

(2)压桩过程中,压桩力在前几节施工中变化较小,压至0.5倍有效桩长后,压桩力存在突变,如图4所示,这是由于桩尖从软土层穿越至硬土层侧阻力增大引起的;同时2-10号桩在压至较高值后又存在一定程度的下降,这说明2-10号区域穿越了软—硬—软3种地层的结果[3]。

(3)石灰石粉仓沉降数据如图5所示。数据显示,施工期间(2015-11-14~2015-12-09)各测点沉降存在起伏,但沉降变化较小;2015年12月10日回填完成后,沉降急剧增大,这与石灰石粉仓增加荷载有关,但在一个月以后,沉降趋于稳定。另外,各观测点数据相差不大,说明沉降为均匀沉降,且沉降值远远小于200mm的设计要求。

图4 压桩长度—压桩力关系图

图5 石灰石粉仓时间—沉降量曲线图

6 结论

通过坑式静压桩在桩筏基础加固工程中的成功运用,可以得出以下几点结论:

(1)对于施工空间狭小,不允许破坏且自重较大的建筑物,利用坑式静压桩加固是切实可行的,具有针对性强、可控性好的优点。

(2)将千斤顶与支架固定为一个整体,能够更有效地保证桩的垂直度。

(3)在工作坑顶部设置注浆管进行回填后补浆,能够有效填补混凝土回填时留下的空隙。

(4)钢管桩的压桩力存在时效性和突变性,这与压桩过程中的土的触变性、孔隙水压力、以及地层变化情况有关。

(5)加固过程中及时进行监测沉降,根据监测反馈信息决定是否进行下一道工序,坚持“动态化设计,信息化施工”的理念,确保加固建筑的安全。

[1]史佩栋,等.深基础工程特殊技术问题[M].北京:人民交通出版社,2004.

[2]李林,张会林.某住宅楼裂缝事故的检测鉴定及坑式静压桩托换[J].建筑结构,2006,40(10):102-104.

[3]邓学支.静压桩压桩力与承载力关系研究[D].东南大学,2006.

TU473.1

B

1004-5716(2016)08-0024-03

2016-03-29

2016-03-30

中国冶金地质总局山东局青年科技基金、中国冶金地质总局山东局科技基金资助项目。

王振(1986-),男(汉族),山东聊城人,工程师,现从事岩土工程设计及施工工作。