主题策划

主题策划

工业陶瓷

导言:把陶瓷真正有目的地用于各个工业部门也只有百年的历史。随着高铝瓷土等原料住在制瓷工艺的应用、制造工艺的发展、高温技术的进步以及为适应其他工业发展的需求,主要利用陶瓷耐酸、耐碱、耐腐蚀性,电绝缘性能及电磁、光学、机械、生物及化学等卓越性能而制成的二批新型的工业陶瓷制品逐步发展起来。由于工业陶瓷的用途十分广泛,在某些领域中起到不可替代的作用,逐步发展成为相对独立的工业分支。

第一节 工业陶瓷百年概述

在清末洋务运动的催生下,日本、德国等工业发达国家的技术人员,利用我国的资源(原料与燃煤等),引进各种陶瓷加工设备到我国建厂,生产化工陶瓷器和电瓷绝缘件。

1916年起,日本人在山东博山开办“日华窑业工厂”,生产耐酸陶管和低压电瓷。

1923年,河北唐山启新瓷厂引进德国的球磨机、泥浆泵、磁选机、电瓷压机等,于1924年生产硬质瓷、理化用瓷,产品均标有“德国制造”的标记,开始出口。

1936年,辽宁抚顺新建的“松风工厂”生产低压电瓷和少量3 500 V高压电瓷和保险丝具。同年,上海全新陶瓷厂迁至苏州后开始生产电瓷产品。

1937年12月,建成了我国电瓷工业发展史上第一个高压电瓷厂——中华电瓷制造厂。

1938年,唐山第十瓷厂的前身公聚成瓷厂开始生产理化用瓷。

1941年,启新瓷厂开始大量生产电瓷而成为华北最大的瓷厂。

同时,湖南醴陵也开始生产医用理化瓷和电瓷,1946年开办中国电瓷厂,逐步建立了我国自己的工业陶瓷生产体系。

1949年以后,我国的化工陶瓷、电瓷、精细陶瓷等工业陶瓷随着国家工业的发展而得到发展。

1化工陶瓷

1957年,江苏宜兴非金属化工机械厂组建成立,成为当时全国最大的化工陶瓷机械设备生产企业。山东淄博工业陶瓷厂、广东佛山化工机械陶瓷厂也相继扩大了化工陶的产品生产,满足化学工业发展的需要。经过几十年的发展,我国的化工陶材质向化工瓷转变,品种也不断更新与增多,生产工艺与设备也有长足的发展,由手工成形向机械成形转化。压力注浆工艺与装备的应用,窑炉由直焰窑向大型倒焰窑、高温梭式窑及隧道窑的演变以满足各种异型、大规格化工反应器的生产需求。进入20世纪90年代后期,江西萍乡大力发展工业陶瓷逐步成为我国化工陶瓷的又一个集中产区。

2电瓷

20世纪50年代,前苏联援建西安高压电瓷厂和各骨干厂学习苏联技术为主线并逐步形成了西安高压电瓷厂、抚顺电瓷厂、南京电瓷厂、大连电瓷厂和醴陵电瓷厂等全国五大瓷厂企业。随后,陆续建成了苏州电瓷厂、上海电瓷厂、唐山高压电瓷厂、淄博电瓷厂、佛山电瓷厂等一大批全国电瓷避雷器行业的骨干企业。

1958~1978年间,从吸收前苏联和欧美等国技术到自主更新产品结构,发展适合我国国情的产品,开始研制330~500 kV产品并开拓国外市场,初步形成了我国的电瓷工业体系。

20世纪80年代起,在自行研制第一套500 kV产品的基础上,引进国外先进技术和制造设备,提供达到或接近国际水平的500 kV产品,整体技术水平和质量水平相应提高,中低端产品开始批量出口。90年代后期开始,在自行研制第一套500 kV产品和消化吸收引进技术和装备的基础上,普遍更新技术和装备,提高生产技术水平,至21世纪初先后研制发展AC750 kV/1 000 kV和DC800 kV电压等级产品,达到国际先进水平。同时,国有企业改制、民营企业涌现、国外著名企业落户我国,使我国瓷绝缘子制造能力大大增强,2010年瓷绝缘子实际生产量达到35万t左右,出口量大幅度增加,已成为世界绝缘子制造大国。

3精细陶瓷

20世纪50年代初期,我国开始研究和生产精细陶瓷,首先在湖北宜宾布点电子结构陶瓷。60年代初,中科院上海硅酸盐研究所、电子部12研究所及中国建筑材料科学研究院等单位相继开发了真空电子器件所涉及的各种结构陶瓷材料并在上海、北京、山东等地投产,满足了电子工业和核工业发展的要求。60年代中期,我国非氧化物结构陶瓷和功能陶瓷(如压电陶瓷等)的研究比较活跃。1968年,山东淄博瓷厂在上海硅酸盐研究所、海军第七研究院等单位配合下,试制成功的陶瓷声呐换能器;压电陶瓷产品的年生产能力可达300万件。

经过近20多年尤其是1986年后,国家制定的“中国高技术新材料发展概要”中的863计划,把高性能陶瓷材料列入新材料领域,把高性能、低温烧结多层陶瓷电容器(MLC)列为重点功能陶瓷,把以SiC、Si3N4等非氧化物基的复相陶瓷、高性能莫来石陶瓷、微晶氧化锆陶瓷及C/C、C/SiC、SiC纤维/LAS玻璃陶瓷等特种无机复合材料等列为重点结构陶瓷,使我国精细陶瓷步入新的发展阶段。

20世纪80年代末至90年代初,许多现代陶瓷理论和工艺在精细陶瓷的制备中得到应用。利用金属材料的相变理论使陶瓷材料的强度和韧性得到较大的提高。氧化锆增韧氧化物或非氧化物陶瓷新材料的出现、陶瓷材料的剪裁与设计催生了纤维(晶须)补强复相陶瓷、颗粒弥散强化、自增补强及梯度复相陶瓷等。仿生学在精细陶瓷制备工艺中得到应用,层状材料得到了较大的发展。凝胶注凝成形工艺的开发和高密度近净尺寸成形的运用,为提高陶瓷性能、降低生产成本开辟了一条新途径。清华大学研制成功的我国第一台胶态注射成形机并成功用于多种高技术产品的开发与生产,获2005年国家技术发明二等奖。苏州中光科技发展有限公司采用双向定位、干法干压技术使光纤连接器和氧化锆陶瓷插芯生产效率明显提高,促进光纤网络的快速发展,技术处于国际领先地位。聚合物裂解转化、CVD工艺及溶胶一凝胶工艺的采用,使薄膜材料与涂层改性和特种纤维的制造成为可能。纳米技术在陶瓷中的应用使材料性能发生根本性变化,使某些陶瓷具有超塑性或使陶瓷的烧结温度大大降低。改变陶瓷微观结构的新型烧结设备与工艺随之产生等。总之,精细陶瓷的品种增加、性能提高、应用面得到空前扩展。

精细陶瓷今后的发展方向是:①国材料进一步低维化,微观上从微米、亚微米、纳米再向光电子材料与器件发展;宏观上从体材料向薄膜、纤维材料发展。②精细陶瓷与金属或有机材料的复合化。③陶瓷材料的智能化。④陶瓷材料环保化和环境友好型陶瓷新材料的开发等。

第二节 化工陶瓷

化工陶瓷是随着现代工业的发展应运而生的陶瓷产品,是化学工业中一种重要的非金属耐腐蚀材料,广泛地应用于石油化工、化肥、制药、造纸、冶炼、化纤和电镀等行业中。化工陶瓷的使用温度一般在15~100 ℃,温差不宜大于50 ℃。属脆性材料,缺点是冲击韧度和抗张强度低、缺乏延展性、抗冲击强度差、急冷热性能差等,但由于原料供应方便,加工成本较低廉且性能可靠,所以成为现代化学工业中不可或缺的防腐蚀材料。

化工陶瓷产品按品种可分为:化学反应设备,包括耐酸陶瓷容器(如贮酸坛、皿口计量反应坛、高位槽、电解槽和真空过滤器等)和耐酸陶瓷塔(如吸收塔、反应塔、回收塔和干燥塔等);衬里材料,包括耐酸砖和耐温耐酸砖;流体输送设备(如耐酸管道、泵、阀、风机和喷射器等);耐腐蚀化工填料(如拉西环、矩鞍环等)和化学瓷(如蒸发皿、坩埚等)四大类。

我国化工陶瓷的主要产区有广东佛山、山东淄博、河北唐山、陕西咸阳、铜川、江西萍乡、山西阳泉、江苏宜兴、辽宁沈阳等。

1化学反应容器与设备

包括耐酸陶瓷容器(如贮酸坛、皿口计量反应坛、高位槽、电解槽和真空过滤器等)和耐酸陶瓷塔(如吸收塔、反应塔、回收塔和干燥塔等)。此类制品一般体积大、坯体厚、相接附件多,普遍采用细炻质瓷,制品气孔率〈3%,多施以盐釉或黏土一石灰质釉。盐釉具有操作简单、成本低廉、釉层坚固结实与坯体结合紧密、热稳定性和化学稳定性较好且不易开裂等优点而得到普遍采用。

1949年以后,我国陆续试制成功各种贮液容器和各种化工反应塔并应用于化学工业中。1957年,上海天源化工厂的一个陶瓷车间迁址宜兴,组建成立江苏宜兴非金属化工机械厂,为当时国内最大的化工陶瓷机械设备生产企业。主要生产各种化工反应塔、罐等,品种齐全。同时,山东淄博、广东佛山等地的企业也开始扩产,但以小型容器为主。

随着玻璃纤维增强树脂复合材料(玻璃钢)、工程塑料及特种不锈钢材料的发展与应用,大型陶瓷反应塔等容器处于被淘汰的境地,各企业开始开发上述材料无法取代的新产品制备陶瓷质化工反应容器。

2衬里材料

包括耐酸砖和耐温耐酸砖。20世纪60年代,在东北沈阳、河北唐山、陕西咸阳、广东佛山及山西阳泉等地均开始生产耐酸砖。产品分标型砖、板砖、耐酸砖等。板砖的规格一般为100 mm×100 mm×(15~30) mm至150 mm×150 mm×(15~30) mm。

耐酸砖坯料由黏土、长石、石英等矿物配制而成,多采用半干压成形,隧道干燥器生坯干燥。耐酸砖的烧成温度一般在1 200~1 280 ℃之间,表面除可施粘土一长石釉外,还可施盐釉。

1975年,咸阳陶瓷厂和咸阳陶瓷研究所合作,研制并建成我国建筑陶瓷行业第一座离心喷雾干燥塔,用于耐酸砖生产中的坯料制备,于1978年10月获得全国科技大会奖。1976年,咸阳陶瓷厂生产的耐酸砖制品在毛主席纪念堂的建设中被选用。1987年由山东工业陶瓷研究设计院起草的耐酸砖国家标准(GB/T84-88~87)通过审议。1991年,耐酸耐温砖行业标准(JC/T424一91)通过审议。1990年,中国建筑卫生陶瓷协会耐酸陶瓷制品专业委员会成立。

3流体输送设备

包括耐酸管道、泵、阀、风机和喷射器等。

3.1管道

化工陶瓷输送设备中最早被选用的陶瓷件,一般采用塑性挤压成形工艺。在20世纪20 年代,山东淄博等地企业开始采用手工辊压后再粘结的工艺生产直管,而后又开发出简单的异型管。20世纪50年代中期,试制成功第一代挤管机开始半机械化生产化工陶管。20世纪80年代初,开始半干法挤出成形工艺连续化生产。1982~1984年,山东工业陶瓷研究设计院起草的“化工陶瓷及配件”行业标准(JC/T705-84)通过审议。

3.2陶瓷耐酸泵

接触流体的泵体部件主要包括叶轮、泵体和泵盖等几大件组成。20世纪60年代,在“以陶代钢”的政策引导下,瓷质化工泵、真空泵等研制成功并投入批量生产。宜兴化机厂是生产单级单吸陶瓷离心泵较早的企业。70年代山东淄博也开始生产。当时的材质是普通硬质瓷。均用铸铁或其他材料制成外壳,将瓷件泵体或泵盖进行铠装。

20世纪70年代中期,国家建材局下达了由陕西咸阳陶瓷研究设计院和山东工业陶瓷研究设计院分别承担两种新型单级或多级陶瓷耐酸泵的任务。材质采用含70%以上氧化铝量的刚玉一莫来石质,试制成功后在江苏宜兴、江西萍乡等企业得到应用与推广。

20世纪90年代,氮化硅、碳化硅和高纯氧化铝等材质在泵体中得到应用,使泵体耐腐蚀性能等得到提高。

21世纪初,北京金海虹氮化硅有限公司(BGR)以氮化硅结合碳化硅为材质,制造各种形状复杂的陶瓷工件,耐磨性是高级耐磨合金钢(Cr15Mo3)的3.13倍。

3.3耐酸陶瓷阀

按结构形式可把耐酸陶瓷阀门分为截止阀、隔膜阀、各种旋塞和铠装平面阀等。20世纪50年代,宜兴化机厂等单位研制成功旋塞式阀门。20世纪70年代,北京建材研究院会同天津调节阀厂、上海自动化仪表研究所等单位研制出刚玉瓷衬里气动防腐调节阀、平面六通阀、气动刚玉瓷隔膜阀等。21世纪初,山东华星环保集团公司山东华星高技术陶瓷所生产出各种阀门的陶瓷芯。

4陶瓷填料、耐腐蚀化工填料和化学瓷

陶瓷化工填料的主要原料是天然高岭石、陶石、长石等。耐腐蚀化工填料包括拉西环、矩鞍环等。陶瓷化工填料的体积小、形状复杂,一般均采用挤压成形工艺生产。主要品种有拉西环、矩鞍环、异鞍环、鲍尔环、阶梯环、波纹环等。在江西萍乡、山东淄博等地均有许多企业生产。随着塑料填料制品的开发,陶瓷化工填料的市场大幅度缩小。

化学瓷包括蒸发皿、坩埚等。河北唐山是国内生产化学瓷较早的产区。早在1925年,启新洋灰公司附设的启新瓷厂试制成功硬质瓷。1927年,标注“德国制造”的理化瓷开始出口。成立于1938年的唐山公聚成瓷厂在1966年与其他七家瓷厂合营后组建了唐山第十瓷厂,生产“铁锚牌”理化用瓷,共八大类,440个规格的品种。其中,皿类产量占全国需求量的90%。铁锚牌埚、皿类产品年出口量达70万种,在国外享有很高的声誉。

化学瓷制品多用注浆法成形,国内生产燃烧管已采用挤制法成形,制得的管壁厚度均匀、规形一致。坩埚和蒸发皿类制品要求器壁较薄,使用面光滑,需要在成形过程中严格控制料浆的流动性、坯料干燥强度和坯件厚度。化学瓷制品多采用浸釉法施釉,应特别注意控制釉浆密度和釉层厚度,偏厚的釉层会明显降低热稳定性。

第三节 电瓷

“电瓷”是瓷绝缘子的俗称,属于电工陶瓷的一部分,用于处在不同电位的电气设备或导体的电气绝缘和机械固定,有时兼做电器组件的容器,是构成输配电系统及电器设备的重要组成部分。瓷绝缘子在运行中受到各种负荷的综合作用,具有机械强度、电气绝缘强度、耐热及温度激变、耐气候等各种性能和可靠性等要求。

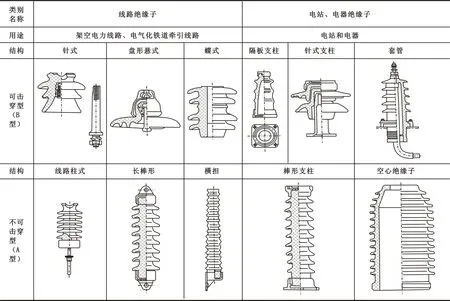

瓷绝缘子的分类:按其承受的电压种类分为交流系统用绝缘子和直流系统用绝缘子;按其承受的电压高低分为高压(额定电压高于1 kV)绝缘子和低压(额定电压等于或低于1 kV)绝缘子;按其主绝缘介质击穿可能性分为A型绝缘子(绝缘介质的最小击穿距离大于等于干闪络距离的一半)和B型绝缘子(绝缘介质的最小击穿距离小于干闪络距离的一半);典型高压瓷绝缘子按用途和结构分类见表1。

1民国时期的瓷绝缘子制造业

1.1以德日技术为主生产的电瓷产品

1)启新瓷厂。1914年河北唐山启新洋灰公司正式附设启新瓷厂。

1925年后采用人力丝杠压力机压制低压电瓷。1943年大量生产电瓷。

2)博山日华株式会社。1918年成立,生产低压电瓷,主要产品是用作照明和电讯布线的绝缘子和瓷管等。1931年,山东省模范窑业厂开办,产品有220~3 300 V低、高压绝缘子、瓷壶线路套管、夹板等。1946年3月,恢复山东省立窑业试验厂生产电瓷。1948年3月,模范窑业厂改名为鲁丰瓷窑厂,恢复电瓷生产。

3)松风工厂。1936年3月,辽宁抚顺兴建“松风工厂”生产低压电瓷和少量3 500 V高压电瓷产品以及保险丝具。1946年,改名为“中央绝缘电器公司抚顺厂”,1948年生产绝缘子、高低压特殊瓷件、保险丝具等。1948年11月改名为“抚顺电瓷工厂”。

表1典型高压瓷绝缘子按用途和结构分类

1.2我国瓷绝缘子产业的雏形

1)南京电瓷厂。1937年12月,中央电瓷制造厂(国民政府投资)在长沙黄上岭建成投产这是我国的第一个高压电瓷厂,年生产能力约300t。“抗战”期间,被迫先后迁至沅陵、衡阳、贵阳等地,断续维持小批零星生产。1939年10月,总部迁往重庆并决定在四川宜宾建立分厂。1942年3月宜宾厂建成投产,年生产能力约500 t,主要产品增加了悬式绝缘子、拉紧绝缘子、跌开式保险丝具等。1946年,总部及宜宾厂部分技术管理骨干迁往南京燕子矶筹建新厂,改名为中央电瓷公司,统辖南京、抚顺、宜宾三个工厂。1948年4月南京厂建成投产,年生产能力约300 t。

2)红叶企业公司陶瓷厂和华美电瓷厂。1936年,由私营实业家叶萌三以重金收购,并将工厂搬迁到苏州浒墅关镇下塘,购地2万m2,生产电瓷产品。1948年起,与大华造纸合并,更名为红叶企业公司陶瓷厂。

1942年,上海华美电器厂。(1937年在上海江苏路创建)扩大改组,把工厂迁移到苏州横塘镇晋源桥西南,更名为华美实业股份有限公司苏州制造厂,购地十余亩,开展制造电瓷产品的前期实验工作。1945年,更名为华美瓷电器材厂股份有限公司,建造倒焰圆窑两座并购置制泥和成形设备。1947年批量制造各种通讯瓷绝缘子、蝶式绝缘子、八角拉紧绝缘子、支柱绝缘子和瓷管等低压电瓷。1959年,红叶企业公司陶瓷厂和华美瓷电器材厂股份有限公司于合并为苏州电瓷厂。

另外,20世纪初,江西景德镇和萍乡业已生产瓷绝缘子及低压电瓷产品。

2高压瓷绝缘子产业的快速发展

2.1建立“五大”电瓷厂

1)抚顺电瓷厂。1948年11月,“中央绝缘器材公司抚顺厂”,更名为“东北电力管理总局抚顺电瓷工厂”;1951年更名为“东北工业部电器工业局电工第十厂”;1953年更名为“一机部电器工业管理局抚顺电瓷厂”;1958年下放地方管理,主要生产电站电器瓷绝缘子。

2)南京电瓷厂。1949年,“中央电瓷公司南京厂”更名为“南京电瓷厂”;1953年更名为“一机部电器工业管理局南京电瓷厂”;1958年下放地方管理,主要生产空心瓷绝缘子、套管、火花塞等。

3)大连电瓷厂。1949年,大连大华窑业改为远东砖碍工厂,部分生产瓷绝缘子;1951 年更名为“东北工业部电器工业局电工第十一厂”,专门生产瓷绝缘子;1953年更名为“一机部电器工业管理局大连电瓷厂”;1958年下放地方管理,主要生产线路瓷绝缘子。

4)醴陵电瓷厂。1950年,株洲市中华窑业厂迁往醴陵,改名为醴陵电瓷厂;1958年下放地方管理,主要生产线路瓷绝缘子。

5)西安高压电瓷厂。1953年,根据中苏两国政府协议,由苏联援建中南高压电瓷厂及东北电工十厂的避雷器车间,在湖南湘潭成立高压电瓷厂筹建处。为配合西安“电工城”建设,1954年2项援建项目合并迁移,成立西安高压电瓷厂筹建处,1958年投入试生产,1960年全部建成,属综合性瓷绝缘子生产企业,品种包括线路瓷绝缘子、电站电器瓷绝缘子、套管等。

除上述五大基地外,各地在原有瓷绝缘子生产企业或制瓷企业的基础上,逐步发展起一批重点瓷绝缘子制造厂,如,苏州电瓷厂、上海电瓷厂、唐山高压电瓷厂、阳泉电瓷厂、淄博电瓷厂 、佛山电瓷厂、重庆电瓷厂、九江电瓷厂、萍乡电瓷厂、景德镇电瓷厂、湖南渌江电瓷厂 、闽清电瓷厂、牡丹江电瓷厂、个旧电瓷厂、自贡电瓷厂、石家庄电瓷厂等。形成了全国瓷绝缘子工业体系。

2.2绝缘子产品统一设计

1954年,从苏联引进技术后,一机部组织抚顺、大连、南京、醴陵电瓷厂联合组成电瓷统一设计组在南京首次统一设计,确定了12个系列的145个品种。1959年进行了高压线路和电站绝缘子统一设计。1960年为配合开发三峡水利枢纽工程的需要,统一设计7 220 kV、330 kV、500 kV油纸电容式变压器套管和330kv电容式穿墙套管。1962~1963年,西安变压器厂 、 沈阳变压器厂、上海电机厂、南京电瓷厂、西安高压电瓷厂、抚顺电瓷厂、西安电瓷研究所联合对35kv及以下变压器套管统一设计,并同时开展了针式、悬式、针式支柱、户内外支柱、户内外穿墙套管等88个品种的选型设计。1963年开展了低压电瓷产品选型设计。

1967年统一设计了6个品种7个规格盘形悬式绝缘子,最高机械强度等级300 kN。1972年开展了10~110 kV全瓷和胶装式瓷横担绝缘子统一设计,并组织进行了试制和试验。1973年开展户内支柱、户外棒形支柱、户内外穿墙套管共4个系列56个品种统一设计,并组织试制和试验,至1975年完成图样定稿。1974年再次对17个品种35 kV及以下变压器瓷套进行统设计,4种110 kV及220 kV少油断路器瓷套选型设计,盘形悬式绝缘子一次统一设计并全国各厂试制和集中试验(1980年定型,1981年完成图样),胶纸电容式套管统一设计(1976年完成图样设计)。1976年开展7个系列32个品种35个规格统二设计及全国试制和集中试,80年代初产品标准修改时又进行了变压器瓷套管和棒形支柱绝缘子的设计选型。到1985年,时的43个系列产品中有32个进行了统一设计。

2.3绝缘子产品

从20世纪60年代中期到70年代,产品开发以满足于1971年建成的刘家峡-天水-关中330 kV高压输电线路建设需要为目标,重点产品包括空气断路器用高强度空心瓷绝缘子、棒形支柱瓷绝缘子、高机械强度等级盘形悬式瓷绝缘子、电容式套管等。

1)空心瓷绝缘子。抚顺电瓷厂、南京电瓷厂、西安高压电瓷厂分别制成330kv及以下变压器和电流及电压互感器用空心瓷绝缘子和34.5 kv、44 kV和66 kV变压器用空心瓷绝缘子及750 kV电缆终端盒用空心瓷绝缘子和高强度空气断路器用空心瓷绝缘子等。

2)支柱瓷绝缘子。西安高压电瓷厂、抚顺电瓷厂、南京电瓷厂分别制成了330 kV及以、220 kV及以下棒形支柱瓷绝缘子及110 kV及以下实心棒形支柱等。

3)套管。南京电瓷厂、西安高压电瓷厂、抚顺电瓷厂分别制成了330 kV/800 A及以下油纸电容式穿墙套管、330 kV/1 200 A及以下油纸电容式短尾变压器套管,330 kV及以下变压器、穿墙套管和20 kV母线穿墙套管和6~35 kV户内外穿墙套管等。

4)线路绝缘子。大连电瓷厂、苏州电瓷厂、西安高压电瓷厂、醴陵电瓷厂分别制成了300 kVkN及以下盘形悬式瓷绝缘子,盘形悬式瓷绝缘子,铁道棒形瓷绝缘子,半导体釉瓷绝缘220 kV及以下瓷横担等。

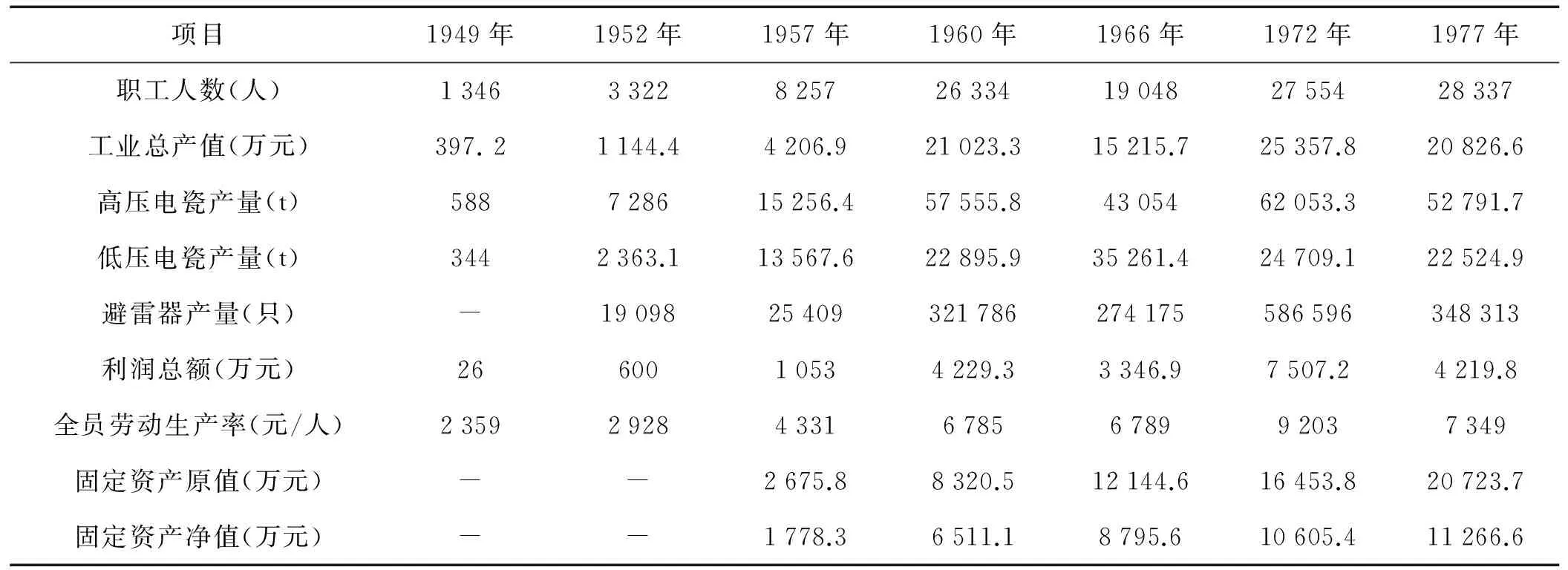

1949~1977年电瓷行业主要生产技术经济指标见表2。

表2 1949~1977年电瓷行业主要生产技术经济指标

3超特高压与直流高压电瓷的发展

1979~2010年是电瓷工业的产业结构调整期,超特高压与直流高压电瓷得到发展。

1978年编制电瓷行业八年(1978~1985年)发展规划,主要目标是研制发展生产500~750 kV电瓷产品,研究应用大型瓷套和棒形等制造新工艺,1985年达到电力工业新增发电设备装机配套的要求。

1983~1984年,编制电瓷行业“七五”规划及2000年设想;1990年、1995年编制了绝缘子避雷器行业“八五”、“九五”发展规划,提出发展产品品种、提高产品质量和可靠性、增加高档次产品产量,满足国家500kv电网主网架建设的需要等目标。

2000年,编制了绝缘子避雷器行业“十五”发展规划,确定了发展高电压等级、高机械强度产品,主导企业达到竞争规模,力争在2010年成为电瓷避雷器主要生产国等目标;2005 年编制了绝缘子避雷器行业“十一五”发展规划,提出绝缘子避雷器行业坚持以市场为导向,经济效益为中心,科学技术为先导,强调产品结构调整,提高产品的技术含量和档次,满足我国电力发展目标需求的发展战略;2010年编制了绝缘子避雷器行业“十二五”发展规划,确定的总体目标是:突破套管、空心瓷绝缘子、圆柱头悬式瓷绝缘子产品的技术瓶颈,提高产品价值,强化市场管理,规范市场行为,发挥市场的导向作用,鼓励企业间实现以资产为纽带的联合,逐步提高市场集中度,以夯实技术为基础,实现企业由大转强。

3.1特高压瓷绝缘子产品的发展

1)500 kV电压等级瓷绝缘子。改革开放初期,绝缘子产品开发的主要任务是研制交流500 kV电压等级产品,以满足500 kV辽一锦段建设对配套输变电设备的需要。1979年,西安高压电瓷厂、西安电瓷研究所、抚顺电瓷厂、南京电瓷厂、大连电瓷厂、醴陵电瓷厂研制的产品陆续通过鉴定。2006年,大连电瓷有限公司420 kN和550 kN双伞型、一伞型盘形悬式瓷绝缘子通过鉴定。2006年中国第一根特高压穿墙套管在南京电气(集团)有限公司诞生。

2)750 kV瓷绝缘子。21世纪初,官亭-兰州东750 kV示范 工程以及以后的西北地区750 kV输电网架建设为绝缘子产品发展提供了难得的机遇。2002年年底和2003年年初,唐山高压电瓷有限公司和西安双佳高压电瓷电器有限公司800 kV支柱瓷绝缘子分别通过鉴定;2004年大连电瓷有限公司400 kN和530 kN盘形悬式瓷绝缘子通过鉴定;2005年西安西电高压电瓷有限责任公司750kv电容式套管完成样机试制;2006年抚顺电瓷制造公司750 kVSF6断路器用空心瓷绝缘子通过验收。

(未完待续)

——走进景德镇 “皇家瓷厂”