机械振动无线传感器网络节点高精度数据采集方法

曾贵伟, 汤宝平, 邓 蕾, 肖 鑫

(重庆大学 机械传动国家重点实验室,重庆 400030)

机械振动无线传感器网络节点高精度数据采集方法

曾贵伟, 汤宝平, 邓蕾, 肖鑫

(重庆大学 机械传动国家重点实验室,重庆400030)

为满足通用机械振动监测中高采样率、采集精度的需求,提出一种基于IEPE加速度传感器的无线传感器网络节点高精度数据采集方法。采用双核心处理器构架,降低网络维护与采集控制的耦合性,独立高精度时钟控制采集时序,提高数据采集频率精度。设计低噪声DC-DC电源转换方案,在充分考虑转换效率的前提下抑制电源噪声为30 μVRMS;设计能自抑制电源噪声的恒流源激励,减小IEPE加速度传感器的信号噪声;设计通带平稳的三阶低通滤波器,有效避免频率混叠,提高数据采集幅值精度。实验结果表明:节点采集信号噪声仅40.7 μVRMS,滤波通带范围内平均幅值误差仅0.37%;与有线采集系统NI9234数据采集对比分析,频率误差低于最小频率分辨率,幅值误差最大仅2.99%,验证了该无线传感器网络节点高精度数据采集方法的有效性。

无线传感器网络;采集精度;低通滤波;IEPE加速度传感器

目前无线传感器网络(Wireless Sensor Networks, WSNs)用于机械振动监测[1-3]存在采样率不高、幅值精度和频率精度低等问题,而无法满足机械振动信号高精度采集需求。针对信号采集频率精度,UDDIN等[4]从时钟偏差角度分析了节点时钟频率对采集频率准确性的影响,SWAIN等[5-6]从晶振漂移角度分析了晶振的非理想特性影响节点采集频率的稳定性,并提出校正补偿算法。复杂的补偿算法耗费大量节点资源,影响采集时序。针对信号采集幅值精度,JO等[8]设计低噪声采集方案,实现了低频信号的高精度采集,蔡巍巍等[9]采用16bit A/D提高了信号采集分辨率,同时将采样率增加到数kHz,但由于宽频带下MEMS传感器[10-11]噪声大,影响采集信号的信噪比,机械振动信号高频采集幅值精度问题未能有效解决。

为实现机械振动信号高精度采集,目前有线采集系统常采用IEPE加速度传感器获取振动信号[12-13]。由于IEPE加速度传感器具有灵敏度高、噪声密度小、通带范围宽等优点,能提高采集信号的信噪比。无线传感器网络节点由电池供电,IEPE加速度传感器需电源转换及恒流驱动,而现有无线传感器网络节点均未实现,造成高频采样时采集精度不高。

在前期研究中,针对多节点采集问题,提出了无线传感器网络跨层同步采集方法。本文针对单个节点数据采集精度问题,提出一种基于IEPE加速度传感器的无线传感器网络节点数据采集方法,从传感器驱动、信号调理和采集时序控制等方面进行研究,实现机械振动信号的高精度采集。

1 高精度数据采集方法

1.1精度影响因素

噪声是影响节点采集幅值精度和频率精度的关键因素,来源主要有传感器、电源和调理电路等。电池供电的无线传感器网络节点驱动IEPE传感器尤其面临噪声问题:首先,传感器的固有噪声无法避免,噪声有效值可由式(1)[14]计算:

(1)

式中:ND为噪声密度;BW为传感器带宽。

其次,低电压电池驱动IEPE传感器需进行电源转换,而转换会导致电源纹波增大,直接影响传感器和信号调理电路性能;最后,IEPE加速度传感器信号由电源线输出,交流耦合调理电路将引入约翰逊噪声、散射噪声及1/f噪声,影响采集信号的精度。

另外,现有无线传感器网络节点采集时序均由处理器定时器控制,受时钟频率和网络维护中断等影响,复杂的补偿算法未能有效提高频率精度。

1.2方法原理

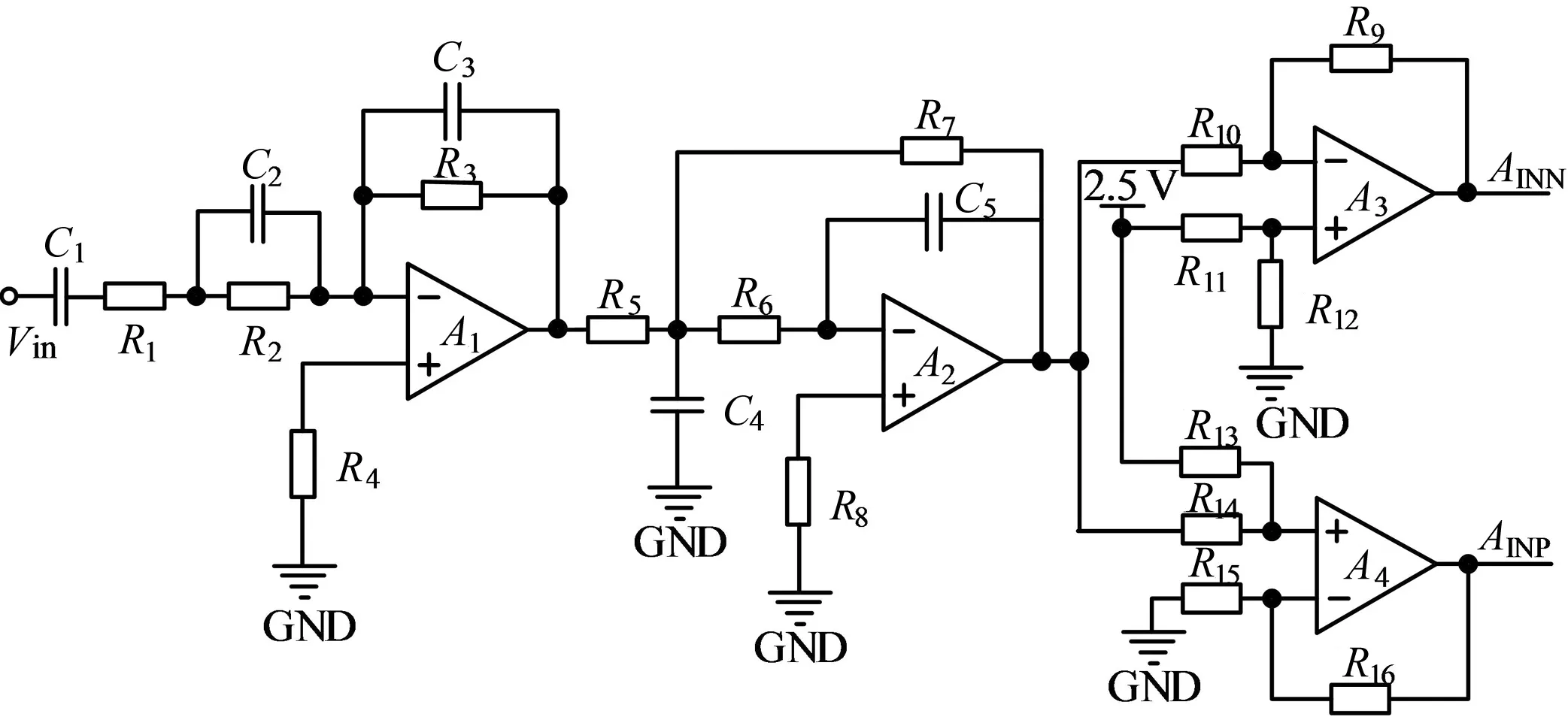

本文提出的高精度数据采集方法见图1。首先设计低噪声电源管理方案,隔离数字电路和模拟电路串扰。然后设计自抑制电源噪声的恒流源驱动IEPE加速度传感器,有效降低传感器输出信号噪声;设计通带平稳的三阶低通滤波,去除高频信号的干扰,提高通带范围内振动信号的幅值精度。最后,采用双核心处理器构架,减小网络维护与采集控制耦合性,采用高精度独立时钟,经微处理器分频后作为A/D采样时钟,避免A/D采样时序被中断,提高采样的频率精度。

图1 高精度数据采集方法Fig.1 High precision data acquisition method

2 低噪声IEPE驱动设计

IEPE加速度传感器工作需要2~20 mA恒定电流和18~30VDC激励电压。而无线传感器网络节点采用两节锂电池供电,电量较低,为降低节点功耗并保证足够的输入电压范围,选择2 mA恒流和24 V激励电压。

2.1低噪声激励电压

两节锂电池充满电时为8.2 V,当放电到7 V时节点停止工作,避免锂电池过放。由于IEPE加速度传感器需要24 V激励电压,节点电压需升压才能达到要求,若电池电压8.2 V直接升压至24 V则可能带来两方面的问题:① 一次升压太多导致DC-DC效率降低,② 升压导致电源噪声增大,影响采集精度。因此本文采用正负升压方式将电池电压升至±12.5 V,由于DC-DC开关稳压会向升压后的电源引入大量噪声,不能直接用作于高精度采集模块电源。升压后级联低压差、低噪声LDO线性稳压,将电源电压降至±12 V,同时将电源噪声抑制在30 μVRMS内。

采用正负升压的方式减缓了一次性升压太多导致的DC-DC效率问题,而开关稳压后级联高精度LDO稳压有效地降低了升压带来的电源噪声。以-12 V作为IEPE传感器的参考地,则+12 V与参考地之间的压差为24 V,作为IEPE加速度传感器的激励电压和模拟前端电路电源。

2.2自抑制电源噪声恒流源

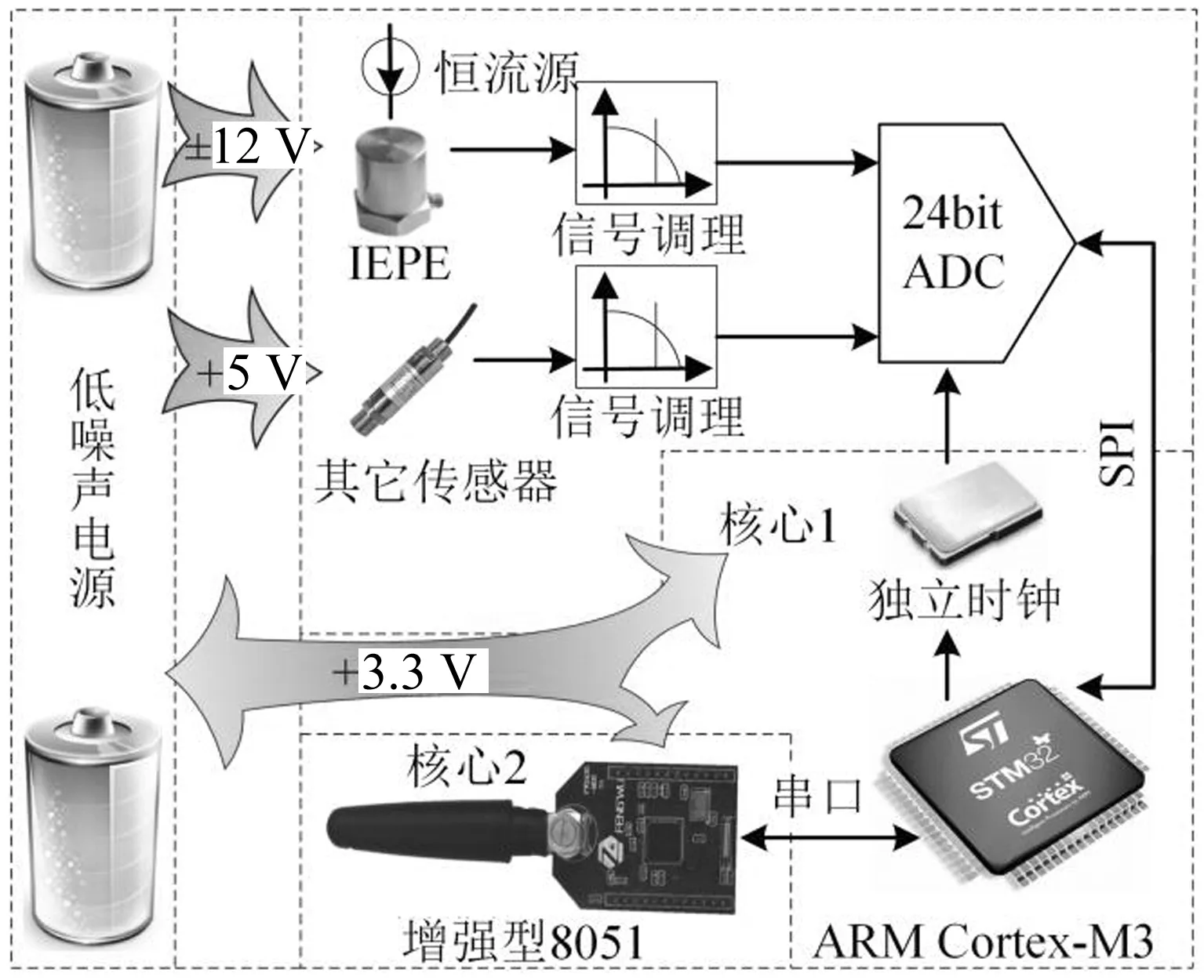

IEPE加速度传感器的精度不仅与激励电压有关,更取决于恒流驱动的精度。本文设计了一种能自抑制电源噪声的高精度恒流源,原理见图2。

图2 恒流源原理图Fig.2 Schematic of constant-current source

该恒流源主要由一个低端基准恒流源和一个高端基准恒流源组成,两级恒流源级联自抑制电源噪声。图中VREF为精密参考电压输入,忽略三极管Q1、Q2基极电流影响,由运算放大器A1、A2正负输入端的虚短、虚断特性可求出IEPE传感器的恒流激励:

(2)

由式(2)可看出,理论上恒流激励的精度只与VREF、R1、R2、R3有关,设置适当的R和VREF值即可控制恒流大小为2 mA。但由于运算放大器的非理想特性和各引脚寄生电容影响,信号经过运算放大器会产生相位差,使低、高端基准恒流源的VCC不能完全抵消,因此需要补偿电路进行偏置和相位补偿,减小运算放大器的影响,实现自抑制电源噪声恒流源。

3 滤波通带平稳的信号调理设计

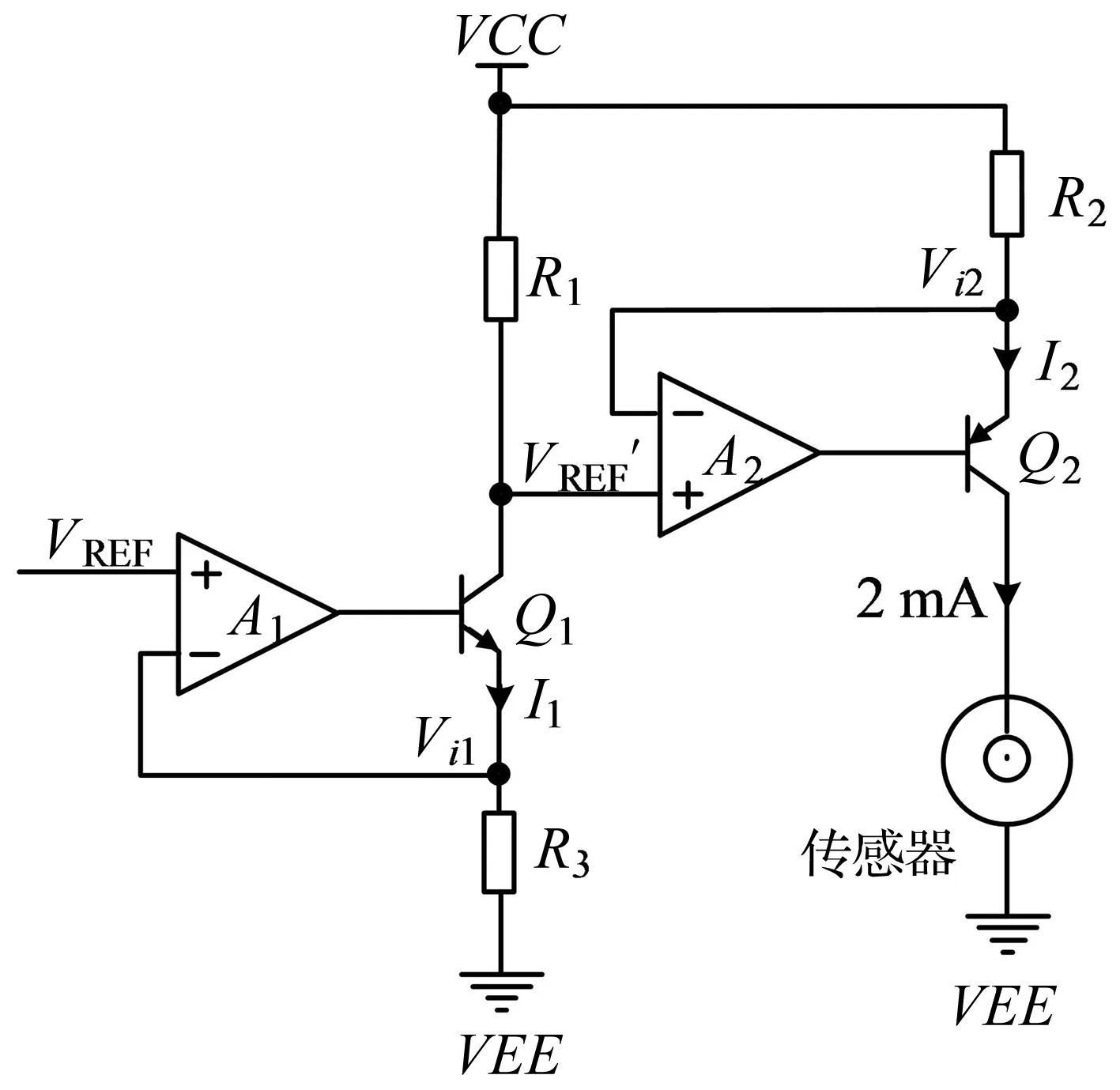

工业环境下A/D转换器常采用差分输入方式,能有效抑制共模干扰,并且在信号输入端进行三阶低通滤波,消除高频噪声干扰。传感器信号由Vin输入运算放大器A1反相端,进行反相放大和一阶低通滤波,但由于一阶低通滤波不足以消除截止频率(-3 dB)之后的高频干扰信号,而且会导致通带范围内的幅值精度不断降低,所以级联了多重反馈二阶滤波,提升通带内信号的平稳性,增加截止频率后的衰减速率,信号调理电路见图3。

图3 信号调理电路原理图Fig.3 Schematic of the signal processing

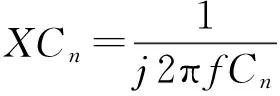

信号通过滤波器后的增益可由式(3)~(5)计算:

式中 n=1,2,…,5;f为输入信号频率。

(3)

式中:Rn//XCn为电阻与电容并连阻抗。

(4)

A=A1A2

(5)

调整式中R、C参数可计算出信号的增益A,仿真见图4。使1 Hz~15 kHz有效通带范围内增益平稳,确保采集信号的幅值精度,超过15 kHz的则认为是高频干扰信号,应通过低通滤波衰减去除,从仿真图可以看出设计的低通滤波效果理想。

图4 低通滤波仿真Fig.4 Simulation of the low pass filter

经过低通滤波后的信号分别接入低功耗、高精度运算放大器A3、A4的正相输入端和反相输入端进行单端到差分转换,A3、A4的电路结构完全对称保证差分信号的对称性,并分别给以2.5 V偏置,使差分信号在A/D的最佳输入范围。

机械振动信号往往时域波形杂乱,需要进行频谱变换得到其频域信息,这就要求低通滤波器既要使通带内增益平稳又要有恰当的截止频率抗混叠,才能得到正确的频域信息。本文采用专用于工业环境的24位高精度A/D转换器ADS1271,低功耗模式下最高采样率为52.734 kHz。考虑到本文节点的处理能力和能耗,为满足机械振动监测,设计最高采样率为40 kHz。ADS1271的采样率由时钟控制,采用频率为20.480 0 MHz的高精度有源晶振,由微处理器控制分频后作为A/D采样控制的独立高精度时钟,此时钟不受网络维护和处理器的影响,保证了采样频率的稳定性。

ADS1271采用低功耗模式时,其内部有64倍过采样,并进行数字滤波至采样频率的一半。设置适当的R、C的值,使图3中信号调理电路滤波截止频率为25 kHz,并且15 kHz通带范围内增益平稳,去除高频噪声信号干扰。为满足Nyquist采样定理,A/D内部采样率应大于50 kHz,当节点以最高40 kHz采样频率采集时,A/D内部采样率为2 560 kHz,不会产生频率混叠;当节点需要以低频采集时,则节点不产生混叠的理论最低采样率可设置为781.25 Hz。实际设计节点的最低采样率为1.6 kHz,使A/D内部有足够的采样率,避免截止频率之后未被衰减完全的高频信号干扰,充分保证采集信号频率的准确性。

4 精度测试与应用

节点的采集精度受信号频率、信号振幅、噪声、电阻电容及运放的非理想特性等因素影响,其中信号频率和噪声的影响尤为明显。下面针对这两个因素分别进行测试,测试节点为采用本文方法所设计的WSNG3,传感器选用PCB公司的352C03 IEPE加速度传感器(见图5)。

图5 基于IEPE传感器的无线传感器网络节点Fig.5 The WSNs node based on IEPE sensor

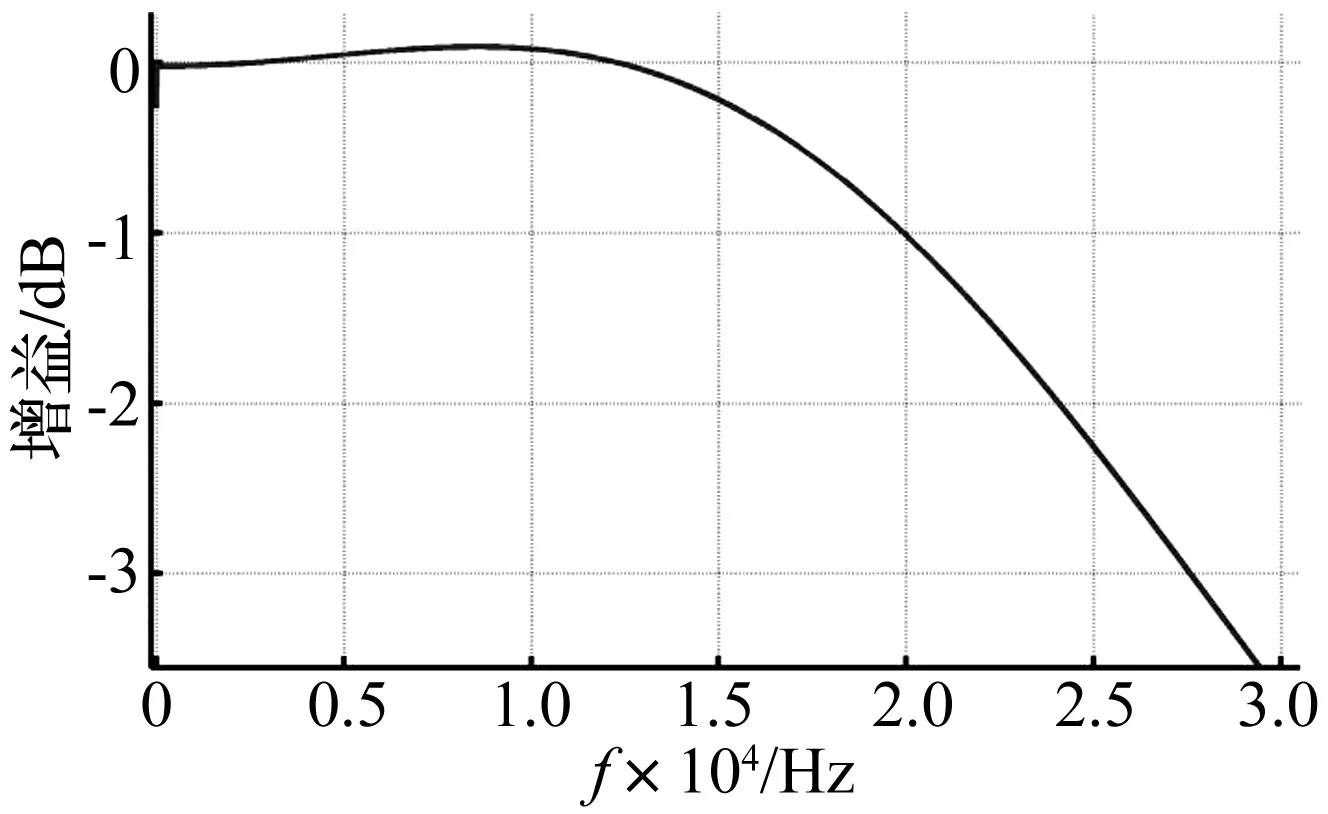

4.1节点噪声测试

噪声是影响采集的关键因素,在机械振动监测中,要求采集信号具有足够的信噪比才能准确地反应实际的振动情况。非IEPE模式下信号输入端接地(避免工频信号干扰),设置节点的采样率为40 kHz,采集一段数据即可得到节点在非IEPE模式下的噪声信号见图6(a);IEPE模式下,节点接352C30 IEPE传感器,设置采样率为40 kHz,待传感器稳定后采集一段数据,采集到的噪声信号见图6(b)。

图6 节点噪声测试Fig.6 Noise test of the node

非IEPE模式下的噪声仅有31.5 μVRMS,由于信号输入端接地,说明此噪声为节点的固有噪声,噪声来源主要有:节点未进行屏蔽封装而引入的电磁干扰、PCB布局及器件的非理想特性、差分电路的非完全对称性、电源噪声等。IEPE模式下的噪声为40.7 μVRMS,比非IEPE模式偏大,说明恒流驱动及传感器也会引入部分噪声,主要由图2中VREF和R、C补偿不完全造成。

4.2频率精度测试

测量节点的频率精度选用Agilent 33522A函数发生器作为标准信号参考,分别设置节点的采样率为10 kHz、40 kHz,采集函数发生器的标准正弦信号并作FFT分析,得到采集信号的频率和幅值(见图7)。为避免FFT时能量泄漏导致误差,节点应为整周期采样,若分析点数为32 768点,则频率分辨率分别为0.305 Hz、1.22 Hz。

图7 节点采集函数发生器信号Fig.7 The node collect the function generator’s signal

采集三组信号后进行分析,结果如表1所示。10 kHz、40 kHz采集信号的频率误差均为0%,说明采集信号频率误差在FFT频率分辨率以内,验证了节点采样频率的准确性。

表1 频率误差

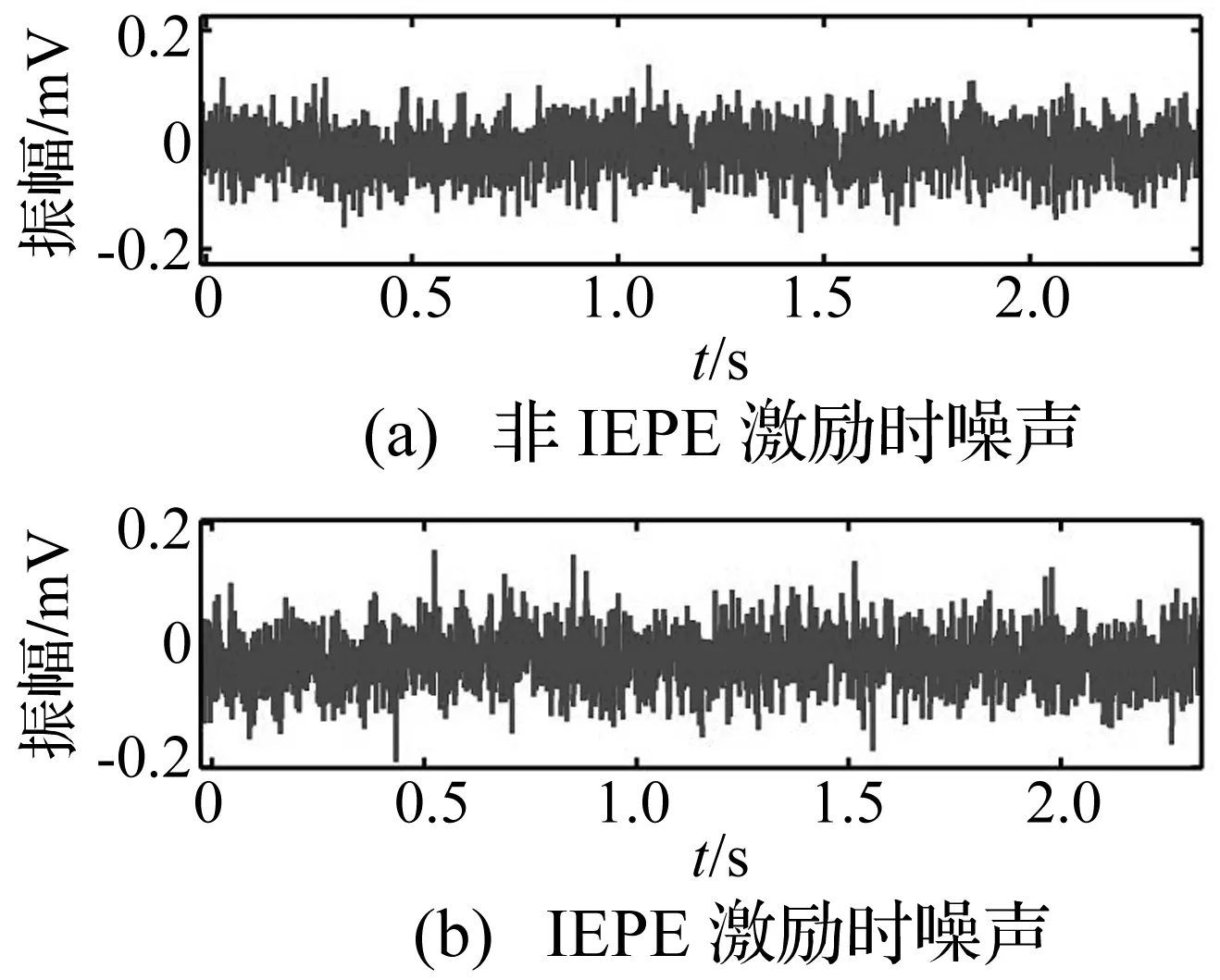

4.3幅值精度测试

设置33522A函数发生器产生频率为39.062 5 Hz、156.25 Hz、625 Hz、1 250 Hz、5 kHz、10 kHz、15 kHz、18 750 Hz的正弦波,并且在每种频率下分别设置正弦波峰峰值为2 mV、5 mV、10 mV、50 mV、100 mV、500 mV、1 V、2 V、4 V。节点以40 kHz采样率采集,采集到的信号进行FFT分析,幅值误差见图8。

输入信号频率低于5 kHz时幅值误差均低于0.2%,超过5 kHz幅值误差随频率增大而增大,10 kHz时达到最大值2.1%,10 kHz后随频率增大而减小,15 kHz时减小到0.6%,幅值误差随频率变化特性与仿真结果一致。当频率固定时,测得幅值随入信号振幅增大而有所降低,误差小于0.1%。在需要的通带范围内整体幅值误差波动小,平均值误差仅为0.37%。

图8 幅值误差Fig.8 The amplitude error

4.4振动采集对比测试

节点的噪声水平、频率精度和幅值精度都分别得到了验证,实际振动测试对象为某摩托车刚性车架,轻敲车架模拟机械振动。取两个352C03 IEPE加速度传感器对称安装在车架上,传感器分别接入有线数据采集系统NI9234和无线传感器网络节点WSNG3,同时采集振动信号。

设置节点的采样率为20 kHz,采样点数为10 000点;NI9234与节点最相近的采样率为25.6 kHz,采样点数为12 800点,使得节点与NI9234的采样时间相同(见图9)。

图9 振动信号时域波形Fig.9 The time-domain waveform of vibration signal

节点和NI9234无法设置为相同的采样率,节点采样率较低,采集相同点数的信号所需的时间更长,针对衰减信号采集,信号衰减程度更大,因此进行频谱分析时应取相同时间长度的信号,而非相同点数。对节点与NI9234同时采集0.2 s的信号作DFT分析,为保证分析频率分辨率相同,同时考虑到DFT分析运算时间,频率分辨率设置为5 Hz。则节点分析点数为4 000点,NI9234分析点数为5 120点,取频谱中前10 000 Hz信号进行对比,分析结果见图10。

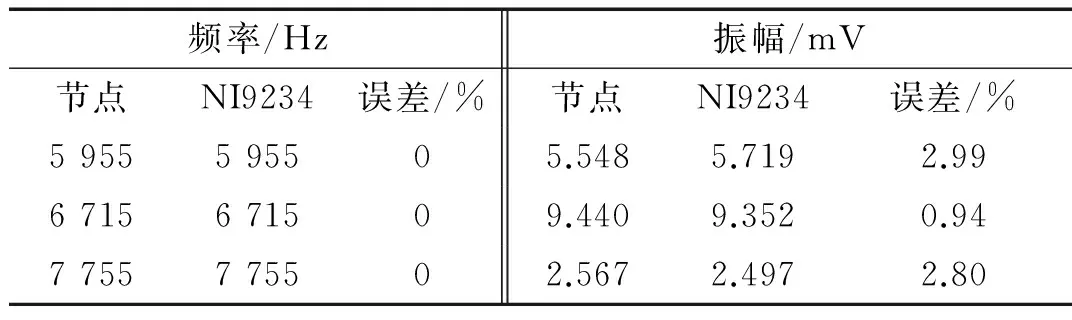

主要频率对比如表2所示。由于DFT分析的频率分辨率为5 Hz,节点和NI9234采集到的信号频率误差在频率分辨率内,所以分析结果频率误差为0%;主要频率的幅值误差均较小,最大误差仅2.99%。验证了节点采集机械振动信号的能力。

图10 振动信号频谱Fig.10 Spectrum of vibration signal

频率/Hz振幅/mV节点NI9234误差/%节点NI9234误差/%5955595505.5485.7192.996715671509.4409.3520.947755775502.5672.4972.80

5 结 论

(1) 本文在理论分析和测试的基础上,充分考虑模拟采集前端设计、噪声抑制和信号的有效提取,实现了恒流源噪声自抑制和滤波通带平稳,解决了目前无线传感器网络节点不能实现机械振动信号高精度采集的关键问题。

(2) 采用IEPE加速度传感器时,采集信号固有噪声仅40.7 μVRMS;以整周期采样采集Agilent函数发生器产生的参考正弦信号,平均幅值误差仅0.37%。

(3) 与高精度有线采集器NI9234对比实验,当分析频率分辨率为5 Hz时,频率误差为0%,幅值误差最大仅2.99%。通过实验测试,验证了本文机械振动无线传感器网络节点高精度数据采集方法的有效性。

[1] 汤宝平,黄庆卿,邓蕾,等. 机械设备状态监测无线传感器网络研究进展[J]. 振动、测试与诊断,2014, 34(1): 1-7.

TANG Baoping, HUANG Qingqing, DENG Lei, et al. Research progress and challenges of wireless sensor networks for machinery equipment condition monitoring[J]. Journal of Vibration, Measurement & Diagnosis, 2014, 34(1):1-7.

[2] FLAMMINI A, FERRARI P, MARIOLI D, et al. Wired and wireless sensor networks for industrial applications[J]. Microelectronics Journal, 2009, 40(9): 1322-1336.

[3] SPACEK A D, ANDO JUNIOR O H, MOTA NETO J, et al. Management of mechanical vibration and temperature in small wind turbines using zigbee wireless network[J]. Latin America Transactions, IEEE(Revista IEEE America Latina), 2013, 11(1): 512-517.

[4] UDDIN M B, CASTELLUCCIA C. Toward clock skew based wireless sensor node services[C]//Wireless Internet Conference(WICON), 2010 The 5th Annual ICST. Singapore, 2010.

[5] SWAIN A R, HANSDAH R C. A model for the classification and survey of clock synchronization protocols in WSNs[J]. Ad Hoc Networks, 2015,27:219-241.

[6] 黄庆卿, 汤宝平, 邓蕾, 等. 机械振动无线传感器网络跨层同步采集方法[J]. 仪器仪表学报,2014,35(5):1143-1148.

HUANG Qingqing, TANG Baoping, DENG Lei, et al. Synchronous acquisition method based on cross-layer design for machine vibration wireless sensor networks[J]. Chinese Journal of Scientific Instrument, 2014,35(5): 1143-1148.

[7] AHMED S, CHEN T. Minimizing the effect of sampling jitters in wireless sensor networks[J]. Signal Processing Letters, IEEE, 2011, 18(4): 219-222.

[8] JO H, SIM S H, NAGAYAMA T, et al. Development and application of high-sensitivity wireless smart sensors for decentralized stochastic modal identification[J]. Journal of Engineering Mechanics, 2011, 138(6): 683-694.

[9] 蔡巍巍,汤宝平,黄庆卿. 面向机械振动信号采集的无线传感器网络节点设计[J]. 振动与冲击,2013,32(1):73-77.

CAI Weiwei, TANG Baoping, HUANG Qingqing. Design of wireless sensor network node for collecting mechanical vibration signals[J]. Journal of Vibration and Shock, 2013, 32(1): 73-77.

[10] PANG C, YU M, ZHANG X M, et al. Multifunctional optical MEMS sensor platform with heterogeneous fiber optic Fabry-Pérot sensors for wireless sensor networks[J]. Sensors and Actuators A: Physical, 2012, 188: 471-480.

[11] 高宗余, 方建军, 于丽杰. MEMS 传感器随机误差 Allan 方差分析[J]. 仪器仪表学报,2012,32(12):2863-2868.

GAO Zongyu, FANG Jianjun, YU Lijie. Allan variance analysis for the stochastic error of MEMS sensors[J]. Chinese Journal of Scientific Instrument, 2012, 32(12): 2863-2868.

[12] 张小龙, 潘登, 姜山, 等. 基于加速度的汽车悬架位移实时测试方法试验研究[J]. 农业机械学报, 2013, 44(10): 15-22.

ZHANG Xiaolong, PAN Deng, JIANG Shan, et al. Experiment on real-time test method for automotive suspension distance based on acceleration[J]. Transactions of the Chinese Society of Agricultural Machinery, 2013, 44(10): 15-22.

[13] BORGHESANI P, PENNACCHI P, CHATTERTON S, et al. The velocity synchronous discrete Fourier transform for order tracking in the field of rotating machinery[J]. Mechanical Systems and Signal Processing, 2014, 44(1): 118-133.

[14] HOROWITZ P, HILL W, HAYES T C. The art of electronics[M]. Cambridge: Cambridge University Press, 1989.

A high precision method for mechanical vibration data acquisition based on wireless sensor networks node

ZENG Guiwei, TANG Baoping,DENG Lei,XIAO Xin

(The State Key Laboratory of Mechanical Transmission,Chongqing University,Chongqing 400030,China)

In order to meet the requirements of high sampling rate and precision in general mechanical vibration monitoring, a high precision data acquisition method of wireless sensor networks(WSNs) node was proposed based on IEPE accelerometers. A dual-core-processor architecture was adopted to reduce the coupling of network maintenance and acquisition control. An independent high precision clock was used to control the acquisition timing, which improved data collection frequency accuracy. A scheme of low noise DC-DC power conversion was designed, which took into full consideration of the conversion efficiency and thus controlled the power supply noise rejection within 30μVRMS. The high precise constant current source with power supply noise self-rejection was designed, which reduced the signal noise of IEPE accelerometers. Furthermore, the steady passband ripple three-order low pass filter was designed for avoiding the frequency aliasing effectively and improving the data acquisition amplitude accuracy. Experimental results indicate that the signal noise is only 40.7μVRMSand the average amplitude error within passband is only 0.37%. In comparison with the data collection of wired system NI9234, the frequency error of WSNs is within the minimum frequency resolution, and the maximum amplitude error is only 2.99%. Results verify the validity of the high precision data acquisition method of mechanical vibration wireless sensor networks node.

wireless sensor networks (WSNs); acquisition accuracy; low-pass filter; IEPE accelerometer

国家自然科学基金(51375514;51275546)

2015-05-14修改稿收到日期:2015-09-02

曾贵伟 男,硕士生,1989年10月生

汤宝平 男,博士,教授,博士生导师,1971年9月生

TP274.2;TP393.1

A

10.13465/j.cnki.jvs.2016.16.011