美国舰船复合材料的无损检测技术及评价

钱 江,赵 满,何远玲(. 海军装备部,北京 0007;. 中国船舶重工集团公司第七一四研究所,北京 000)

美国舰船复合材料的无损检测技术及评价

钱江1,赵满2,何远玲2

(1. 海军装备部,北京 100071;2. 中国船舶重工集团公司第七一四研究所,北京 100101)

由于舰船特殊的服役环境,舰船复合材料在水中环境下的无损检测技术显得尤为重要。本文研究了美国海军在水中环境和非水中环境下的舰船复合材料无损检测技术,对这些技术进行了评价,并归纳了不同技术的适用范围。最后,介绍了美国海军为舰船复合材料检测开发的“结构损伤评估系统”。

复合材料;无损检测;水中环境

0 引 言

未来舰船装备发展追求更大的有效负载,更高的效率、更强的综合隐身能力、更低的全寿期费用,因此质量轻、可设计性强、耐腐蚀的复合材料成为未来舰船装备设计使用的最佳选择之一。复合材料上舰应用的一项关键技术是对复合材料结构进行有效的检测,以及时发现材料存在的缺陷。舰船复合材料的无损检测技术可分为水中检测和非水中检测两类,其中水中检测体现了舰船复合材料所面临的特殊使用环境。

美国海军在舰船复合材料的研制和使用方面处于世界领先位置,其复合材料无损检测技术同样走在世界前列。在水中环境时,美国海军目前采用的复合材料无损检测方法主要是目视检测法、磁粉检测法和超声检测法,涡流检测法和X射线检测法也在某些场合得到应用。而在非水中环境,除以上方法外,还有更多的无损检测方法可供选择。

1 复合材料在水中环境的无损检测技术及评价

1)目视检测法

虽然目视检测法只能检测材料的表面缺陷,且在舰船材料上应用时受到海水环境的影响,但仍是舰船复合材料无损检测的首选方法,在很多场合下发挥着重要作用。

处于海洋环境中的材料存在渗湿问题,尤其在水中环境,比如 DDG-1000 驱逐舰上使用的E型玻璃纤维-乙烯基酯复合材料曲面舵和轴套就直接暴露于海水中。在水下进行目视检测时,水下能见度、温度梯度、潜水员面罩上的水雾和通过面罩观测导致的失真等一些因素,会给观测带来不利影响。

2)磁粉检测法

磁粉检测法是在水中环境下广泛使用的一种无损检测方法。通过对被检工件施加磁场使其磁化,在工件的表面和近表面缺陷处将有磁力线逸出工件表面而形成漏磁场,这些漏磁场会吸附施加在工件表面的磁粉形成聚集磁痕,从而显示出缺陷的存在。

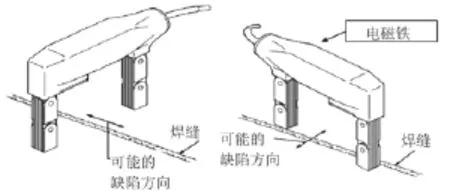

该方法能检测出大部分金属材料的裂纹和孔隙度,尤其适用于铁磁性焊缝的缺陷检测。该方法能够检测出与电磁铁磁场方向垂直的裂纹,如图 1 所示。当在水中应用时,需要使用在水下清晰可见的大颗粒磁粉。

图 1 磁粉检测法检测焊缝缺陷Fig. 1 Magnetic particle weld inspection

磁粉检测法应用在复合材料上有几个局限。首先,也是最为重要的是,该方法要求被检材料能够被磁化,并产生较强的磁场。虽然它能够检测到碳纤维增强树脂基复合材料的缺陷,但成功率并不高。其次,由于每次检测只能磁化很小的面积,因而该方法在大面积检测时非常耗时。最后,由于被检材料表面涂层会使磁场减弱,为了得到较准确的缺陷检测结果,有时需要将涂层去除,检测完毕再重新涂覆,这无疑加大了检测的工作量。

3)超声检测法

超声检测法是诸多复合材料无损检测技术中应用最广泛的。由于超声波波长与材料内部缺陷的尺寸相匹配,可根据超声波在材料内部缺陷区域和正常区域的反射、衰减与共振的差异,来确定缺陷的位置和大小。相对于其他检测方法,超声检测法检测深度较大,能检测材料内部的缺陷。在检测玻璃纤维复合材料时,常用 0.2~1.5 MHz 频率的超声波;在检测碳纤维复合材料时,常采用更高频率的 5 MHz 超声波。

超声检测法可分为 A 扫描、B 扫描和 C 扫描 3 种显像方式。其中,A 扫描方式最简单,可用于检测材料厚度和缺陷位置。将 A 扫描和检测一定面积范围内缺陷相结合的方式,称为 B 扫描。C 扫描是最为复杂的方式,通过改变数据采集时间,C 扫描可以显示距材料表面不同深度的材料内部结构的图像。

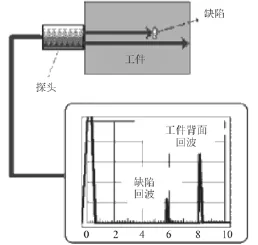

超声检测法可分为反射法和透射法。超声脉冲反射法特别适合于检测材料基体裂纹和内部孔隙,此外还能测量缺陷深度和材料厚度。图 2 为用超声脉冲反射法A扫描方式检测材料缺陷位置的示意图。

图 2 超声脉冲反射检测法示意图Fig. 2 Pulse-echo inspection method

超声透射法则通过分析穿透材料的透射波来获得材料和缺陷信息,该方法特别适合于检测纤维破损和分层缺陷。不过,由于透射法需要在被检材料两侧分别布置超声发射器和接收器,在许多情况做不到这一点,因而其应用受到较大限制。

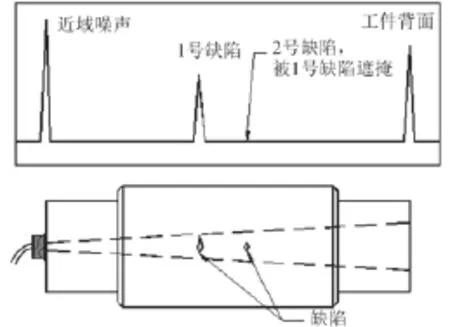

超声检测法虽然应用广泛,但也有一些缺点。当材料内部的缺陷在超声波行进路线上相互遮挡时,被遮挡的缺陷将会难以检测到,如图 3 所示。蜂窝结构复合材料中由于存在大量空气,也会造成对材料缺陷的遮挡,故难以应用超声法。此外,超声检测法难以检测粘连(分层但层间无空气)缺陷。当材料渗湿后,由于水会吸收超声波,造成反射或透射波减弱,也给检测带来困难。

图 3 超声脉冲反射检测法中,缺陷可能相互遮掩而漏检Fig. 3 Pulse-echo dedect masking

4)涡流检测法

涡流检测法是利用交流电磁线圈在工件表面感应出的涡流遇到缺陷会产生变化的原理,来检测构件缺陷的一种无损检测技术。这是一种非接触检测技术,只适用于导电材料。

该方法被成功用于检测金属材料缺陷,检测结果与磁粉检测法得到的结果高度一致。磁粉检测法要求被检材料表面干净,以便于磁粉分布的观测,而且经常需要去除表面涂层。而涡流检测法对材料表面清洁度无要求,也不需要去除表面涂层,因为涡流可以穿透大多数被检材料的涂层。

不过,涡流检测法每次检测的区域比磁粉检测法还要小得多。由于应用该方法要求被检材料具有导电性,故在复合材料中只限于检测碳纤维层状复合材料或金属基复合材料。由于涡流不能深入穿透到层状复合材料内部,因而只能检测材料表层缺陷,尤其适用于定位材料表层的不可见裂纹、纤维破损和冲击损伤,并可以检测分层的位置。由于检测深度限制,在应用中,涡流检测法经常同其他能探测更深层缺陷的方法共用,如超声检测法。

5)X 射线检测法

X 射线检测的基本原理是使 X 射线穿过受检材料,其透射强度被部分衰减,以一定形式的强度分布图形投射在二维平面上。如果工件的厚度或密度有所变化,或存在密度与基材不同的缺陷而影响了射线源发送的透射强度,在显影底片上就会呈现不同的对比度,从而得到缺陷的图像。

在复合材料无损检测领域,X 射线检测是应用很普遍的方法。由于复合材料的密度远比金属小,其 X射线透射特性也与金属材料有很大差别。

X 射线用于水中环境的材料检测已有多年。该方法适合检测复合材料中的裂纹、夹芯板中的蜂窝结构损伤和渗湿损伤,但难以检测出分层,且裂纹一般只有当其平面与射线束大致平行时才能被检出,故通常只能检测与工件表面垂直的裂纹。该方法适合检测玻璃纤维和硼纤维复合材料,但不适合检测碳纤维复合材料。这是因为碳纤维和树脂对X射线的吸收率接近,成像质量低。

2 复合材料在非水中环境的无损检测技术及评价

1)敲击检测法

敲击检测法是最常用的复合材料无损检测方法之一。最早是利用硬币、棒、小锤等硬物敲击材料表面,通过仔细辨听声音来查找材料体内缺陷。若复合材料层压板或夹芯板中存在分层,敲击的声响则与完好结构不同。当材料存在分层或渗湿时,声音频率较低;而材料结构完好时,声音频率较高。在此基础上发展起来的智能敲击法,是利用声振检测原理,通过数字敲击锤激励被检材料引起机械振动,然后测量被检材料的振动特征,来判定是否存在缺陷。

敲击法主要用于一些分层、脱粘等平面状、较大缺陷的粗检,多用于薄板结构,或者上下层声阻抗差别明显的复合材料结构、蜂窝结构的检测以及非受力结构的检测。敲击法操作简便,比较适合于粗检,并常作为其他无损检测方法的补充。

敲击法的主要缺点有:首先,敲击动作本身可能带来负面影响,如造成被检材料内部产生分层缺陷或裂纹扩展、被检材料表面产生小的凹坑等。其次,该方法容易检测出敲击表面下较浅处的分层,对于位置较深的缺陷则难以发现。最后,该方法在很大程度上依赖于检验人员的经验。

敲击检测法不适用于水中环境。由于在水中声音衰减迅速,加上潜水员在水中换气时产生的噪声,分辨出敲击音调的细微变化是困难的。

2)浸染检测法

浸染检测法是利用染色剂对被检复合材料表面进行染色,然后用水冲洗被检材料表面,而在表面裂纹、鼓泡或表层剥落等有缺陷部位,染色剂则会附着其上,从而显示出缺陷位置。该方法可以检验那些不适用于磁粉检测法的非铁磁性复合材料的表面缺陷。由于需要染色过程,故该方法不太适用于水中环境。

3)声发射检测法

对复合材料工件施加压力、温度等使之产生应力时,由于工件内部存在缺陷或微观组织的不均匀性,会导致材料内部局部应力集中,造成不稳定的应力分布。这种不稳定的高能状态必然要过渡到稳定的低能状态。这一过程会导致塑性流变、快速相变、裂纹与分层的产生与扩展。在这一过程中,工件会产生某种程度的变形,同时以声波或应力波的形式释放出应变能,即所谓声发射。声发射波的频率范围很宽,从次声波、声波到超声波,其幅度从微观的位错运动到大规模的宏观断裂。弹性波在经介质传播后到达被检工件表面,引起工件表面的机械振动。传感器将表面的瞬态位移转换成电信号,经放大、处理后形成其特征参数,被记录与显示。经过数据分析,即可评定声发射源的特征。

声发射检测法是一种实时检测方法,限于探测缺陷周围的应力场改变所暴露出来的活动性缺陷。因此,复合材料结构件必须在承受应力的状态下才能采用声发射检测。作为动态检测技术,声发射检测法是直接用于研究复合材料微观破坏过程的少数方法之一。

声发射检测法的缺点在于不能检测静态缺陷。为了精确定位缺陷产生的位置,需要布置众多传感器来接收实时信号。该方法在水中环境还未得到普遍应用,原因是水中大量的环境噪声会对接收信号造成干扰,严重影响判断的准确性。

4)红外热成像检测法

红外热成像检测的基本原理是利用被检工件的不连续性缺陷对热传导性能的影响,在物体表面的局部区域产生温度梯度,导致物体表面红外辐射能力产生差异,根据这种差异即可推断工件内部是否存在缺陷。该方法又分为有源和无源检测法 2 种。有源红外检测法又称主动红外检测法,它利用外部热源将被检工件加热,然后通过测量工件表面各处热辐射分布来判别缺陷。而无源红外检测法又称被动红外检测法,其特征是通过捕捉工件本身的热辐射进行测量,无需任何外加热源。

红外热成像检测法不适用于水中环境,原因有 2个:一是由于水的热传导作用,使得在水下加热工件比较困难;二是由于热辐射大部分被水吸收,使得红外热相机难以捕捉到足够的分析信号。

3 复合材料无损检测方法的适用范围

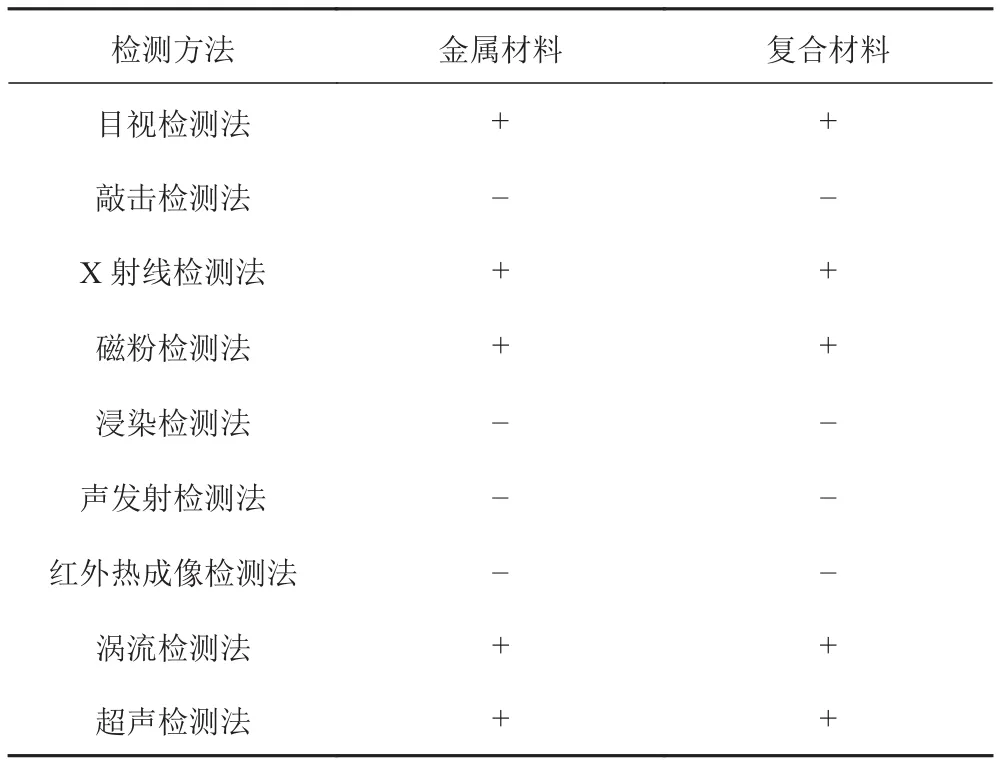

上述无损检测方法在水中环境中的适用复合材料和金属材料的情况归纳在表 1 中。

表 1 各种无损检测方法在水中环境的适用范围Tab. 1 Application scopes of the discussed underwater inspection methods

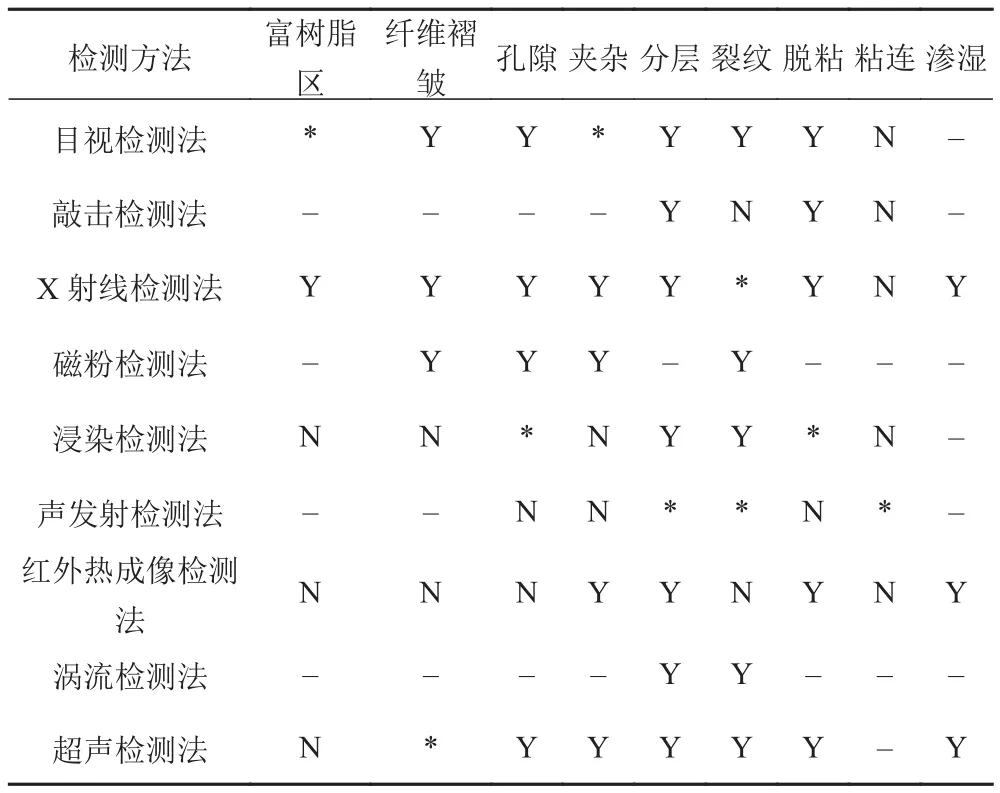

表 2 则总结了上述无损检测方法检测各种缺陷时的适用情况。

表 2 各种无损检测方法所适用的复合材料缺陷类型Tab. 2 Applicable defect types of the discussed nondestructive inspection methods

4 美国海军新型复合材料“结构损伤评估系统”

以前,美国海军采用的无损检测技术,包括应用最广的点对点超声波测量技术在内,存储和采集生成数据的方法较为笨拙,且很少结合分析工具(分析工具能够量化损伤程度,评估损伤对整个结构的影响)。为此,美国海军海上系统司令部卡迪洛克分部投资,由美国材料科学公司(MSC)主导研制了“结构损伤评估系统(SDAS)”。2009 年时,该技术的成熟度已经达到 6 级(TRL 6),据说应用到 DDG-1000 驱逐舰首舰上。

“结构损伤评估系统”专门用于评估大尺寸海军复合材料结构。由于舰船复合材料结构的复杂性和大尺度,单一的检测设备无法执行复杂的扫描过程。“结构损伤评估系统”包括一整套传统接触式传感器和先进的用于大面积扫描(标称 2 × 2 m)的非接触式检测装置。“结构损伤评估系统”允许用户根据实际情况选择合适的检测技术。该系统具有以下特性:

1)能与多种无损检测技术相兼容,如非接触式热敏成像法、剪切或传统的超声波传感器装置;

2)利用综合损伤评估算法,判断损伤位置和程度;

3)在检测过程中采用无线数据传输,以减少在结构上布置设备的数量。

对于大面积检测,材料科学公司与物理声学公司合作改进热敏成像技术,用于评估复合材料结构。热敏成像技术利用单线加热,执行统一、快速、有效的扫描,并结合红外成像装置采集温度图像。存在缺陷的地方会引起不同的反应,应用专业分析软件诠释和表征损伤的位置、类型和程度。“结构损伤评估系统”还提供一个传感器包,这些传感器应用到不连续或较难接近的区域,如交叠区域和连接部位的拐角处。无线传输特性使网络基阵能够采用无线或手动方式激活。该系统中也包括了更传统的检测装置,例如超声波传感器,用于更细致的复合材料结构检测。“结构损伤评估系统”采用的软件可提供简洁的损伤信息,用于快速评估,也可以针对复合材料表面及表面下缺陷,通过启用先进损伤分析算法来计算损伤类型及轮廓等参数。

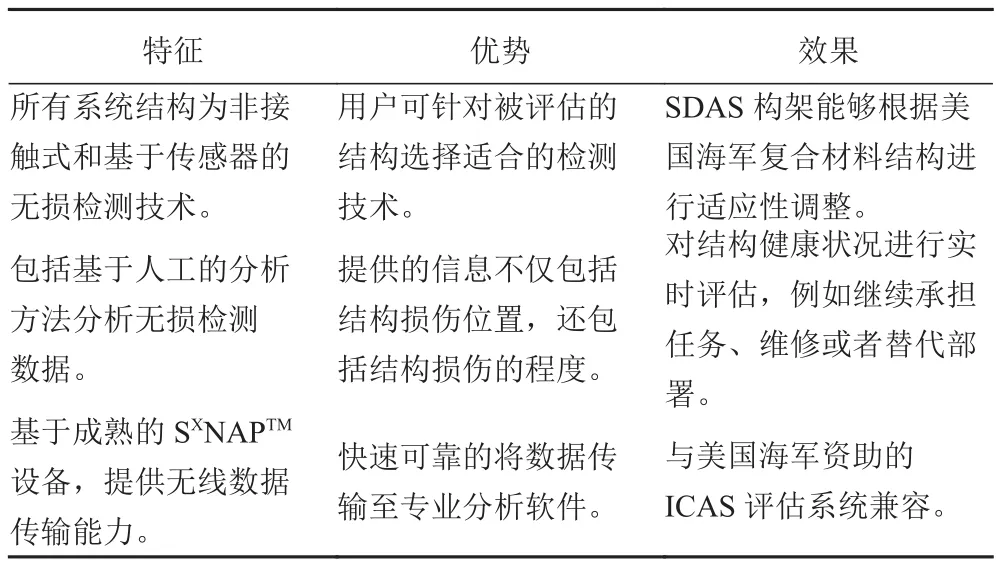

“结构损伤评估系统”的优势包括降低成本(减少时间和劳动量),增加复合材料结构检测的可靠性(使关键缺陷不被漏检)。该系统可为 DDG-1000 甲板舱室和其他海军大型复合材料结构提供快速、可靠的无损检测手段。该系统可与“综合情况评估系统”(ICAS)相兼容,用于美国海军舰载关键系统的“视情维修”(Condition-based maintenance),同时具有很强的适应性和可升级空间。表 3 列出了“结构损伤评估系统”的特征、优势和效果。

表 3 “结构损伤评估系统”的特征、优势及效果Tab. 3 Characteristics,advantages and effectivenesses of the SDAS

5 结 语

本文研究了美国海军在水中环境和非水中环境下的舰船复合材料无损检测技术,对这些技术进行了评价,并归纳了不同技术的适用范围。最后,介绍了美国海军针对舰船复合材料检测开发的“结构损伤评估系统”。

[1]HACKETT J P. Composites road to the fleet—A collaborative success story[C]//Paper prepared for the Committee on Naval Engineering in the 21st Century. [S.l.]:Transportation Research Board,2011.

[2]CAVAS C P. Troubled DDG 1000 faces shipyard problems[N]. Navy Times,2008-09-16.

[3]Underwater structural health monitoring of composite navy propellers[R]. Topic N111-067,Navy SBIR,2011.

[4]CAMPONESCHI E T,CRANE R,LIPETZKY K,et al. The role and use of nondestructive testing for U.S. navy composite ship structures[J]. Materials Evaluation,2007,65:752-758.

[5]ZHOU G,SIM L M. Damage detection and assessment in fibrereinforced composite structures with embedded fibre optic sensors-review[J]. Smart Materials and Structures,2002,11(6):925-939.

[6]2010 Navy ManTech Project Book[EB/OL]. http://www.onr. navy.mil/sci_tech/3t/mantech/

Nondestructive inspection technology and evaluation of composite materials in U.S. naval ships

QIAN Jiang1,ZHAO Man2,HE Yuan-ling2

(1. Naval Armament Department,Beijing 100071,China;2. The 714 Research Institute of CSIC,Beijing 100101,China)

Acounting for the special service environment,underwater environmental nondectructive inspection technologies are very important to naval ships composite materials. This thesis focused on the nondectructive inspection technologies and evaluations both in underwater environment and atmosphere environment. The range of use for those nondectructive inspection technologies were also discussed in this paper. At last,the Structural Damage Assessment System (SDAS)used in U.S. Navy were introduced.

composite Materials;nondestructive inspection;underwater environment

U688.5

A

1672 - 7619(2016)08 - 0141 - 05

10.3404/j.issn.1672 - 7619.2016.08.030

2016 - 06 - 07;

2016 - 06 - 12

钱江(1975 - ),男,工程师,研究方向为舰船装备管理。