细叶云南松天然林和人工林木材干燥特性

白卫国,陈柏旭,陈德洋,黄腾华,刘晓璐

(1.广西壮族自治区国有雅长林场,广西 百色 533000; 2.广西大学林学院,广西 南宁 530004; 3.广西壮族自治区林业科学研究院,广西 南宁 530002)

细叶云南松天然林和人工林木材干燥特性

白卫国1,陈柏旭2,陈德洋1,黄腾华3,刘晓璐1

(1.广西壮族自治区国有雅长林场,广西 百色 533000; 2.广西大学林学院,广西 南宁 530004; 3.广西壮族自治区林业科学研究院,广西 南宁 530002)

利用百度试验法对细叶云南松天然林和人工林木材的干燥特性进行研究,分别制定厚度为25 mm的细叶云南松天然林和人工林木材的干燥基准。结果表明,依据百度干燥试验中干燥缺陷及干燥速度分级标准,细叶云南松天然林和人工林试件均无内裂现象,干燥速度快,其特性等级均为1级;细叶云南松天然林试件的主要干燥缺陷是初期开裂和扭曲变形,其特性等级均为2级,截面变形的特性等级为1级,综合特性等级为2级;细叶云南松人工林试件的主要干燥缺陷是截面变形,其特性等级为3级,初期开裂和扭曲变形的特性等级均为1级,综合特性等级为3级。试验结果可为细叶云南松天然林和人工林木材实际生产过程中干燥工艺提供参考。

细叶云南松;天然林;人工林;百度试验法;干燥特性

细叶云南松(Pinusyunnanensisvar.tenuifolia)是针叶树种云南松的一个变种,为常绿乔木,其树叶为灰绿色,树高可达30 m以上,胸径可达1 m以上。细叶云南松对环境的适应性特别强,对气候环境和土壤环境的要求不高,耐贫瘠、耐干旱。细叶云南松在贵州西南部、云南、广西都有分布,主要生长在海拔300~1600 m的山丘地区[1]。其木材重量及硬度适中,可用于建筑、家具板材及人造板制造,同时其木材含有丰富的松脂,细叶云南松是脂材两用的优良树种,但其木材纹理直或斜,结构不均匀[2],在一定程度上制约了细叶云南松在各方面的应用,限制了其木材在市场上的经济效益。本试验主要是利用百度试验法对细叶云南松的干燥特性进行研究,制定出合理的干燥基准,为细叶云南松的干燥工艺提供理论基础,改善细叶云南松木材的性质,提高木材的利用价值,使细叶云南松木材的应用更为广泛。

1 材料与方法

1.1 试验材料

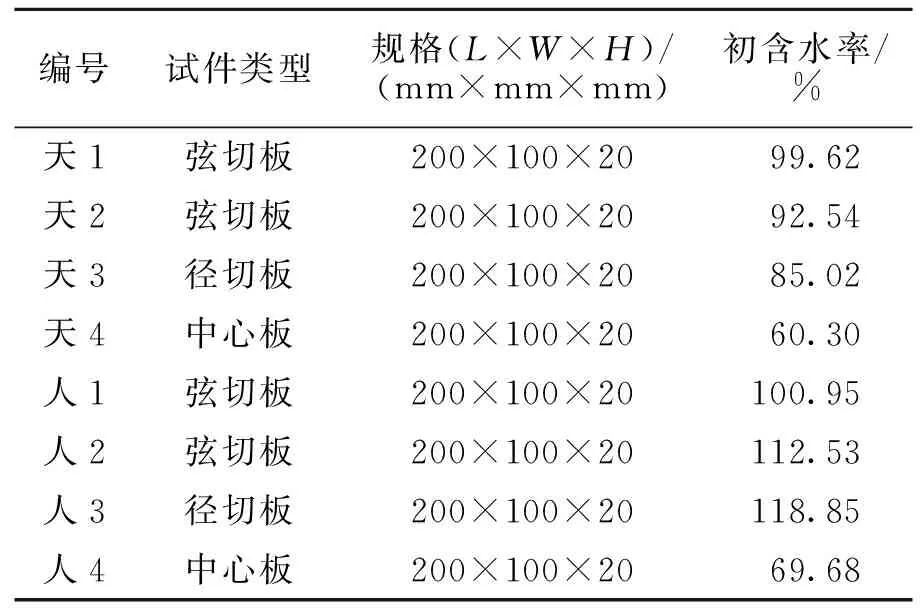

细叶云南松试材采集于雅长林场,雅长林场位于广西百色市,该市属于典型的山区,适合林木的生长,是广西重要的材林基地。百色市属于亚热带季风气候,光热充沛,雨热同季,年均气温为19~22℃。试验样木按照GB/T 1927—2009木材物理力学试材采集方法[3]进行采集,具体的采集情况记录表参考文献[1],详见表1。

1.2 试验器材

101A-2型电热鼓风恒温干燥箱(上海东星建材试验设备有限公司)、电子天平(精度0.01 g)、刻度尺(精度1 mm)、塞尺(0.02~1.00 mm)、数显游标卡尺(精度0.01 mm)、游标卡尺(精度0.02 mm)。

表1 细叶云南松试件

1.3 试验方法

采用百度试验法,具体方法为:①干燥前。对试件进行标记测量点,测量试件的实际尺寸(包括长、宽、高),精确到0.01 mm;用电子天平称重,精确到0.01 g。②干燥过程。将试件沿着纹理方向水平侧立于(100±2) ℃的恒温干燥箱内干燥,观测试件在干燥过程中产生干燥缺陷情况(包括端裂、端表裂、表裂和贯通裂),试验初期每隔0.5 h观测1次;1 h后每隔1 h观测1次;当裂缝开始愈合时,每隔2 h观测1次;裂缝几乎愈合完全时,每4 h观测1次。每次观测还需对试件称重,记录重量变化情况。③干燥结束。待称量试件2次的重量基本不变时,停止烘干。并将试件称重,测量试件实际尺寸(包括长、宽、厚)以及试件的顺弯度、扭曲度、瓦弯度、横弯度。沿试件的长度方向的中央锯取15 mm宽的试验片,用作含水率的测定并推算出试件的全干重。在被锯切试件的新截断面观测内裂及截面变形的情况。

2 结果与分析

细叶云南松天然林和人工林弦切板、径切板和中心板的初含水率分别介于60.30%~99.62%和69.68%~112.53%之间,均高于50%,符合百度试验法的要求。本试验评定木材干燥特性等级的依据为弦切板,径切板和中心板仅作为对比试验。

2.1 细叶云南松天然林和人工林木材的干燥缺陷等级的确定

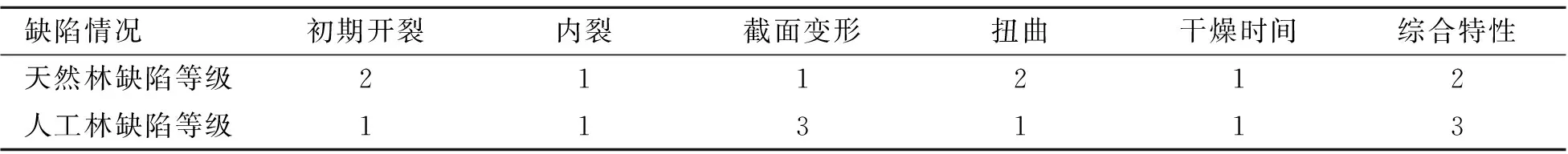

分析百度试验法的试验数据,参考相关文献[4-5]确定云南松天然林和人工林的干燥缺陷等级,见表2。

表2 细叶云南松天然林与人工林试件干燥缺陷等级

2.2 干燥特性分析

2.2.1 初期开裂 在干燥初期,木材表面的水分蒸发较快,其含水率低于纤维饱和点,而木材内部的水分缓慢的往表面移动,其含水率仍高于纤维饱和点,导致木材内外含水率差异过大,当木材表面形成的拉应力大于细胞间的结合力时,木材出现初期开裂[6-7]。

试验开始0.5 h后进行第1次观测,无试件出现裂纹;1 h后,人工林4号中心板出现1条端裂,其长、宽分别为18 mm、0.25 mm,天然林1、2号弦切板和3号径切板出现端裂,弦切板最长的端裂长、宽分别为12 mm、0.05 mm,径切板最长的端裂长、宽分别为16.5 mm、0.20 mm;2 h后,所有试件都出现端裂,天然林1~3号出现端表裂,天然林3号出现表裂,天然林4号出现贯通裂;3 h后,人工林3号径切板新出现了贯通裂,天然林弦切板最长的端裂长、宽分别为13 mm、0.25 mm,人工林弦切板最长的端裂长、宽分别为14 mm、0.25 mm,天然林弦切板最长的端表裂长、宽分别为23 mm、0.25 mm,天然林试件初期开裂等级达到2级,人工林试件初期开裂等级达到1级,天然林的初期开裂程度较人工林严重。随着干燥的进行,试件的裂纹数量不断增加,且裂纹的长度和宽度也在不断发展,但到干燥的后期,试件的裂纹趋于愈合,裂纹数量减少,其长度和宽度也相应减小。根据试验观测可知,天然林的初期开裂程度比人工林严重,初期开裂是细叶云南松天然林木材的主要干燥缺陷,因此,在天然林木材干燥初期,应当控制干湿球温度差不宜过大,且初期温度不宜过高,以保证木材干燥质量。

2.2.2 内裂 内裂主要发生在干燥后期,与干燥初期的干湿球温度差、初期温度及末期温度关系较大[8]。干燥结束后,观测试件的新截断面,全部试件均无内裂现象,细叶云南松天然林与人工林评定内裂等级均为1级。

2.2.3 截面变形 截面变形与木材皱缩特性有关[4]。试验表明,细叶云南松天然林的截面变形程度较轻,弦切板截面变形的平均值为0.35 mm,评定等级为1级;径切板的截面变形值为0.30 mm;中心板的截面变形值为0.86 mm。而人工林的截面变形程度较严重,弦切板截面变形的平均值为1.15 mm,评定等级为3级;径切板的截面变形值为1.16 mm;中心板的截面变形值为1.16 mm。

2.2.4 扭曲 木材自身构造不正常容易导致木材在干燥后产生扭曲的现象。试验表明,细叶云南松天然林弦切板的扭曲平均值为0.70 mm,评定等级为2级;径切板的扭曲值为0.40 mm;中心板没有出现扭曲现象。人工林弦切板的扭曲平均值为0.15 mm,评定等级为1级;径切板和中心板没有出现扭曲现象。细叶云南松天然林板材扭曲程度比人工林板材严重。

2.2.5 干燥速度 在百度试验法中,干燥速度是指木材含水率从30%降至5%所需要的时间。本试验中全部试件的干燥过程总用时43 h。

细叶云南松天然林木材干燥过程中含水率变化曲线见图1。天然林弦切板的初含水率平均值为96.08%,径切板和中心板的初含水率分别为85.02%和60.30%,干燥结束时弦切板的含水率平均值都为0.07%,径切板和中心板的含水率均为0.06%。弦切板、径切板和中心板含水率由初始值降至30%,平均用时分别为3.61、3.55、3.37 h,该过程平均干燥速度分别为18.29、16.33、16.29 %·h-1;各弦切板试件含水率从30%降至5%,平均用时为6.34 h,平均干燥速度为3.95%·h-1,评定等级为1级;径切板、中心板试件含水率从30%降至5%,平均用时分别为9.18、10.84 h,平均干燥速度分别为2.72、2.31 %·h-1。

细叶云南松人工林木材干燥过程中含水率变化曲线如图2所示。人工林弦切板的初含水率平均值为106.74%,径切板、中心板的初含水率分别为118.85%、69.68%,干燥结束时弦切板的含水率平均值都为0.06%,径切板、中心板的含水率分别为0.06%、0.05%,弦切板、径切板和中心板含水率由初始值降至30%,平均用时分别为3.74、4.84、2.45 h,该过程平均干燥速度分别为20.52、18.37、16.21%·h-1;各弦切板试件含水率从30%降至5%,平均用时为3.88 h,平均干燥速度为6.45 %·h-1,评定等级为1级;径切板、中心板试件含水率从30%降至5%,平均用时分别为5.67、11.06 h,平均干燥速度分别为4.41、2.26 %·h-1。

从结果分析可知,细叶云南松天然林和人工林木材均属于易干材。人工林木材的干燥速度比天然林木材快。

2.2.6 顺弯和瓦弯 板材在干燥过程中,倘若干燥基准制定得不够合理,干燥不均匀,就会导致板材的长度方向产生弯曲。试验表明,细叶云南松天然林弦切板的顺弯、瓦弯值的平均值分别为0.21 mm、0.66 mm;径切板的顺弯、瓦弯值分别为0.39 mm、1.50 mm,中心板的顺弯、瓦弯值分别为0.45 mm、2.90 mm。细叶云南松人工林弦切板的顺弯、瓦弯值的平均值分别为0.87 mm、1.93 mm,径切板的顺弯、瓦弯值分别为0.50 mm、2.33 mm,中心板的顺弯、瓦弯值分别为0.50 mm、2.30 mm。整体上,细叶云南松天然林和人工林的变形水平均较低。

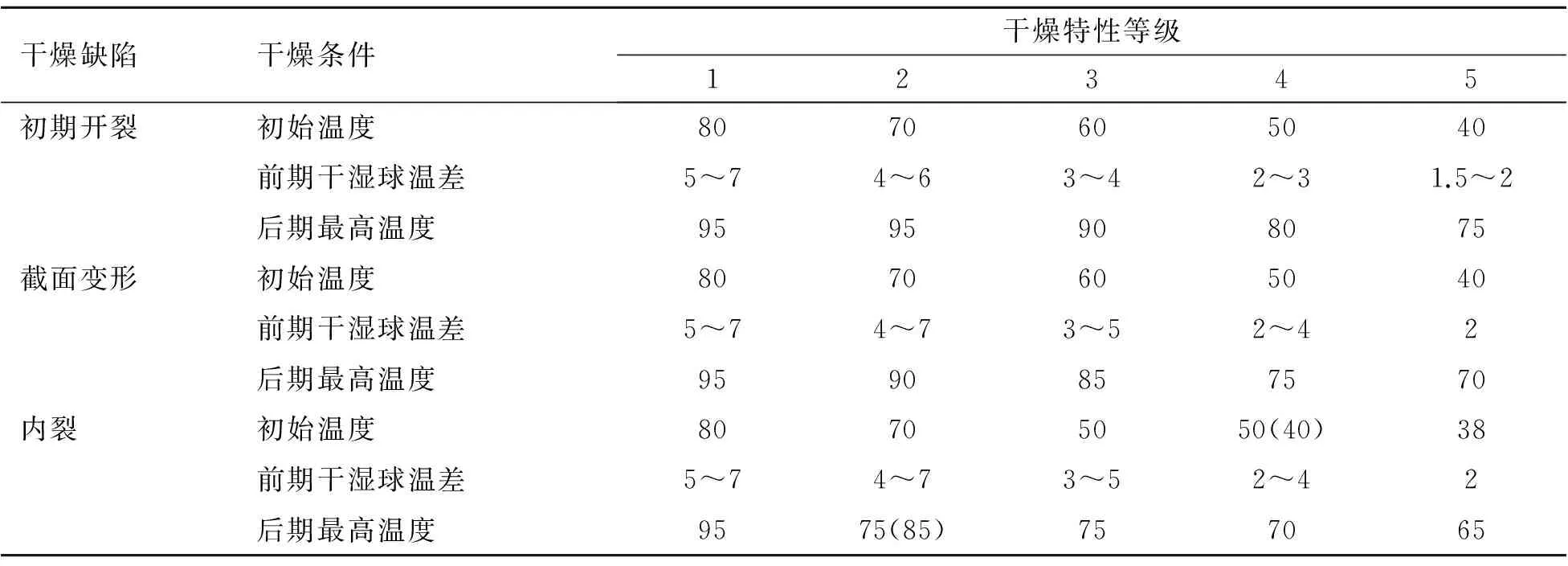

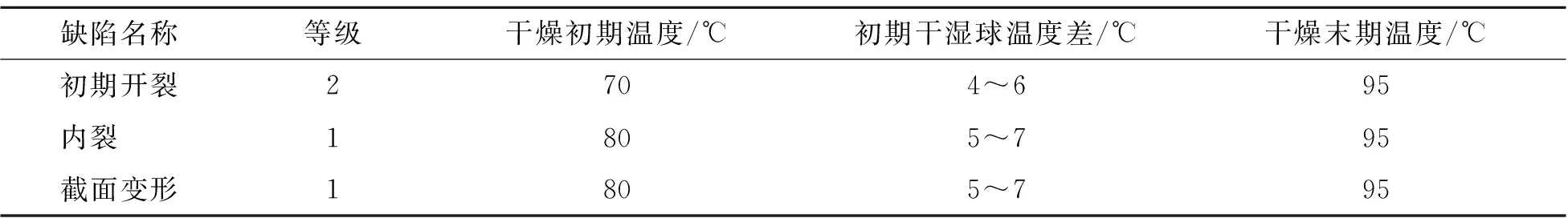

2.3 干燥基准

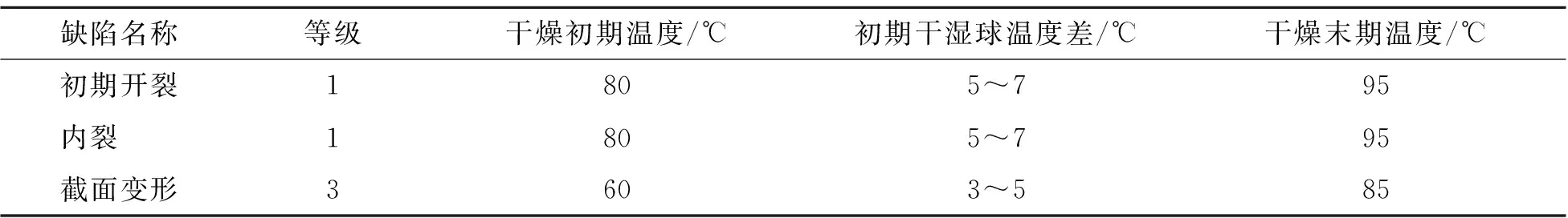

根据试验结果,评定细叶云南松天然林和人工林的3种主要干燥缺陷等级后,参考文献[5]中“与干燥缺陷等级对应的干燥条件”(表3),分别确定细叶云南松天然林和人工林试件干燥初期温度、初期干湿球温度差及末期温度,见表4、表5。选出各温度和干湿球温度差最低条件作为确定细叶云南松天然林和人工林木材干燥基准的基本条件。

表3 与干燥缺陷等级对应的干燥条件〔5〕 ℃

表4 细叶云南松天然林干燥初步条件

表5 细叶云南松人工林干燥初步条件

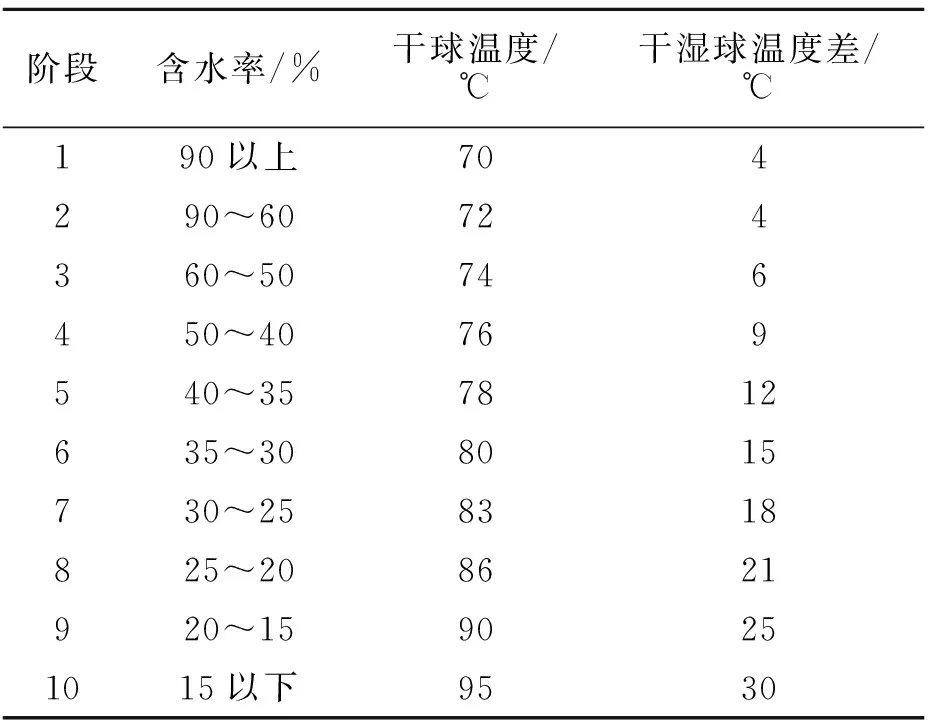

根据表4确定细叶云南松天然林干燥初期温度为70 ℃,初期干湿球温差为4 ℃,终期温度为95 ℃。由分析结果可知,初期开裂是天然林最主要的干燥缺陷。木材初期开裂程度与干燥初期干湿球温度差关系最大,与初期温度关系次之,与末期温度和末期干湿球温度差关系最小。因此,对细叶云南松天然林进行干燥时,干燥初期控制干湿球温度差不宜过大,且适当控制初期温度使其缓慢上升,尽量减少初期开裂和截面变形的出现,保证细叶云南松天然林的干燥质量;中后期可适当增大升温幅度,以提高干燥效率;后期可适当调低温度,避免扭曲变形的发生。

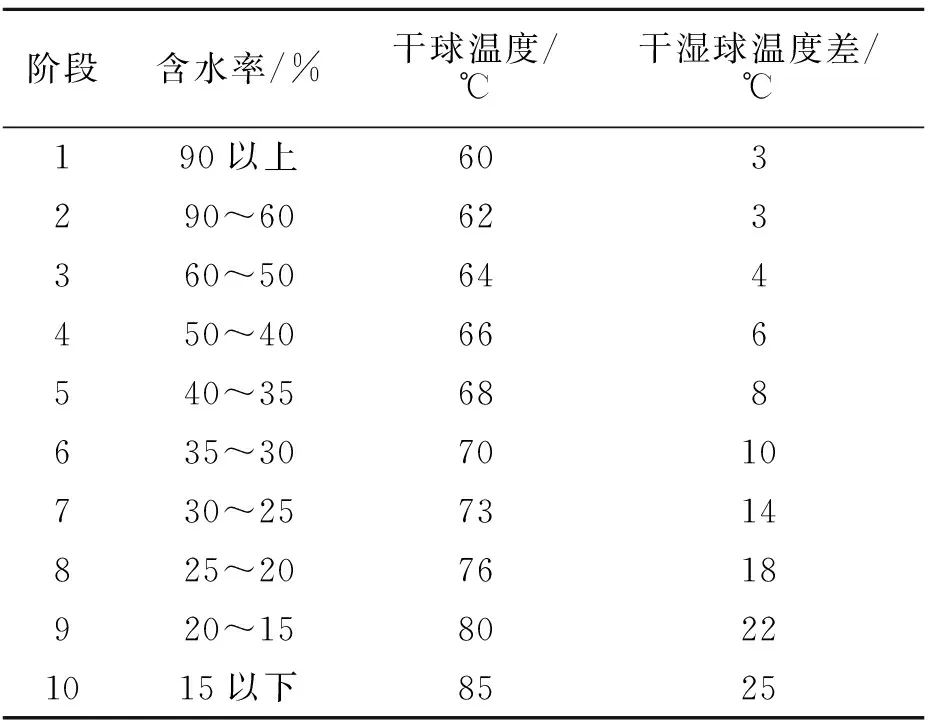

根据表5确定细叶云南松人工林干燥初期温度为60 ℃,初期干湿球温差为3 ℃,终期温度为85 ℃。由分析结果可知,截面变形是人工林最主要的干燥缺陷。截面变形与木材皱缩特性有关,当木材处于饱和含水率时,在高温环境中急剧干燥,木材细胞中的自由水向外移动过快,从而产生毛细管张力和干燥应力,导致木材出现不规则皱缩和凹陷的现象[4]。

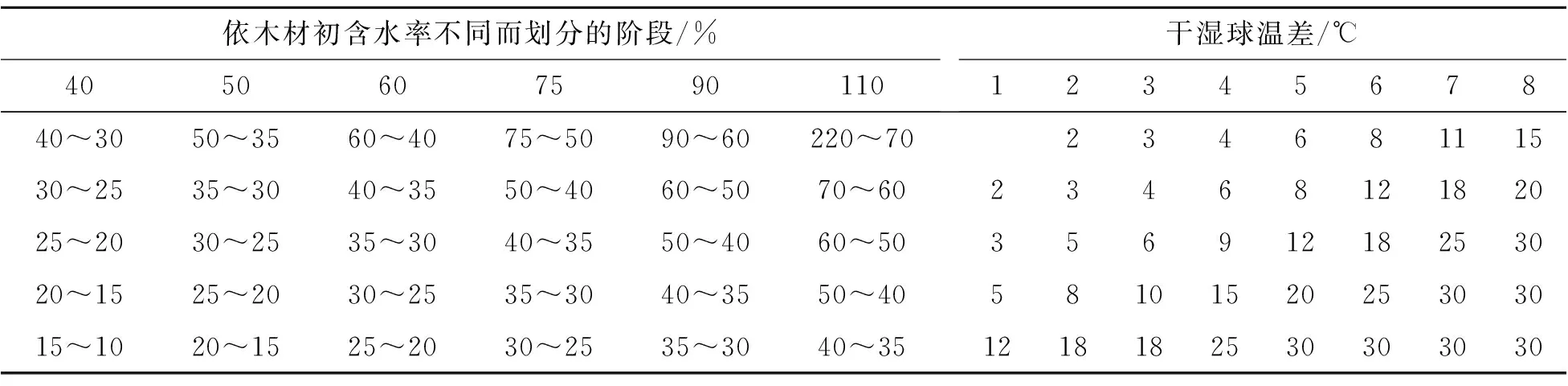

细叶云南松为针叶材,天然林、人工林弦切板的初含水率平均值分别为96.08%、106.74%,参考文献[5]中“含水率与干湿球温度的关系”(表6),制定出25 mm厚细叶云南松天然林和人工林木材的干燥基准,见表7~表8。

表6 含水率与干湿球温度的关系[5]

表7 细叶云南松天然林木材(25 mm)干燥基准

表8 细叶云南松人工林木材(25 mm)干燥基准

通过百度试验法,参考文献[9]中“干燥时间的估算图”(图3)估算出细叶云南松天然林和人工林的干燥时间。由细叶云南松天然林和人工林含水率变化曲线(图1、图2)可知,天然林和人工林试件含水率降至1%所需的时间分别为18.3 h、13.18 h,可得干燥时间分别约为6 d、4 d;天然林和人工林初期干湿球温度差分别为4 ℃、3 ℃,可得干燥时间分别约为6 d、10 d;计算得天然林的干燥时间平均值为6 d,人工林的干燥时间平均值为7 d,即得细叶云南松天然林和人工林板材(厚度为25 mm)在强制循环干燥窑内干燥至10%所需的时间。

3 结论

百度试验结果表明,细叶云南松天然林最主要干燥缺陷主要是初期开裂和扭曲变形,评定等级为2级;人工林最主要干燥缺陷主要是截面变形,评定等级为3级。天然林、人工林弦切板含水率从30%降至5%平均用时分别为6.34 h、3.88 h,平均干燥速度分别为3.95 %·h-1、6.45%·h-1,评定等级均为1级。天然林的截面变形程度小,无内裂现象,评定等级均为1级,综合特性等级为2级;人工林的初期开裂现象不严重,无内裂现象,且扭曲变形程度小,评定等级均为1级,综合特性等级为3级。

通过百度试验法,分析试验结果,制定出25 mm厚细叶云南松天然林、人工林木材的干燥基准,天然林、人工林的初期温度分别为70 ℃、60 ℃,干燥初期干湿球温差分别为4 ℃、3 ℃,终期温度分别为95 ℃、85 ℃,天然林和人工林板材(厚度为25 mm)在强制循环干燥窑内干燥至10%所需的时间分别为6 d、7 d。为在实际生产过程中的干燥工艺提供参考,提高经济效益。

从试验结果可知,由于人工林的截面变形程度较严重,导致其综合特性等级较天然林低,总体上天然林的干燥特性较好,这是由于天然林是72年生的老龄树木,而人工林却未发展到成熟材,所以天然林的总体材性较人工林好。

[1]秦丽红,刘晓玲,蓝柳凤,等.细叶云南松天然林和人工林的生材性质研究[J].西北林学院学报,2015,30(3):217-223.

[2]严理,刘晓璐,秦武明,等.广西百色细叶云南松天然林生物量研究[J].西部林业科学,2014,43(3):134-138.

[3]中国木材标准化技术委员会.GB/T 1927—2009,木材物理力学试材采集方法[S].北京:中国标准出版社,2009.

[4]王喜明,贺勤,赵喜龙.桉树人工林木材干燥皱缩特性的研究[J].内蒙古农业大学学报,2013,34(1):123-127.

[5]杜洪双,唐朝发,李杉,等.百度试验确定干燥基准在铁木上的应用[J].木材加工机械,2003(4):19-23.

[6]王喜明.木材干燥学[M].第3版.北京:中国林业出版社,1995.

[7]徐有明.木材学[M].北京:中国林业出版社,2006.

[8]樊吉尤,符韵林,为鹏练,等.刨花润楠干燥特性研究[J].木材加工,2011(9):57-59.

[9]刁海林,白灵海,罗建举,等.马尾松干燥特性研究[J].湖北农业科学,2012,51(3):537-540.

Drying Characteristics ofPinusyunnanensisvar.tenuifoliaWood

BAI Wei-guo1,CHEN Bai-xu2,CHEN De-yang1,HUANG Teng-hua3,LIU Xiao-lu1

(1.YachangForestFarmofGuangxi,Baise533000,Guangxi,China;2.Forestrycollege,GuangxiUniversity,Nanning530004,Guangxi,China;3.TheGuangxiZhuangAutonomousRegionForestryResearchInstitute,Nanning530002,Guangxi,China)

The drying characteristics ofPinusyunnanensisvar.tenuifoliawood from natural forests and plantations respectively were studied by 100 ℃ test method,and the drying schedule of 25 mm thickP.yunnanensisvar.tenuifoliawood from natural forests and plantations respectively were formulated.The results showed that,according to the classification standard of the drying defect and Drying rate,bothP.yunnanensisfrom natural forests and tenuifolia specimens from plantations showed no internal crack,the drying speed were fast and both of them were grade 1.The initial cracking and distortion were the main drying defects of natural forests specimen, with the characteristics of grade 2.The cross section deformation belonged to grade 1.The comprehensive properties was grade 2.The cross section deformation was the main drying defect of plantations specimen,belonged to grade 3.The initial cracking and distortion characteristics were grade 1.The comprehensive properties was grade 3.the test result Provide a theoretical basis for the practical production during the drying process ofP.yunnanensisvar.tenuifoliawood.

Pinusyunnanensisvar.tenuifolia;natural forests;plantations;100 ℃ test method;drying characteristics

10.13428/j.cnki.fjlk.2016.02.020

2015-06-28;

2015-08-03

广西科技攻关项目(桂科攻14122005-39)

白卫国(1974—),男,广西平乐人,广西壮族自治区国有雅长林场工程师,硕士研究生,从事病虫害、林木良种、森林资源培育研究。E-mail:527925088@qq.com。

黄腾华(1987—),男,广西壮族自治区林业科学研究院硕士研究生,从事木材材性及其功能改良研究。E-mail:huangthzb@163.com。

S782.31;S791.257

A

1002-7351(2016)02-0106-06