活塞组件应用减摩技术后的油耗收益分析

王建波1,尹小燕2

(1.湖北工业大学机械工程学院,湖北武汉 430056;2.武汉枭龙汽车技术有限公司研发中心,湖北武汉 430056)

活塞组件应用减摩技术后的油耗收益分析

王建波1,尹小燕2

(1.湖北工业大学机械工程学院,湖北武汉 430056;2.武汉枭龙汽车技术有限公司研发中心,湖北武汉 430056)

对活塞组件应用新的涂层、调整配缸间隙等减摩技术,以减少其摩擦功消耗,并通过倒拖法试验和理论计算,得到应用减摩技术后的新活塞组件在机械摩擦扭矩上的收益;利用AVL的BOOST软件建立发动机模型,对发动机性能进行仿真模拟校核后,将新、旧活塞组件不同的机械摩擦扭矩数据代入BOOST模型中进行计算,根据仿真结果,评估该减摩技术带来的油耗收益。

汽车;活塞组件;摩擦损失;BOOST;油耗

竞争加剧和油耗法规的严苛无可避免,汽车生产企业必须不断进行技术升级以降低车辆燃料消耗。某款1.6L自然吸气发动机在活塞组件上应用新的减摩技术,通过减少发动机内部摩擦消耗来提高燃油经济性。该文以一自然吸气四冲程汽油发动机为例,评估摩擦力减少转化为油耗收益的途径,为油耗测算提供参考依据。

1 活塞减摩技术方案

选取一款四冲程、水冷、直列四缸、双顶置凸轮轴自然吸气汽油发动机,排量为1.587L,最大净功率84kW,最大扭矩为150N·m,压缩比ε为11。该发动机所用活塞的气缸直径为78.5mm,活塞行程为78.5mm,连杆中心矩为133.5mm,最大爆发压力为8.8MPa。

为了减少摩擦功消耗,提高发动机燃油经济性,在现有活塞组件上应用以下减摩技术:活塞裙部涂层粗糙度由RS12更改为RS8;活塞裙部采用新的石墨涂层EvoGlide-20(马勒公司的企业标准);半浮式活塞销增加DLC涂层;活塞配缸间隙由50μm调整到70μm。新涂层和摩擦系数降低可直接减少摩擦副摩擦力,从而降低摩擦功消耗。配缸间隙加大可使活塞裙部的摩擦功耗减少,但会使活塞上端的二阶位移量增加,导致活塞碰壁,不利于活塞平稳工作。因此,间隙的增加必须在合理范围内。根据该活塞高度、裙部长度和裙部形状等结构特征核算,70μm配缸间隙适用于该活塞。

2 机械摩擦损失收益计算

对自然吸气四冲程发动机来说,活塞与活塞环的摩擦损失占整个机械摩擦损失功的45%~65%。倒拖法是测量功率不高、自然吸气汽油机摩擦损失的常用方法,从倒拖法获得的扭矩试验值包括机械摩擦损失Pm和泵气损失Pb,其值是两部分损失之和。通过计算机械摩擦损失,结合倒拖试验值,得到泵气损失,进而得到机械摩擦和泵气损失在倒拖测试中的配比关系。需说明的是,在倒拖测试中泵气损失不同于发动机点火状态下热工质的泵气损失,热工质的高温高压气体的泵气损失大于不点火状态下发动机的泵气损失。

2.1新旧活塞组件倒拖法台架测试

倒拖法试验中,发动机与电力测功设备相连。通过电机对发动机倒拖,得到各工况下的机械损失扭矩。该发动机采用减摩技术降低摩擦系数和调整配缸间隙,并未对泵气损失产生影响,故新(采用减摩技术)、旧不同活塞在同一台样机上进行倒拖扭矩测试,扭矩测量结果差异可视为新、旧活塞组的摩擦扭矩差异。

考虑到活塞在拆装过程中形成的装配差异,采用A—B—A的方式即装新活塞组件—装旧活塞组件—装新活塞组件的发动机轮换进行,以减少装配过程差异对试验结果的影响。

倒拖法测试的主要测试条件:1)发动机附件系统。发动机附件面轮系需要安装,但压缩机不工作,发电机不输出电压。2)机油的加注量。测量发动机机油最大加注量(机油标尺上限时),沥油后再测试发动机最小加油量(机油标尺下限时),将油沥完后,在试验开始前加注机油量为最大量和最小量的平均值。加注中国石油化工集团公司的0W30牌号机油。3)热机磨合。采用同一特定的点火热机磨合程序,使水温和油温到达预定温度,发动机内部系统润滑充分。4)节气门开度为100%。

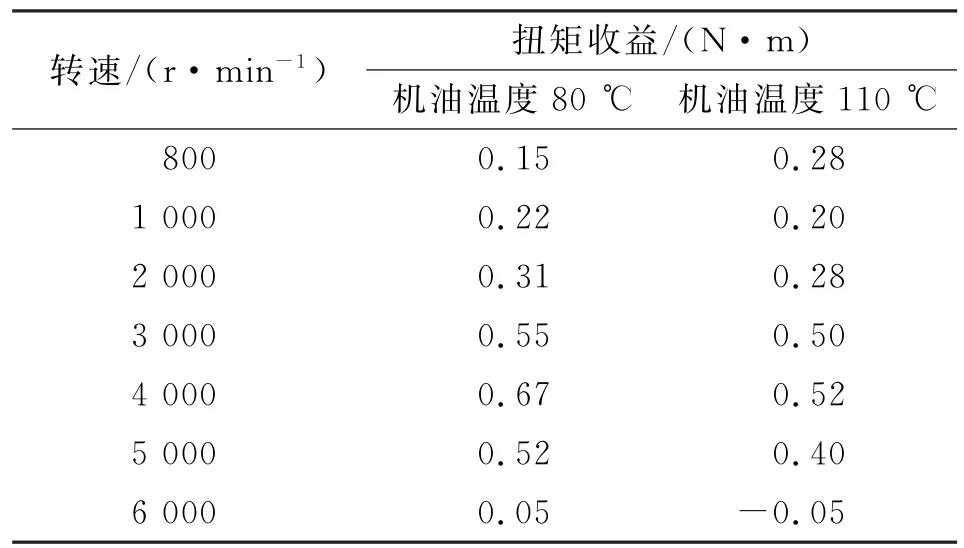

考虑到环境参数(如机油的温度)对试验结果的影响较大,以机油温度80和110℃为例,新活塞组件相比原活塞组的扭矩测试收益见表1。

表1 新活塞组的扭矩收益

从试验结果来看,应用了减摩技术的活塞组件的扭矩收益率在中低速时明显,随着转速的升高,超过5000r/min时,扭矩收益急剧减少,转速达到6000r/min时已非常微小。这是因为后续转速的提高,整个机械摩擦损失和泵气损失提升扭矩速度较快,使这小部分的扭矩收益变得非常微小,甚至出现负值。

2.2机械摩擦损失

倒拖台架测量包含泵气损失,需借助计算来确认摩擦损失、泵气损失在倒拖扭矩中的配比关系,满足后续BOOST仿真计算的需要。

摩擦损失可通过计算得到,倒拖台架试验得到的扭矩值减去机械摩擦扭矩即为泵气损失。摩擦损失的计算模型有Chen-Flynn和ModifiedHonda模型等,其中ModifiedHonda模型的计算公式为:

F=(2.5×10-8×n2+1×10-4×n+1.1)×

式中:F为摩擦损失;n为转速;S为行程;Dc为当量曲轴直径;B为缸径;Dm为主轴承直径;Nm为主轴承数量;Dr为连杆大头轴承直径;Nr为连杆大头轴承个数。

摩擦损失对应的摩擦扭矩T为:

T=318.3×Pmm×VS×i/τ(3)式中:Pmm为机械摩擦损失平均缸压;VS为单缸工作容积;i为缸数;τ为冲程数。

叶年业博士的研究模型中结合5W30机油95℃参数条件计算泵气损失,而这里选用的发动机使用的是0W30牌号机油,机油粘度特征会有差异。根据油品供应商提供的检测数据,比较两种牌号机油的运动粘度,选择机油温度为80℃的倒拖测量数据作为输入。收集该机型发动机的相关参数,代入公式中,得到整个转速下摩擦损失计算值,根据摩擦损失计算值得到泵气损失(见表2)。

表2 倒拖法中摩擦损失和泵气损失占比关系及摩擦损失收益

从表2可以看出:低转速下理论计算和倒拖法测试结果非常吻合,在发动机转速小于4200r/min时,其误差保持在5%以内。低转速下,机械损失测量值略低于计算值,因为未点火发动机的倒拖摩擦损失比点火高压的热工质作用在活塞连杆机构上的摩擦损失小。高转速下,泵气损失加剧,上升趋势明显,这部分损失包含在倒拖法的实际测量值里,导致机械损失测量值比模型计算值上升得快,这与文献[2]、[3]的理论解释一致。

3 BOOST模型计算

3.1建立模型

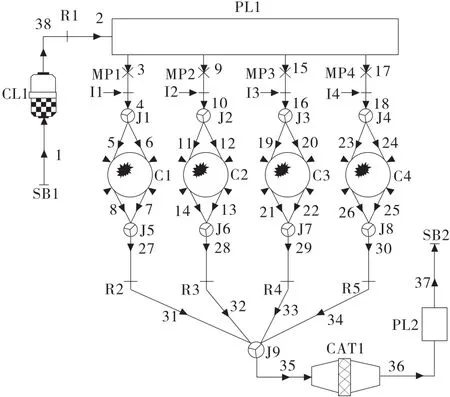

BOOST是一款建立发动机台架试验模型的软件,可根据热力学、传热、传质等理论将物理模型转化为数学描述。根据发动机所运行的边界条件,选取合理的初始值,收集发动机整机参数和各元件信息,其中重要零部件和标定数据(如气门升程、点火提前角、正时可变相位VVT)需要精确数值,这样发动机仿真模型才有代表性。在AVLBOOST中建立的发动机模型见图1。

图1 在BOOST软件中建立的发动机模型

模型反应与发动机的结构特征一致。模型共由70个元素构成,分别为:2个系统边界(SB1、SB2);4个气缸(C1~C4);1个空气净化器(CL1);1个催化转化器(CAT1);4个喷油嘴(I1~I4);5个限流阀(R1~R5);2个容积腔(PL1、PL2);4个测量点(MP1~MP4);38个连接管道(1~38);9个连接点(J1~J9)。

仿真模型参数选取对计算结果有影响,需运用该发动机的台架试验数据对模型进行校核,并调整参数。仿真用发动机相关参数(如缸压、功率、扭矩、燃油消耗等)与该发动机台架实际测量值吻合后,该模型即可用于后续仿真计算。

3.2BOOST模型仿真计算

在BOOST发动机模型中,平均有效制动压力(BMEP)等于平均有效压力(IMEP)减去机械摩擦损失平均压力(FMEP),BMEP反映了发动机输出有效功所消耗的平均缸压,IMEP则反映了燃烧室平均指示缸压,FMEP是机械摩擦损失消耗的平均缸压即Pmm。将新、旧活塞组件的FMEP数值分别代入BOOST发动机模型中,以25%和全负荷工况为例,计算结果见图2。

从图2可以看出:全负荷时,750~6000r/min发动机转速区间内,新活塞组件的油耗收益为0~2.08%,在5000r/min工况附近时油耗收益达峰值2.08%;发动机负荷低时,新活塞组件的油耗收益更高,在25%负荷下,整个转速区间油耗收益为0~8.9%。

图2 全负荷和25%负荷工况下新、旧活塞燃料消耗曲线

同时,校核发动机的其他性能数据(如发动机输出功率和扭矩变化等),变化均比较微小,由于篇幅有限,在此不全部列举。

4 结语

将应用上述减摩技术的活塞组件应用于某款轿车(该车空载质量1289kg,搭载五速手动变速箱),按照乘用车燃料消耗测量法规要求,在NEDC油耗试验中节约0.26L/(100km)燃油,与BOOST模型的模拟计算结果相吻合。

为更全面地评估实施减摩技术的活塞组件在相应工况下的油耗收益,可考虑更多常用工况参数,如进气温度、水温、机油温度、各种负荷等。

[1] 王庆生,刘焜.内燃机活塞二阶运动建模与参数设计仿真[J].系统仿真学报,2011,23(5).

[2] 周龙保.内燃机学[M].北京:机械工业出版社,2009. [3] 倪计民.汽车内燃机原理[M].上海:同济大学出版社,1997.

[4] 叶年业,穆建华,黄忠文,等.自然吸气汽油机摩擦功对比试验研究[J].车用发动机,2013(2).

[5] 武彬,宁李谱,孟祥慧,等.汽车发动机活塞裙部-缸套系统摩擦学仿真分析和减摩设计[J].摩擦学学报,2012,32(6).

[6] 张子庆,吴超胜,李霖.评估关键零件摩擦损失对发动机油耗影响的方法研究[J].上海汽车,2014(4).

[7] 杜家益,袁银南,孙平,等.车用柴油机机械损失功率分配[J].汽车工程,2002,24(6).

[8] 张凤.简析曲轴偏置式462Q发动机活塞组减摩措施[J].山东工业技术,2014(18).

U464

A

1671-2668(2016)04-0015-03

2016-03-11