数码打样打开烟包打样新局面

陈思涛

烟包打样以其种类繁多、专色繁杂以及元素精细,成为业内一个独特的技术领域。为了追求更好的样品效果,传统烟包打样大多运用专色实地印刷,以获得平服、细腻的印刷效果。然而,大量的专色、复杂的工艺以及多变的效果,使得烟包打样成本常年居高不下。但随着数码打样的引入,传统烟包打样的成本困境在一定程度上得到了解决。那么,数码打样具有哪些优势?如何利用数字印刷技术更好地实现烟包打样?下面,笔者以HP Indigo 5600数字印刷机为例,为大家一一解答。

四色印刷打样的不足

在介绍数码打样之前,我们有必要先了解一下为何烟包打样大多采用专色实地印刷而不是四色印刷,主要有以下两个原因。

其一,烟包打样过程中需要对多个色相相同的元素进行单独调整,而四色印刷只能通过调整CMYK四色网点百分比来改变版面元素的色相,也就是说,要想改变四色印刷版面元素的色相,必须调整印前文件中各元素的四色网点百分比,然后制版、装版、打样,由于承印物的多样性,可能需要多次调整,这样所带来的人力、物力的浪费比专色印刷要大得多。

其二,烟包表面的图案设计通常包含很多精细线条和微小文字等元素,如果采用四色印刷打样,那么这些精细线条和微小文字必须通过套印和色彩叠加来呈现,而普通胶印机色组之间存在0.03~0.08mm的套印误差,也就是说,即使是实地线条套印,也会出现不固定的套印偏差,从而产生“双眼皮”现象(如图1所示)。

可见,采用四色印刷进行烟包打样,不仅会增加打样成本,还会产生印刷套准问题。

数码打样的优势

数字印刷采用的也是多色套印原理,为何在烟包打样时比四色印刷更具优势?我们先来了解一下HP Indigo 5600数字印刷机的工作原理。

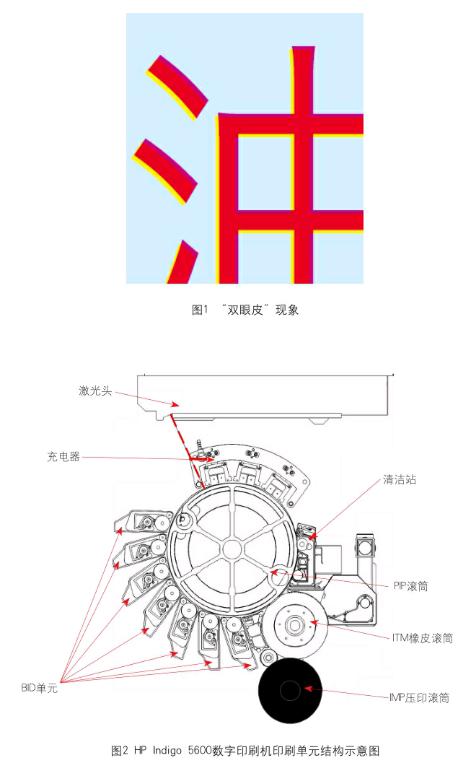

图2所示为HP Indigo 5600数字印刷机印刷单元结构示意图,其工作原理为:印前文件通过电脑处理保存为PDF格式,然后通过印刷机自带RIP程序获得图文分色信息。充电器施加7000V电压电离空气产生-900V电荷,RIP呈像版在充电器电压作用下获得满版-900V电荷,激光头将RIP的图文信息扫描在PIP滚筒上,使得PIP滚筒上出现0电荷的图文区域和-900V电荷的非图文部分。然后,PIP滚筒转动到BID单元,BID单元将电子油墨挤出,产生-450V电荷,在电场力的作用下将电子油墨转移到PIP滚筒的图文区域,而非图文区域由于存在-900V电荷而排斥油墨的附着。接着,PIP滚筒经过PTE单元除去非图文区域的-900V电荷。ITM橡皮滚筒产生+600V电荷,在电场力和压力的作用下使电子油墨从PIP滚筒转移到橡皮布上,随后经过IMP压印滚筒转移到纸张上,从而完成一个分色的印刷。此时,完成一次电子油墨转印的PIP滚筒经过清洁站作用,恢复到充电前状态,继续第二分色的充电、转印,此时IMP压印滚筒叼纸牙排并没有松开承印物,而是继续周向转动进行第二分色的转印。

从以上原理可知,相比传统胶印四色印刷,采用HP Indigo 5600数字印刷机进行烟包数码打样具有以下两点优势。

(1)数字印刷机的分色成像、显影输出、套色印刷是一个快速而可变的过程,而传统胶印四色印刷打样中专色分色、印版输出、上机套色等相同过程所花费的成本和时间都是非常巨大的。

(2)在整个印刷过程中,HP数字印刷机的叼纸牙排没有松开,而是呈卫星式转动,周而复始地进行多色套印,因此不存在色组之间的传纸误差,这为分色之间的精细套准提供了客观基础。

可见,数字印刷的出现为烟包四色打样打开了新的格局,突破了传统印刷的局限,使得烟包四色打样成为可能。

烟包数码打样的技术要点

那么,如何才能更好地运用数字印刷技术实现烟包四色打样?在此,笔者抛砖引玉,以自己的实际操作经验简要分析烟包数码打样的技术要点。

1.解决四色对专色的模仿

我们知道,烟包印刷大多以大面积实地专色印刷为主,因此烟包四色打样首先需要解决的就是四色对专色的模仿。对此,笔者采用深底色主色调100%单色加辅色网点印刷、浅底色网点叠印的方式来实现,在此过程中需要尽量减少单色组成。由于数字印刷机的分色成像、显影输出、套印过程很快,因此可以实现专色的电脑调色。而对于某些实地密度要求较高的颜色,我们可以运用HP Indigo 5600数字印刷机自带的double hit功能实现单色双次印刷。

2.实现局部颜色的电脑调色

要求烟包打样文件为矢量文件,相同颜色群组。通过软件选取相同颜色功能,以专底色调色方式实现局部颜色的电脑调色。

3.解决精细图案套印时产生的“双眼皮”现象

HP Indigo 5600数字印刷机虽然没有传纸误差,但仍然会因设备的机械误差而导致精细图案套印时产生“双眼皮”现象。图3所示为烟包口花部分极细线条的原设计文件,如果将该设计文件直接制版印刷,咖啡色会被分色为100%M+100%Y+75%K,如果三色原套原,势必会出现机械套准误差,从而导致“双眼皮”现象的产生。

为此,笔者将深色K单独作为原大版,M和Y作为缩位版,然后设置K为叠印,从而得到如图4所示的设计文件。其中,M和Y的缩位大小非常关键。比如,图3所示设计文件的线条宽度为0.10mm,如果采用正常的胶印缩位参数0.12mm,线条则无法印刷。为此,笔者对该缩位参数进行了反复验证,最终得出缩位参数为0.02mm且双边缩位时,烟包数码打样效果最佳。

综上所述,数字印刷凭借其高效、快捷的特点为印刷行业技术革新注入了新鲜的血液。对于笔者所在的烟包印刷领域,数字印刷有效地突破了传统印刷的局限,大幅提升了烟包新品开发的效率,同时有效降低了打样成本。在市场风云变幻的今天,数字印刷的探索依然在继续,我们作为印刷行业的技术力量,如何将数字印刷更多、更好地与我们所处的领域结合,将是我们始终需要思考的问题。