数控机床联网的研究与应用

盛卫锋

(1.江南大学机械工程学院 江苏 无锡 214122;2.江苏省食品先进制造装备技术重点实验室 江苏 无锡 214122)

数控机床联网的研究与应用

盛卫锋1,2

(1.江南大学机械工程学院 江苏 无锡 214122;2.江苏省食品先进制造装备技术重点实验室 江苏 无锡 214122)

针对企业网络化制造的要求,作者提出了一种基于企业局域网的数控机床联网方案。该方案采用TCP/IP协议的以太网系统结构,通过串口服务器与机床RS232串口建立通信和监控,使管理与生产及时互通信息,实现了数控程序的传输、机床的远程监控、机床信息的查询,管理人员无论在何时何地都可以有准备的来协调车间的生产和维修工作,提高作业效率。实践证明:系统能够实现数控车间信息化管理要求,工作稳定,整体性能良好。

数控机床;RS-232串口;串口服务器;局域网

网络化制造是企业为面对制造全球化挑战,快速响应市场需要,提高企业竞争力而提出的一种先进制造模式。通过网络信息化技术,构建满足企业特定需求的网络制造系统,提高企业的生产效率,增强新品研发能力,缩短新产品上市周期;提高企业内部协同和资源共享能力,提高设备利用率[1]。

数控机床是网络化制造的最终执行者,如何将散乱的数控机床归纳在一个可控的网络内,是网络化制造的关键。数控系统作为制造系统自动化的基础装备,通过网络对其进行远程监控、远程培训和远程故障诊断等,对于网络化制造的具体实施有着重要意义,同时也为数控加工的无人化奠定基础[2]。

通过监控数控机床的运行状态,准确了解数控机床的报警信息,故障历史档案及排除方法,可以快速定位并排除故障,恢复机床正常运行,极大提高设备使用效率。通过数据采集,还可以对数控机床的加工状态进行实时显示和分析,具有备案、查询、统计功能。这样可以提高企业的工艺管理的数字化和信息化水平。管理系统的通讯管理功能也降低了操作工人和工艺员的工作强度,提高了效率,也避免失误[3-6]。

本课题来源于我校与某知名压缩机生产企业合作的一个工程项目。该厂某车间目前拥有FANUC、SIMENS等各种型号的数控机床20余台。车间数控机床数量多,数控程序多、管理分散,因而存在数控设备管理、数控程序的管理和传输方面的问题。为充分利用现有的数控设备,更好地发挥其作用,需要对数控机床实施DNC联网,设计开发数控机床信息管理系统,实现数控机床的联网及集中控制管理,提供数控机床与上层控制计算机间的信息交换,以提高车间的生产及管理效率,为企业信息化提供技术支撑。

2 系统构成

根据机床DNC技术及数控加工网络化的发展需求,本文研究的主要内容包括:

1)利用数控设备提供的外部接口及中继接口设备,实现车间数控机床的联网及集中控制管理;

2)通过数控机床联网,实现对数控程序的集中管理和传输;

3)通过数控机床联网,使其与公司内部局域网连接,形成具有一定开放程度的网络系统,管理和技术人员在办公室即可实现对数控机床工作状态的监控和机床信息的统计;

4)系统安全性管理,保证企业资源不丢失;

5)建立管理数据库,实现对机床数控程序、机床信息等的分类管理。

该加工车间的数控设备是多次分批购进的,品牌和型号不一,数控系统也各不相同,这给联网带来很大的麻烦。但每台数控机床都配有RS-232C接口,支持串行通信,充分利用这一条件,通过此接口实现数据通信、采集。

该车间的面积很大,而且机器较为分散,这就决定了布线要分散且距离较远。另外再加上车间内噪声、油污较严重,这些都会导致RS-232C线路通信的不稳定,唯一的方法就是将RS-232C线路缩短到最小。我们在接口附近就将其转换成以太网,并入企业局域网,大大减少了通信线路受到干扰的机会,使系统数据传输的稳定性得到保证。

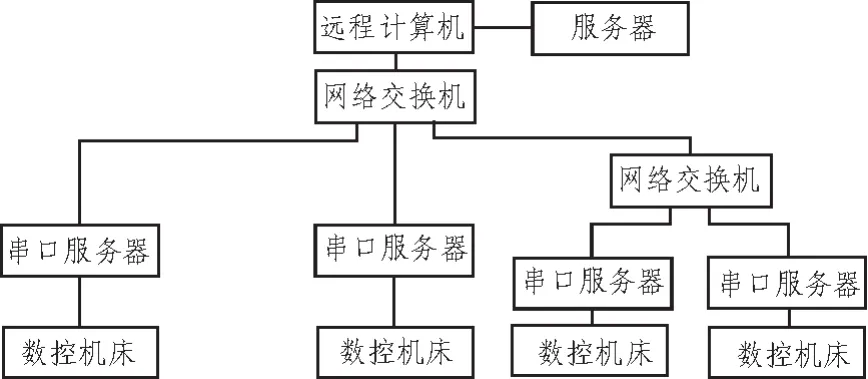

如图1所示,联网结构就是基于TCP/IP的以太网系统结构,选该方案使用的核心部件是MOXA公司生产的NPort5110串口服务器,它能将以太网和RS-232C连接,形成工业以太网,传输距离远,信号抗干扰能力强。分配给每个NPort独立的IP地址,上位机只需具备一个网络接口即可轻松访问各机床,方便可靠。其中交换机采用MOXA工业级交换机EDS-205,抗干扰能力强,有5个网络接口。

Internet采用客户机/服务器系统,这是分布式网络普通采用的技术。它可以提供端到端的连接,即允许网络上的任意两台计算机之间进行通信。在这种网络环境中,应用程序分为服务器程序和客户端程序。这里我们也采用客户机/服务器模式,将机床设为客户机,将数据管理及监控计算机设为服务器。利用Intranet/Internet的连接,公司内任意一台具有浏览功能的PC都可按各自权限远程访问联网DNC服务器及所连接的数控设备,既可直接来进行数据监控,也可以给现场的设备发送控制信息。

图1 基于TCP/IP的以太网系统结构Fig.1 Structure of ethernet system based on TCP/IP

3 管理系统

根据厂里出现的问题和提出的要求,结合实际情况,本管理系统应具备有以下几个功能模块:机床信息管理,数控程序传输,机床在线监控和用户管理等。

3.1 机床信息管理模块

机床信息管理模块包括机床和零件基础信息两个部分。机床基础信息功能的设置是为了便于数控机床的管理,管理者可以通过该功能查询到机床的基本信息,如串口服务器IP地址、机床操作系统、设备型号和机床外观图等,使它们一一对应,在后续的管理维护中起到作用。机床基础信息功能还可以添加新设备,修改、删除选中的设备。

零件基础信息的设置是为了便于零件管理,管理者可以通过该功能查询到零件的基本信息,如零件编码、零件号、名称和外观图等。零件基础信息还可以通过对选中的零件进行修改、删除操作,添加新零件等,其信息都可以存入数据库中。

3.2 机床监控模块

机床监控模块分为机床实时状态和历史数据两个模块。这两个模块的功能在于:通过管理系统,管理层可以随时了解机床的运行状态或者调阅机床的历史数据,用来得到设备利用率、机床故障率等重要数据,从而调整产业结构,优化产业链,达到提高生产效率的目的。

由于车间数控设备较多,设备操作者和管理者很难形成良好的沟通,主要表现在操作者不知道何种零件的加工更为紧急,管理者不知道设备的运行状态,无法得知机床的生产效率,因此管理起来比较麻烦。机床实时状态显示是对机床进行实时监控的实现手段,可以起到良好的承上启下作用,便于管理和维护。

由于数控机床的内部信息无法提取,所以如果要进行实时在线监控机床运行状态,就需要对其数控程序添加宏指令。因为宏指令可以返回对应的指令,根据指令可以判断机床的运行状态,包括主轴转速、刀具号、进给速率、加工时间和结束时间等重要信息。机床监控的实时性要求我们需要有较高的采样时间,这样就会造成大量的数据,因此这里建立动态数据库,存放动态数据,只保留关键的时间、程序编码等重要信息以备历史数据的查询。

机床历史状态查询是对实时监控的完善,其可以对任意一台数控设备的历史状态进行查询,包括了设备开启、关闭时间,设备加工时间,设备加工零件号、程序号等,用来作为机床使用率、生产效率的依据。

3.3 程序管理模块

程序管理模块是系统要求的重要功能之一,可以分为如下几个功能:程序传输、程序编辑、程序仿真等,基本上满足了实际生产管理的需要。

1)程序传输功能。这是管理系统的基本功能之一。之前车间内数控程序的上传和下载,都是由操作人员用机床专用CF卡进行存储,这不仅对程序的保密管理不利,而且影响了加工效率。模块可以根据数控机床的要求,将数控程序发送给指定的机床,或接收来自任意台机床的数控程序进行存档。在进行数控程序的上传下载之前,需要先进行传输参数设置,参数包括波特率、停止位、流控制、数据位数和奇偶校验等,这些参数是传输协议所必须的,如果软件传输参数和机床通信参数不一致,则可能造成传输数据的缺漏和乱码现象。

2)程序编辑功能。以往技术人员编辑数控程序都习惯于在TXT文档下编辑,编好之后直接给车间使用,这样容易导致数控程序使用的混乱,因此需要对数控程序进行编号管理。通过管理系统技术人员在各自办公室计算机上即可实现对程序的编制、编辑功能,并可实现多人操作。实行规范化得技术文件流程管理,如修改完成以后必须经过审核,才可以向数控机床传输或打印,同时生成数据文件存入本系统的数据库,留有记录。要对版本信息进行管理,所有技术文件均要实现备份。

3)程序仿真功能。在编制程序过程中有时难免会出现细微的错误,例如标点符号等,所以在上机调试前进行仿真运行是非常有必要的。系统提供的标准二维铣床程序仿真,数控程序每执行一句,仿真区就绘制相应的图形,生成加工零件轮廓,刀具坐标显示对应的坐标值,与零件图相对照,即可判断程序的对错。

3.4 用户管理模块

用户管理功能是基于对改善公司管理结构,明确职责要求,便于监管和对公司信息保密而设置的。其主要功能是验证身份,根据登录者不同的权限开启不同的功能模块,系统管理员可以对用户管理进行设置。

用户管理功能只对系统管理员进行开放,系统管理员可以对用户进行查询、修改、添加和删除等操作。用户的权限由系统管理员进行设置。这里根据管理系统和实际生产需要将用户分为四大类,即管理级、车间级、技术级和普通级。管理级只设置一个成员,即管理员;车间级设置了操作员和负责人两个成员;技术级设置了工艺员和工艺审核员两个成员;普通级设置了一个普通用户成员。

4 结 论

本文介绍的基于以太网的数控管理系统实现了数控程序的传输、机床的远程监控、机床信息的查询等功能。后期对于机床出现的故障不仅可以通过监控系统到达安装了管理软件的电脑上,还可以通过短信发送模块发送给管理人员,这样使得管理人员无论在何时何地都可以有准备的来协调车间的生产和维修工作,提高作业效率。目前国内很多的机械生产企业都在采取信息化管理技术,项目推广可为更多的企业提供便利,促进科研项目向实际转化,带动中国机械生产向信息化迈进。

[1]崔洪坤.数控机床DNC通信在车间级网络化制造中的应用研究[D].合肥:合肥工业大学,2008.

[2]毛新华.基于DNC的数控机床通信和管理系统的研究与开发[D].保定:华北电力大学,2007.

[3]张海防,邵泽波,刘兴涛,等.面向网络化制造的信息安全体系的研究与应用[J].吉林化工学院学报,2006,23(4): 52-55.

[4]夏绪辉.网络化制造系统的体系结构及实施模式[J].武汉科技大学学报:社会科学版,2005,7(3):17-20.

[5]戴建华.面向网络化制造的ASP服务平台若干关键技术研究[J].计算机集成制造系统,2005,11(1):48-52.

[6]沈斌.面向产品生命周期的网络化制造的研究[J].机械与电子,2006,11(1):48-50.

Research and application of CNC networking

SHENG Wei-feng1,2

(1.School of Mechanical Engineering,Jiangnan University,Wuxi 214122,China;

2.Jiangsu Key Laboratory of Advanced Food Manufacturing Equipment and Technology,Wuxi 214122,China)

According to the requirements of network manufacturing,a neworking scheme of CNC machines based on enterprise LAN was presented.This scheme uses TCP/IP protocol Ethernet system structure.Through the serial port servers and RS232 serial ports,communication and monitoring were be established,then managers and producers can exchang information timely.The transmission of NC program,remote monitoring of machines,queries of machine information are granted.Where or when,managers can be prepared to coordinate the production and repair work,then efficiency is improved.The application indicates that this system can meet the requests of workshop information management,which can work stably,and meet the actual needs of production.

CNC;RS232 serial;serial port server;LAN

TN91

A

1674-6236(2016)04-0108-03

2015-03-12 稿件编号:201503170

盛卫锋(1977—),男,江苏张家港人,硕士,讲师。研究方向:机电一体化。