特高压断路器传动机构动态特性分析

孟凡刚,巫世晶,张增磊,张凡,赵文强

(1. 武汉大学 动力与机械学院,湖北 武汉,430072 2. 平高集团,河南 平顶山,467000)

特高压断路器传动机构动态特性分析

孟凡刚1,巫世晶1,张增磊1,张凡1,赵文强2

(1. 武汉大学 动力与机械学院,湖北 武汉,430072 2. 平高集团,河南 平顶山,467000)

引入修正的库仑摩擦法则,建立在冲击载荷作用下含间隙的连杆传动机构有限元模型,仿真计算结果与试验结果吻合良好。该模型可准确模拟传动机构的传动特性,结果表明:传动机构在分闸过程中会发生较大的弹性变形,产生强烈的机械振动。旋转铰间隙对弹性机构动态特性具有显著的影响,间隙越大,接触力越大,振动越剧烈。

传动机构;冲击特性;有限元法;接触碰撞

特高压断路器是高压输电系统中关键控制设备。与中高压断路器相比,其开断电流更大、分合闸响应更快、分合闸过程的非线性动力学特性极为复杂。已有研究表明:出现的特高压断路器故障中,机械故障的比例远高于电气故障[1],主要是由传动机构传动不稳定造成的。国内外很多学者对断路器进行了大量的研究[2-7],主要集中在断路器开断电流、电弧特性及液压系统、弹簧系统的仿真研究,但较少关注特高压断路器及其传动机构动态特性研究。本文作者以 1 100 kV特高压断路器为研究对象,该型断路器在液压机构和灭弧室之间存在一个多连杆组合的传动机构,其传动过程复杂,具有高速、重载、多间隙等特点,其传动性能的优劣直接决定着特高压断路器运行时的稳定性和可靠性。在研究高速冲击碰撞有限元理论建模方法的基础上,通过 Abaqus建立含间隙的特高压断路器连杆传动机构有限元模型,基于动态显示积分,并用修正的库仑摩擦模型,通过罚函数界面约束对销轴与轴套的接触问题数值求解,提高了有限元求解的稳定性,仿真计算结果与物理试验数据基本一致,验证了有限元模型的可行性及准确性,并分析了构件弹性和间隙对连杆传动机构特性影响。

1 特高压断路器连杆传动机构组成

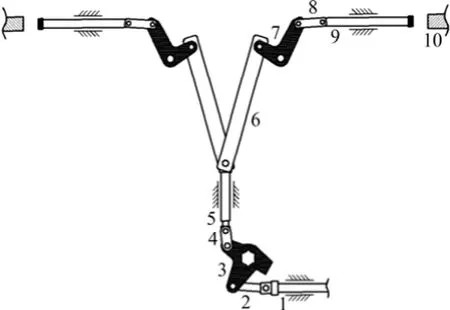

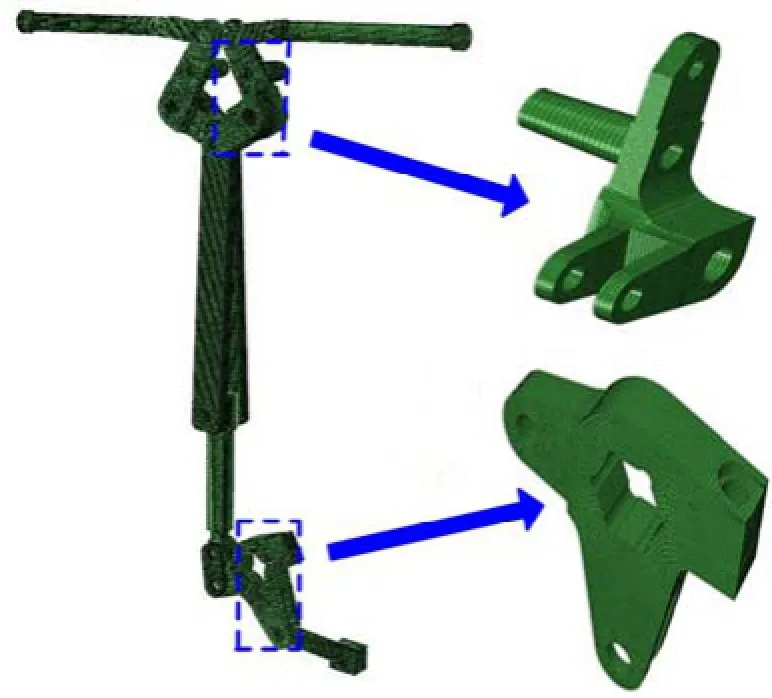

传动机构是特高压断路器最为重要的组成部分之一,运动时间极短,瞬时速度极快,具体结构如图1所示。

图1 特高压断路器传动机构示意图Fig.1 Connecting rod drive mechanism of ultra-high voltage circuit breaker

特高压断路器连杆传动机构连杆接头1直接与液压操动机构的液压缸直接相连,作为冲击载荷的输入点,通过中间连杆构件传动实现动触头9与静触头10的分合。传动机构各构件通过销轴与轴套铰接,在工程实际中,由于安装、制造误差及工作过程中摩擦磨损[8-10],旋转铰间隙是不可避免的,并且机构中存在很多细长杆件,在冲击载荷作用下,会产生较大的弹性变形,因此铰接处的间隙与构件的弹性变形会较大影响传动机构的运动精度与平稳性。

2 有限元接触建模方法

2.1 显示有限元法

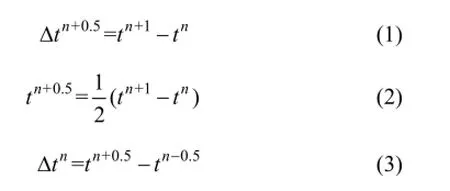

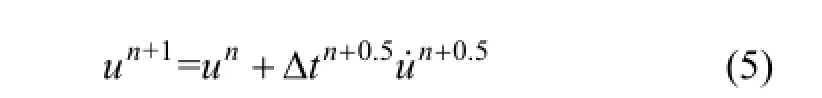

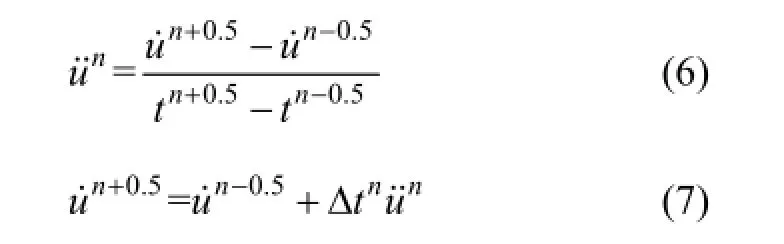

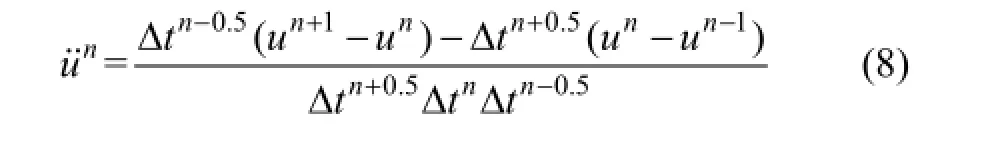

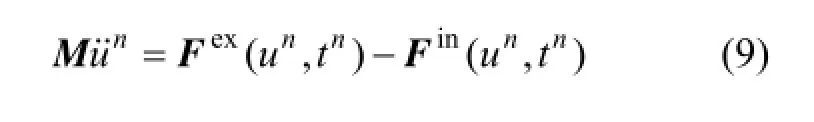

特高压断路器在分、合闸过程中,铰接处销轴与轴套在极短的时间内(通常几十毫秒)发生剧烈的动态载荷碰撞,产生复杂的非线性响应动态过程。销轴与轴套之间的碰撞属于含有未知边界条件的偏微分方程求解问题,对于此类高速动力学、复杂的接触等问题应用最广泛的是动力学显式有限元方法,显式积分十分强健,比隐式算法会节省大量的计算成本,在模拟接触和其他一些复杂的不连续的情况,能够实现节点逐步地求解而不需要方程迭代和收敛,它将连续的求解区域按照一定的方式进行离散,离散的各个部件通过节点联结,可用于连杆传动机构多间隙碰撞接触建模,能够得到各个构件的变形及动态响应。对传动机构进行有限单元划分,将碰撞过程的时间域[0,T]进行划分时间步Δtn(n=1, 2,…, nT),nT为时间步的个数,tn和un分别表示第n时间步的时间和位移。定义时间增量:

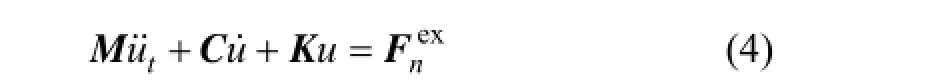

假设当前的时步为第n步,则可建立如下的动力学方程:

式中:M为结构的质量矩阵;C为结构的阻尼矩阵;K为结构的刚度矩阵;Fex为外作用力矢量;u,u˙和u˙˙分别为时步n时的加速度、速度和位移。

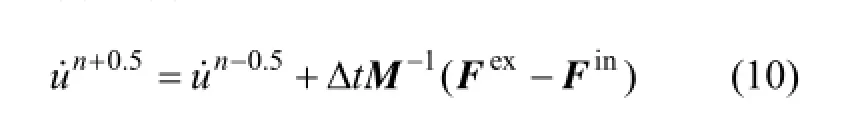

u˙采用速度中心差分法可得

加速度的积分公式为:

联立式(5)~(7)可得

碰撞过程的时间积分式为

式中:Fin为内作用力矢量。

联立式(8)和(9)可得

碰撞过程的边界条件为

根据已知条件 un,依次计算应变-位移方程、本构方程、节点力方程,采用集中质量方法可以将M对角化,这样方程(1)变成了互不相关的方程,免去了求解的联立方程的繁杂过程,使计算简单,确定节点力方程(10),可以得到 un+0.5,然后计算位移 un+1。依此类推,可以求得整个碰撞过程中的应力、应变和位移。

2.2 接触算法

基于有限元方法求解接触问题主要有拉格朗日乘子法和罚函数法,连杆传动机构在工作运动过程中时间短,速度高,铰接处销轴与轴套受冲击载荷高速碰撞,其接触是极复杂的非线性问题。在高速碰撞中,拉格朗日乘子法常常造成不稳定的结果[11]。罚函数是一种施加接触约束数值的方法,在不增加系统自由度的情况下增加了系统矩阵带宽,使数值求解更加方便,但罚函数因子选取不当会使数值模拟的稳定性下降,通过文献[12]选取适当的罚函数因子。

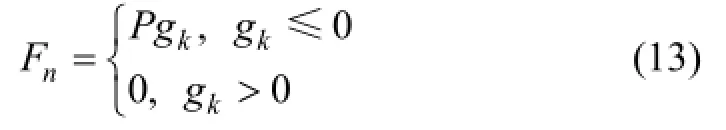

碰撞接触面的法向力表达式为

式中:P为罚函数因子;gk为碰撞接触过程中从面第K个节点与主面的间隙值。

式中:rmax为两碰撞构件的最大半径值;Emin为碰撞接触面2种材料弹性模量的最小值;f为修正系数。

2.3 修正库仑摩擦模型

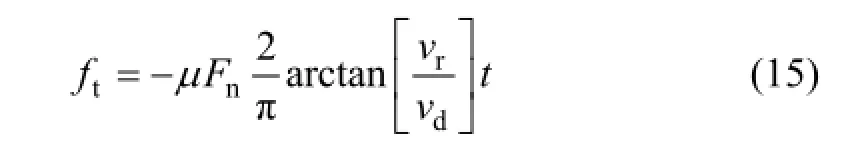

有限元仿真通常采用经典的库仑摩擦模型进行来计算接触面之间的摩擦力,但是经典的库仑摩擦模型的纯黏附状态的假设与实际不大相符,并且没有考虑铰接处轴套与销轴之间的相对滑动速度,为提高有限元计算的稳定性,采用修正库仑摩擦模型,即式中:ƒt为切向摩擦力;Fn为法向接触力;vr为销轴与轴套接触点的相对滑动速度;vd为销轴与轴套接触点的临界相对速度;μ为摩擦因数(常数)。Abaqus/ Explicit中默认的是经典的库仑摩擦模型,因此本文通过用户子程序接口(User Subroutine VFRIC)定义修正的库仑摩擦模型。用Visual Fortran语言编写所需的程序实现与Abaqus/Explicit的数据交换。

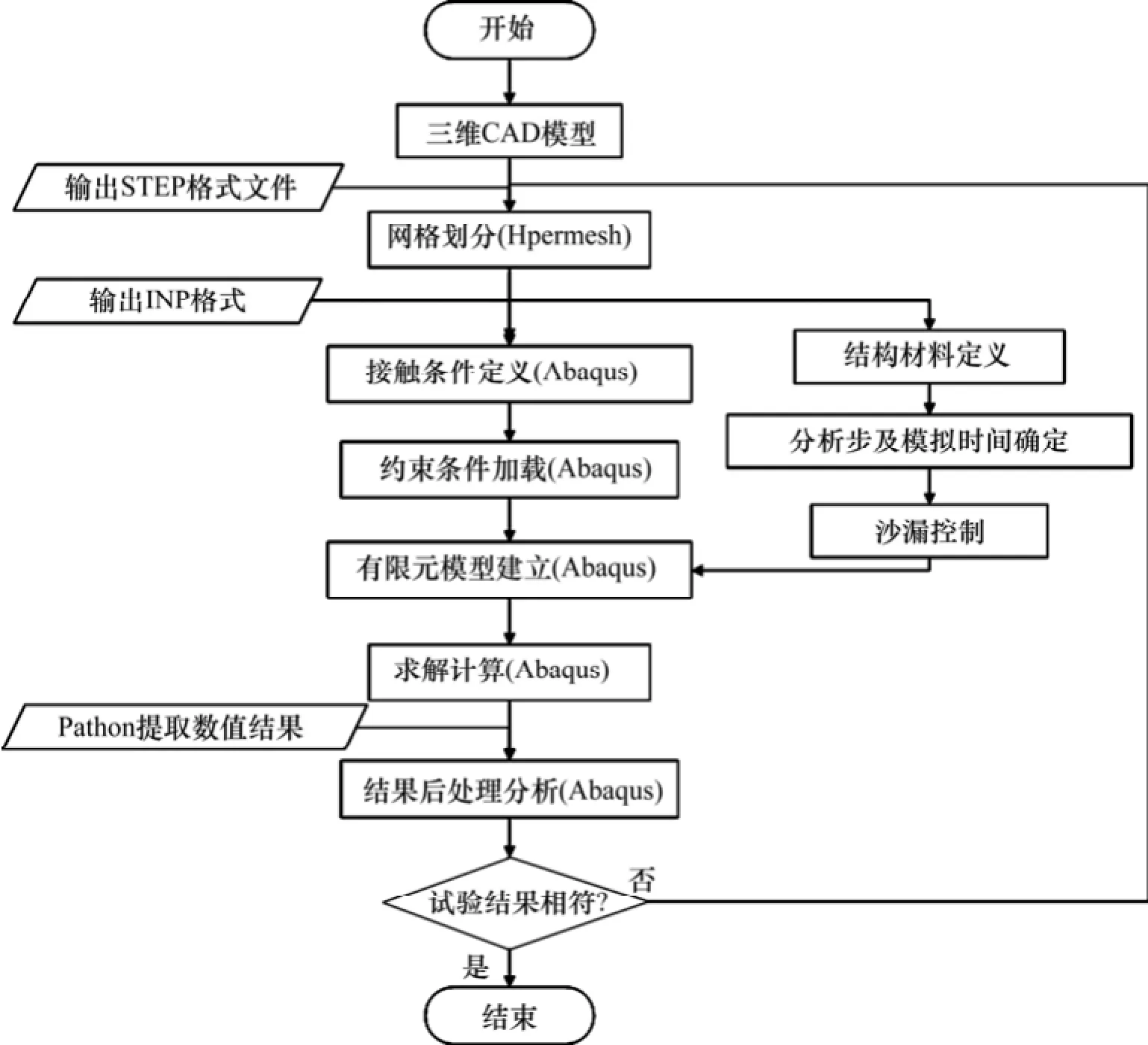

3 传动机构有限元建模

建立有限元仿真模型是仿真分析的前提。本文首先利用CAD三维软件Solidworks对特高压断路器连杆机构建立精确的实体模型,然后导入Hypermesh软件进行单元网格划分,将划分好的网格模型导出 inp格式,导入 Abaqus软件进行材料及边界条件、载荷设置。考虑铰接处的接触碰撞,调用动态显式求解器Abaqus/Explicit模块,采用修正的库仑摩擦模型,并用罚函数方法进行接触的界面约束,计算完成后在Visualization模块查看结果,由于传动机构工况复杂,最后通过Python语言代码提取计算结果。具体有限元流程如图2所示。

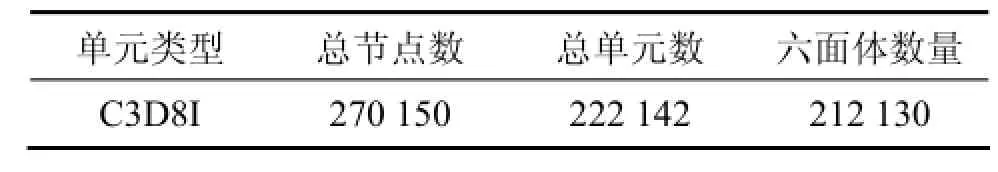

3.1 网格划分

将连杆传动机构的三维实体装配模型导入Hypermesh进行网格划分。在有限元建模中,机构结构复杂,存在多处的曲面和倒角,单元网格划分占整个有限元分析一半以上的工作量。单元划分的数量与尺寸决定了计算的时间与结果的准确度,对构件进行网格划分时,尽可能采用六面体单元对构件进行网格划分,单元尺寸控制在2~4 mm;单元网格划分如图3所示。针对有限元冲击接触问题,选用C3D8I单元,即八节点六面体线形非协调模式单元,其克服了剪切自锁问题,可得到精确的位移和应力结果,且计算成本较低。传动机构有限元网格参数表1所示,网格单元总数2 710 150,其中六面体单元占总数的95%。

3.2 材料参数设置及约束条件

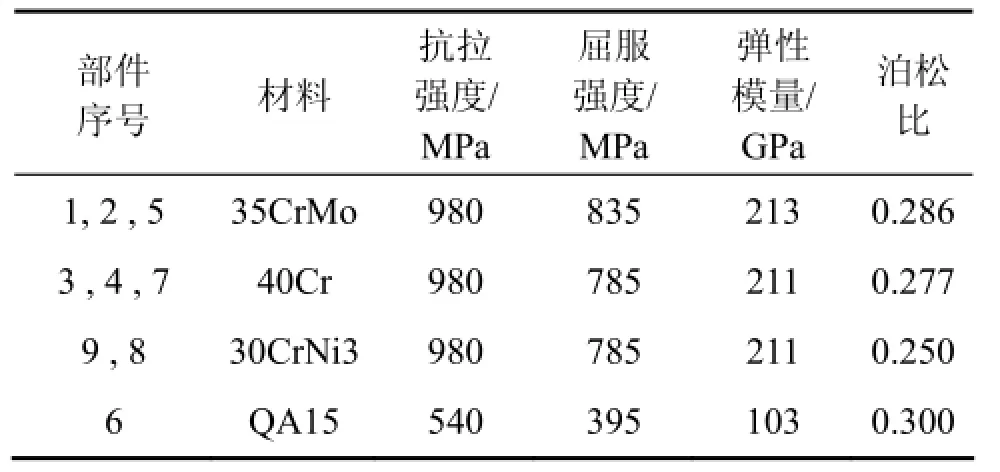

特高压断路器连杆传动机构各构件的材料参数如表2所示。

根据实际的工况对传动机构进行载荷加载及边界条件设置:传动机构的接头作为冲击载荷的输入,将两边的动触头耦合并加载负载力,铰接处轴套与连接构件采用过盈配合,轴套与销轴为间隙配合,构件与轴套、轴套与销轴建立接触。根据公差等级IT11,通过轴的半径30~50 mm,取间隙为0.016 mm。有限元模型建立 3个分析步:第 1步模拟合闸过程(时间为88 ms);为避免惯性影响分闸过程第2步限制机构所有的自由度为0(时间为1 ms);第3步模拟分闸过程(时间40 ms)。

图2 有限元流程Fig.2 Finite element process

图3 网格划分单元示意图Fig.3 Sketch map of cell mesh

表1 特高压断路器连杆传动机构网格参数Table 1 Grid parameters of connecting rod drive mechanism of ultra-high voltage circuit breaker

表2 连杆传动机构材料参数Table 2 Material parameters of components of connecting rod drive mechanism

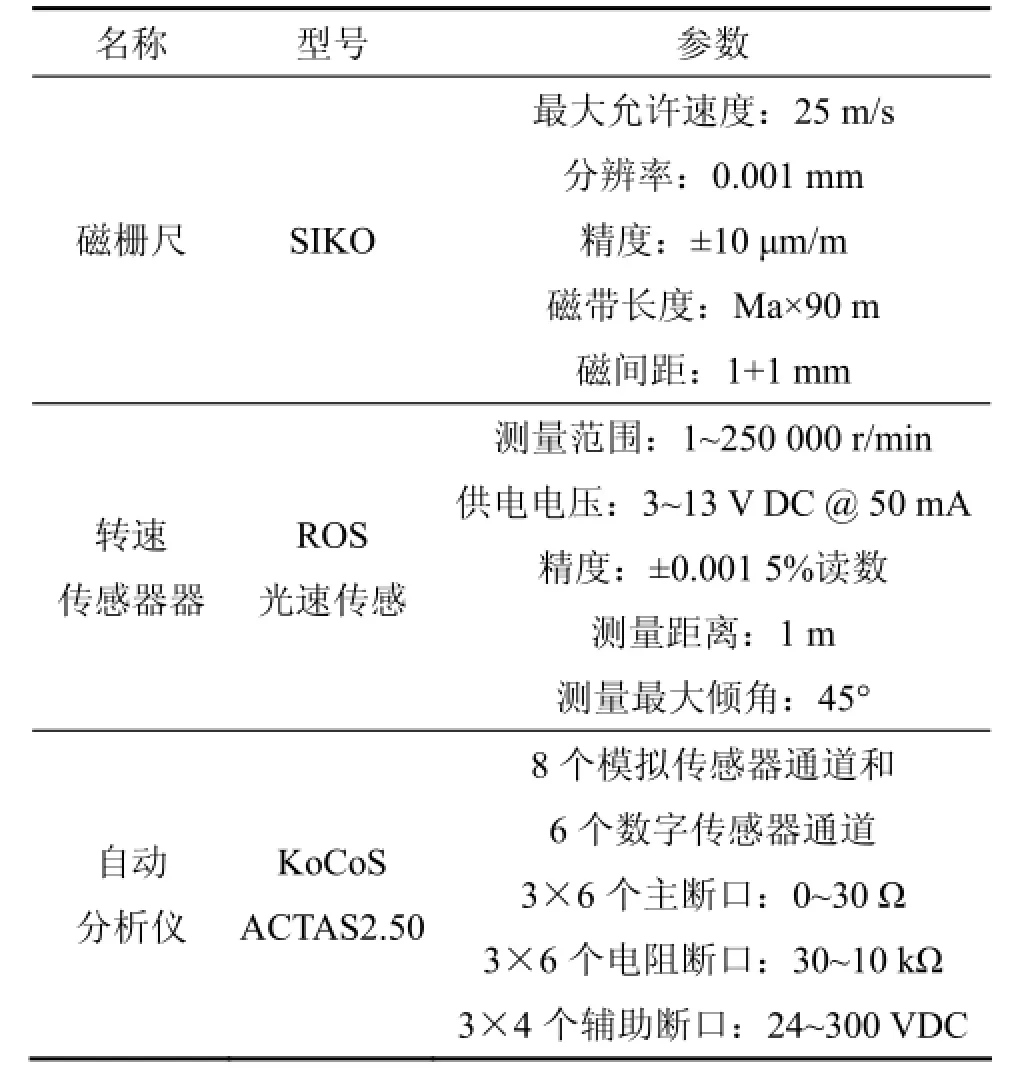

3 试验测试

本试验主要测量特高压断路器连杆传动机构的输出端动触头位移参数,通过位移传感器完成数模信号的转换,再由A/D变为数字信号,最后完成信号的采集与分析。仪器参数如表3所示,表中磁栅式位移传感器可减小机械振动对测试的干扰,ROS光速传感器可避免测试系统产生额外的负载,ACTAS分析仪实现对测试数据处理分析。本试验系统能准确快速地实现对动触头在分合闸过程中的位移特性测量。

表3 主要仪器参数Table 3 Parameters of equipment

4 仿真计算及其结果分析

4.1 能量平衡验证

显示时间积分计算非常强健,很少会因为数值运算求解失败而终止,但缺少时间稳定性。针对非线性的冲击接触问题,不稳定性不易识别,但是可通过能量平衡来有效地识别[13]。

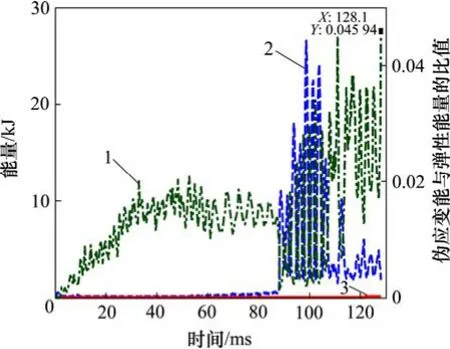

针对本文研究对象,构件材料是完全弹性的,因此,比较伪应变能与弹性应变能是验证模型能量平衡的最有效途径。图4所示为有限元仿真过程中传动机构伪应变能与弹性应变能的变化情况。伪应变能与弹性应变能的比值在整个过程中最高峰值为4.6%,小于5%,即沙漏现象没有恶化,从能量方面可验证本文模型是可靠的。

4.2 传动机构运动响应情况

图4 传动机构能量曲线Fig.4 Energy curve of drive mechanism

图5 动触头位移仿真结果Fig.5 Simulation result of displacement of moving contact

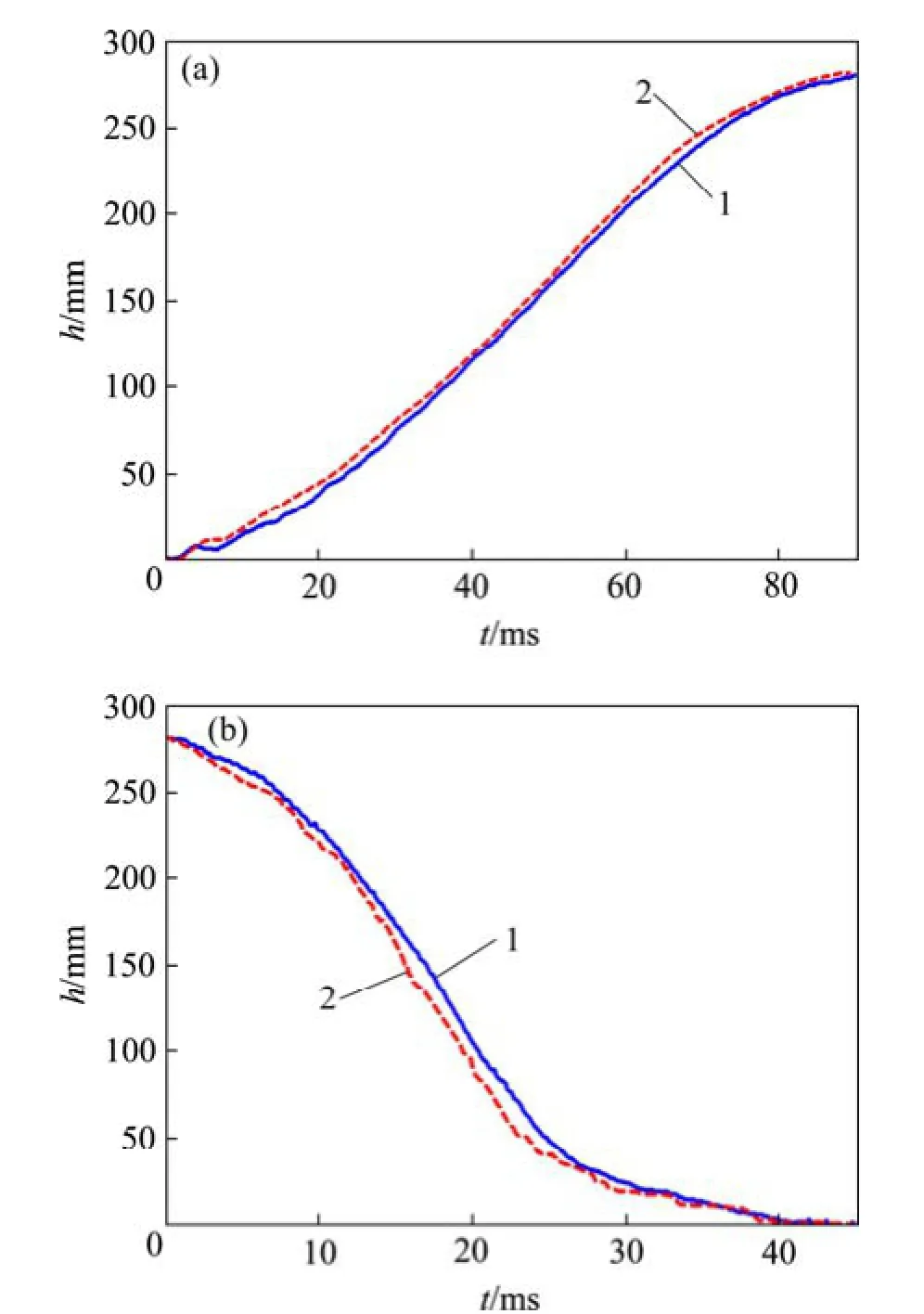

通过有限元仿真得到传动机构动触头分、合位移曲线如图5所示,合闸时间为 88 ms,分闸时间为40 ms,所得的仿真结果与上述试验测量结果高度吻合,其中位移最大偏离误差在 5%以内,验证了有限元模型的准确性。

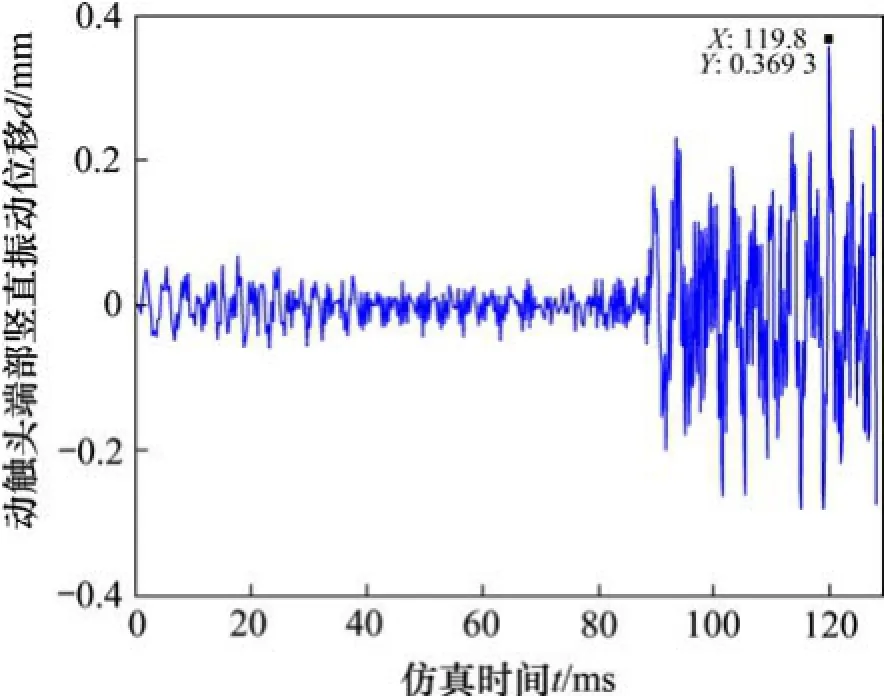

图6所示为整个有限元仿真过程(129 ms)中的动触头端部节点竖直振动位移曲线。该曲线呈现高频振荡性,这是因为传动机构分、合闸受到冲击载荷作用,时间极短,瞬时速率极高,必然会导致构件发生冲击弹性变形,并且各个构件的铰接处销轴与轴套之间存在间隙,传动过程中会产生强烈的接触冲击碰撞,必然会造成输出端动触头产生较大的振动,影响连杆传动机构的行程要求,导致运动精度、稳定性下降。图中分闸过程的振动幅值远大于合闸过程的振动幅值,即在分闸过程(89 ms以后)中传动机构输出端动触头杆产生更加剧烈的振动,最大的峰值0.369 mm,这是由于分闸过程(40 ms)相对合闸时间(88 ms)更短,瞬时速率更高,因此动触头杆会产生更大的冲击、发生更大的弹性变形。

4.3 Python语言应用

图6 动触头端部竖直振动位移曲线Fig.6 Vertical displacement curve of moving contact

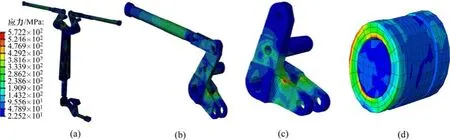

特高压断路器连杆传动机构有限元分析作业完成后,在Abaqus/Visualization后处理模块中只能够显示某一帧的应力结果。传动机构在运动过程中受到冲击载荷作用,运行时间极短(合闸时间88 ms,分闸时间40 ms),工况复杂,很难判断哪一帧为整个分、合闸过程中的最大应力。为得到整个有限元分析过程中的应力最大值及位置,可通过Python程序代码,对当前数据库进行搜索,直接提取ODB文件[14]的数据结果。传动机构仿真过程中出现应力最大值的有限元云图如图7所示,应力最大值出现在分闸过程第89 439帧(110 ms)、主拐臂与连板连接的铰接处的销轴上,为572.6 MPa,这是因为在分闸过程中销轴与轴套发生高速碰撞所致。根据第四强度理论[15-16],图中销轴处的最大应力小于材料的容许应力,机构不会造成强度破坏。

4.4 旋转铰间隙对机构的影响

铰接处销与轴套存在间隙,受冲击载荷作用,产生较大的接触碰撞力如图8(a)所示,碰撞力呈现高频振荡的特点。相对于合闸过程,分闸过程的时间更短,瞬时速率更快,冲击更强,因此,图中分闸过程的接触力明显大于合闸过程的接触力。在实际工况中,运动副间隙的存在会产生磨损,尤其在高速运动机构中,冲击碰撞力会加剧铰接处的磨损,图8(b)和(c)所示为传动机构铰接处销轴与轴套之间的磨损,对于高速运动的特高压断路器传动机构,磨损的存在会使机构产生强烈的振动和严重的噪音,导致机构运动精度、稳定性降低及故障隐患。

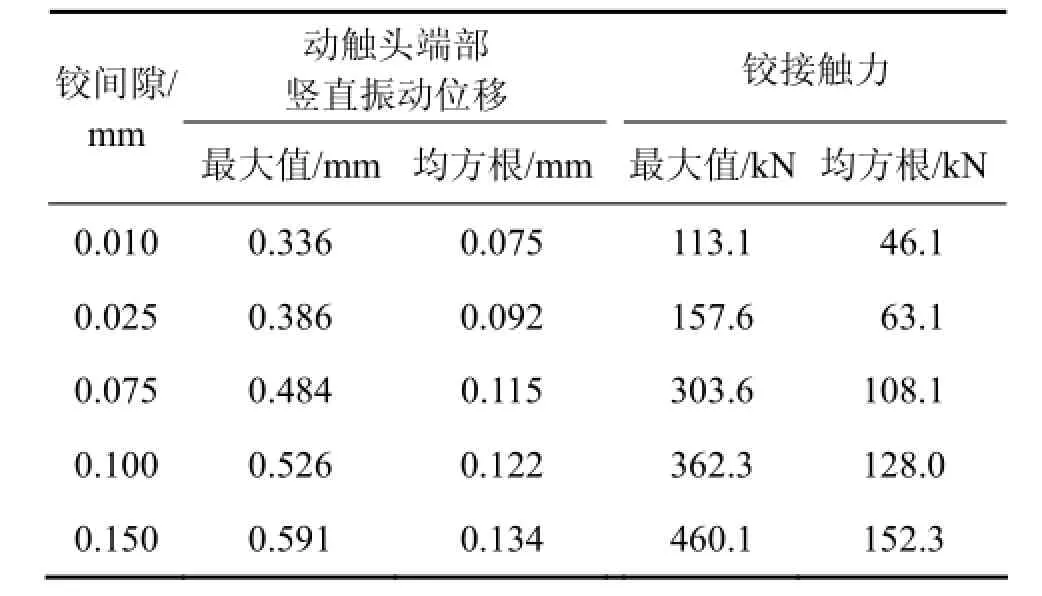

以分闸过程为例,对主拐臂与连板连接的铰接处进行多工况间隙有限元仿真,可得不同间隙的工况下动触头端部竖直振动位移与碰撞接触力如表4所示。由表4可知:间隙越大,冲击越严重,碰撞接触力峰值及均方根(有效值)越大,动触头端部竖直方向振动位移幅值越大,机构振动越剧烈。

图7 传动机构有限元应力云图Fig.7 Cloud diagram of Von Mises stress of transmission mechanism

图8 铰接处数据结果Fig.8 Data results in hinge

表4 不同间隙的仿真参数Table 4 Results of different clearance in hinge

在实际工况中,由于制造和装配过程中不可避免会使铰接处存在间隙,间隙产生的冲击碰撞力会加剧磨损,且碰撞磨损会导致间隙逐渐增大,引起碰撞力过大,从而造成机构零部件锻炼失效;而动触头端部剧烈振动会影响传动机构的运动精度,造成机构动、静触头分合不稳定,产生过大电弧,烧毁断路器,发生严重电网事故。因此在实际生产过程中,应提高各构件的制造、装配精度,适当减小间隙,从而提高传动机构的运动精度、可靠性。

5 结论

1) 在特高压断路器连杆传动机构复杂工况中,基于Python语言的Abaqus后处理技术可高效、准确地提取最大应力。

2) 传动机构动触头杆端部竖直振动的时间-位移曲线具有高频波动性,是由于构件的弹性变形和构件铰接处的间隙产生的影响。

3) 分闸过程中机构振动更加强烈,铰接处销轴与轴套的接触力远大于合闸过程的接触力,主要是由于分闸过程的时间更短,速度更快,产生更大的冲击,构件产生更大的弹性变形,铰接处产生更大的碰撞力。

4) 高速机构中,铰接处的间隙越大,碰撞越剧烈,产生的碰撞力越大,振动也越强烈。在工程实际中,应提高制造、装配精度来提高机构的运动精度、可靠性。

[1] 徐国政, 张节容. 高压断路器原理和应用[M]. 北京: 清华大学出版社, 2008: 4-5. XU Guozheng, ZHANG Jierong. Principle and application of high voltage circuit breaker[M]. Beijing: Tsinghua University Press, 2008: 4-5.

[2] 刘伟, 徐兵. 高压断路器液压操动机构特性分析[J]. 机械工程学报, 2010, 46(10): 148-155. LIU Wei, XU Bing. Characteristic analysis of high voltage circuit breaker with hydraulic operating mechanism[J]. Journal of Mechanical Engineering, 2010, 46(10): 148-155.

[3] YOO W S, KIM S O, SOHN J H. Dynamic analysis and design of a high voltage circuit breaker with spring operating mechanism[J]. Journal of Mechanical Science and Technology,2007, 21(12): 2101-2107.

[4] 吕陶梅, 陶江平. 矿用真空断路器弹簧机构计算及改进[J].煤矿机械, 2014, 35(9): 34-36. LÜ Taomei, TAO Jiangping. Calculation and improvement of spring operating mine-used device for vacuum circuit breaker[J]. Coal Mine Machinery, 2014, 35(9): 34-36.

[5] 李英成, 柴龙庆. 10 kV断路器防跳回路异常问分析及处理[J].机电工程, 2014, 31(7): 942-945. LI Yingcheng, CHAI Longqing. Analysis and solution of the anti-tripping circuit on 10 kV circuit breakers[J]. Journal of Mechanical & Electrical Engineering, 2014, 31(7): 942-945.

[6] 陈刚, 孙波. 真空断路器弹簧操动机构中连杆机构的容差优化[J]. 高压电器, 2007, 43(4): 241-243.CHEN Gang, SUN Bo. Tolerances optimization for linking member of spring mechanism vacuum circuit breaker[J]. High Voltage Apparatus, 2007, 43(4): 241-243.

[7] 刘国军, 陈佳成. 断路器连杆机构的优化设计[J]. 低压电器,2012(8): 6-8. LIU Guojun, CHEN Jiacheng. Optimization design of linkage in circuit breaker[J]. Low-voltage Apparatus, 2012(8): 6-8.

[8] FLORES P. A parametric study on the dynamic response of planar multibody systems with multiple clearance joints[J]. Nonlinear Dyn, 2010, 61(4): 633-653

[9] ERKAYA S, UZMAY I. A neural-genetic(NN-GA) approach for optimizing mechanisms having joints with clearance[J]. Multibody Syst Dyn, 2008, 20(1): 69-83.

[10] TIAN Qiang, ZHANG Yunqing, CHEN Liping. Dynamics of spatial flexible multibody systems with clearance and lubricated spherical joints[J]. Comput Struct, 2009, 87: 913-929.

[11] LIU Caishan, ZHANG Ke. The FEM analysis and approximate model for cylindrical joints with clearances[J]. Mechanism and Machine Theory, 2007, 42(2): 183-197.

[12] SEIERIED R, HU B, EBERHARD P. Numerical and experimental investigation of radial impacts on a half-circular plate[J]. Multibody System Dynamic, 2003, 9(3): 265-281.

[13] 庄茁, 由小川, 廖剑晖. 基于 ABAQUS的有限元分析和应用[M]. 北京: 清华大学出版社, 2009: 102-104. ZHUANG Zhuo, YOU Xiaochuan, LIAO Jianhui, Finite element analysis and application based on ABAQUS[M]. Beijing:Tsinghua University Press, 2009: 102-104.

[14] 曹金凤, 王旭春, 孔亮. Python语言在ABAQUS中的应用[M].北京: 机械工业版社, 2007: 244-245. CAO Jinfeng, WANG Xuchun, KONG liang, Python program application in ABAQUS[M]. Beijing: China Machine Press,2007: 244-245.

[15] 周旭, 何清华. 液压静力压桩机夹桩机构的有限元分析[J].中南大学学报(自然科学版), 2009, 40(1): 160-163. ZHOU Xu, HE Qinghua. Pile clamping mechanism of hydraulic static pile driver based on ANSYS[J]. Journal of Central South University (Science and Technology), 2009, 40(1): 160-163.

[16] 唐华平, 来佳峰. 大型自卸车翻车保护结构有限元分析[J].中南大学学报(自然科学版), 2013, 44(12): 4848-4854. TANG Huaping, LAI Jiafeng. Finite element analysis on roll-over protective structure of large dump truck[J]. Journal of Central South University (Science and Technology), 2013,44(12): 4848-4854.

(编辑 陈爱华)

Dynamic characteristic analysis of transmission mechanism of ultra-high voltage circuit breaker

MENG Fangang1, WU Shijing1, ZHANG Zenglei1, ZHANG Fan1, ZHAO Wenqiang2

(1. School of Power and Mechanical Engineering, Wuhan University, Wuhan 430072, China;2. Pinggao Group, Pingdingshan 467000, China)

The finite element model of the transmission mechanism with clearance considering the contact and collision under the impact loads was established by using the Coulomb’s friction, and simulation results are in good agreement with experiment results, which can accurately simulate the dynamic characteristics of the transmission mechanism. The result indicates that large elastic deformation and intense vibration under the impact loads at hinges take place. The clearance between journal and bearing has an impact on the dynamic characteristics of the elastic transmission mechanism, it is indicated that the higher size of clearance, the higher contact force and more strong vibration.

transmission mechanism; impact feature; finite element analysis; contact and collision

TH113;TH112

A

1672-7207(2016)05-1519-08

10.11817/j.issn.1672-7207.2016.05.010

2015-08-24;

2015-10-29

国家自然科学基金资助项目(51375350);湖北省科技厅重点项目(2011132094);国家电网公司科技项目(208239881)(Project(51375350) supported by the National Natural Science Foundation of China; Project(2011132094) supported by Technology Hall of Hubei;Project(208239881) supported by State Grid Corporation)

巫世晶,教授,博士生导师,从事机械系统动力学和弹性接触力学问题研究;E-mail: wsj@whu.edu.cn