卫生陶瓷行业节水潜力及生产废水零排放分析

徐 晋 高济平上海市奉贤区水资源管理所龚成晨上海纺织节能环保中心

卫生陶瓷行业节水潜力及生产废水零排放分析

徐 晋 高济平

上海市奉贤区水资源管理所

龚成晨

上海纺织节能环保中心

陶瓷工业作为我国传统产业,高能耗、高水耗、高污染是阻碍其发展的主要因素。通过对卫生陶瓷行业生产工艺及用水工序分析,了解企业用水结构及生产废水特征,从节能减排的角度探讨企业生产废水零排放技术和生活用水节水措施;研究可为卫生陶瓷行业提高水资源利用效率、实现清洁生产提供参考与借鉴。

卫生陶瓷;节水潜力;生产废水;零排放

陶瓷行业是我国的传统产业,随着生产技术的不断提升以及建筑行业的日益发展,我国已成为世界最大的卫生及建筑陶瓷生产国、消费国和出口国。卫生陶瓷行业是典型的高能耗、高水耗、高污染产业[1],其部分生产工序需要大量消耗自来水,随之也产生大量工业废水,通常中小型规模企业的废水排放量可达到500~1 000 t/d[2]。卫生陶瓷企业生产废水属于高浊度、高泥沙量的工业废水,若不经妥善处理直接外排,会造成车间排水口、室外污水管道甚至市政污水管网的泥沙淤积,大大增加了市政管网清淤、疏通的维护成本,同时也对周边水体和地下水体造成一定污染[3]。

2013年11月,工信部发布《建筑卫生陶瓷行业准入标准》,明确要求陶瓷企业“采用清洁生产技术,固体废弃物资源化再利用,建筑陶瓷工艺废水全部回用,卫生陶瓷工艺废水回用率不低于90%,污废水应处理达标后方可排放”。因此,实现清洁生产、节水降耗是目前陶瓷企业迫切需要解决的任务。

在水资源日益匮乏、环保意识不断提高的背景下,卫生陶瓷行业的节水降耗工作已得到极大的重视和发展,诸多废水处理技术、节水措施被发掘并应用于实践。本文针对卫生陶瓷行业的用水特点和生产废水的水质特征,探讨各项节水技术措施以及生产废水零排放技术,为卫生陶瓷企业提高水资源利用效率、实现清洁生产提供参考与借鉴。

1 生产废水来源及特点

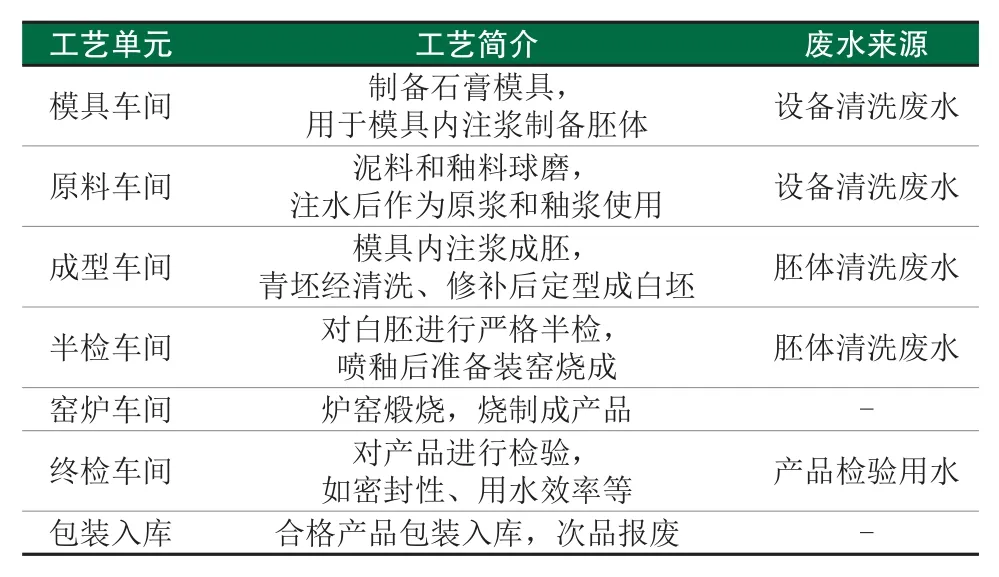

典型卫生陶瓷企业生产工序主要包括模具准备、原料准备、成型、半检和喷釉、装窑烧成、终检入库等;各生产工艺段描述及产生的废水情况如表1所示。

表1 生产工艺及环境问题汇总表

由表1可知,卫生陶瓷企业生产废水主要来源于石膏模具、球磨机、干燥设备、喷釉线等排放的设备清洗废水及最终的产品检验用水等;此外,原料运输过程中的洒落、车间地面的保洁用水也会带入高浓度、高浊度废水[4]。

虽然卫生陶瓷企业的生产工艺有所差异,排放的生产废水组成成分也不尽相同,但这类废水的组成成分和水质特征具有高度的相似性。根据不同生产工序排放的废水水质特征,可将生产废水分为以下两类[5]:

(1)含泥废水:各道清洗工序产生的含大量未溶解且难以自然沉淀悬浮物的废水,约占生产废水量的95%;这些悬浮物主要由原料处理过程中粒径小于2μm的固体颗粒和被冲洗到排水系统的漂尘组成[6];含泥废水具有水量大、悬浮物浓度高等特点,此外废水中可回收大量具有经济价值的原料泥[7]。

(2)含釉废水:主要来源于半检和喷釉车间,该类废水的废水量相对较小,约占生产废水量的5%;主要污染物由悬浮颗粒物和低浓度COD组成。

由此可知,卫生陶瓷企业生产废水组分较单一,最主要污染物是高浓度的悬浮物;而传统处理工艺仅将生产废水经沉淀后达标排放,造成水资源的大量浪费。实践证明若将沉淀后的废水采取进一步过滤、消毒处理,其他污染物浓度也可随之降低至排放标准要求以内,最终实现生产废水重复利用。

2 生产废水“零排放”工艺

传统卫生陶瓷生产企业将水质较好的产品终检废水收集后重复利用,但这部分回用水量较小,废水回用率不到30%。随着《建筑卫生陶瓷行业准入标准》明确提出“卫生陶瓷工艺废水回用率不低于90%,污废水应处理达标后方可排放”的要求,近年来卫生陶瓷行业的中水回用技术得到广泛的发展;越来越大规模的生产废水得到重复利用,带来了良好的经济效益和环境效益。

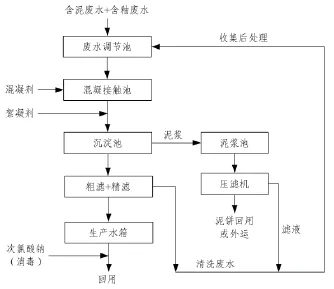

根据卫生陶瓷企业排放的两股废水水质情况而言,含泥废水的悬浮物浓度较高,但容易沉淀分离,而含釉废水中存在一定量有机物,较难处理,传统企业将两股废水经单独处理后纳管排放。但由于两股废水排放量悬殊,实践表明可将两者混合后统一处理[5,8];混合后的生产废水中除了含有大量悬浮物及一定量COD外,其他污染物含量相对较低,污染物组分单一,较容易处理。通常可采用“混凝/絮凝+沉淀+两道过滤”的物化工艺对其实现中水回用,工艺流程如图1所示。

图1 中水回用工艺流程图

由图1可知,中水回用系统主要由废水调节、混凝、沉淀、过滤、消毒等工艺段组成,各工艺段处理情况如下所示:

(1)含泥废水和含釉废水排放至调节池进行混合,通过机械搅拌保证池内水质均匀,减少因废水浓度短时变化而频繁调节药剂投加量;同时调节池具有一定的缓冲能力,可适应不同时间段的废水排放量不均匀性。

(2)向混凝池内投加聚合氯化铝(混凝剂),通过机械搅拌使废水中的固体悬浮物与药剂充分接触、聚集。

(3)向混凝池出口投加絮凝剂,经混絮凝处理后的出水流至沉淀池进行泥水分离,上清液经砂滤池过滤后进入生产水箱,经次氯酸钠消毒后被输送回至车间各用水环节。

(4)沉淀池底部的泥浆被输送至泥浆池,重力浓缩后通过传输泵输送至板框压滤机压滤脱水,脱水后泥饼重复利用或外运处置,压滤机布袋定期清洗。

(5)砂滤池清洗废水、压滤机滤液、压滤机布袋清洗废水流至地坑后,利用泵输送回至调节池重新处理。

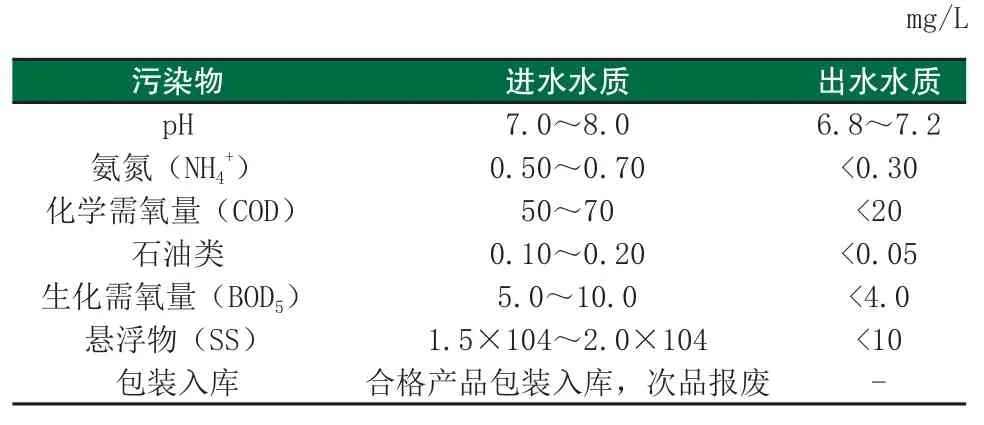

某卫生陶瓷生产企业生产废水经中水处理前后的水质对比情况如表2所示。

表2 中水回用装置进出水水质情况

由表2可见,经处理后的出水中悬浮物含量得到明显下降,基本可控制在10 mg/L以下水平;而COD及其他指标水质良好,满足生产车间工艺用水要求,可被全部回用至生产车间实现重复利用。

综上所述,通过建立中水回用系统,可将两股不同水质的生产废水实现全部收集及利用,而整个生产用水系统中,除了因胚体成型及煅烧过程中部分水资源以水蒸气的形式排入大气而需要补充少量新水外,整个生产过程实现生产废水“零排放”。

3 生活用水节水措施

通过对卫生陶瓷行业生产系统节水分析可知,通过中水回用系统可实现生产废水“零排放”,大大减少新水量的消耗,对卫生陶瓷行业节水减排工作具有重要意义。同时,考虑到陶瓷行业环境扬尘较多、劳动强度大,生活用水占新水总量的比例较大,只有在落实各项生活节水措施的前提下才能有效减少企业新水量的消耗,做到全方位节水。

(1)清洗保洁用水

卫生陶瓷行业的扬尘较多,为保持车间环境卫生,需频繁进行清洗。除了采用中水作为清洗水源外,还应配备节水枪等节水器具,提高用水效率。

(2)车间生活用水

卫生陶瓷行业属于劳动密集型企业,工作人员数量较多,车间生活用水量较大;考虑到冲厕用水对水质的要求较低,建议采用中水或河道水经处理后作为水源;目前该项节水措施已在众多企业中得到实践,具有良好的节水效益。

(3)浴室用水

由于车间环境较差、工作强度大,卫生陶瓷企业通常设置员工浴室,但往往浴室中存在员工清洗衣物等现象,造成水资源的大量浪费。为加强浴室节水,可通过IC卡刷卡计费装置、采用节水型淋浴设备以及降低浴室供水压力等方式实现;目前该项节水措施已高校浴室中普遍运用,能有效提高浴室节水管理水平。

(4)食堂用水

餐饮用水是企业生活用水的重要组成部分;在集中式食堂中,水资源的浪费情况普遍存在,如灶台冷却水直流排放、食物清洗及地面保洁等。通过增设灶台隔热砖的方式能有效减少冷却水的消耗,此外通过清洗水槽逆流漂洗的方式能减少果蔬解冻及清洗过程中的自来水消耗,减少食堂用水。

4 结语

卫生陶瓷行业是高能耗、高污染行业,推行清洁生产、实行污染治理、实现节能降耗势在必行。根据陶瓷企业的用水结构及废水特征,利用“混凝/絮凝+沉淀+两道过滤”工艺能有效去除生产废水中高悬浮物及COD,实现生产废水零排放;此外为企业生活用水环节提供节水建议及措施方案;通过生产及生活两方面的节水分析,为企业提高节水效益,最终实现水资源高效利用提供参考和借鉴。

[1] 俞康泰. 陶瓷工业节能、减排中值得关注的几个课题[J]. 陶瓷科学与技术, 2009, 30(3): 384-387.

[2] 孙永泰. 陶瓷工业废水治理与综合利用[J]. 西南给排水, 2014,36(6): 28-30.

[3] 何翠萍. 陶瓷废水处理工艺分析及出路展望[J]. 资源与环境,2007, (04): 149-150.

[4] 王秀芝, 高秀媛. 混凝沉淀工艺处理陶瓷生产废水[J]. 河北工业科技, 1999,16(2):71~73.

[5] 孙丽娜, 韩树新, 荆建刚, 等. 陶瓷生产废水处理与回用工程[J]. 给水排水, 2015, 41(5): 55-57.

[6] 于军, 高磊, 贺波. 陶瓷工业废水改进型净化回用工程[J]. 给水排水, 2008, 34(11): 66-68.

[7] 付英, 曾令可, 王慧, 等. 陶瓷工艺废水中污泥的提取和处理[J]. 陶瓷学报, 2009, 30(3): 384-387.

[8] 张永利, 李润宣, 方梓恩, 等. PAC混凝沉淀法处理陶瓷废水操作条件的优化[J]. 环境工程学报, 2012, 6(8): 2619-2623.

Analysis on Water Saving and Production Waste Water Zero Emission in Sanitary Ceramics Industry

Xu Jin, Gao Jiping

Shanghai Fengxian District Water Source Management Bureau

Gong Chengchen

Shanghai Textile Energy Conservation and Environment Protection Center

Ceramics industry is chinese traditional industry and it's high energy consumption, high water consumption and high pollution are the main factors which hinder industry development. Through analyzing production process and water utilization procedure in ceramics industry, the author gets to know enterprise water using structure and production waste water features. The article discusses over enterprise production waste water zero emission technologies and domestic water saving measures from the view of energy-saving and emission-reducing. It's study shows some reference to improve water source utilization ratio in ceramics industry and realizes clean production.

Sanitary Ceramics, Water Saving Potential, Production Waste Water, Zero Emission

10.13770/j.cnki.issn2095-705x.2016.07.010