1 780 mm不锈钢热轧连铸坯热送辊道电机功率计算及校核

李 海 波

(中冶东方工程技术有限公司秦皇岛研究设计院,河北 秦皇岛,066004)

1 780 mm不锈钢热轧连铸坯热送辊道电机功率计算及校核

李海波

(中冶东方工程技术有限公司秦皇岛研究设计院,河北 秦皇岛,066004)

对1 780 mm不锈钢热轧连铸坯热送辊道的负载参数进行了详细分析,对辊道电机功率进行了计算、校核。关键词: 热送辊道;电机功率;辊道间距;计算及校核

1 780 mm不锈钢热连轧机生产线设备技术先进、自动化水平高、装备水平可达21世纪初世界先进水平[5],目前全线装备国产化率已达100%。本次研究的印尼瑞浦不锈钢有限公司年产200万t的1 780 mm热轧项目,其中的连铸坯热送辊道部分,是由中冶东方工程技术有限公司秦皇岛研究设计院设计并供货。热送辊道作为热轧车间的重要设备组成之一,负责将连铸车间的热坯运送至热轧车间的上料辊道上,连铸坯热送技术的应用不仅进一步发挥了连铸生产节约金属(减少铸坯氧化量约0.92 kg/m2)的优越性,而且减少了轧钢工序,缩短了生产周期,大幅降低轧钢的能源消耗。据测算,节约能源达到68%以上,伴随世界能源的日渐匮乏,连铸坯热送技术必然成为冶金工业普遍采用的节能生产技术[7]。

1 热送辊道设计特点

热送辊道在运转时最大静力矩是在连铸坯遇到阻碍物而突然停止时出现,一般为连铸坯输送中与前面连铸坯相遇或与辊道边板、挡板相撞时,连铸坯停止运动,而为保证辊道还可以旋转,使辊子与连铸坯之间的滚动摩擦变成了滑动摩擦,此时的静力矩为最大,也称为打滑力矩。所以,电机最大力矩一定要大于打滑力矩,从而防止电机堵转[4],避免电机过热而发生损害。

热送辊道也是起动工作制的辊道,由于连铸坯输送速度由0加速到2 m/s,所以除连铸坯稳定运行时的静力矩外,还要考虑辊子和连铸坯的动力矩。电机最大过载力矩一定要大于连铸坯匀速运行的辊道静力矩与起动时的动力矩之和。

2 辊道电机功率计算

2.1热送辊道的主要技术参数

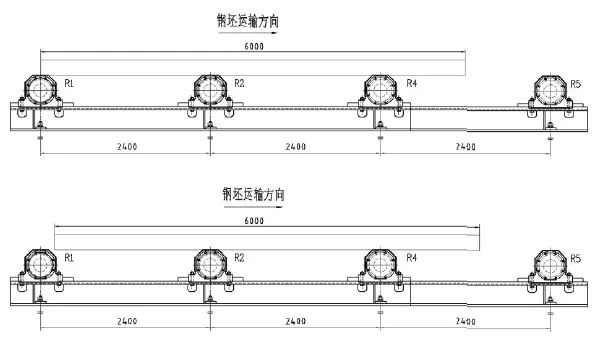

1 780 mm不锈钢热连轧机热送辊道的传动方式为单独传动(图1),由一台减速电机带一组辊道,辊面最大辊径350 mm,辊道之间间距2 400 mm,连铸坯运输速度2 m/s。热送辊道采用卧式安装,铸坯对辊子的冲击力绝大部分由联轴器吸收,辊子只承受较小的冲击力矩[6],在电机功率计算中可以不考虑。

2.2辊道负荷参数计算

运输连铸坯规格:厚度180,200,220 mm;宽度800~1 550 mm;长度6 000~12 000 mm;最大坯质量:25 000 kg;标准连铸坯200×1 250×11 000 mm(常用)。输送辊道辊间距2 400 mm。

辊距取决于轧件的长度与厚度,运输短轧件时,辊距不能大于最短轧件长度的一半,以便轧件可以同时放在两个辊子上[8]。连铸坯最短规格6 000 mm, 输送辊道辊间距取2 400 mm, 比较以往1 780 mm不锈钢热轧线辊道设计常采用的1 200 mm辊间距取值加大1倍,但仍可以满足运输最短规格连铸坯。

本次热送辊道设计的辊间距取值比较以往1 780 mm不锈钢热轧线辊道的间距取值要大1倍,增大了单个辊道的受力,增加了单个电机的传动负荷。但辊道间距加大1倍,使得辊道数量较以往的设计减少了一半。

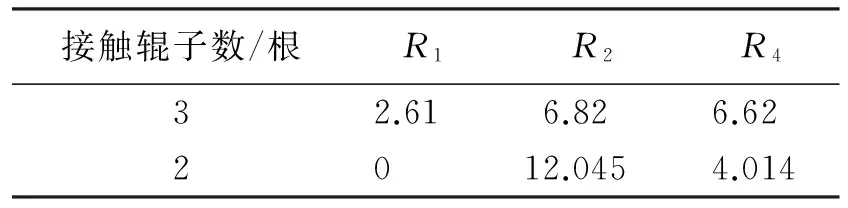

综合连铸坯规格和辊距的情况,由于最大坯质量25 000 kg的限制,连铸坯厚度最大220 mm,宽度最宽1 550 mm,长度6 000 mm的连铸坯为辊道最恶劣负载计算条件。图2为辊间距2 400 mm,连铸坯运行时,连铸坯与辊道的接触情况。

图1 1 780 mm不锈钢热轧加热炉前连铸坯热送辊道辊子及传动机构外形

图2 钢坯在热送辊道上的运输状况

表1 热送辊道每根辊子的支反力 t

6 m长的连铸坯(6 m×1.55 m×0.22 m,质量16.061 t)在理想状态下可与3根辊子接触(图2a);而当连铸坯运送到图2b时,6 000 mm长的连铸坯只有2根辊子接触。2种状态下每根辊子的支反力R有很大差别(表1)。

热送辊道最大负荷出现在R2,12.045 t,取该值为连铸坯对单个辊道重力最大负荷值计算辊道传动力矩。

2.3辊道电机功率计算

首先计算连铸坯在辊道上稳定运行时的静力矩Mj[1]:

(1)

Mj——辊道稳定运行时的静力矩,单位N·m。

Q——在该组辊道上作用的连铸坯质量,120 450 N。

G1——一个辊子的质量,803 kg。

μ——滚子轴承的摩擦系数,对于滚动轴承,μ=0.005。

d——辊子轴承内径,180 mm。

C——由一台电机所驱动的辊子数目,单独传动取1。

f——连铸坯的辊子上的滚动摩擦系数,对于热钢锭0.002 m。

Mj=299.007 N·m

由于连铸坯由0加速到2 m/s,所以除连铸坯稳定运行时的静力矩外,还要考虑辊子和连铸坯的动力矩Md[1]。

(2)

Md——辊道稳定运行时的动力矩,单位N·m。

D——辊子直径,350 mm。

μ1——辊子在连铸坯打滑时的摩擦系数,对于热连铸坯为0.3。

C——由一台电机所驱动的辊子数目,单独传动取1。

Md=6 534 N·m

所以辊道在启动时所需的力矩为:

M=Mj+Md

(3)

M=6 883 N·m

当连铸坯在辊道遇到阻止物时而停止时,驱动辊道的静力矩达到最大值。例如,连铸坯在移动时碰撞到了辊道侧面导板,或受到前面连铸坯或挡板的阻碍,连铸坯停止移动,而辊子还在继续转动,辊子与连铸坯间产生了打滑现象。此时,辊子与连铸坯间的滚动摩擦变成了滑动摩擦,其静力矩为最大。此最大静力矩Mmax也称为打滑力矩Mdh。

(4)

μ——辊子在连铸坯打滑时的摩擦系数,对于热连铸坯为0.3。

D——辊子直径,350 mm。

Mdh=6 382 N·m

M>Mdh

在辊道启动时,为了保证连铸坯能在辊道上移动,所选择的电动机启动转矩M应满足以下条件:

(5)

Mmax——电机最大转矩。

i——减速比。

η——传动效率对单独传动辊道0.96~0.98,在此取0.96。

Mmax=K·Me

Me——电机的额定转矩,单位N·m。

K——电机最大过载倍数,不变频小于2.5。

电机初选YGP250M2-4, 37 kW,转速1 480 r/min,辊道转速n=109.19 r/min,i=13.554,Me=240 N·m。

(6)

K=2.03<2.5。

初选电机型号满足在最恶劣负载计算条件的辊道打滑力矩要求和起动时的负载力矩要求,所以初选电机型号YGP250M2-4通过负载计算后是合适的。

3 辊道电机功率校核

热送辊道电机的功率主要以转矩和速度的方式体现在输送连铸坯上,电机工作在基频50 Hz,可以认为转矩始终近似地与电流成正比,因此等效转矩法能够适用。所以把辊道辊身上的负载转矩折合到电机轴上,再分别计算出这些折合到电机轴上的负载转矩的持续时间,根据后面的公式(19)就可以得出电机轴上的等效转矩,如等效转矩小于电机额定转矩,则初选电机功率通过等效转矩法校核。

首先计算辊道空转时,把辊身上的转矩换算到电机轴上的空转力矩Mk[3]:

(7)

ηk=0.5η,Mk=0.555 N·m。

同上,运输连铸坯时的静力矩Mj[3]为:

(8)

Mj=23.234 N·m。

同上,打滑力矩Mh为:

(9)

Mh=491.072 N·m。

同上,启动转矩Mq为:

(10)

∑GD2=6.853 2 kg·m2折合到电机轴上的飞轮矩Mq=52.6 N·m。

同上,制动力矩Mz为:

(11)

Mz=6.132 N·m。

启动时间tq为[2]:

(12)

nd——电机转速,1 480 r/min。

tq=0.92 s。

制动时间tz为[2]:

(13)

tz=0.92 s。

运输连铸坯之实际速度VH=2 m/s。

启动行程Sq为:

(14)

Sq=0.92 m。

制动行程Sz为:

(15)

Sz=0.92 m。

等速行程SH为:

SH=H-(Sq+Sz)

(16)

H——全行程430 m。

SH=428.16 m。

等速运行时间tH为:

(17)

tH=214.08 s。

全行程时间t为:

t=tq+tz+tH

(18)

t=215.92 s。

如果电机实际负载持续时间>60%(实际运行时小于60%)和没有强迫通风时,则必须用长期不均匀负荷的方法计算均方根力矩[2]:

(19)

t0——间歇时间,假定为60 s。

Mju=17.058 N·m。

Mju 所以辊道电机功率校核通过。 从以上计算可以看到,热送辊道电机在电机工作在基频50Hz条件工作时,用最恶劣的负载条件进行计算,辊道电机通过了打滑力矩要求和起动时的负载力矩要求;而且能够保证起动、制动的时间又不会由于起动、制动而引起辊道电机过热,电机功率通过等效转矩法校核,选型电机完全满足设计要求。本次设计对辊道间距这个计算参数进行了优化取值,虽然加大了单个辊道的负荷,但在客观上减少了热送辊道的辊子数量和相应的减速电机数量(单独传动),使得该热送辊道项目从整体的机械加工、土建基础、电气元件上的投资都相应减少,降低了成本,从而使经济效益有一定的提高。 [1]邹家祥.轧钢机械[M].北京:冶金工业出版社,2006. [2]成大先.机械设计手册[M].第四版.北京:化学工业出版社,2002. [3]马鞍山钢铁设计院.中小型轧钢机械设计与计算[M].北京:冶金工业出版社,1979. [4]田进红.铝带坯热轧机辊道电机功率的校验[J].有色金属加工,2009,38(4):27-29. [5]伏中哲.宝钢1 780mm热连轧机及不锈钢轧制工艺[J].中国冶金,2006,16(8):6-11. [6]罗丹.攀钢2#方坯连铸热送辊道优化改造实践[J].重型机械,2012(2):69-72. [7]边建学,杨彬,张杰哲,等.长寿命连铸机铸坯热送辊道的研制[C]// 中国机械制造工艺协会,厦工机械股份有限公司,《金属加工》杂志社,等.2009全国机电企业工艺年会<厦工杯>工艺征文论文集,厦门:2009. [8]朱晓琼.轧钢车间辊道设计的研究与应用[J].机械,2010,37(8):56-58. (责任编辑:朱宝昌) Calculation and Proofreading of Feed Roller Motor Power of 1 780 mm Stainless Steel Hot Continuous Casting Billet LI Haibo (BERIS Engineering And Research (Qinhuangdao)Corporation,Qinhuangdao Hebei,066004,China) The loading parameters of 1 780 mm stainless steel hot continuous casting billet were analyzed in details. The power of feed roller motor was calculated and examined. hot feed roller; motor power; roller spacing; calculation 10.3969/J.ISSN.1672-7983.2016.01.010 2015-12-14 TG333.17 A 1672-7983(2016)01-0057-05 李海波(1972-),男,硕士,工程师。主要研究方向:机械设计与制造工艺。4 结 论