异型管管面凹凸成因分析与调整

曹国富

(广东省江门市俭美实业有限公司,广东江门529100)

异型管管面凹凸成因分析与调整

曹国富

(广东省江门市俭美实业有限公司,广东江门529100)

将圆变异型管管面不平整分为凹面、凸面和凹凸面3种类型,分析其各自的产生原因:形成凸面的主要原因是管坯边长短于对应孔型边长,凹面的形成原因与凸面的则完全相反,形成凹凸面的主要原因是焊管在成型、焊接、定径过程中产生的各类压痕、孔型错位、“噘嘴”和“转角”等缺陷。针对管面各不平整类型,提出了一系列调整措施。

异型管;圆变异;凹面;凸面;凹凸面;成因分析;调整措施;孔型调整

随着人们审美观的提高,对金属家具用管的品相要求越来越严格,比以往任何时候都更注重金属家具用管的表面质量[1-3]。可是,在以圆变异工艺生产异型管时,成品管的平面或圆弧面上极易发生凹凸[4-6]。这些凹凸,有的虽然经过酸洗、抛光、喷粉或电镀等一系列表面处理来消除,但是经过光的折射后,管面上的凹凸痕迹依然清晰可见,影响美观。

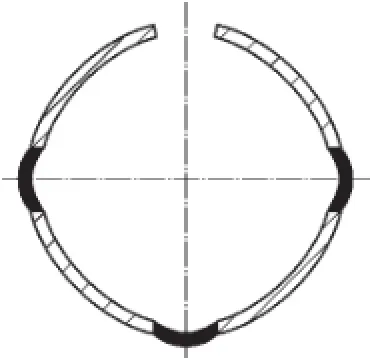

异型管管面凹凸不平有3种基本形态:凸面、凹面和凹凸面。本文以最具代表性的圆变矩形管为例,剖析形成异型管管面凹凸的原因,并在此基础上给出相应的调整措施。

1 凸面

异型管管面凸,使其公差尺寸、管形正方等失去测量基准和调整基准,无法判断焊管尺寸的真实状况。就这个意义上讲,消除凸面是控制方矩管基本尺寸的前提。方矩管凸面有单面凸、两面凸、三面凸和四面凸4种。

1.1四面凸

1.1.1成因分析

形成四面凸的原因大致有以下7个。

(1)开料宽度不够大,导致管坯不能充满孔型。方矩管开料宽度C可由公式(1)确定:

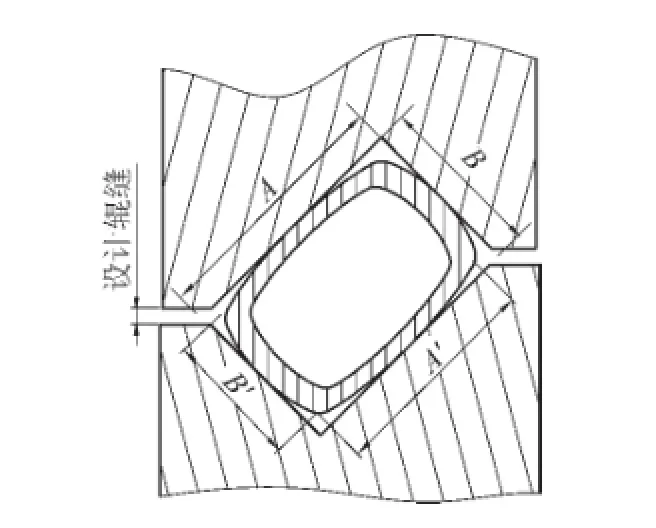

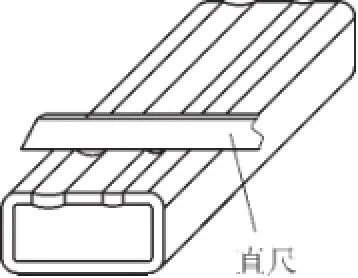

公式(1)中,在各类工艺余量Δ和r角不变的前提下,开料宽度C小意味着方矩管边长要相应减小,在孔型边长未减小的情况下,就只能依赖管坯另两个面上的弓形高进行补偿,造成名义边长A、B足尺而实际边长A′、B′不足的状况,发挥不了平直孔型面压迫弧形管面并迫使弧形管面变直的作用。在平面孔型中的凸面矩形管如图1所示。

图1 在平面孔型中的凸面矩形管示意

(2)进入定径段的管料不够大。或许开料够大,但由于前期操作过程中成型余量、焊接余量消耗超额,导致定径余量变小,结果与(1)相似。

(3)定径余量分配不当。待整形焊管尺寸够大,但是前几道压得过多,导致大部分定径余量被前几道孔型“吃掉”,以致后续变形时无料可用。需要注意,这种情况容易引起误判,以为开料宽度不够,扰乱生产节奏[7]。

(4)管材偏硬。方矩管管面在末道孔型中是平的,离开孔型强制后,管面便在回弹力作用下回弹成凸面。

(5)管壁薄。生产公称尺寸相同但壁厚不同的方矩管,薄壁管更易出现凸面,这与薄壁管的中性层效应不明显不无关系。当厚壁管从圆弧变为直线时,管外壁被压缩,内壁被延伸,管面容易在这种压缩与延伸应变中被定型;而薄壁管的这种外壁压缩与内壁延伸均不显著,由此产生的定型效果不明显,管面易回弹成凸面。

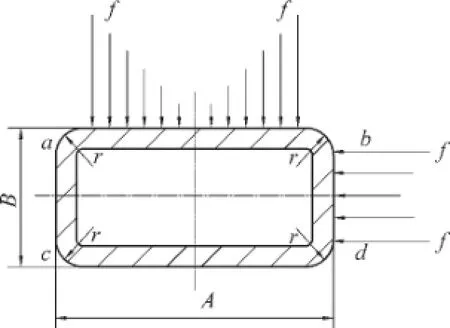

(6)方矩管基本尺寸较宽。方矩形角部对平面的影响力随着宽度增大逐渐变弱,使得管面中部易凸起。r角对管面凸度控制力f的影响如图2所示。

(7)孔型磨损严重。圆变方矩孔型上最先与管料接触的部位是各段孔型弧线的中点(图1),孔型各段中部受力较大、磨损多,故管面易凸起。

1.1.2调整措施

(1)适当增大开料宽度。尤其在试生产新的异型管时,如果不能准确判断料宽,可以先少量纵剪一点料试一试,但必须本着宁宽不窄的原则确定试轧用料宽度。

(2)留足定径余量。在调整圆变方矩管时,可以少用成型和焊接余量,以增大实际定径余量。

(3)合理分配定径余量,必须至少确保倒数3~4道孔型有足够的定径余量可用。

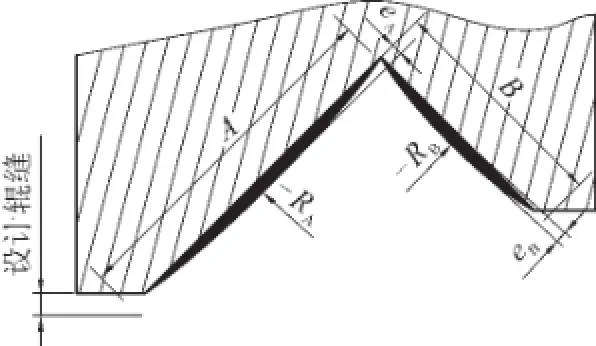

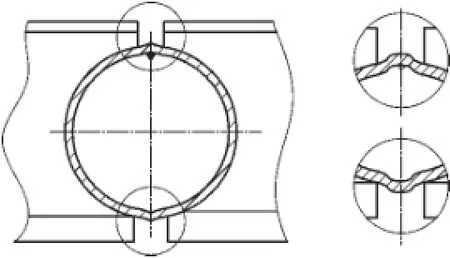

(4)末道变形辊应用反变形孔型。根据矫枉必须过正原理,对由硬料、薄料、宽边长等原因引起的凸面,可利用图3所示反变形孔型对凸管面进行过量轧制,确保管面离开孔型制约后恰好回弹成平面[8]。反变形量没有统一标准,要根据凸度、边长、厚薄和管坯硬度等具体情况而定,在此给出一个经验公式(2),以供参考。

图2 r角对管面凸度控制力f的影响

图3 方矩管反变形孔型示意

式中

eA——A边孔型反变形量,mm;

A——方矩管公称尺寸,mm;

A′——包括凸度在内的方矩管实际宽度,mm;

RA——A边的孔型变形半径,“-”表示反变形,mm;%%

k——反变形系数,k取0.8~1.5,管坯硬、薄、宽时取较大值;反之,取值要小。

(5)双平面孔型。将末道立辊和平辊孔型面全部设计成平孔型面,此法在变形厚壁方矩管时效果较为显著,应用最多。

(6)负差法。对于已经纵剪好的较窄料,在标准允许或客户接受的前提下,可以按负公差调整方矩管,从而相当于增加了带宽。

由于噪声的不可测量性,ARMAX模型的参数估计实质上是非线性回归过程,较为复杂,因此发展出了大量的参数估计方法。因为电力负荷的非线性特征,拟合残差方差存在许多局部极小值,所以传统的优化理论往往容易陷入局部最优。本文采用量子进化算法在概率意义上以随机的方式寻求问题的最优值方法,从而提高电网负荷预测的准确性。

(7)孔型修复。在换模具前发现孔型磨损较大,可对整套异型辊孔型进行修复;使用过程中发现孔型磨损变凹,通常仅对磨损严重的个别孔型进行修复。一般来说,末道孔型修复频率高一点,但修整的量较小。

1.2三面凸

与四面凸的形成原因及调整措施相似。

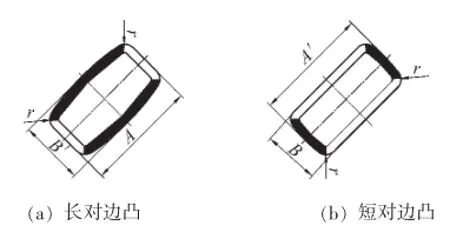

1.3两面凸

异型管两面凸有两种:一种是邻边凸(4类,如图4所示),另一种是对边凸(2类,如图5所示)。在进行两面凸的成因分析与调整之前,首先要明白以下3个问题。

图4 邻边凸起的方矩管示意

图5 对边凸起的方矩管示意

1.3.1关于圆变异型管“分料”的概念

所谓分料,是指在圆变异工艺中,第一道圆变异孔型辊对异型管各段用料起初步分配的作用,一旦分料后,由于角的阻碍,使得各段料较难在随后的变形中进行再分配。由此可见,第一道圆变异孔型辊对整个变异过程具有“一轧定终生”的功能,异型管存在的诸多问题都与分料不当相关,必须严格按照工艺要求调整第一道异型辊孔型。

1.3.2实际凸度

式中EA、EB——A、B单面的实际凸度,mm;

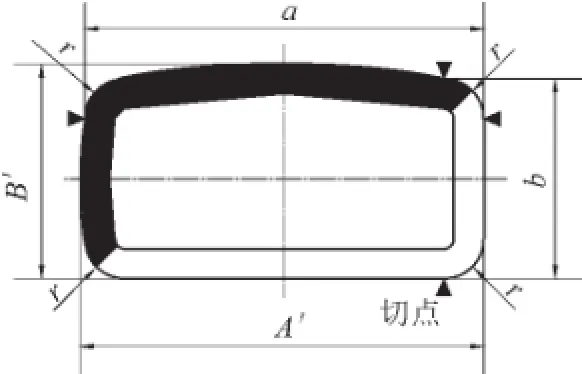

a、b——长、短边切点到对面点(图6所示中黑色三角)的距离,它们可能大于、等于、小于公称尺寸,mm。

图6 方矩管凸度的测定

只有知道真实的凸度,才可能作相应调整以及给予孔型恰当的反变形量。切点对面点的位置约在管壁厚度处。

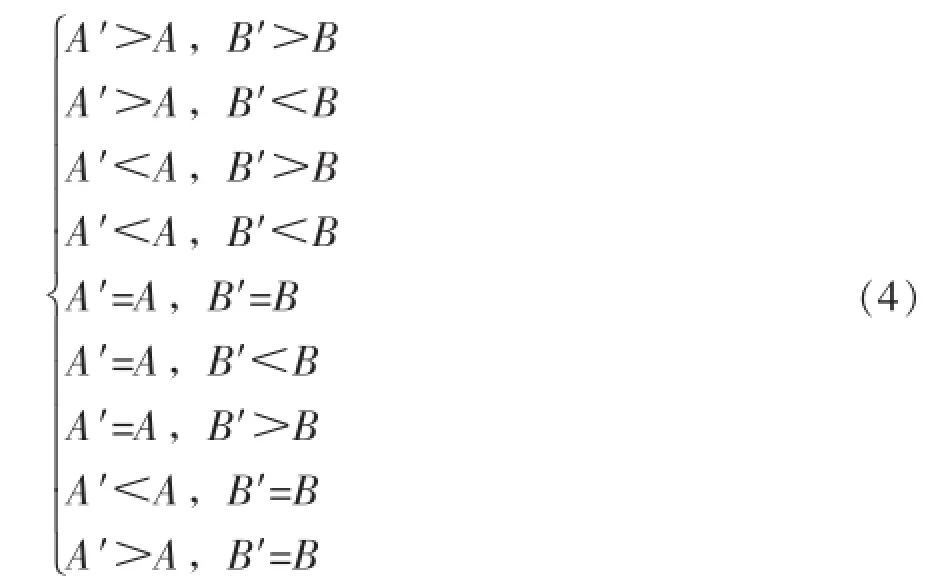

1.3.3凸面尺寸A′、B′与公称尺寸A、B的关系

A′、B′与A、B的关系可用公式(4)表示:

凸面尺寸A′、B′与公称尺寸A、B的关系有24种排列组合类型,公式(4)仅列出了其中一部分,若将A、B面按孔型方位再细分成A1、A2、B1、B2面,则可以排列组合成更多关系。不同的组合类型又可演绎出若干不同的调整措施,如邻边凸起,当实测尺寸与公称尺寸的组合类型为A′∧A,B′∧B时,调整措施首选压下末道平辊;同样是A′∧A,B′∧B尺寸组合,若A′略大于A,B′大于B较多,则调整措施除了首先压下末道平辊外,还必须将图4(a)所示的上辊向左适当移动,或者将倒数第一道左侧立辊适当抬升,亦可将右侧立辊略微降低。当实测尺寸A′、B′与公称尺寸A、B的关系为A′∧A,B′∧B时,调整时首先要查看那一道或那几道轧辊是否收得过紧,减径是否过多,并按工艺要求适当放松轧辊,放大变形管坯,确保后续变形有充足的定径余量。

1.3.4成因分析与调整措施

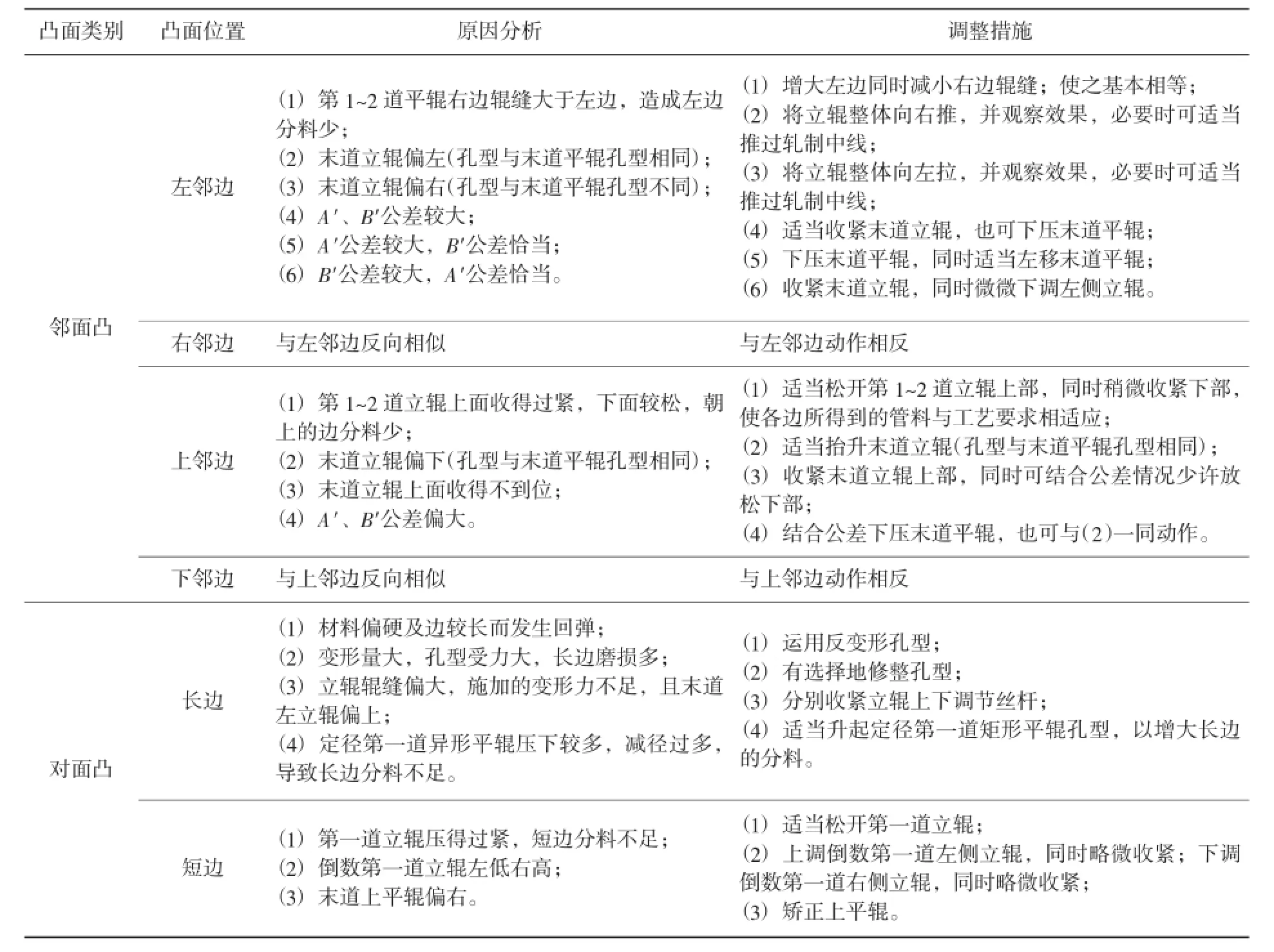

由于两面凸的类型较多,产生原因复杂,调整措施多种多样,部分管面凸起的主要成因和调整措施见表1。

表1 管面凸起的主要成因和调整措施

表1所列的管面凸起基本调整措施各不相同,但也有相似性:①利用孔型轧制力和由不同孔型位置所形成的力系相互作用;②在一定程度上,力系作用越大,运用越灵活,在单面凸上反映尤为明显。

1.4单面凸

1.4.1成因分析

通常,单面凸的形成与第一道和后三道异型辊间的相对位置有关。以图1所示孔形方位和左上长边凸起为例,分析形成单面凸的可能原因。

(1)圆变异分料辊上辊偏左且左低右高,导致该边实际分料较少,其形成凸面的原理与1.1.1节的第(1)点类似。

(2)末道立辊(与末道平辊孔型参数不同)偏右,致使管坯各边在末道平辊平直孔型中受力不同,管料下长边受到的径向轧制力大于上长边,上边长易凸起。

(3)与该凸边对应的孔型磨损严重有关。

1.4.2调整措施

(1)按工艺要求纠偏相应轧辊孔型位置。

(2)检查修整末道轧辊孔型并修复。

(3)应用反变形孔型,作为最后的调整手段。

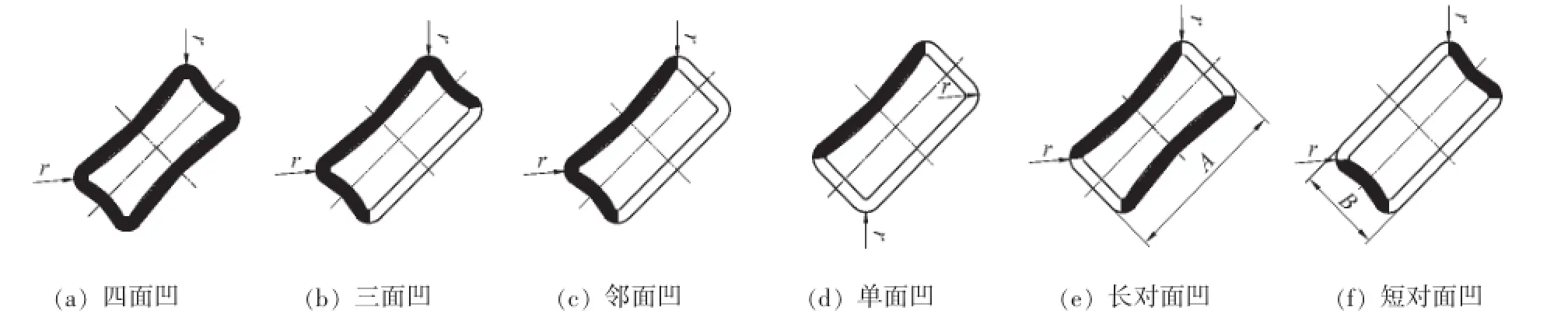

2 凹面

与凸面管相似,方矩管凹面也分为四面凹、三面凹、两面凹、单面凹和对面凹,方矩管管面凹陷种类如图7所示。如果结合到孔型方位与凹面,凹面的种类更多,如单面凹,除了图7所示的上长边凹外,还有下长边凹、上短边凹和下短边凹。凹面位置不同,形成原因各异,消除凹陷的措施也不同,甚至完全相反。因此,消除凹面的前提是必须正确判断凹面在定径机中的位置与发生机理。

图7 方矩管管面凹陷种类

2.1发生机理

首先进行试验分析,取一段厚度为2 mm、长度约80 mm的平直薄板水平放置于平口钳内,并在该薄板的中点40 mm处加一个支点,使该支点恰好碰到板面,但作用力f=0,逐渐加大压力P,当压力P增大到某一值时,钢板开始向没有支点的一侧失稳弯曲[9]。钢板受压变凹试验装置如图8所示。在这个试验装置中,钳口、支点以及逐渐变小的钳口间距类似于末道轧辊孔型,钢板相当于变形方矩管。在试验过程中,刚开始钢板也许会产生向支点弯曲的趋势,增大f,但由于支点的作用最终只能向没有支点的一侧失稳弯曲,f重新为0。这个试验说明,当边长较长的方矩管进入较小的末道平直孔型后,管坯外侧受到孔型轧制力制约,比孔型长出的那一段在失稳时只能向空腹管腔内移动,因而形成管面凹陷。可见,管坯边长超过孔型所能容纳的长度是方矩管管面凹陷的根本原因。

图8 钢板受压变凹试验装置

2.2调整措施

由于凹面发生机理与凸面发生机理刚好相反,因此所有处理凹面的调整措施都要围绕缩短凹面边用料进行。这样,只要将调节凸面管的措施反过来应用即可消除管面凹陷,如斜出方矩管左邻面凹陷,如图7(c)所示和表1中的左邻面凸。首先检查分料上平辊是否偏右以及左高右低,也可以采取以下4个调整措施。

(1)压下第一道圆变异上辊,并让左侧压下多于右侧,这样既能缩短上长边,又能缩短下短边,预防上短边变短。

(2)左移变异第一道上辊加适量压左升右(压下上辊左侧,抬升上辊右侧),这样可以直接缩短上长边和下短边,又兼顾了因孔型右移带来下长边缩短的问题。

(3)降低第一道变异左侧立辊或者抬升右侧立辊,同时收紧该立辊上部,既能缩短下短边,又能缩短上长边。

(4)如果上邻面凹陷比较轻微,那么上述3种调整措施可以运用到变异末道平/立辊上。

3 凹凸面

方矩管凹凸面的调整难度远大于单纯凹面或单纯凸面,因为在同一平面上既有凹也有凸。最好采用直尺判断方矩管凹凸面。矩形管凹凸面检查方法如图9所示,将直尺的一个棱边紧靠在管面上,对着光线观看漏光情况。

3.1成因分析

通过观察大量实物发现:大部分存在凹凸的异型管面,都是由长短不等的直线(或极大曲率半径的弧线)段与大小不等的凹弧线段构成,所谓的凸面其实并不凸,只是相对于凹陷而言。

3.1.1各类压痕

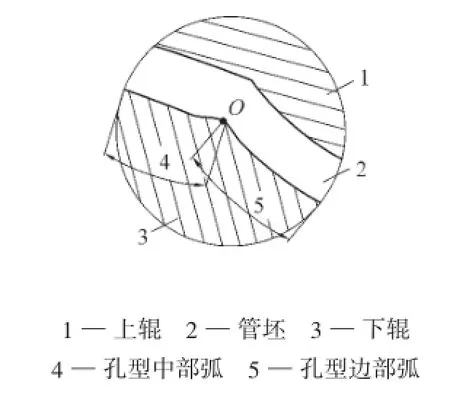

(1)成型压痕,如W孔型下辊造成的压痕。由于下辊孔型边部圆弧易磨损,中段圆弧磨损较小(W孔型由两段边部圆弧和一段中部圆弧组成),当不均等磨损达到一定程度后,就会在原来的两圆弧切点O附近形成尖角,在轧制过程中管坯面将出现如图10所示的凹弧。

图9 矩形管凹凸面检查方法示意

图10 W孔型磨损后呈现尖角及管坯被轧凹示意

(2)焊接段压痕。当挤压力过大或挤压辊偏小时,管坯在挤压力作用下必然往辊缝处移动,形成上下“噘嘴”小凸弧;在“噘嘴”拐点附近则形成小凹弧,焊管被挤出的上下“噘嘴”如图11所示。在空腹轧制过程中,孔型将“噘嘴”凸弧轧平,同时“噘嘴”两侧的小凹弧也被同步压下,在异型管管面上形成压痕[10]。这样的“噘嘴”在定径平/立辊、成型立辊和闭口孔型平辊中都有可能产生,只是程度不等而已。

图11 焊管被挤出的上下“噘嘴”示意

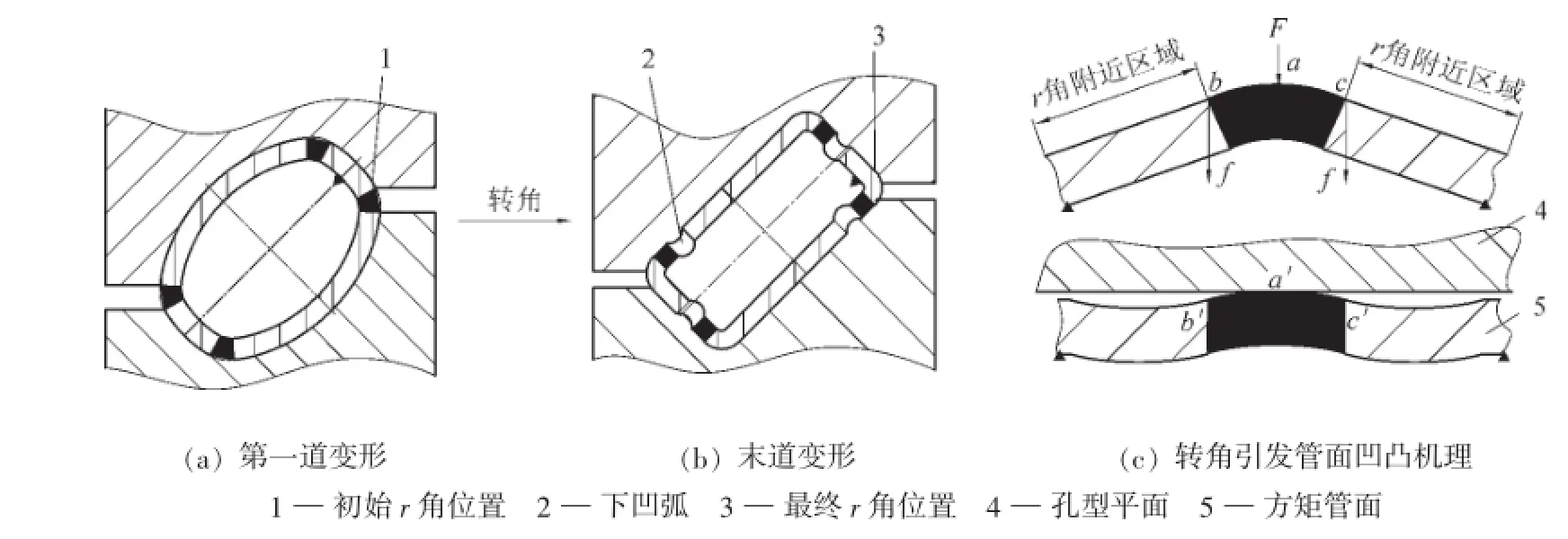

(3)异型管在定径过程中的“转角”。方矩管“转角”引起的管面凹弧如图12所示。根据圆变异型管的基本理论[11],在第一道异型孔型将管坯分料后,焊管上各个角的雏形已经形成,角与角相对空间位置已固定,如图12(a)所示;角部在后续变形中仅曲率半径发生变化,相互位置不能发生改变(各段微量减径除外)。也就是说,由变形管坯内接四边形所决定的对称轴与水平面的夹角不能随轧制道次的改变而发生变动。但是,当焊管变异过程不稳定时,之前管料上所变形出的角相对于后面孔型角的位置就会发生变动[12],由于4个角同时向一个方向变动,俗称“转角”,如图12(b)所示。“转角”产生后,原管坯上的角部凸弧转到了孔型平面上,形成小凸弧,在凸弧被压“平”的过程中,受凸弧变形惯性力f作用,凸弧两则附近b、c点随a点同步下压,当凸弧在孔型轧制力F作用下被轧平时,凸弧两侧b′、c′必然低于a′形成下凹弧,在原雏形角附近形成凹凸管面,如图12(c)所示。通常,该凹弧比压痕形成的凹弧深、宽许多。

图12 方矩管“转角”引起的管面凹弧示意

(4)孔型错位形成的压痕。如闭口孔型平辊错位,辊缝处的管坯就会被轧出凹凸痕,如图13所示,在随后的圆变异过程中极易形成凹凸面;错位愈大,凹凸愈明显;管坯愈薄,愈易形成凹凸。

图13 闭口孔型平辊错位

3.1.2孔型磨损

以闭口孔型平辊磨损为例,出闭口孔型辊的成型管坯会失圆而造成“菱形”管筒,如图14所示。当“菱形”管筒上的3个角与孔型上的角不能互相映射时,形成方矩管管面凹凸,其结果与图12所示“转角”缺陷类似。

图14 “菱形”管筒

3.1.3壁径比

在厚度一定的情况下,管面越宽越易失稳,失稳总是向管内凹陷,形成管面凹凸[13]。另外,管壁越薄,操作调整时稍不注意就容易使管面产生各类凹陷;对空腹管而言,管面一旦出现凹陷,便无法回复到平整。

3.1.4待整形焊管偏大

整形余量越大,各段受到周向挤压就越多,从而加剧管面上的凹弧深度(图8);整形余量适中,各凹弧能在孔型中“自由”伸展,不会加深凹弧。

3.2调整措施

从预防孔型错位、压痕、“噘嘴”和“转缝-转角”来消除异型管管面凹凸,具体包括以下4个方面。

(1)精心调整成型、焊接和定径轧辊,确保孔型对称、管形圆滑与平滑,管坯越薄越需要精细调整。

(2)恰当施加轧制力,确保管面不出现“噘嘴”、压痕等表面缺陷。

(3)协调整机纵向张力和横向轧制力,确保焊管稳定运行,以便基本固定焊缝位置,避免出现“转缝”。

(4)适时修复磨损严重的轧辊孔型。

4 结语

圆变异工艺生产异型管时管面凹凸种类较多,结合孔型方位与管面凹凸,导致产生凹凸的成因更加复杂。这就要求焊管调整工不断积累经验,针对形成每一个凹凸面的原因,灵活机动地采取相应调整措施。如凹凸表现在整形段,但问题可能出现在成型段或焊接段;调整异型管面凹凸比调整单纯的凹陷或凸起更难,应将调整重点放在预防各类压痕、孔型错位、“噘嘴”和“转缝-转角”等方面,以消除引起异型管管面凹凸的诱因。

[1]刘琼祥,刘臣.方矩管的生产及在我国民用建筑中的应用[J].国外建材科技,2002,23(3):81-82.

[2]曹国富.金属家具用R形凹槽方钢管的试制[J].钢管,2012,41(3):33-39.

[3]曹国富.异型管孔型设计的CAD组装法[J].钢管,2013,42(6):33-38.

[4]朱剑明,吕晟.方矩管直接成方原理及成型工艺[J].焊管,2011,34(7):38-43.

[5]上海异型钢管厂.异型钢管生产[M].上海:上海科学技术出版社,1984.

[6]朱海山,张文华,窦建民,等.焊接矩形管的棱形成型设计[J].钢管,2008,37(4):42-44.

[7]首钢电焊钢管厂.高频直缝焊管生产[M].北京:冶金工业出版社,1982.

[8]曹国富.圆变方孔型的系数设计法[J].焊管,2014,37(7):49-53.

[9]郑文伟,吴克坚.机械原理[M].北京:高等教育出版社,1997.

[10]曹国富,卢启威.方矩管管壁增厚的原因分析[J].焊管,2010,33(7):55-59.

[11]曹国富.方矩形管孔型的钝角设计法[J].焊管,2009,32(10):43-47.

[12]王先进.冷弯型钢生产及应用[M].北京:冶金工业出版社,1995.

[13]吕立华.金属塑性变形与轧制原理[M].北京:化学工业出版社,2006.

Investigation of Causes for Development of Surface Concave and Convex Defects of Shaped Tube and Relevant Adjustment Measures

CAO Guofu

(Guangdong Jiangmen Jianmei Industrial Co.,Ltd.,Jiangmen 529100,China)

When the round tube as the blank is processed into a shaped one,three different concave and convex surface defects are developed to form the unevenness of the tube,including concave defect,convex defect and concave-% convex defect.Causes for these type of surface defects are investigated.As a result,it is revealed that the major cause for the convex defect is the blank tube’s side length is shorter than that of the correspondent groove,whereas the cause for the concave defect is completely on the contrary to that for the convex one,and that formation of the concave-convex defect is mainly due to various defects like different impresses,groove dislocation,“wry mouth”and“cornering”etc.which occur during the weld pipe manufacturing processes like forming,welding and sizing.According to the above mentioned tube surface unevenness defect types,a number of adjustment measurements are proposed.

shaped tube;turning the round tube into a shaped one;concave surface;convex surface;concave-% convex surface;cause analysis;adjustment measures;groove adjustment

TG335.7摇摇

B摇

1001-2311(2016)02-0033-07

曹国富(1957-),男,工程师,副总经理,长期从事焊管生产工艺、孔型设计及生产管理工作。

2015-12-13)