CPE机组上CB110-5Cr抗CO2腐蚀油套管的研发

李 珺,许才斌,郑 臻,易善杰,江石媛,王林辉

(1.江苏常宝钢管股份有限公司,江苏常州213018;2.河海大学机电工程学院,江苏常州213022;3.江苏常宝普莱森钢管有限公司,江苏常州213018)

CPE机组上CB110-5Cr抗CO2腐蚀油套管的研发

李珺1,许才斌1,郑臻1,易善杰1,江石媛2,王林辉3

(1.江苏常宝钢管股份有限公司,江苏常州213018;2.河海大学机电工程学院,江苏常州213022;3.江苏常宝普莱森钢管有限公司,江苏常州213018)

介绍了CB110-5Cr抗CO2腐蚀油套管的化学成分及其设计思路。通过对样管的试制及其力学性能的测评,确定CB110-5Cr油套管的淬火、回火温度。通过对比CB110-5Cr和P110钢级样管的极化曲线和高温高压釜试验,评定CB110-5Cr耐腐蚀性能。试验结果表明:CB110-5Cr油套管的力学性能满足API Spec 5CT—2011中P110钢级的要求,且具有较高的冲击韧性;中低温时,随着CO2分压的增加,CB110-5Cr油套管的抗腐蚀速率增加,其抗腐蚀性能明显优于P110钢级油套管;当温度升到90℃以上时,P110油套管的抗腐蚀性能优于CB110-5Cr油套管。

CPE机组;油套管;CB110-5Cr;P110;力学性能;抗CO2腐蚀

在石油天然气的钻采过程中,地层中的CO2会对油管、套管以及管线管等造成严重腐蚀[1-3]。如国内的四川气田、南海崖13-1气田、胜利油田、大庆油田、吉林油田都发生过因CO2腐蚀造成设施严重腐蚀的情况,国外的挪威Ekofisk油田、德国北部地区的油气田、美国的一些油气田以及中东地区的油田等也存在CO2腐蚀问题。CO2腐蚀已成为一个世界性的问题[4-7],是威胁油田生产安全的重要因素之一。CO2腐蚀的典型特征是局部的点蚀、癣状腐蚀和台面状腐蚀[8-9]。目前,针对CO2腐蚀所采取的防护措施主要有:使用耐蚀材料(包括玻璃钢、高合金或镍基合金钢)、加注缓蚀剂和使用防腐涂覆层。但是,由于缓蚀剂长期投资高,涂覆层在使用过程中存在破损引起局部腐蚀的隐患,玻璃钢强度不足,高合金钢一次性投资太大等;因此,从20世纪90年代起,国内外钢管企业陆续开始了经济型低Cr管的研发[10-11]。

江苏常宝钢管股份有限公司(简称常宝钢管)在CPE机组上已成功开发出CB110-5Cr抗CO2腐蚀油套管,本文将主要介绍其研发和试制情况。

1 化学成分及工艺流程

阿根廷DST公司认为低Cr合金钢的开发应遵循以下基本思路:一是降低碳含量以提高材料的抗腐蚀能力和焊接性;二是确保添加的Cr元素固溶于基体而不是形成碳化物,最大限度提高Cr元素的效率;三是通过微合金化、机械加工以及热处理来实现材料预期性能[1]。因此,采用低C含Mn钢,通过添加Cr及微合金元素提升材料的强度和电位,以保证材料的强韧性和耐电化学腐蚀能力,管坯冶炼采用EAF冶炼→LF精炼→VD真空冶炼的工艺路线。CB110-5Cr钢的化学成分最大值见表1。

表1 CB110-5Cr钢的化学成分(质量分数)最大值%

在常宝钢管Ф102 mm CPE机组上进行CB110-5Cr油套管轧制,工艺路线为:管坯断料→环形炉加热→管坯穿孔→顶管→再加热→张力减径→热处理。

2 力学性能及金相组织

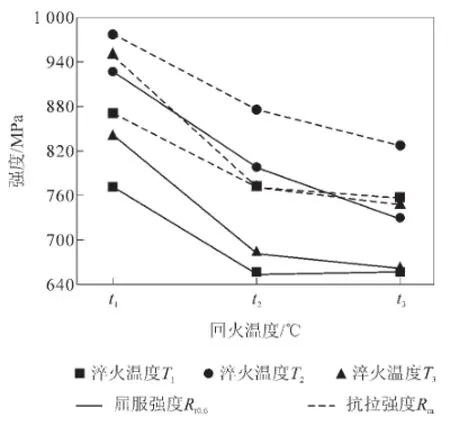

取CPE机组轧制的CB110-5Cr油套管作为样管,为了获得该油套管的力学性能,在试验室分别采用温度T1、T2、T3淬火,然后进行t1、t2、t3不同温度回火。不同热处理工艺下样管的强度-回火温度曲线如图1所示。

图1 不同热处理工艺下样管的强度-回火温度曲线

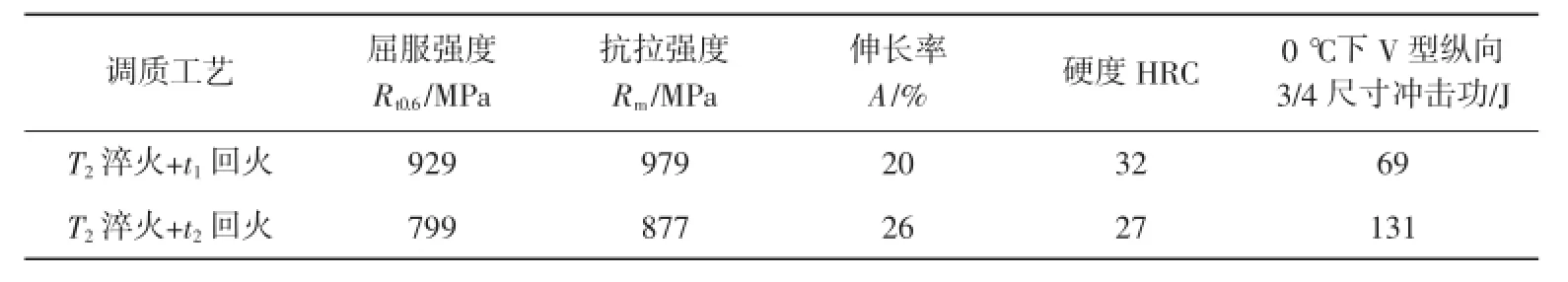

从图1可以看出:在相同的回火温度下,采用T2温度淬火时,样管的力学性能最高;回火温度为t1和t2时,力学性能分别达到110钢级油套管要求的上限值和下限值。CB110-5Cr油套管的力学性能见表2。

表2 CB110-5Cr油套管的力学性能

由此推测,可以采用T2温度淬火、t1~t2温度回火的调质工艺来生产CB110-5Cr抗CO2腐蚀油套管。

样管按照T2淬火+t1回火的工艺调质后,用金相显微镜对其进行微观组织形貌分析,T2淬火+t1回火后样管的金相组织如图2所示。显微组织分析结果表明:经T2温度淬火、t1温度回火的样管,其金相组织为均匀的回火索氏体,晶粒度级别为9级,组织结构较为合理。

3 腐蚀性能

3.1极化曲线的测量

钢铁在CO2环境中的腐蚀属于电化学腐蚀,腐蚀机理是CO2溶于水形成碳酸,释放出氢离子,氢离子是强极化剂,极易夺取电子还原,促使阳极铁溶解而导致腐蚀[12]。

阳极反应:Fe→Fe2++2e-

阴极反应:H2O+CO2→2H++CO32-2H++2e-→H2↑

图2 T2淬火+t1回火后样管的金相组织

反应产物:Fe+H2CO3→FeCO3+H2↑

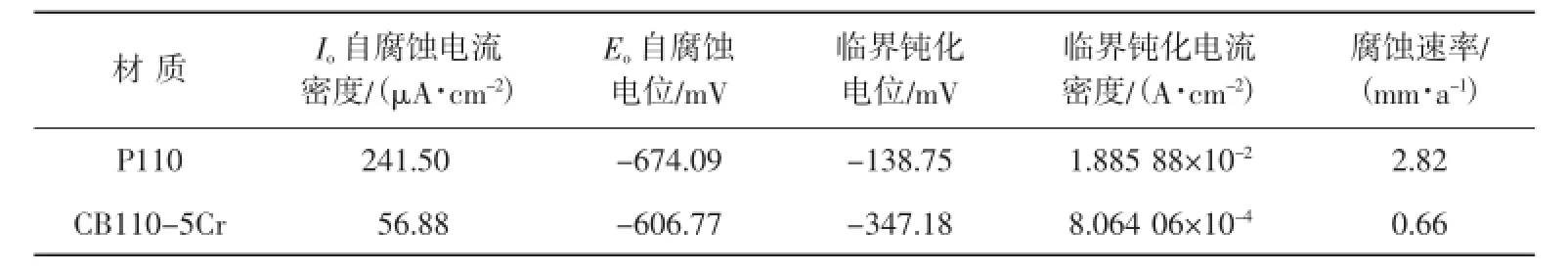

在电化学领域,研究金属腐蚀的方法有电势法、电流法、极化曲线法、极化阻力技术法、交流阻抗法等[13]。极化曲线法是通过对阳极极化曲线的测量及分析,获得金属在所给介质中溶解腐蚀和钝化的信息,为金属的防护提供试验及理论依据。本文对CB110-5Cr与常规P110(锰钒钢)油套管的极化曲线进行测量,并对两者的抗腐蚀性能进行对比研究。

试验室采用的腐蚀介质为10%NaHCO3溶液+ 5%CH3COOH溶液,溶液温度12℃,溶液配制完成后静置3 min后开始测试,测试利用NaHCO3和CH3COOH反应生成大量CO2气体创造出CO2腐蚀环境,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。CB110-5Cr与P110油套管的极化曲线拟合值见表3,其极化曲线如图3所示。

表3 CB110-5Cr与P110油套管的极化曲线拟合值

图3 CB110-5Cr与P110油套管的极化曲线

3.2高温高压釜试验

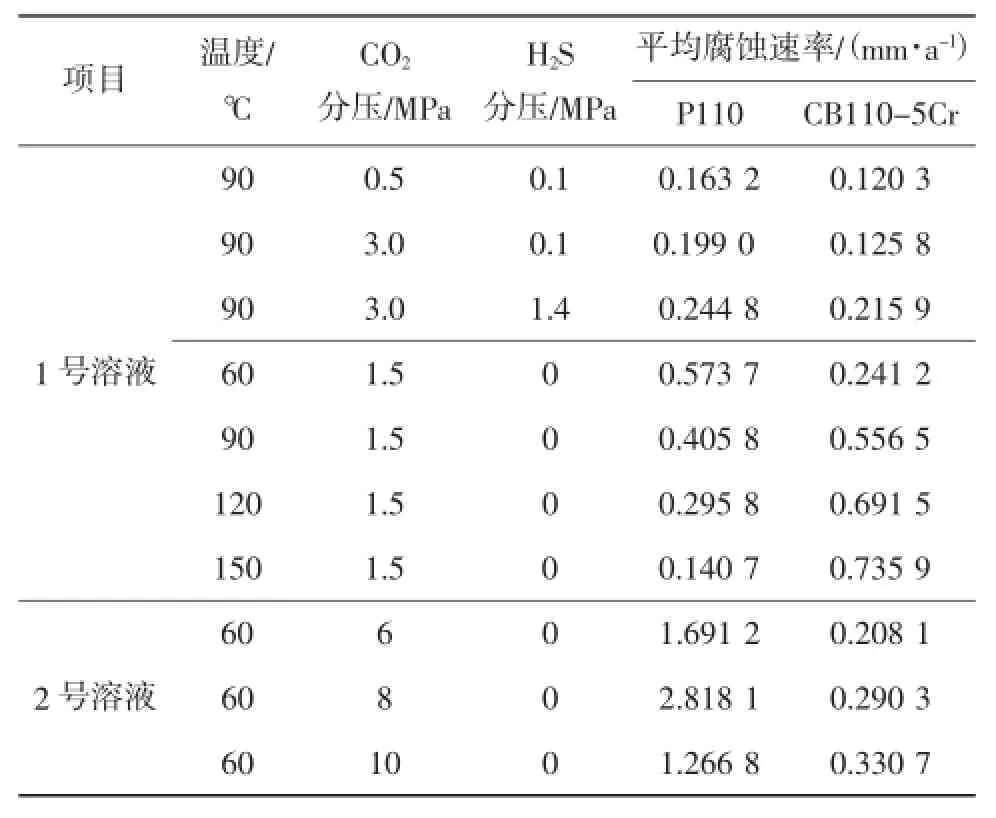

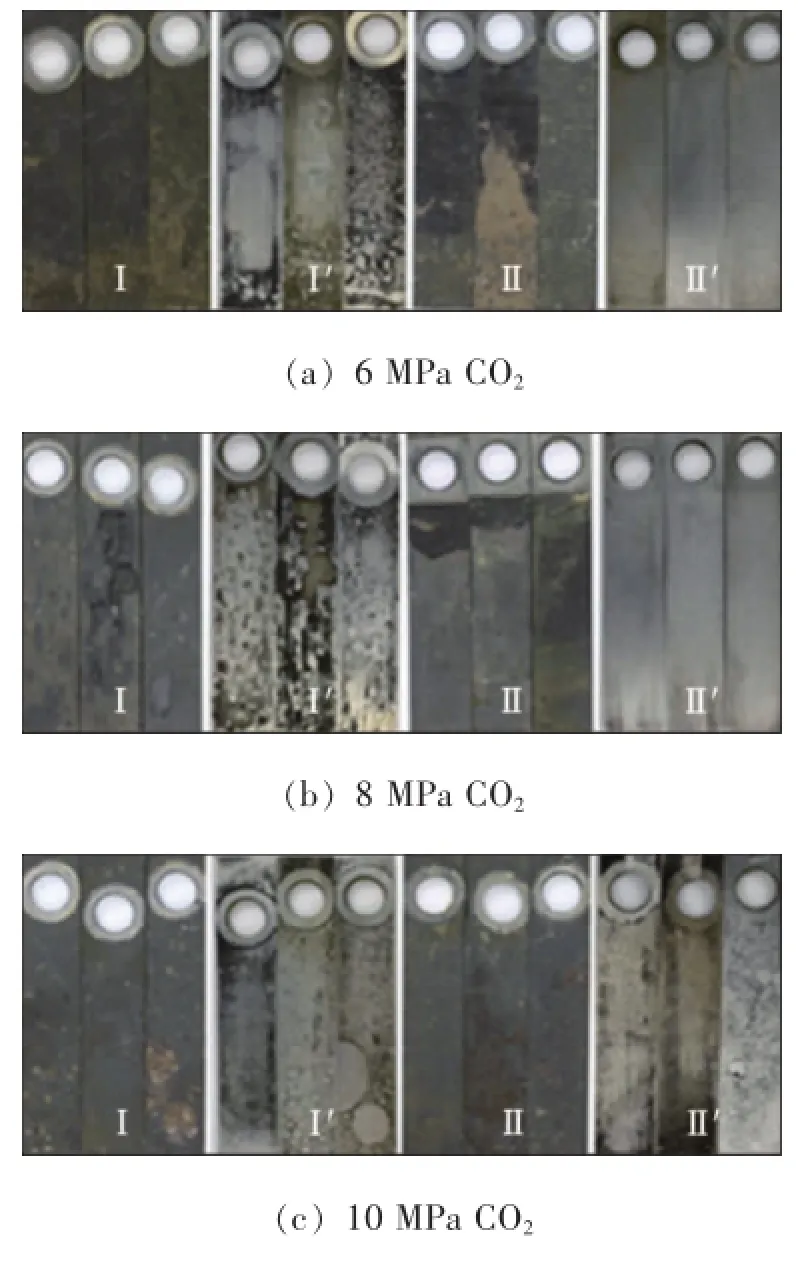

实验室采用特制的高温高压釜对CB110-5Cr和P110油套管进行抗CO2腐蚀性能模拟试验,试验介质由分析纯化学试剂和蒸馏水配置而成,试验结束后根据试样的失重计算其腐蚀速率。模拟腐蚀环境的腐蚀溶液见表4,CB110-5Cr和P110油套管的平均腐蚀速率见表5,试样酸洗前后样管表面形貌如图4~6所示。其中,Ⅰ为P110油套管酸洗前表面形貌,Ⅰ′为P110油套管酸洗后表面形貌,Ⅱ为CB110-5Cr油套管酸洗前表面形貌,Ⅱ′为CB110-5Cr油套管酸洗后表面形貌。

表4 模型腐蚀环境的腐蚀溶液

4 结果与讨论

(1)CB110-5Cr油套管通过合理的调质热处理,其力学性能可以达到110钢级的要求,油套管的成分设计满足力学性能的要求。

(2)通过极化曲线的测量,CB110-5Cr比P110油套管的临界钝化电位和自腐蚀电流都低,表明CB110-5Cr比P110油套管容易钝化,耐蚀性更好;CB110-5Cr比P110油套管的自腐蚀电位高,即CB110-5Cr油套管的腐蚀倾向要低于P110油套管;表3中的腐蚀速率也表明CB110-5Cr油套管的腐蚀速率明显小于P110油套管。

(3)在1号溶液环境中,当CO2和H2S共存时,CB110-5Cr油套管的平均腐蚀速率均低于P110油套管;当H2S分压相同时,随着CO2分压的增加,两者的平均腐蚀速率均增加,但CB110-5Cr油套管的增加幅度小于P110油套管;当CO2分压相同时,随着H2S分压的增加,CB110-5Cr与P110油套管的平均腐蚀速率均增加,但CB110-5Cr油套管的增加幅度大于P110油套管。

表5 CB110-5Cr和P110油套管的平均腐蚀速率

图4 1号溶液、90℃、不同分压下CB110-5Cr和P110油套管腐蚀试样表面形貌

图5 1号溶液、CO2分压1.5 MPa、不同温度下CB110-5Cr和P110油套管腐蚀试样表面形貌

(4)在1号溶液环境中,当H2S分压为0且 CO2分压不变时,随着温度逐渐升高,P110油套管的平均腐蚀速率逐渐降低,CB110-5Cr油套管的平均腐蚀速率逐渐增加。当温度为60℃时,CB110-5Cr油套管的平均腐蚀速率低于P110油套管;当温度达到90℃及以上时,CB110-5Cr油套管的平均腐蚀速率反而高于P110油套管。

(5)在2号溶液环境中,温度为60℃时,H2S分压为0,随着CO2分压的逐渐增加,P110油套管的平均腐蚀速率先增加后减小,CB110-5Cr油套管的平均腐蚀速率逐渐增加,但在相同条件下,CB110-5Cr油套管的平均腐蚀速率均明显低于P110油套管。

(6)CO2对油套管的破坏往往是由局部腐蚀造成的,若腐蚀产物膜存在缝隙,则腐蚀介质穿过膜到达金属表面,这些区域便成为电化学反应的阳极,而腐蚀介质难以到达的地方成为阴极,这种小阳极与大阴极形成的电化学腐蚀将使金属很快发生严重的局部腐蚀[14-15]。从图4~5可看出:在1号溶液环境中,CB110-5Cr和P110油套管试样表面均未出现点蚀。从图6可看出:在2号溶液环境中,CB110-5Cr和P110油套管试样表面也均未出现点蚀。

图6 2号溶液、60℃、不同CO2分压下CB110-5Cr和P110油套管腐蚀试样表面形貌

5 结论

(1)常宝钢管自主开发的CB110-5Cr抗CO2腐蚀油套管,其成分设计合理,力学性能满足API Spec 5CT—2011《套管和油管规范》标准对P110钢级油套管的要求,且具有较高的冲击韧性。

(2)在CO2和少量H2S共存的环境中,CB110 -5Cr油套管的抗腐蚀性能优于P110油套管,抗腐蚀性能提高1.0~1.5倍。

(3)中低温时,随着CO2分压的增加,CB110 -5Cr和P110油套管的抗腐蚀速率均增加,但CB110-5Cr的抗腐蚀性能明显优于P110油套管。

(4)随着温度的升高,CB110-5Cr油套管的平均腐蚀速率逐渐增加,P110油套管的平均腐蚀速率逐渐减小;当温度升高到90℃以上时,P110油套管的抗腐蚀性能优于CB110-5Cr钢级油套管。

(5)在1号溶液和2号溶液的环境中,CB110 -5Cr和P110油套管均未出现点蚀。

[1]王献昉,董振江,梁拥军,等.经济型低Cr抗CO2腐蚀合金石油管材钢开发现状[J].腐蚀科学与防护技术,2006,18(6):436-439.

[2]陆原,刘鹤霞,赵景茂.几种材料在模拟油田环境中的CO2腐蚀行为[J].腐蚀与防护,2007,28(7):345-348.

[3]程远鹏,李自力,毕海胜,等.含油集输管道CO2腐蚀速率预测的研究进展[J].腐蚀与防护,2015,36(3):207-212.

[4]万里平,孟英峰,梁发书.油气田开发中的二氧化碳腐蚀及影响因素[J].全面腐蚀控制,2003,17(2):14-17.

[5]姚晓,冯玉军,李颖川.国内外气田开发中管内CO2腐蚀研究进展[J].油气储运,1996,15(2):12-18.

[6]李士伦,张正卿,冉新权,等.注气提高石油采收率技术[M].成都:四川科学技术出版社,2001.

[7]Hausler R H,Stegmann D E.CO2corrosion and its pre-% vention by chemical inhibition in oil and gas production[J].Corrosion,1988,44(1):5-9.

[8]周琦,王建刚,周毅.二氧化碳的腐蚀规律及研究进展[J].甘肃科学学报,2005,17(1):37-40.

[9]张学元,邸超,雷良才.二氧化碳腐蚀与控制[M].北京:化学工业出版社,2001.

[10]吕祥鸿,赵国仙,张建兵,等.低Cr耐蚀管材的国内外研究进展[J].材料导报,2009,23(3):72-76.

[11]江健,黄英,黄云,等.低Cr经济型抗腐蚀油套管的开发与腐蚀试验研究[J].钢管,2014,43(1):11-17.

[12]施黛艳,张金钟,匡飞,等.高温高压下CO2腐蚀的研究现状[J].化学工程与装备,2010,11:129-131.

[13]顾宏邦,杨记江,杨玉珠,等.金属腐蚀的两种电化学测试方法[J].山西化工,1990(4):38-42.

[14]冯蓓,杨敏,李秉风,等.二氧化碳腐蚀机理及影响因素[J].辽宁化工,2010,39(9):976-979.

[15]De Waard C,Lotz U,Milliams D E.Predictive model for CO2corrosion engineering in wet natural gas pipe-% lines[J].Corrosion,1991,47(12):976-985.

R&D of CB110-5Cr Anti-CO2Corrosion Oil Casing with CPE Mill

LI Jun1,XU Caibin1,ZHENG Zhen1,YI Shanjie1,JIANG Shiyuan2,WANG Linhui3

(1.Jiangsu Changbao Steel Pipe Corp.,Ltd.,Changzhou 213018,China;2.Electromechanical Engineering College,Hehai University,Changzhou 213022,China;3.Jiangsu Changbao Pulaisen Steel Pipe Co.,Ltd.,Changzhou 213018,China)

Elaborated in the essay are the chemical composition of CB110-5Cr anti-CO2corrosion oil casing,and the design idea thereof.Based on the trial manufacture of the sample pipe and the measurement and evaluation of its mechanical properties,the temperatures as required for quenching and tempering process for the CB110-5Cr oil casing are determined.Through comparison the polarization curves and the autoclave test result of the said sample pipe with those of the P110 sample pipe,the former’s corrosion resistance is evaluated.The test results reveal that the mechanical properties of the CB110-5Cr anti-CO2corrosion oil casing are in full compliance with the requirements for P110 grade products as specified under API Spec.5CT—2011,and that the impact toughness is high,and at medium or low temperature,along with increasing of the CO2partial pressure the corrosion rate of the CB110-5Cr oil casing is going up,showing that its corrosion resistance is obviously much better than that of the P110 oil casing. However the results also show that on the other hand,in case of the temperature above 90℃,the corrosion resistance of the P110 oil casing is better than that of the CB110-5Cr oil casing.

CPE mill;oil casing;CB110-5Cr;P110;mechanical properties;anti-CO2corrosion

TG335.71;TE931+.2摇摇

B摇

1001-2311(2016)02-0023-05

李珺(1983-),女,硕士,工程师,主要从事油套管材料及其工艺的研究。

2015-12-02)