基于多参数法电厂烟气余热回收节能量检测方法

李慧君,刘聪,王妍飞,万玉梅

(1. 华北电力大学,河北 保定 071003;2. 大唐国际发电股份有限公司张家口发电厂,河北 张家口 075133)

基于多参数法电厂烟气余热回收节能量检测方法

李慧君1,刘聪1,王妍飞2,万玉梅1

(1. 华北电力大学,河北 保定 071003;2. 大唐国际发电股份有限公司张家口发电厂,河北 张家口 075133)

为准确地确定低压省煤器的节能效果,使能源管理双方能更好地分配节能效益,对火电厂烟气余热回收项目节能量检测方法进行研究。以某电厂N330-16.7/538/538型机组为例,利用能效分布矩阵方程,基于多参数法,建立了低压省煤器回收利用余热系统节能量模型并进行了计算。计算结果与试验数据基本相符,表明多参数法能够满足工程实际需要。通过与已有的几种节能量检测方法及试验法进行比较,证明多参数法有助于对节能量进行准确计算和合理评价。

烟气余热;节能量检测;节能效果;多参数法;试验比较

国内电站锅炉普遍存在排烟温度偏高的问题,排烟温度严重超温不仅影响电厂的热经济性,而且影响空气预热器的安全运行。影响电站锅炉排烟热损失的主要因素是排烟温度,一般情况下,排烟温度每升高10 ℃,排烟热损失增加0.6%~0.8%[1]。因此,降低排烟温度对于节能降耗、提高锅炉的安全可靠性具有重要的实际意义[2-5]。准确地确定低压省煤器改造项目的节能量,有利于合同能源管理双方更好地分配节能效益。因此,研究火电厂烟气余热回收项目节能量检测方法具有重要意义。

1 节能量检测典型方法

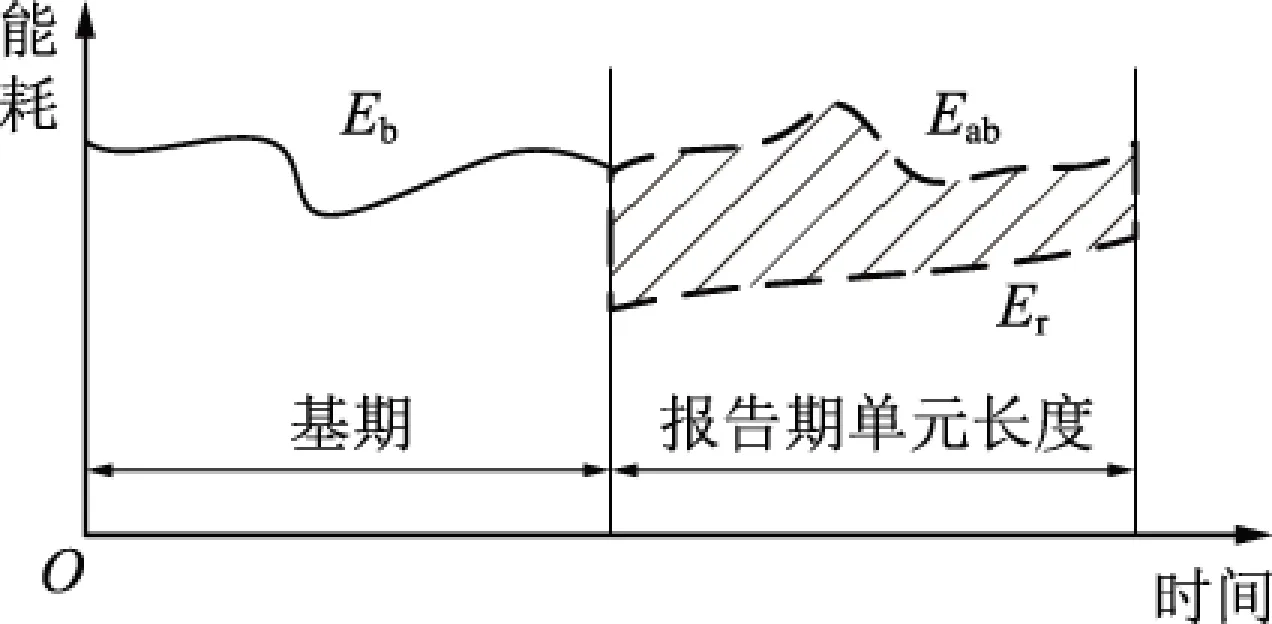

GB/T28750—2012《节能量测量和验证技术通则》中规定了关于节能量检测的三种典型方法,即:“基期能耗-影响因素” 模型法、直接比较法和模拟软件法。由于改造项目的不同,对其研究选取的计算方法也不相同。对于不同时期的计算方法,以基期的单位产值(产量或工作量)综合能耗(或单项能耗)的差额乘以报告期产值(产量或工作量)来计算。节能量Es(g/kWh)、能耗基准Eb(g/kWh)、统计报告期能耗Er(g/kWh)和校准后能耗基准Eab(g/kWh)的关系图以及三种检测方法的计算公式在以上的通则中都有相关规定,其关系图如1所示。

图1 节能量有关参数关系图

报告期单元长度内的节能量[6]

(1)

式中Am为基准调整值。

2 多参数法

由于电站锅炉烟气余热回收利用的节能量检测具有特殊性,主要表现在影响改造项目中节能量的参数很多,这些因素包括汽轮机本体、凝汽器、热网水系统、凝结水系统等多个系统和设备,且各系统间互相影响、耦合,通过回归分析法建立模型比较复杂。

多参数法主要是对影响机组热经济性指标的一些变量进行分析,然后对一些参数进行修正,分析当其中某个变量参数发生变化时,对机组热耗率及煤耗率变化的影响,从而准确地获得机组节能量。

2.1低压省煤器换热模型

对于低压省煤器来说,由传热方程式所得的关系式如下:

(2)

式中:Q为低压省器的吸热量,kW;K为以鳍片侧为基准的传热系数,kW/(m2·K);A为传热面积,m2;ΔT为对数传热温差,K。

传热系数一般是由烟气侧换热系数、管内水侧换热系数和管子壁面的导热系数三个部分组成(不考虑管壁面积灰的情况)[7]。以H型鳍片管省煤器为研究对象,将烟气侧换热面作为基准,由传热学的基本公式可以得到圆形截面基管的传热系数

(3)

式中:hi为管内侧表面传热系数,也即水侧的放热系数,W/(m2·K);ho为管外侧表面传热系数,也即烟气侧的放热系数,W/(m2·K);λg为管子的导热系数,W/(m·K);Ao为管外总换热面积,m2;Ai为管内换热面积,m2;d为管外径,m;δ为管壁厚度,m;η0为管子的肋化系数。

由于H型鳍片管是对流传热,所以计算过程采用对数传热温差。

2.2单参数对低压省煤器性能的影响

以某电厂4×330 MW机组烟气余热改造项目为例,节能量检测主要包括改造项目余热回收量和对汽轮机主、辅机性能的影响等方面。

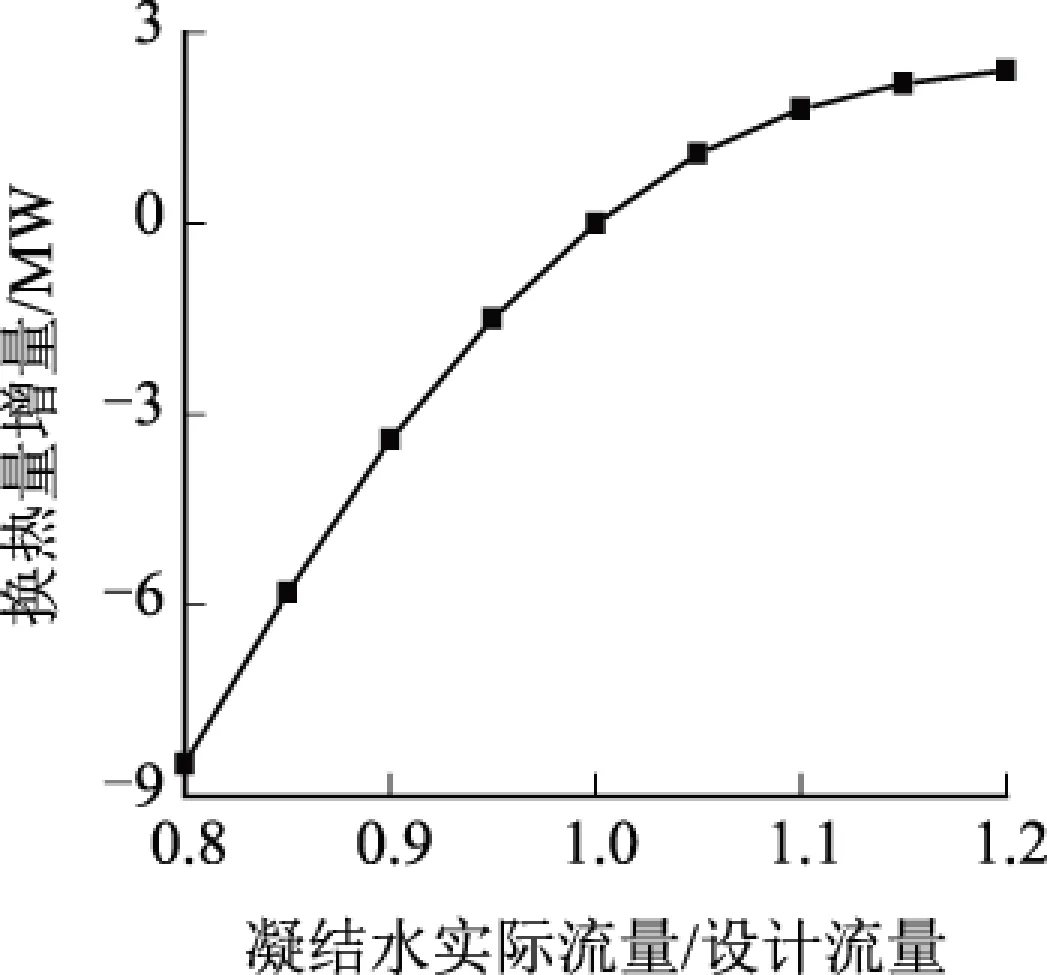

当低压省煤器的结构参数一定时,烟气与凝结水的换热量仅与凝结水流量、烟气流量及进口温度、低压省煤器凝结水进口温度有关。在采暖季,换热量还与热网水流量和热网水温度有关。以该低压省煤器额定工况下的设计参数为基准,其回收余热量随着进入低压省煤器的凝结水流量变化情况如图2所示。由图2可知,在负荷一定的情况下,随着进入低压省煤器的凝结水流量增加,传热系数随之增大,余热回收量增加。

图2 低压省煤器进口凝结水流量变化对换热量的影响

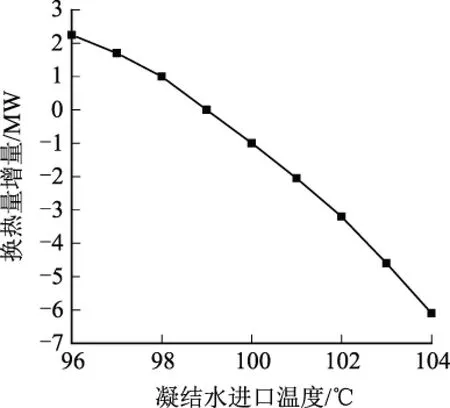

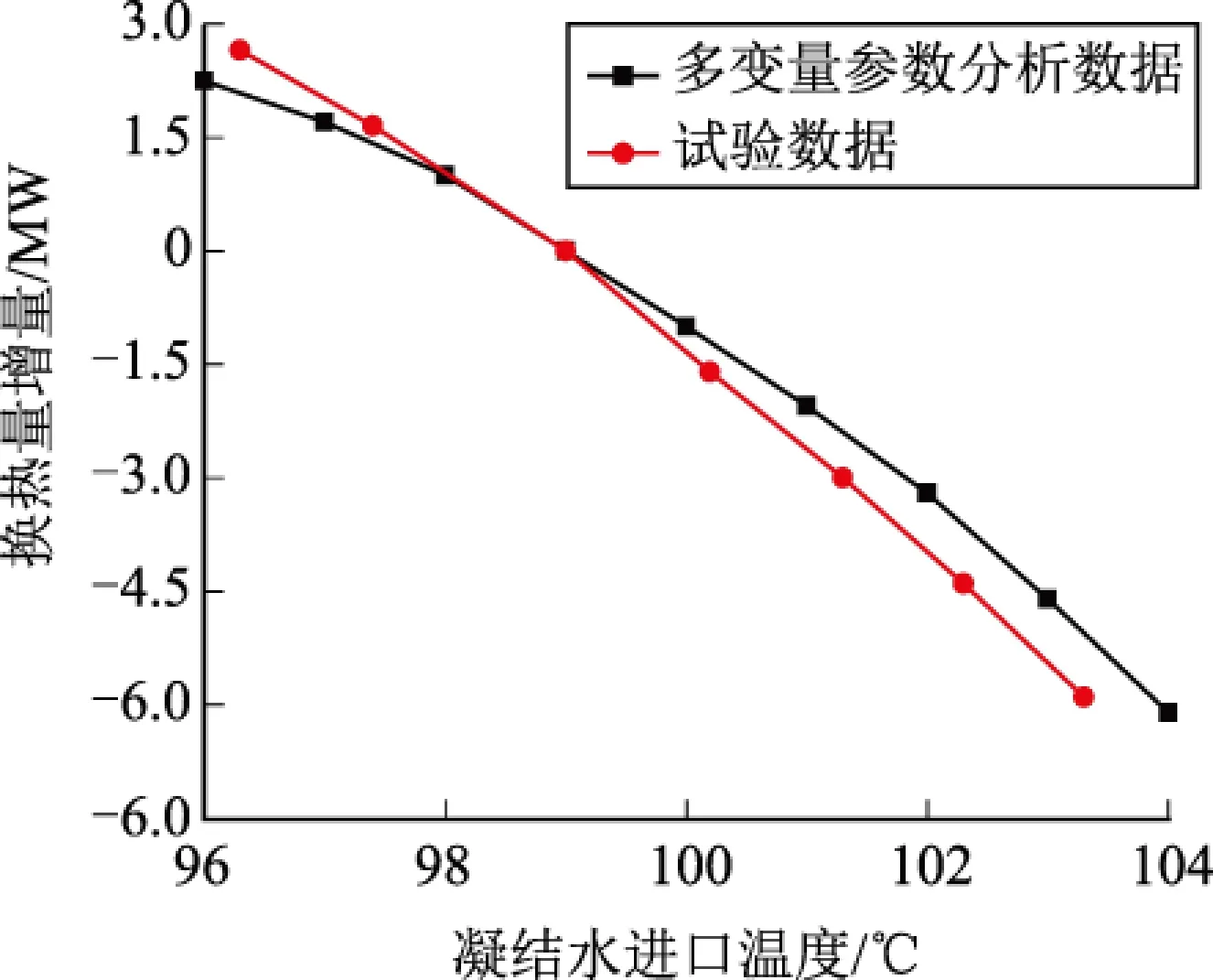

当低压省煤器进口的凝结水温度变化时,其余热回收量的变化情况如图3所示。

图3 低压省煤器进口凝结水温度变化对换热量的影响

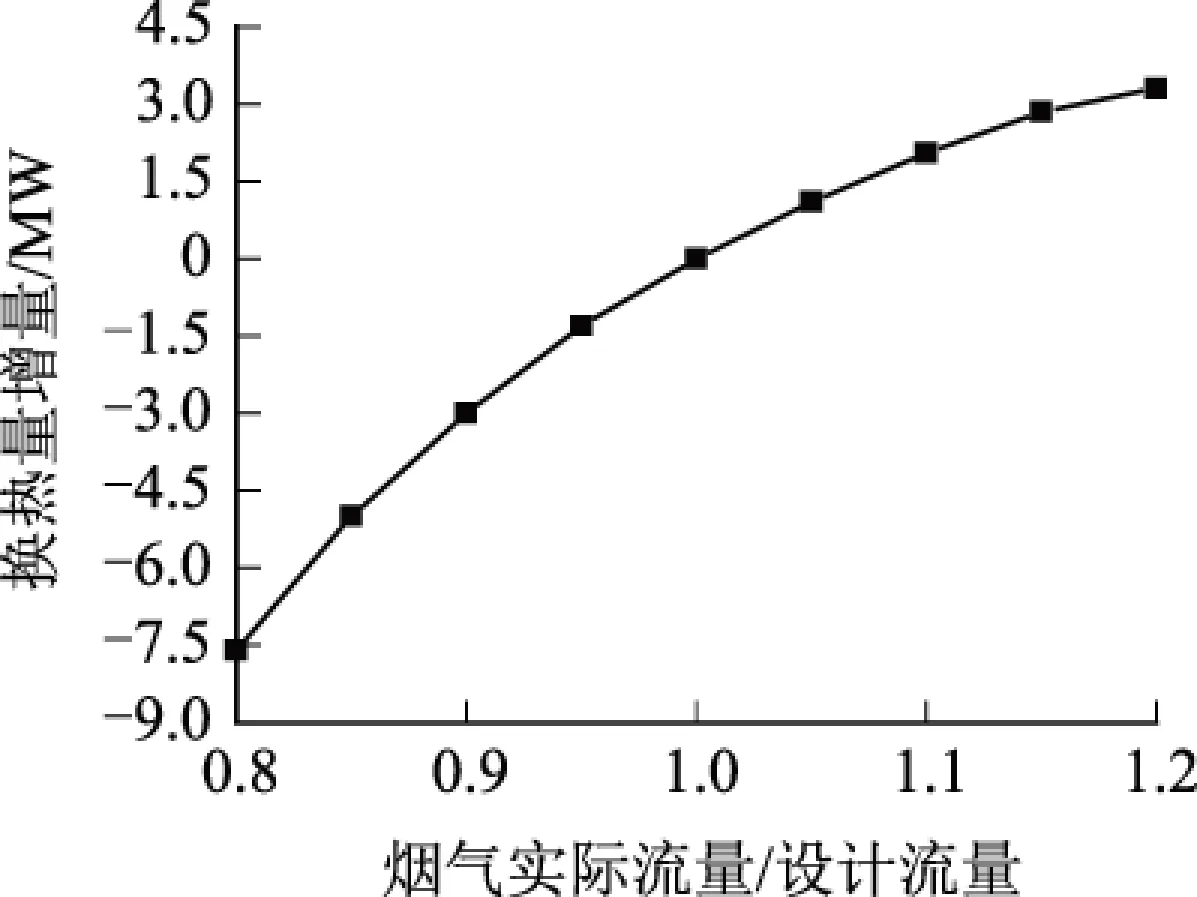

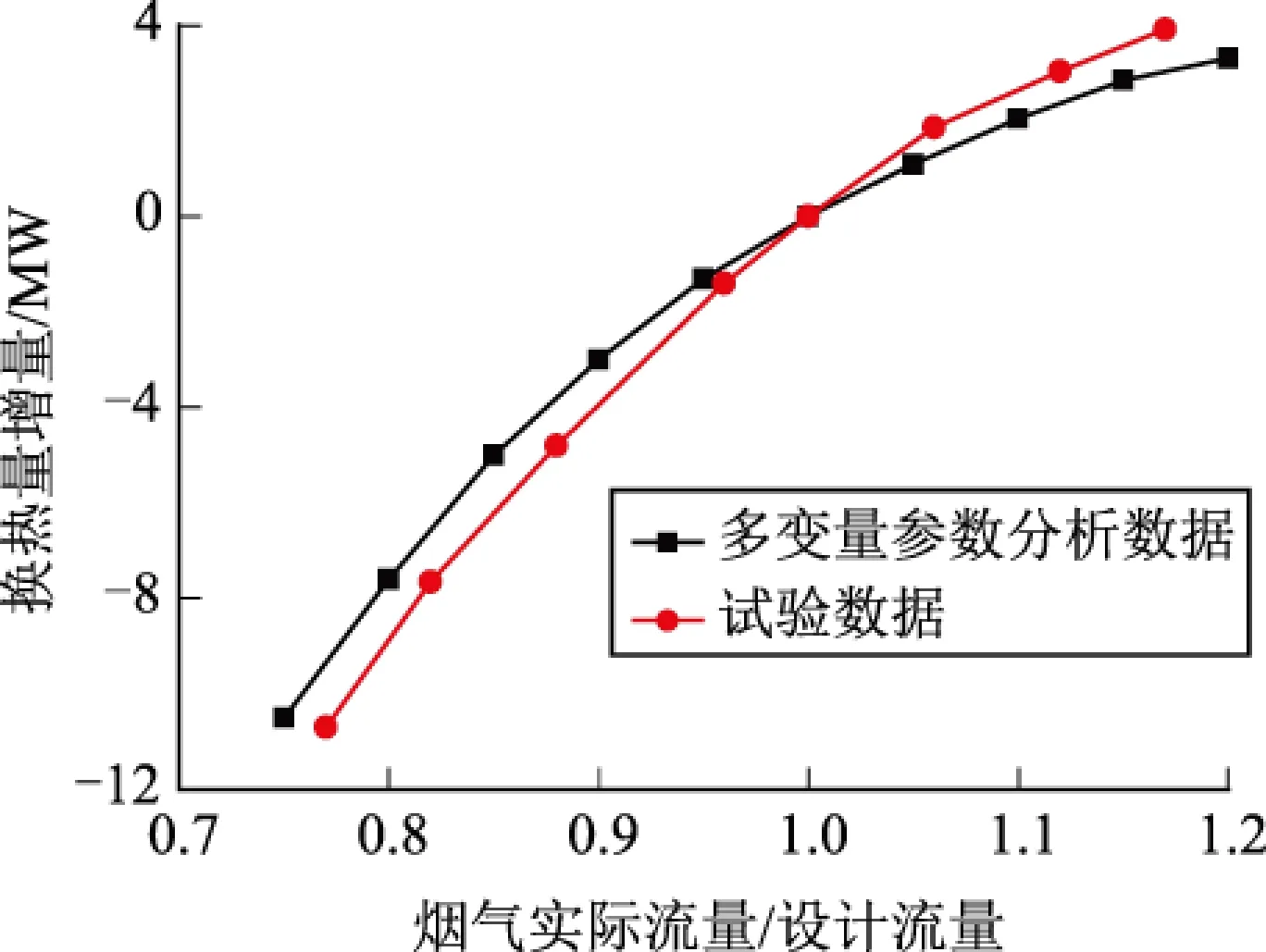

低压省煤器余热回收量随烟气流量的升高而增加,随烟气流量的降低而减少。因为在其他参数不变时,传热系数随烟气流量增大而增加,反之亦然。如图4所示。

图4 低压省煤器进口烟气流量变化对换热量的影响

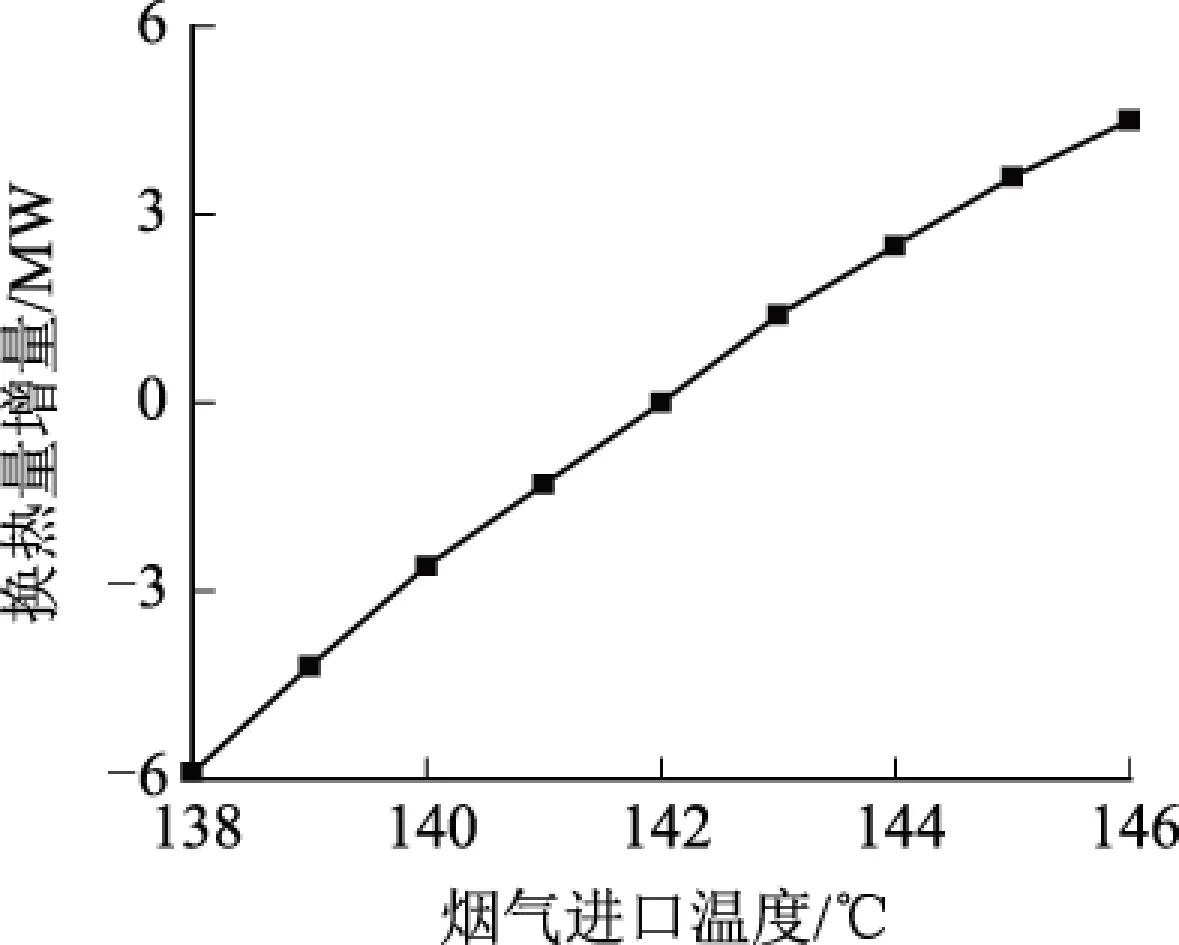

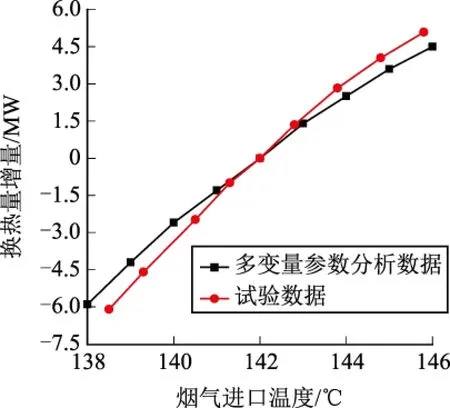

低压省煤器进口烟温升高,在其他参数不变时,增加了传热温差,回收余热量增加,如图5所示。

图5 低压省煤器烟气进口温度变化对换热量的影响

当其他参数不变而热网水流量变化时,会引起低压省煤器中传热系数变化,换热量也随之发生变化,如图6所示。

图6 热网水流量变化对低压省煤器换热量的影响

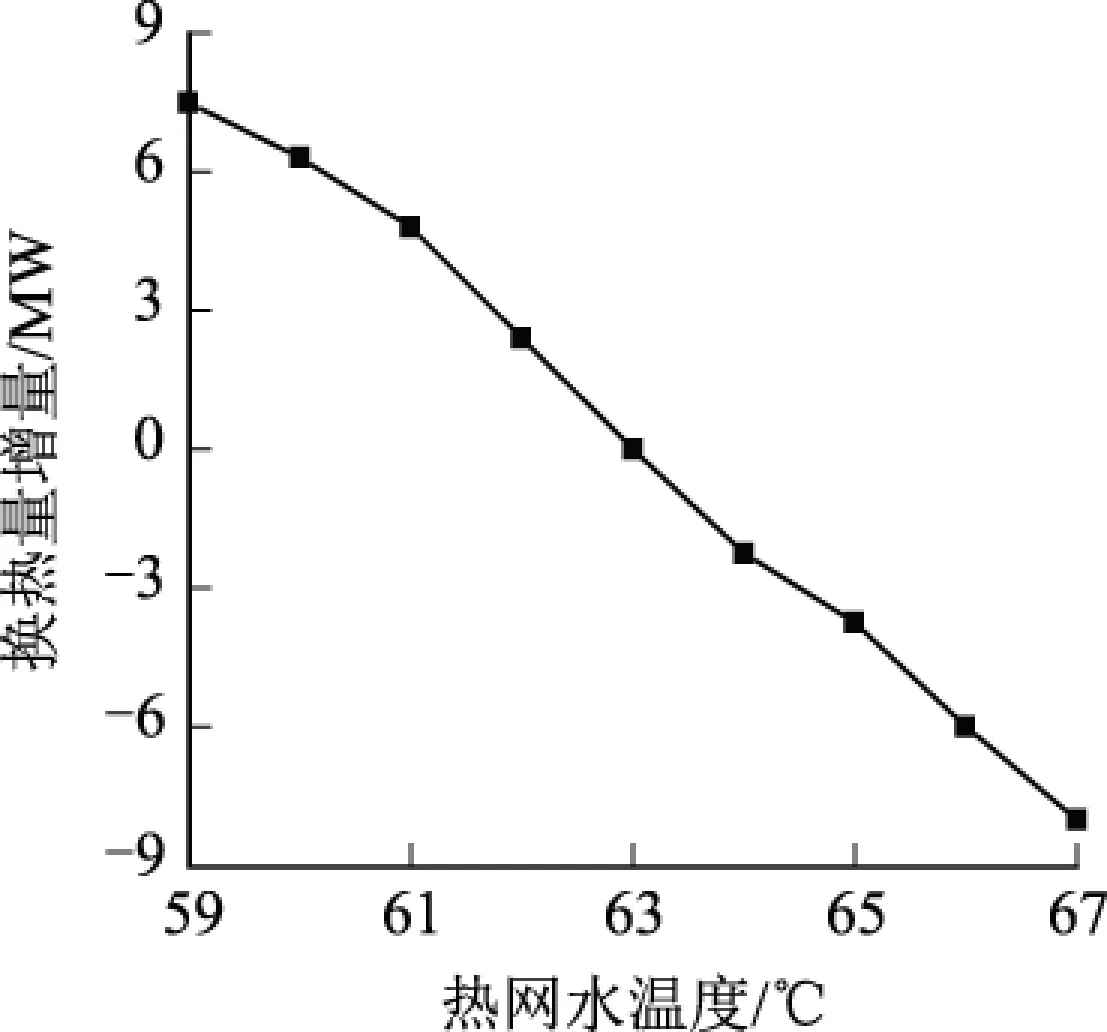

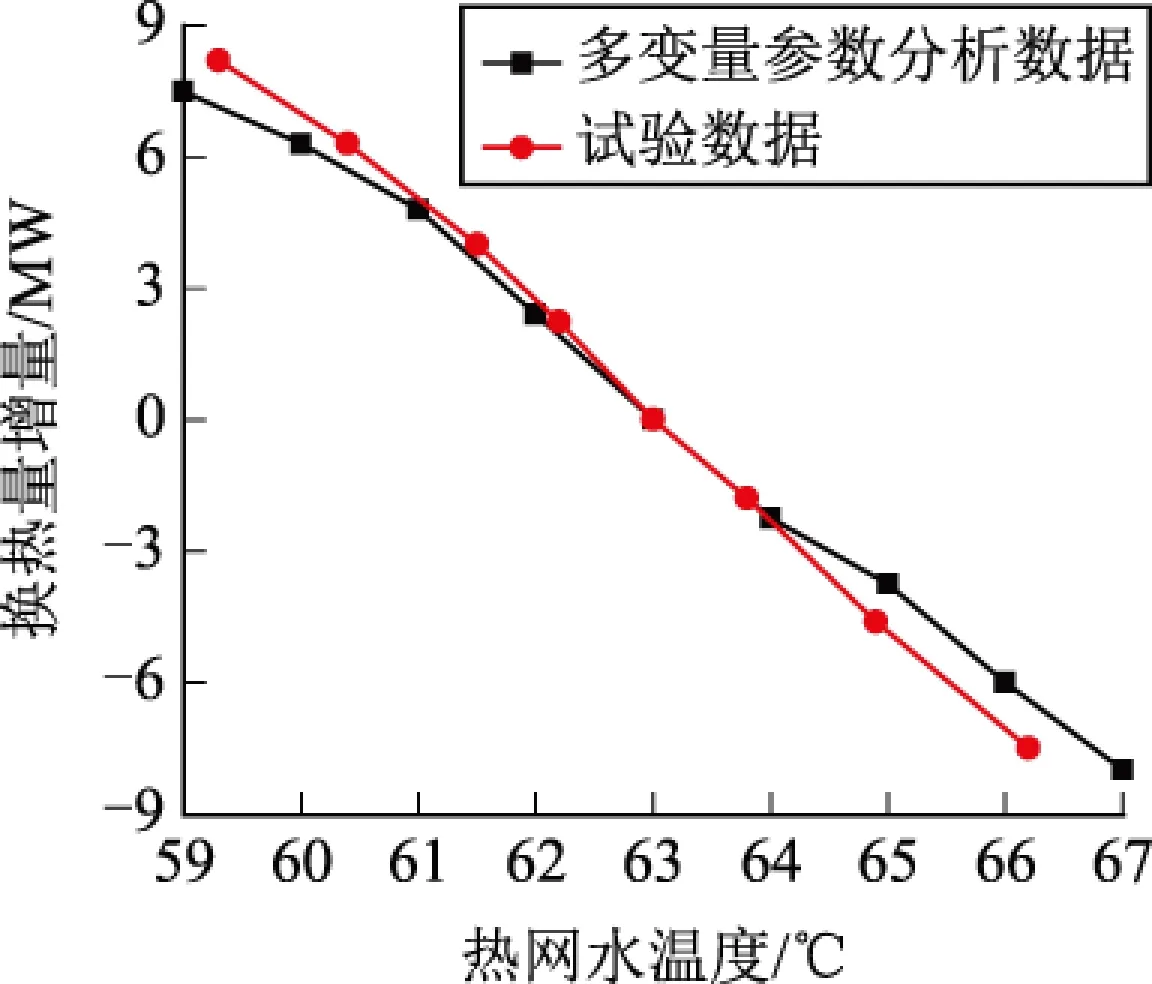

在其他条件不变时,当热网水温度升高时,换热温差下降,低压省煤器换热量减少,反之亦然。如图7所示。

图7 热网水温度变化对低压省煤器换热量的影响

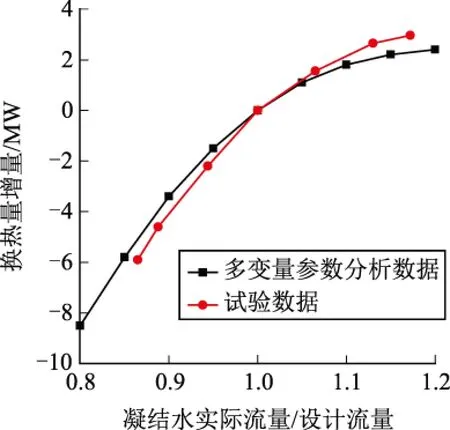

2.3试验验证结果

理论上所得到的低压省煤器节能量计算模型,还需要试验的检验和修正,试验标准见文献[7]。该试验完全按照汽轮机性能试验规程进行,试验结果如图8至图13所示。

图8 凝结水流量与换热量关系的计算值、试验值比较

图9 凝结水温度与换热量关系的计算值、试验值比较

图10 烟气流量与换热量关系的计算值、试验值比较

图11 进口烟气温度与换热量关系的计算值、试验值比较

图12 热网水流量与换热量关系的计算值、试验值比较

图13 热网水温度与换热量关系的计算值、试验值比较

从相同情况下某一参数变化对换热量的影响来看,试验测量结果要比模拟计算结果变化范围大。因为模拟所得数值是假定某一参数变化而其他参数不变,而实际上某一参数发生变化时,其他参数也会发生变化,因此结果存在一定误差(约10%),但多参数法所建立的数学模型能够反映其变化规律。对于存在的误差应进行合理的修正,以便准确地计算低压省煤器余热回收量。

3 工程实例

3.1参数修正

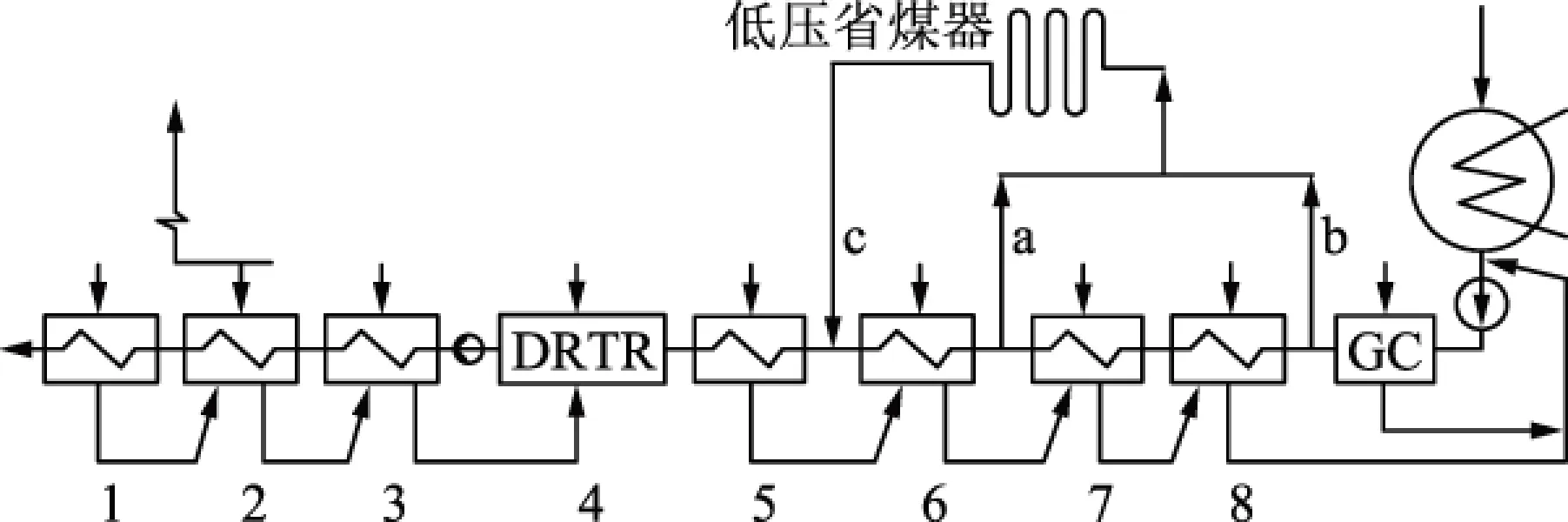

以某电厂N330-16.7/538/538型机组为例,对低压省煤器回收利用余热进行分析,其热力系统如图14所示。

a、b、c为辅助汽水;1—8为加热器;DRTR为除氧器,deaerator的缩写;GC为轴封加热器。图14 N330-16.7/538/538型机组热力系统

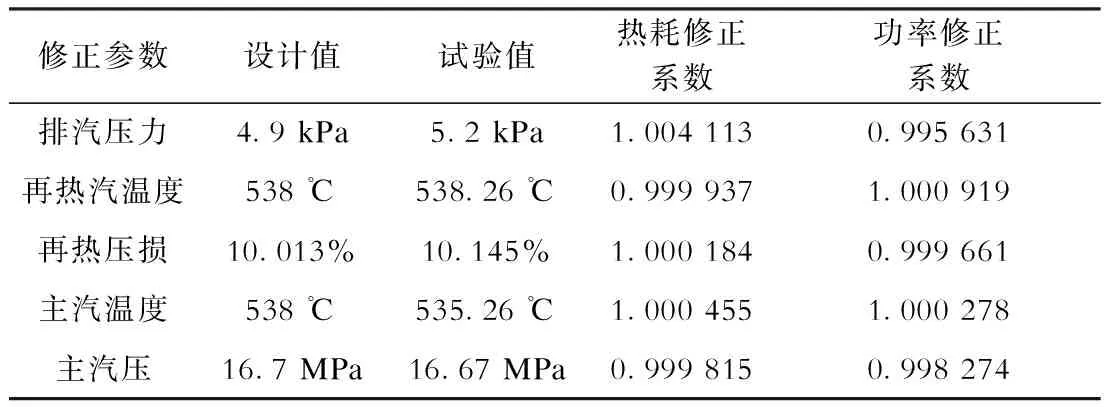

根据试验测量、计算数据及制造厂提供的热耗率和功率的标准修正曲线,可得到表1的修正数据。当考虑表中5种因素同时作用时,热耗、功率修正系数分别为1.004 503和0.994 765。

表1不同参数热耗、功率修正系数

修正参数设计值试验值热耗修正系数功率修正系数排汽压力4.9kPa5.2kPa1.0041130.995631再热汽温度538℃538.26℃0.9999371.000919再热压损10.013%10.145%1.0001840.999661主汽温度538℃535.26℃1.0004551.000278主汽压16.7MPa16.67MPa0.9998150.998274

由图14可知,辅助汽水分为以下两股:a、b股辅助汽水为工质从加热器水侧出系统;c股辅助汽水为带热量工质从加热器水侧进系统。

3.2热经济计算及分析

根据机组热力系统及文献[8]列出能效分布矩阵(energy-efficiency distribution matrix,EEDM)方程并构建相关矩阵。以额定工况下设计参数为基准,得到非采暖季低压省煤器节能量模型计算结果,见表2。

表2低压省煤器数学模型计算数据

系统循环效率η0/%实际系统循环效率/%热耗率/[kJ·(kWh)-1]煤耗率降低值/[g·(kWh)-1]45.7945.357928.432.3965

对于采暖季,可认为回收余热直接用于供热,节约大量原本用于供热的燃煤,因此采暖季的节煤效益可参考余热供热总量和实际统计的电厂供热煤耗率来计算。设采暖季运行时间为2 880 h,以闭式循环进行换热,效率按0.96计,可对外供热为1.549×105GJ。根据电厂历史统计指标,4台330 MW机组在2014年平均供热标煤耗率约为39 kg/GJ。采暖季余热回收进入热网,将排挤部分供暖抽汽返回汽轮机做功,降低了机组的发电煤耗率。按照电厂全年总供热量统计指标以及全厂用电率按0.065计,煤耗率下降约0.117 g/kWh。电厂统计数据见表3。

表3采暖季的供热标煤耗率

月份供热标煤耗率/(kg·GJ-1)1号机组2号机组3号机组4号机组142.4439.3539.9538.54241.9138.4042.0140.80341.1038.7239.8340.441136.6936.9637.9939.781239.9538.5338.0239.42

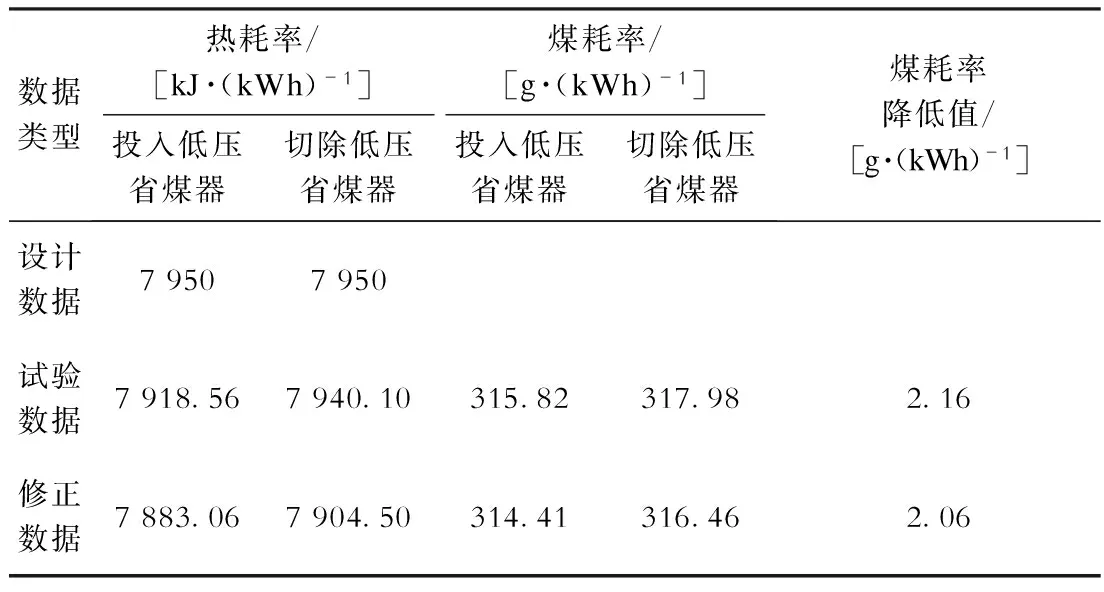

根据表3中数据及热耗率定义式[9-10],得到试验热耗率以及煤耗率数据,见表4。

表4试验结果数据汇总

数据类型热耗率/[kJ·(kWh)-1]投入低压省煤器切除低压省煤器煤耗率/[g·(kWh)-1]投入低压省煤器切除低压省煤器煤耗率降低值/[g·(kWh)-1]设计数据79507950试验数据7918.567940.10315.82317.982.16修正数据7883.067904.50314.41316.462.06

额定工况下,投入低压省煤器前后的热耗率分别为7 940.10 kJ/kWh、7 918.56 kJ/kWh。经过修正后,投入低压省煤器前后的热耗率分别为7 904.50 kJ/kWh、7 883.06 kJ/kWh。在投入低压省煤器后,热耗率(7 883.06 kJ/kWh)与设计值(7 950 kJ/kWh)基本相符。在允许的对比范围内,基于多参数法计算的低压省煤器节能量约7 928.43 kJ/kWh,与试验结果(7 883.06 kJ/kWh)基本吻合。该节能量检测方法减少了试验测量的工序,简单方便,可操作性强,适合电厂烟气余热回收热经济性计算。经过修正后的试验结果基本与设计工况相符。

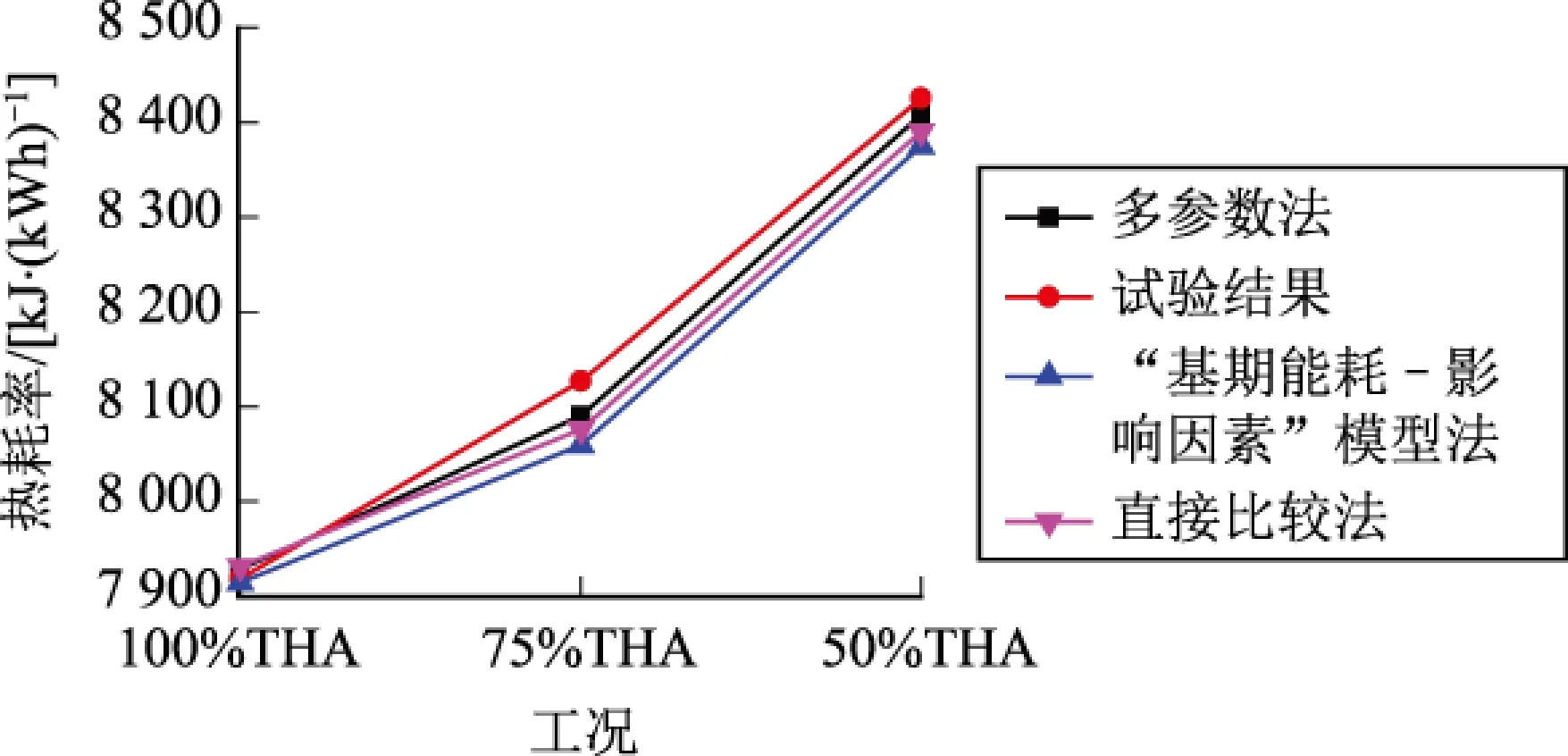

为了便于对比分析,将多参数法、直接比较法及“基准能耗-影响因素”模型法得到的热耗率和试验结果绘制于同一坐标,如图15所示。

THA—汽轮机热耗验收工况,turbine heat acceptance的缩写。图15 部分工况下的热耗率

不同工况下,多参数法得到的结果相比于直接比较法、“基期能耗-影响因素”模型法更加接近试验结果,表明多参数法节能量检测方法是可行的,并且优于其他两种方法,有利于节能量检测的进行。“基期能耗-影响因素”模型法得到的热耗率相比于其他几种方法与试验结果差距最大,其原因在于通过数理统计方法建立的能耗与各影响因素之间的回归关系存在较大误差,并且还需要现场测量某些参数,这些都会产生一定的不确定度。直接比较法与多参数法得到的结果接近,但受测量方法、仪表精度及机组运行参数波动等客观因素影响,每次得到的数值也会有很大差距。

4 结论

a)以某电厂N330-16.7/538/538型机组为例,建立了低压省煤器数学模型,分析了单参数对低压省煤器换热量的影响,而实际中各参数间是相互影响的,因此应对单参数变化引起的结果加以修正。

b)利用能效分布矩阵方程,基于低压省煤器回收利用余热系统,建立了多参数机组节能量模型并进行了计算,与试验数据的比较结果表明,多参数法能够满足工程实际需要。

c)将多参数法与已有的几种方法及试验法进行比较,证明了多参数法有助于节能量的准确计算和合理评价。

[1]高占民,张少平. 降低电站锅炉排烟温度新技术研究[J]. 节能技术,2006,24(135):9-11,32.

GAOZhanmin,ZHANGShaoping.StudyonNewTechnologytoLowerExhaustGasTemperatureofPowerPlantBoilers[J].EnergyConservationTechnology,2006,24(135):9-11,32.

[2]陆相东,倪迎春. 烟气余热回收装置在2×350MW机组中的应用[J]. 电力科学与工程,2011,27(10):74-78.

LUXiangdong,NIYingchun.DiscussiononApplicationofFlueGasWasteHeatRecoveryDevicein2×350MWUnits[J].ElectricPowerScienceandEngineering,2011,27(10):74-78.

[3]容銮恩,袁镇福,刘志敏,等. 电站锅炉原理[M]. 北京:中国电力出版社,1997.

[4]仝庆居,王学敏. 锅炉烟气余热回收利用技术[J]. 科技创新导报,2009(18):71.

[5]谢磊. 电站锅炉低压省煤器系统热经济性分析的数学模型[D]. 济南:山东大学,2007.

[6]GB/T28750—2012,节能量测量和验证技术通则[S].

[7]ASME/ANSPTC6.0—1996,汽轮机性能试验规程[S].

[8]郭江龙. 基于能效分布矩阵方程的火电厂热力系统分析方法[D]. 保定:华北电力大学,2003.

[9]刘凯. 汽轮机试验[M]. 北京:中国电力出版社,2005.

[10]齐殿全. 中宁发电有限公司330MW汽轮机热力性能试验研究[D]. 重庆:重庆大学,2005.

(编辑彭艳)

Detection Method for Amount of Energy-saving of Flue Gas Waste HeatRecoveryinPowerPlantBasedonMulti-parameterMethod

LI Huijun1, LIU Cong1, WANG Yanfei2, WAN Yumei1

(1.NorthChinaElectricPowerUniversity,Baoding,Hebei071003,China; 2.ZhangjiakouPowerPlant,DatangInternationalPowerGenerationCo.,Ltd.,Zhangjiakou,Hebei075133,China)

Inordertocorrectlydetermineenergy-savingeffectsoflowpressureeconomizerandmakebothsidesofenergymanagementbetterallocateenergy-savingeffects,itismeaningfultostudydetectionmethodforamountofenergy-savingoffluegaswasteheatrecoveryinthermalpowerplant.TakingN330-16.7/538/538typedunitinsomepowerplantforanexampleandonthebasisofmulti-parametermethod,thispaperusesenergyefficiencydistributionmatrixequationtoestablishamodelforamountofenergy-savingofwasteheatrecoverysystemoflowpressureeconomizerandmakecalculations.Thecalculationresultsandexperimentaldataarebasicallyconsistentwhichindicatesthatthismulti-parametermethodcansatisfyrequirementsforengineeringpractice.Itisprovedthemulti-parametermethodisusefultomakeaccuratecalculationandreasonableevaluationonamountofenergy-savingbycomparingwithexistingseveraldetectionmethodsandexperimentalmethodsforamountofenergy-saving.

fluegaswasteheat;detectiononamountofenergy-saving;energy-savingeffect;multi-parametermethod;experimentalcomparison

2016-03-24

2016-06-14

10.3969/j.issn.1007-290X.2016.08.006

TM621.9

B

1007-290X(2016)08-0027-05

李慧君(1964),男,吉林四平人。教授,工学博士,研究方向为强化换热及数值计算、电厂热力系统的节能与监测诊断、余热回收利用。

刘聪(1991),男,河北保定人。在读硕士研究生,研究方向为电厂节能理论。

王妍飞(1989),男,河北张家口人。工学硕士,研究方向为能源经济及节能理论。