新型膜法有机蒸汽回收技术在炼厂的应用

陈思遥(中石油云南石化有限公司,云南安宁 650399)

新型膜法有机蒸汽回收技术在炼厂的应用

陈思遥

(中石油云南石化有限公司,云南安宁 650399)

介绍膜法有机蒸汽回收技术发展状况、工艺原理及应用,并结合炼厂的运行数据,对膜分离技术在有机蒸汽回收的技术优势、尾气浓度、进气温度、压缩机出口温度、真空回流温度、性能指标、经济效益等进行了研究分析。

炼油;有机;蒸汽;膜技术

随着国家经济的发展,环境的污染问题也逐渐显露出来,尤其现在雾霾现象越发严重,我国正面临环境和资源的双重压力,控制排气污染已经成为非常重要的工作。油气的蒸发不仅会造成资源的巨大浪费,也会对环境造成很大程度的破坏,油气中含有多种碳氢化合物,是气相烃类的有毒物质,给油罐车装卸油品过程中,油品的蒸汽直接排放到空气中,既危及了安全生产,又污染了环境[1]。

1 新型膜法有机蒸汽回收技术发展现状[2]

目前油气回收技术有四种,分别为溶剂法、冷凝法、活性炭吸附法回收装置,近几年也推出了新型膜法有机蒸汽回收技术,由于工艺简单、投资小,广泛地应用在油库、加油站等方面,很好地解决了油气蒸发问题,具有良好的经济效益和环保效益,这也是石油生产、储运不可或缺的配套工程。新型膜法油气回收技术主要来源于德国,其工艺比较简单,但由于膜的价格较高,导致新型膜法油气回收技术投资相对较大,仅在大型石化项目上得到应用。回收技术对比见表1。

表1 油气回收技术对比[3]

2 新型膜法有机蒸汽回收工艺原理

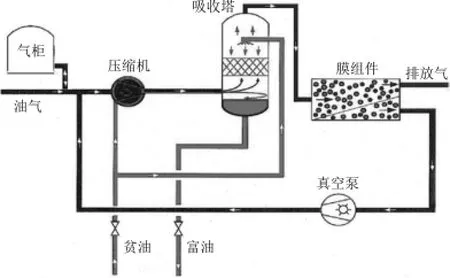

汽柴油装车、异构化油罐区及洗槽过程中产生的油气和空气的混合物,一起经油气收集总管进入缓冲气柜。当缓冲气柜的高度上升达到设定值时,膜法油气处理装置启动;当缓冲气柜的高度下降到设定值时,膜法油气处理装置停止工作。简易膜法有机蒸汽回收工艺流程见图1。

进入膜法油气吸收处理装置中的空气和油气的混合物,首先通过溶环压缩机加压至操作压力,经过压缩后的环溶与气体一同进入喷淋塔中部,在喷淋塔内可将压缩气体与环溶进行分离。再生的气体与膜渗透气混合在一起,通过管线循环至膜法油气处理装置的压缩机入口,使之与收集的排放油气再进行混合,然后重复进行上述循环[4]。

就是这样经过膜法油气吸收处理装置回收的油气以溶体形式返回了罐区,实现了油气的回收,而且对油品的品质没有影响。

图1 工艺流程图

3 应用

某新建炼厂油气回收设施主要由一座5 000m3缓冲气柜和一套2 000m3(标)/h,膜法油气回收装置组成(操作弹性:0~115%)。

膜法油气回收装置为成套的撬装设备,主要由1台吸收塔(Φ1 400×5 573),1台气溶分离罐(Φ1 100×2 780mm),4台吸附罐(Φ1 400×2 866mm),一台聚结过滤器(Φ700× 1 849mm),2台溶环式压缩机,2台溶环式真空泵,2台风冷机(Φ900×2 300×1 685mm)及1台富油泵。回收装置撬装尺寸为15m×10.95m,撬装周围设21m×16m的围堰。

油气回收的处理能力为4 000 m3(标)/h,操作天数为350d,回收为间歇操作。油气回收率可达90%以上,防止油气排放到大气中造成环境的污染,也减少了油品损耗量。

参考某新建炼厂储运车间油气回收装置近一年的运行数据(如图2所示),进行数据分析。

通过图2某新建炼厂运行数据可以看出,该膜法油气回收装置在生产中运行平稳、安全,其尾气浓度始终保持在25g/m3以下,完全符合我国国家环保标准《GB20950-2007》中的要求,排放气浓度小于25g/m3。由于气温的变化导致进气温度随之变化,使系统的运行参数也有一定的变化幅度。随着进气温度升高,压缩机出口温度也随之升高,但始终保持在50℃以下;真空泵温度也随着进气温度升高而升高,但始终保持在90℃以下,都在设备允许的温度变化范围内。

图2 某新建炼厂运行数据

该膜法油气回收装置具有适合范围比较广泛,可以应用在炼化企业、炼油厂、成品油库、石油、汽车、加油站等油气的排放。该技术具有如下特点:①占地面积小,运行费用低:全部设备、仪表及管线、阀门为撬装设施,布置在一起,占地面积小;②有机蒸汽回收率能达99%以上;③尾气排放浓度低,膜组件寿命在10a以上,装置运行寿命可达20a以上;④操作简单,全自动无人值守;⑤适用范围广,不仅可用于汽、煤油等成品油,也适用于苯、醚类、酮类等化工产品;⑥无饱和,无须再生。

4 结束语

新型膜法有机蒸汽回收技术作为一门新兴的高新技术产业,已经在多个领域得到了应用。并在整个油气回收领域内处于领先地位,正在逐步取代其他油气回收技术成为该行业主导。膜技术油气回收系统具有运行稳定,操作维护简单,安全可靠性高,经济效益好等优点,非常适合广大的炼厂和油库所需。

[1] 唐永祥,薄胜杰,炼油厂油品储存损耗及降耗措施.石油库与加油站,2005,(19):19-23.

[2] 黄维秋,高锡祺,赵书华,等.蒸发油气回收技术的研究.油气储运,1999,(8):37-39.

[3] Ohlrogge K,Wind J,Scholles C.Membrane Processes for the Separation ofOrganic Vapors in the Chemical and Petrochemical Industry[J].1Chemie 2 Ingenieur 2 Technic,2005,(5):527.

The New Film Method of Organic Vapor Recovery Technology in Refinery Applications

Chen Si-yao

The membrane organic vapor recovery technology development,the technology principle and application,combined with the operation data of the refinery,the technology in the technical advantages of organic vapor recovery,tail gas concentration,inlet temperature,compressor outlet temperature,vacuum reflow temperature,performance index and economic benefit are analyzed and studied on the membrane seperation.

oil refining;organic;steam;membrane technology

X701

B

1003-6490(2016)03-0120-02

2016-03-18

陈思遥(1989—),女,甘肃武威人,助理工程师,主要研究方向为油气储运技术。