新型铜基结合剂金刚石锯片组织和性能的研究

吴 颖,蒲 飞,张小安,杨 峰(四川文理学院 .物理与机电工程学院;.国有资产管理处,四川 达州 635000)

新型铜基结合剂金刚石锯片组织和性能的研究

吴颖a,蒲飞a,张小安a,杨峰b

(四川文理学院 a.物理与机电工程学院;b.国有资产管理处,四川 达州 635000)

在新型铜基结合剂CSF中加入不同粉末,采用真空热压法和激光焊接法制成金刚石锯片,通过切削试验测定其切削性能,并结合扫描电子显微镜观察其显微组织。结果表明,由CSF烧结的金刚石锯片可顺利进行切削,且Fe、P等元素能一定程度提升结合剂的致密度和硬度;添加铬粉、钼粉的CSF结合剂对金刚石磨粒固着把持能力相比Fe、P-Fe等提升了40%左右,锯片的锋利度更高,切削性能最佳,且磨弧胎体的磨损与金刚石的磨损能保持较好匹配,使用寿命长,优于普通Cu-Sn刚石锯片。

铜基结合剂;金刚石锯片;走刀电流;显微组织;切削性能

0 引言

金刚石工具中金属结合剂与金刚石的结合状态是决定工具性能和使用寿命的主要因素[1-2]。金属基结合剂金刚石工具中加入磷可阻止铁对金刚石的浸蚀作用,降低结合剂对金刚石的包镶能力,影响工具性能[3-4]。相反,Fe、Mo、Cr等高熔点金属易与金刚石形成化学冶金结合,可强化结合剂对金刚石的把持力[5-8]。本文基于以上原理,结合工厂不同加工需求,在前期新开发的新型铜基结合剂[9]中,加入Fe、P、Mo、Cr等元素,对金属基体进行改性研究并烧结成金刚石锯片,通过切削实验来研究其组织和性能,以扩大新型铜基结合剂实用范围、掌握其变化规律。

1 实验材料及方法

1.1主要原料

实验所用JR3品级的金刚石磨粒质量分数为25%,按50%(50/60)+50%(80/100)配比组成。新型铜基结合剂CSF[9]成分为:Cu53Sn21Fe20Ni6,将混合粉末搅拌均匀放置于石墨磨具中进行热压烧结,制成尺寸为22 mm×10 mm×14 mm的刀头,其成分和烧结工艺如表1所示。锯片由广东某公司生产,采用激光焊接,其制作工艺流程及实物如图1所示。

表1 锯片刀头成分和制造工艺

图1 锯片的制作工艺流程及实物图

1.2实验条件与参数

将锯片通过自动台式切割机(功率为18.5 kW,锯片转速为2 200 r/min)进行试切印度红花岗岩,锯切深度为15 mm,切速为3 m/min,花岗岩在切速下各锯片切割长度为100 m。锯片锋利度通过锯片切割时走刀电流的大小来体现。切削试验后,利用扫描电镜对刀头表面进行观察分析,研究磨损过程。

2 实验结果及分析讨论

2.1锯片刀头的力学性能

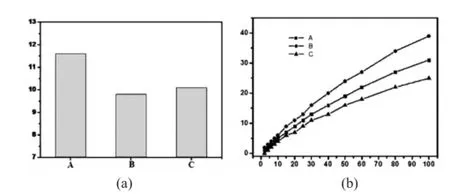

根据上述原料和工艺,烧结出3种成分的刀头,3种成分的锯片各随机取其5个刀头.进行力学性能测试,最终取其平均值,如图2所示。

图2 锯片刀头力学性能参数

图2(a)是3种锯片刀头的显微硬度及标准差,图2(b)是抗弯强度及黏结系数,从图中可看出B锯片纯胎体的显微硬度和抗弯强度最高,这是因为B中加入了磷铁,磷对铁、铜及其合金的浸润性优良、流散快,尤其是在720℃左右时可发生Cu-P共晶反应,显著降低了合金的烧结温度,因此表现出优异的烧结性能,B的显微硬度也比A提高了约15%。且B锯片的黏结系数最大,即其结合剂对金刚石的把持力最弱,分析是由于B成分中的铁优先与磷发生反应从而抑制了金刚石与铁的反应,导致结合剂基体对金刚石的结合强度减弱。

同时,C锯片刀头的黏结系数由18.57%降低到11.44%,即结合剂对金刚石把持力相比于B锯片,提高了40%左右。推测分析是由于在烧结过程中,Cr、Mo等强碳化物形成元素,促进与金刚石磨粒形成化学冶金结合[6,9],增强了把持力。

2.2锯片刀头的组织

为进一步研究CSF铜基结合剂金刚石锯片显微组织和性能的变化规律,对烧结出3种成分的刀头,进行拉伸试验后,测试刀头的断口形貌,找出均有金刚石颗粒的图片进行对比,如图3所示。

图3 三种锯片刀头的纯胎体组织SEM图

从图3中首先可以看出,B、C锯片刀头的结合剂组织都较致密、均匀,孔隙较少,相对而言,A锯片刀头的结合剂组织内部孔隙较多,且较大、不均匀,与力学性能测试结果基本吻合。同时B锯片和C锯片中,金刚石颗粒表面均有一定的附着物,尤其是锯片C中,金刚石颗粒的表面有大量附着物,由此可得刀头基体即结合剂对金刚石颗粒有非常好的黏结能力。分析是因为C锯片的基体结合剂中添加有少量的铬和钼,在新型铜基结合剂CSF中添加少量强碳化物形成元素后,与金刚石颗粒烧结成刀头时,这些元素能润湿并黏结金刚石,与金刚石发生反应,形成碳化物层富基于金刚石表面,从而提升结合剂对金刚石颗粒的黏结能力。

此外,根据图3中,金刚石颗粒与结合剂的界面状态也可看出,A锯片结合剂与金刚石界面有缝隙,B锯片结合剂与金刚石界面有明显缝隙,C锯片结合剂与金刚石界面无明显缝隙,结合状态最好,进一步证明锯片C中结合剂对金刚手的固着把持力最强(走刀电流越小锯片越锋利)。

2.3锯片的切削性能

在切削试验中3种锯片通过相同工艺烧结焊接而成,在切削过程中3种成分的锯片均可顺利完成对花岗岩的切削,其切削全程的平均走刀电流如图4(a)。由此可得,A锯片的锋利度最差、B锯片锋利度最强、C锯片仅次之,且与B锯片基本相当,因为B锯片刀头的硬度和强度最高。

图4 锯片切削性能关系曲线

为进一步研究锯片刀头的切削性能,对切削实验中刀头的磨损量进行检测,结果如图4(b)所示。在图4(b)中,随着花岗岩切削长度的增加,三种锯片刀头的半径损耗逐渐增大,即锯片半径越来越小。同时,图中3条曲线的斜率逐渐减小,代表3种锯片刀头的磨耗比越来越小,切削时间越长,磨耗速度减慢。在试验切削100 m花岗岩时,可得出C锯片刀头的切耗最小,最耐磨。通过计算,A、B、C三种锯片刀头的平均每米切耗分别为0.031、0.039和0.025 mm,由此可得,C锯片刀头的平均切耗最小,B锯片刀头的平均切耗最大,即C锯片刀头的耐磨度最大,加之其锋利度仅次于B锯片刀头,综合可得,其切削性能最佳。

此外,从某石材加工公司试用三种锯片的切削现场反馈情况来看,三种锯片的噪音均较小,能较好地保证加工石材的垂直度及尺寸要求,未出现崩角现象。在进行相同作业的情况下,最终A、B、C三种锯片的平均连续使用寿命分别是10、8、12 h,而外购普通青Cu基锯片平均连续使用寿命也仅7 h左右,因此C锯片可延长使用寿命。

综上分析,因为B锯片刀头虽然强度、硬度好,但磷元素对铁浸蚀金刚石有明显抑制作用,结合剂对金刚石的包镶能力受到影响,金刚石磨粒在切削过程中易脱落失效,而C锯片刀头中Cr、Mo可以提高结合剂对金刚石磨粒的黏结强度,使金刚石磨粒易出刃不易脱落,刀头既能有一定的自锐性能,又有一定的耐磨性能。另一方面,C锯片中结合剂对金刚石固着把持较好,可使锯片刀头的结合剂胎体的磨损与金刚石的磨损保持较好的匹配,从而提高锯片的切削效率。

3 结论

(1)CSF新型铜基结合剂烧结的金刚石锯片可顺利切削花岗岩,但结合剂中添加不同元素,锯片刀头的组织和性能会有所差异。适当加入铁粉或P-Fe,可提高锯片刀头的强度、硬度和锋利度,但P影响结合剂对金刚石的把持,锯片切削性能并不理想。

(2)在CSF新型铜基结合剂中添加一定Cr、Mo等强化物形成元素,可使结合剂对金刚石磨粒固着把持能力提高40%左右,锋利度也有所增加,并延长磨边轮的使用寿命,综合切削性能最佳,优于常见普通Cu-Sn基锯片。

[1]DAVIS.P.R.The Future of Diamond Abrasives in Stone Proeessing.Proc.of International Confereneeon Diamond[c].CBN& Their Applieations(Intertech’2000),Vancouver,Canada,2000.

[2]川毓超,刘一液,王秦生.金刚石工具与金属学基础[M].北京:中国建材工业出版社,1999.

[3]韩娟,姚炯斌,刘一波,等.磷铁含量对高铁基胎体性能的影响[J].金刚石与磨料磨具工程,2010(3):49-54.

[4]肖长江,张恒涛,尚秋元,等.铁对铜基结合剂金刚石节块把持力的影响[J].硅酸盐通报,2015(2):12.

[5]ALAM M O,CHAN Y C,Tu K N.Effect of Reaction Time and P Content on Mechanical Strength of the Interface Formed Between Eutectic Sn-Ag Solder and Au/electroless Ni(P)/Cu bond pad[J].Journal of applied physics,2003,94(6):4108-4115.

[6]邵浩明,王进保,李东平.Cr与金刚石界面碳化物形成机理研究[J].超硬材料工程,2008,20(1):19-21.

[7]LI Y S,YANG Q,XIAO C,et al.Effect of Various Alloying Elements on Diamond Growth on Fe-Cr Steels[J].Thin Solid Films,2008,516(10):3089-3093.

[8]PEROVIC D D,SNUGOVSKY L,SNUGOVSKY P,et al.Reactions in Sn Corner of Cu-Sn-Zn Alloy System[J].Materials Science and Technology,2012,28(1):120-123.

[9]吴颖.新型金刚石工具铜基结合剂及其性能的研究[D].重庆:重庆大学,2014.

Study on Microstructure and Properties of New Copper-matrix Bonding Diamond Saw-blade

WU Yinga,PU Feia,ZHANG Xiao-ana,YANG Fengb

(a.College of Physics and Electrical Engineering;b.NationalAsset Management Office,Sichuan University of Arts and Science,Dazhou,Sichuan 635000,China)

Mixed with different powders in a new copper-matrix bonding CFS,diamond saw blade is prepared by vacuum hot pressing and laser beam welding,measuring its cutting performance by cutting test and observing its microstructure by scanning electron microscope.The results show that the new diamond saw-blade sintered by CSF can be smoothly cut,and to some extent Fe,P and some other elements can improve the density and hardness of the matrix;comparing with CSF added with Fe,P-Fe,CFS with chromium powder,molybdenum powder will increase the ability of diamond for graining,fixing and gripping by about 40%,making the sharpness of the saw blade greater and its cutting performance better.And the wear of its grinding arc block and diamond can maintain a good matching,so its service life is longer than ordinary Cu-Sn diamond saw-blade.

copper-matrix bonding;diamond saw-blade;feed electric current;microstructure;cutting performance

TQ164;TG74

A

1673-1891(2016)02-0033-03

10.16104/j.issn.1673-1891.2016.02.010

2015-12-29

四川文理学院科研项目(2014Z006Y)。

吴颖(1987—)女,四川巴中人,硕士,研究方向:先进材料成型工艺及装备自动控制。