稠油油藏注空气燃烧管实验及数值模拟研究

赵仁保,严 伟,孔垂显,秦 军,史艳玲,魏易光,杨娇龙

(1.中国石油大学(北京) 石油工程教育部重点实验室,北京 102249;2.中石油新疆油田分公司 勘探开发研究院,新疆 克拉玛依 834000)

稠油油藏注空气燃烧管实验及数值模拟研究

赵仁保1,严 伟1,孔垂显2,秦 军2,史艳玲2,魏易光1,杨娇龙1

(1.中国石油大学(北京) 石油工程教育部重点实验室,北京 102249;2.中石油新疆油田分公司 勘探开发研究院,新疆 克拉玛依 834000)

针对新疆某油田J7井区稠油油藏条件,利用燃烧管实验装置研究了火驱过程中温度场及压力场的分布规律,并结合数值模拟研究了影响火驱的重要因素。重点分析了火驱过程中油墙形成对高温燃烧前缘传播稳定性的影响。结果表明,J7井区稠油油藏原油在350 ℃且黏土存在条件下可实现点火及火线的推进;火线推进到燃烧管3/4处的采收率为60%;油墙的形成使得驱替压差增大,压降主要消耗在该段内,油墙的封堵效应,使得空气注入困难,燃烧变得不稳定。低渗稠油油藏火驱开发将面临2个难题:空气注入困难、火驱见效时间晚。

稠油开发;就地燃烧;燃烧管;温度场;油墙;含油饱和度场

赵仁保,严 伟,孔垂显,等.稠油油藏注空气燃烧管实验及数值模拟研究[J].西安石油大学学报(自然科学版),2016,31(3):68-73.

ZHAO Renbao,YAN Wei,KONG Chuixian,et al.Study on combustion tube experiment and numerical simulation of air injection in heavy oil reservoir[J].Journal of Xi'an Shiyou University(Natural Science Edition),2016,31(3):68-73.

引 言

火烧油层是通过不断向油层中(通过1口或几口井)注入氧化剂(空气或富氧)点燃油层后,形成径向移动的燃烧前缘[1-3]。最早的油田矿场火驱项目于1934年在前苏联进行第一次点火[4],到目前为止,全球已经开展了上百个商业化的火驱项目[5-7]。

稠油油藏火驱必须考虑2个方面:第一,促使原油流动;第二,使流动的原油成功运移到生产井。通过燃烧管实验可以分析油藏火驱机理,关文龙等[8]通过燃烧管实验分析了燃烧区带分布情况。目前普遍认为燃烧过程中存在不同的区域[9-11],分别为已燃区、燃烧前缘、裂解区、蒸汽平台、油墙区、冷油区。国内外一些学者[12-19]通过燃烧管实验,研究了火驱过程中空气需要量、燃料含量、高温燃烧前缘推进速度等对火驱效果的影响,来评价目标油藏火驱开发的可行性。影响稠油油藏火驱开发效果的因素很多,通过室内物模实验难以给出所有变量对火驱效果的影响。针对这一问题,有学者提出了火驱数值模拟研究[17-18]。火驱数值模拟研究中对于反应控制方程有着较大的争议,目前数值模拟普遍采用的是4步反应控制方程[18],即重油裂解反应、重油燃烧反应、轻油燃烧反应及焦炭燃烧反应。

研究发现,稠油油藏火驱开发存在着严重的油墙封堵效应,造成大量的压降消耗在油墙区,导致有效空气注入量在油藏深部高温区逐渐降低,燃烧稳定性变差。因此,不少学者在超稠油开发中提出了小注采井距的井网组合,如THAI,VAPEX等[19]。同样,低渗稠油油藏火驱过程中也会存在同样的问题。本文将燃烧管室内实验和数值模拟相结合研究火驱过程中油墙形成及其驱替过程中的压力动态响应,为实际油藏的火驱开发提供理论参考。

1 实验设备、材料及方法

1.1实验设备

实验所用燃烧管为长度0.6 m、内径3.8 cm的钛合金填砂管(内壁处理成粗糙的表面)。燃烧管沿程装有5个热电偶,其间距均为10 cm,实时监测燃烧前缘的温度。燃烧过程中空气注入压力、产出气体组分通过自动监测系统实时记录。图1为燃烧管实验装置流程示意图,主要由燃烧管、气体分析仪、液体计量仪、点火控制系统组成。

图1 燃烧管火驱流程示意图Fig.1 Combustion tube experiment procedure

本文还用到以下设备:RS6000高温流变仪(德国Haake),Mettler电子天平(精度0.000 1 g)。

1.2实验材料

所用原油为新疆某油田J7井区J103井脱水原油。设计了2种条件下的燃烧管实验,一种为不加黏土,其目的是研究原油本身的燃烧性能;另一种加入4.5%的高岭土,用来模拟实际储层。砂子取自河北的水洗河砂,所加水为蒸馏水。

方案1:称取1 100 g河砂、135 g J103井脱水原油和65 g水,充分搅拌后装入燃烧管中。

方案2:称取1 050 g河砂、50 g高岭土、135 g J103井脱水原油和65 g水,充分搅拌后装入燃烧管中。

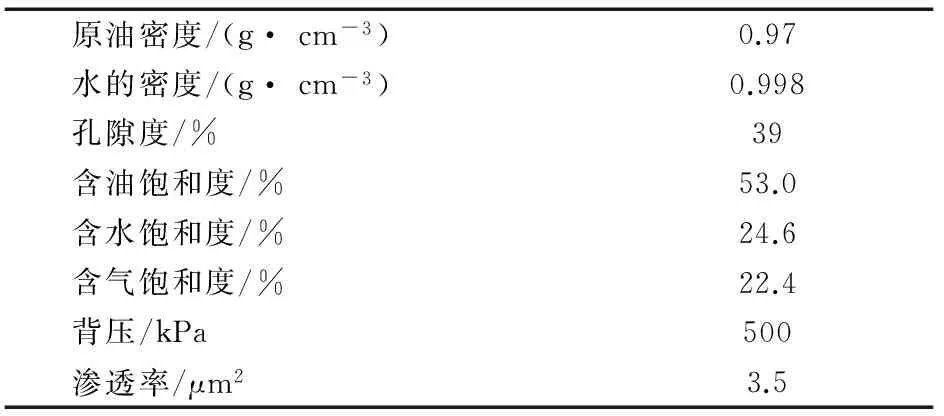

通过计算,2组燃烧管的含油饱和度均为53.0%,含水饱和度均为24.6%。填砂完成后,用皂膜流量计测定填砂管的氮气渗透率,实验中使用的河砂、原油等物性参数见表1。点火温度为350 ℃,持续加热时间为30 min。

表1 油砂装填燃烧管基本参数

1.3实验方法

具体实验过程如下:

(1)油砂混拌、装填。油砂必须经过充分混合后才能填入管中,为了确保油砂装填均匀,每6 cm燃烧管填入130 g混拌均匀的油砂。再依次装好带点火器的法兰及热电偶,并在燃烧管外包裹保温棉(厚约10 cm,导热系数为0.03 W/(m·K)),以减少火驱过程中的热量损失。

(2)密闭性检测。检测方法为向燃烧管中注入氮气,升压到3 MPa,2 h后燃烧管中压力基本保持稳定即可。

(3)仔细检查点火控制系统、气体分析系统、温度及压力监测系统,确保各系统可以正常运转。

(4)升温程序设定,点火器在0~25 min内以15 ℃/min的速率升温,在25~55 min内维持温度350 ℃,55 min后开始注入空气进行点火。选择这个温度下进行点火是综合了活化能测定实验结果及相关文献[8]。空气注入速率为1.5 L/min。

当高温燃烧前缘传播到燃烧管3/4位置时,注入氮气灭火结束实验。将产出的气体浓度数据、温度监测数据进行整理。

2 实验结果

2.1原油流变性

原油经过脱水后在50 ℃下取出50 mL,将其小心转入到流变仪的密闭测量系统中进行黏温性测试,结果如图2所示。可以看出,原油黏度在70 ℃时达到1 650 mPa·s,温度上升到141 ℃时急剧降低到36 mPa·s。表明该原油中蜡质含量较高。

图2 稠油黏温曲线Fig.2 Viscosity-temperature curve of heavy oil

2.2温度分布特征

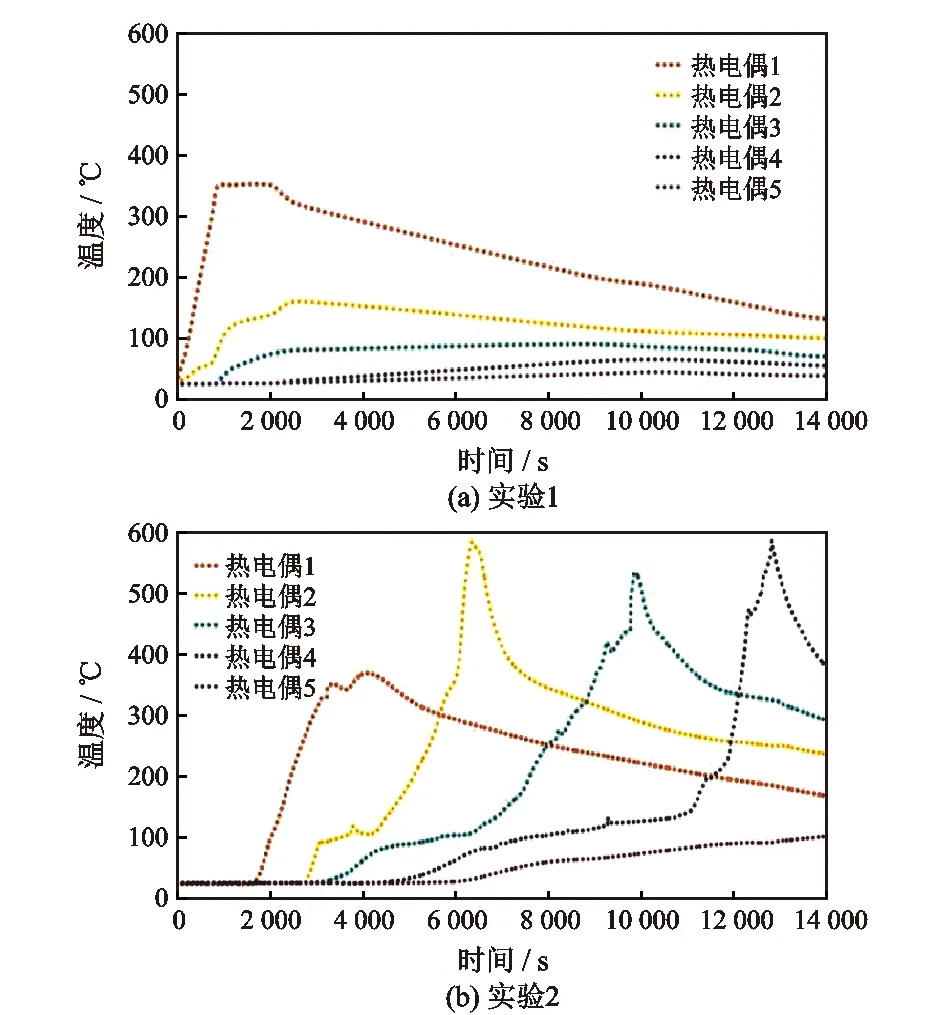

通过对温度场变化可以初步判断火驱效果,图3为2组热电偶的温度监测结果。实验1(未加入高岭土)中除了1号热电偶温度达到350 ℃,其余热电偶温度都在200 ℃以下。实验2(加入高岭土)中1号热电偶的温度接近400 ℃,2、3、4号热电偶温度超过530 ℃,5号热电偶温度在200 ℃以下。

对比2组燃烧管实验结果,实验1的燃烧管中5个热电偶都没有监测到高温区,表明点火失败。实验2的燃烧管中监测到了高温区,最高温度达到590 ℃,且2、3、4号热电偶的温度曲线表明燃烧前缘能够稳定推进。高温前缘传播到4号热电偶处停止实验,此时5号热电偶温度在110 ℃左右。

上述2组实验结果表明,油砂中含有一定量的高岭土有助于点火,并促进火线的稳定推进,计算得到的高温燃烧前缘推进速度为0.12 m/h。

图3 燃烧管实验温度场图Fig.3 Temperature profile of combustion tube experiment

2.3燃烧过程中气体浓度的变化

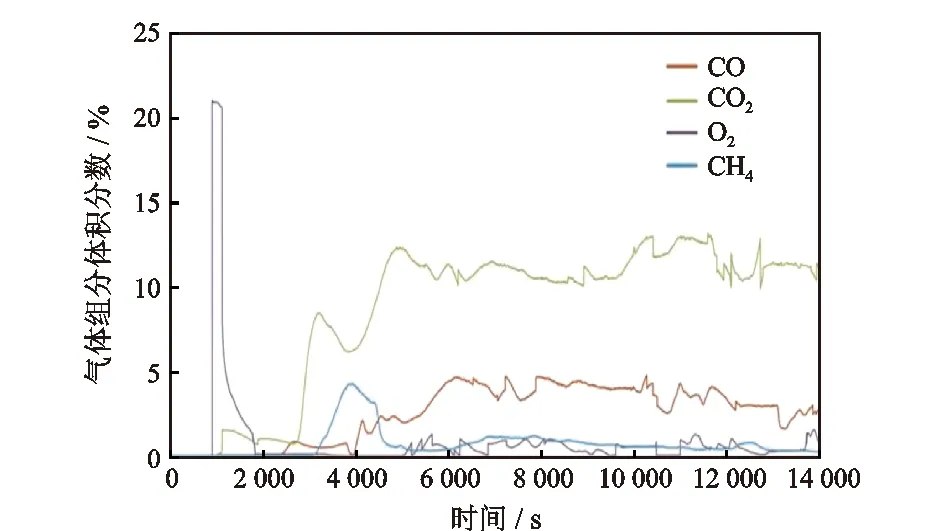

通过燃烧管实验可以确定油藏的燃料消耗量、燃料的视氢碳原子比、氧气利用率等参数[20]。根据组分浓度的变化可以判断火驱是处于低温氧化反应阶段还是处于高温氧化反应阶段。火驱过程中氧气、二氧化碳、甲烷、一氧化碳气体的浓度变化如图4所示。

图4 燃烧管产出气体体积分数随时间的变化Fig.4 Volume fraction varying of gases produced by combustion tube with time

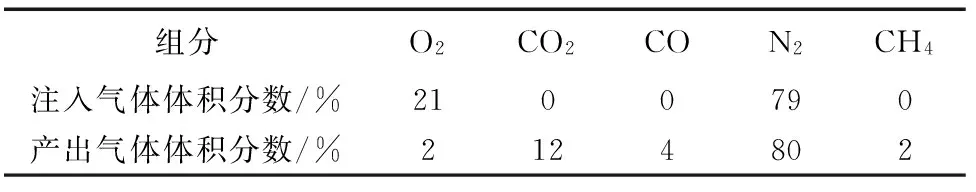

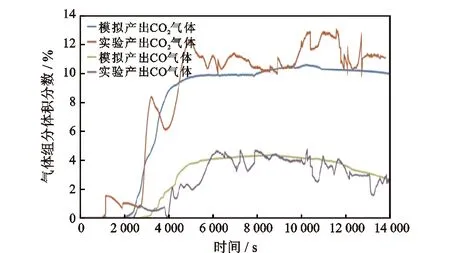

在燃烧管火驱实验中产出CO2体积分数超过10%的阶段可以认为在多孔介质中发生着高温氧化。分析高温氧化阶段注入、产出气体的平均含量如表2所示。

表2 注入、产出气体的平均含量

视氢碳原子比是判断燃烧阶段、燃烧稳定性的重要依据。实验中计算得到J103井原油燃烧过程中燃料的视氢碳原子比值为1.25,明显低于临界值2.0,表明发生了高温燃烧反应。

氧气利用率也是判断燃烧稳定性的一个重要参数,可通过以下公式计算[2-3]:

式中:Y为氧气利用率,%;φ(O2)为产出气体中氧气体积分数,%;φ(N2) 为产出气体中氮气体积分数,%。

氧气利用率反映了燃烧效果,Y值越大燃烧效果越好,Y大于85%时认为燃烧效果较好。本次实验Y=91%。

通过实验,发现火驱过程空气注入压力最高达到3.2 MPa,表明油藏火驱过程中可能面临着注入压力较高进而导致空气通量不足的问题。对于低渗透稠油油藏火驱,该问题将尤为严重。

3 数值模拟

影响火驱开发效果的因素众多,单纯依靠室内实验不仅周期长、成本昂贵,而且其结果存在一定的局限性。本文利用数值模拟将燃烧管的实验结果进行了拟合。考虑4步化学反应:重油裂解反应、重油燃烧反应、轻油燃烧反应及焦炭燃烧反应。通过燃烧池实验确定了裂解区、燃烧区的平均活化能和指前因子(见表3)。

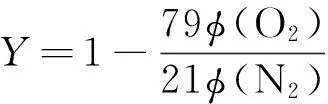

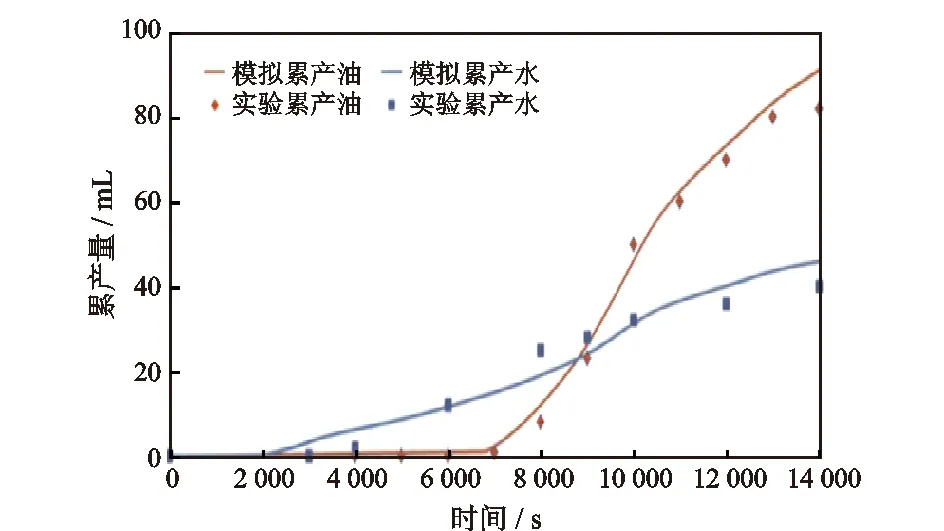

参照前面燃烧管实验相关参数,对实验2的结果进行了拟合,并得到了累产油量、累产水量、产出气体浓度、注入压力的变化,如图5—图8所示。

图5为燃烧管沿程5个热电偶的温度场拟合图,可以看出,1号热电偶温度T1的实验和拟合的结果差异较大,数值模拟的最高温度高于物模实验结果,原因是该位置处在氮气氛围中,裂解产生的氮化焦炭在高温下与氧气不再发生燃烧反应,因此没有明显的高温燃烧前缘。其余4个热电偶的温度场拟合精度达90%以上。

表3 数值模拟中反应动力学参数拟合结果

图5 实验和模拟温度场Fig.5 Experiment and simulation results of temperature profiles

图6为燃烧管累产油量和累产水量随时间变化图,产油量的模拟效果比产水量的要好,物理模拟实验的产水时间比数值模拟产水时间要晚,并且累产水量比数值模拟小,最终模拟累产油量比实验累产油量多10 mL。其原因之一可能是数值模拟中没有考虑毛管力的影响。实验最终采收率达到60%,模拟最终采收率达到70%。

图6 实验和模拟累产量Fig.6 Experiment and simulation results of cumulative oil and water production

图7为产出CO和CO2的浓度拟合结果,表明实验的气体浓度曲线波动远大于数值模拟的曲线,初步分析可能是填砂管非均质性的影响,另外,在实验中燃烧条件不稳定,而数值模拟中所有条件相对稳定。

气体浓度的模拟精度达到90%,分析结果表明高温燃烧前缘在4 000~13 000 s的时间段内稳定传播,其CO体积分数超过3%,CO2体积分数超过10%,且实验中CO和CO2见气时间较早。

图7 实验和模拟气体组分Fig.7 Experimental and simulated gas composition

图8为燃烧管注入压力的图,注入压力的变化趋势在物理模拟实验和数值模拟中有着较好的一致性。注入压力在3 000 s处突然增大,在8 000 s处达到最大值3.2 MPa。与图5对比可知,在3 000 s处,火线还未达到T1(离注入端10 cm处),但蒸汽平台(温度200~300 ℃)在该处形成。因此,可以推测,油墙在T1位置前后约10 cm的空间里,造成驱替压差迅速增加。结合产出气体的浓度分析,在3 000 s处CO和CO2气体含量迅速增大。因此,可以认为注入压力在3 000 s处迅速增大是因为油墙在高温燃烧前缘的蒸汽平台处开始聚集,造成空气注入性急剧变差。另外,从蒸汽平台到达T2的时间(约4 800 s)看,T1处的火线前缘已经离开了(约在4 200 s处燃烧完成)600 s,而火线从T1到达T2的时间约为3 000 s,因此,火线前缘和蒸汽平台之间的距离5~8 cm。

图8 注入压力实验及模拟图Fig.8 Experiment and simulation results of air injection pressure

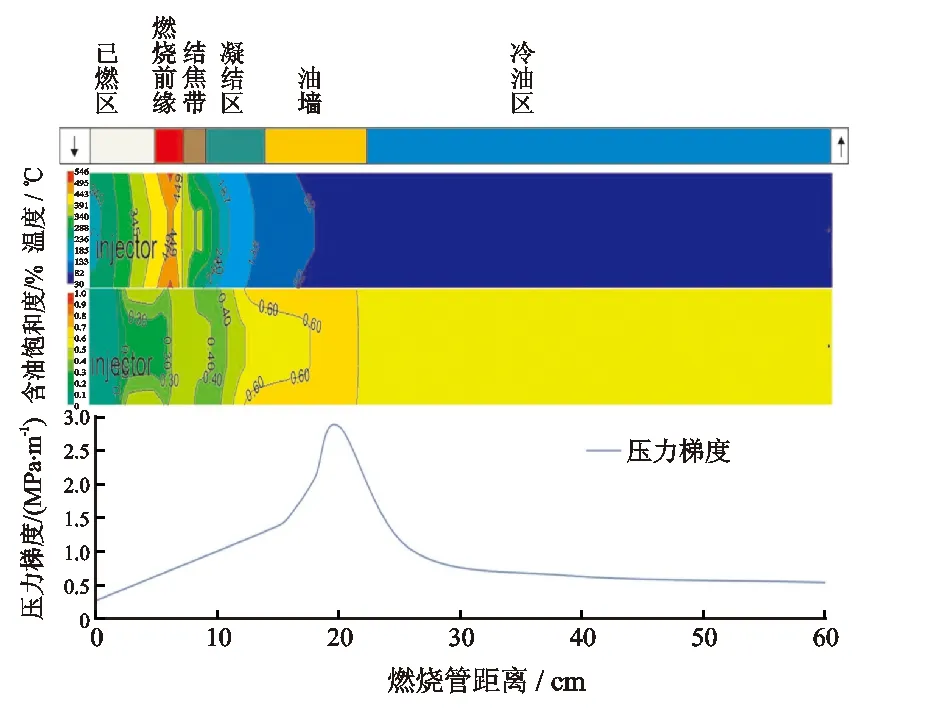

图9为燃烧管数值模拟油墙形成时各区带分布图,表明6个区域的温度场、含油饱和度场、压力梯度场有着良好的对应关系。

通过观察各区带之间的数值模拟结果,已燃区储层含油饱和度几乎为零,岩心中为空气的单相流动,该区域压力梯度很低,低于0.5 MPa/m。燃烧前缘的温度超过450 ℃,结焦带发生裂解反应,产生大量的焦炭,为燃烧前缘的传播提供燃料。油墙带的含油饱和度较高,原油在该区域流动将产生较大的阻力,是导致压力梯度迅速增加到3 MPa/m的直接原因。冷油区的压力梯度较小,主要受烟道气及水蒸气的影响。

图9 燃烧管各区带分布模拟结果Fig.9 Simulated temperature,oil saturation and pressure gradient distributions along combustion tube

因此,低渗稠油油藏火驱将面临2个主要问题:①油墙封堵造成空气注入能力差;②火驱见效时间较晚。严重的油墙封堵效应将导致储层中的原油无法有效运移到生产井。

4 结 论

(1)高岭土的加入有助于点火,在350 ℃下能够成功点火,且火线能够稳定传播。

(2)压力的波动反映了燃烧管内部发生的剧烈物理化学反应及流动状态的变化,注入压力的增加反映了油墙开始形成,产生了明显的封堵效应。火线推进到管长3/4处的原油采收率为60%。

(3)数值模拟在温度场、气体浓度、压力场等方面和物模实验结果符合程度高,两者结合有助于指导现场的方案设计。

(4)对于J7井区稠油油藏,其原油黏度高、储层渗透率低、地层破裂压力低(21 MPa),在空气注入压力低于地层破裂压力条件下油墙难以推动。因此,如何解决油墙的封堵效应,使原油能够运移到生产井是低渗稠油油藏火驱开发需要迫切解决的关键问题。

[1]张敬华,杨双虎,王庆林.火烧油层采油[M].北京:石油工业出版社,2000:6-7.

[2]王弥康,王世虎,黄善波,等.火烧油层热力采油[M].东营:石油大学出版社,1998:186-196.

[3]刘其成.火烧油层室内实验及驱油机理研究[D].大庆:东北石油大学,2011:1-10.

[4]BURGER J G,SAHUQUET B C.Laboratory research on wet combustion[J].Journal of Petroleum Technology,1973,25(10):1137-1146.

[5]HUFFMAN G A,BENTON J P,El-MESSIDI A E,et al.Pressure maintenance by in-situ combustion,West Heidelberg Unit,Jasper County,Mississippi[J].J P T,1983,35(10):1877-1883.

[6]GATES C F,SKLAR I.Combustion as a primary recovery process-midway sunset field[J].Journal of Petroleum Technology,1971,23(8):981-986.

[7]YANG X M,GATES I D.Combustion kinetics of athabasca bitumen from 1D combustion tube experiments[J].Natural Resources Research,2009,18(3):193-210.

[8]关文龙,马德胜,梁金中,等.火驱储层区带特征实验研究[J].石油学报,2010,31(1):100-104,109.

GUAN Wenlong,MA Desheng,LIANG Jinzhong,et al.Experimental research on thermodynamic characteristics of in-situ combustion zones in heavy oil reservoir[J].Acta Petrolei Sinica,2010,31(1):100-104,109.

[9]赵仁保,高珊珊,杨凤祥,等.稠油火烧过程中的活化能测定方法[J].石油学报,2013,34(6):1125-1130.

ZHAO Renbao,GAO Shanshan,YANG Fengxiang,et al.Determination method of activation energy during heavy-oil combustion[J].Acta Petrolei Sinica,2013,34(6):1125-1130.

[10] YUCEL Akkutlu,YANIS C Yortsos.The dynamics of in-situ combustion fronts in porous media[J].Combustion and Flame,2003,134:229-247.

[11] 郭平,汪艳,杜建芬,等.轻质油藏注空气燃烧管试验[J].中国石油大学学报(自然科学版),2008,32(1):60-63,71.

GUO Ping,WANG Yan,DU Jianfen,et al.Combustion-tube test of air injection for light-oil reservoir[J].Journal of China University of Petroleum(Edition of Natural Science),2008,32(1):60-63,71.

[12] 关文龙,蔡文斌,王世虎,等.郑408块火烧油层物理模拟研究[J].石油大学学报(自然科学版),2005,29(5):58-61.

GUAN Wenlong,CAI Wenbin,WANG Shihu,et al.Physical modeling research of in-situ combustion in Zheng-408 fireflood pilot[J].Journal of the University of Petroleum,China(Edition of Natural Science),2005,29(5):58-61.

[13] 杨洋,韩晓强,安斌.新疆油田风城油砂一维火驱物理模拟实验研究[J].新疆石油天然气,2015,11(1):55-60.

YANG Yang,HAN Xiaoqiang,AN Bin.1D fire flooding simulation experiment in fen gcheng district Xinjiang oilfield[J].Xinjiang Oil & Gas,2015,11(1):55-60.

[14] 杨德伟,王世虎,王弥康,等.火烧油层的室内实验研究[J].石油大学学报(自然科学版),2003,27(2):51-54.

YANG Dewei,WANG Shihu,WANG Mikang,et al.Laboratory experiment on in-situ combustion[J].Journal of the University of Petroleum,China(Edition of Natural Science),2003,27(2):51-54.

[15] 赵东伟,蒋海岩,张琪.火烧油层干式燃烧物理模拟研究[J].石油钻采工艺,2005,27(1):36-39.

ZHAO Dongwei,JIANG Haiyan,ZHANG Qi.Dry combustion physical modeling of in-situ combustion[J].Oil Drilling & Production Technology,2005,27(1):36-39.

[16] 龚厚亮,史浩,曾英,等.火烧油层注气压力参数室内试验研究[J].科学技术与工程,2014,14(9):168-171.

GONG Houliang,SHI Hao,ZENG Ying,et al.The experimental research of air injection pressure in laboratory ISC simulation[J].Science Technology and Engineering,2014,14(9):168-171.

[17] HASCAKIR B,ROSS C M,CASTANIER L M,et al.Fuel formation and conversion during in-situ combustion of crude oil[J].SPE Journal,2013,18(6):1217-1228.

[18] KOVSCEK A R,CASTANIER L M,GERRITSEN M G.Improved predictability of in-situ-combustion enhanced oil recovery[J].SPE Reservoir Evaluation & Engineering,2013,16(2):172-182.

[19] XIA T X,GREAVES M,TURTA A T,et al.THAI-A‘short-distance displacement’ in-situ combustion process for the recovery upgrading of heavy oil[J].Chemical Engineering Research and Design,2003,81(3):295-304.

[20] CINAR M.Kinetics of Crude-oil Combustion in Porous Media Interpreted Using Isoconversional Methods[D].Stanford:Staford University,2011.

责任编辑: 董瑾

Study on Combustion Tube Experiment and Numerical Simulation of Air Injection in Heavy Oil Reservoir

ZHAO Renbao1,YAN Wei1,KONG Chuixian2,QIN Jun2,SHI Yanling2,WEI Yiguang1,YANG Jiaolong1

(1.MOE Key Laboratory of Petroleum Engineering,China University of Petroleum(Beijing),Beijing 102249,China;2.Research Institute of Exploration & Development,Xinjiang Oilfield Company of PetroChina,Karamay 834000,Xinjiang,China)

Based on the crude oil reservoir conditions in block J7 of Xinjiang Oilfield,the temperature field and the pressure field in in-situ combustion process are studied using combustion tube experiment,and the main influence factors of in-situ combustion process are discussed by combining numerical simulation with combustion tube experiment.The influence of oil bank formation in in-situ combustion on the stability of combustion front propagation is emphatically analyzed.It is shown that the heavy oil in the block J7 can realize ignition and combustion front propagation under the conditions of 350℃ and clay existing;the oil recovery factor reaches to 60% when the combustion front propagates to 3/4 position of combustion tube length,the formation of oil bank makes the displacement pressure increase,and the pressure drop is consumed mainly in this segment of the combustion tube.Plugging effect of the oil bank makes air injection difficult,which leads to unstable combustion.The research results in this paper show that the in-situ combustion development of low permeability heavy oil reservoirs will face two difficulties:difficult air injection,late effect time.

heavy oil development;in-situ combustion;combustion tube;temperature field;oil bank;oil saturation field

2015-07-25

国家重大专项“稠油/超稠油经济有效开发关键技术”(编号:2016ZX05012)

赵仁保(1971-),男,副教授,硕导,主要从事稠油火驱机理研究。E-mail:zhaorenbao@vip.sina.com

10.3969/j.issn.1673-064X.2016.03.011

TE357.44

1673-064X(2016)03-0068-06

A