6061铝合金瓷质阳极氧化工艺研究

陈 梁,廖重重

(比亚迪股份有限公司,广东 惠州 516000)

材料化学

6061铝合金瓷质阳极氧化工艺研究

陈梁,廖重重

(比亚迪股份有限公司,广东惠州516000)

采用草酸钛钾法在6061铝合金薄板上制备瓷质阳极氧化膜,通过调整电解液温度,氧化时间及电压等获得了装饰效果良好的乳白色膜层,最佳工艺条件为:电解液温度为40℃、时间为40 min、电压为100 V,该条件下制备的膜厚为27 μm,硬度为279 HV,L值为79,G值为12。该电解液不含有重金属、磷酸等污染物质,安全环保。

铝合金;瓷质阳极;乳白色

0 引言

铝合金表面装饰的工艺技术较多,如:阳极氧化、微弧氧化、电泳、电镀等等,本文主要研究的是瓷质阳极氧化,在铝合金表面得到乳白色氧化膜层,这种膜层不透明,可以遮盖产品表面的小缺陷,因此瓷质阳极氧化对产品表面的加工质量要求相对较低,氧化膜具有仿瓷釉效果,瓷质阳极又称仿瓷釉阳极氧化,该方法能够得到硫酸阳极氧化所得不到的乳白色[1]。瓷质阳极氧化电解液主要种类有:氧化锆类、铬酐类及草酸钛钾类等[2-3]。

本实验选择草酸钛钾类电解液,该电解液相对安全环保。瓷质阳极氧化膜同样为纳米孔结构,具有较好的吸附性,能够染各种颜色。与常见硫酸阳极氧化膜层结构不同的是瓷质阳极氧化膜纳米孔为树枝状结构[4-5],文献指出瓷质阳极呈现出乳白色与其树枝状纳米结构有关。

本实验采用草酸钛钾法来研究瓷质阳极氧化工艺,探讨氧化液温度、电解时间及电压对氧化膜外观和性能的影响。

1 实验材料与方法

1.1实验材料及试剂

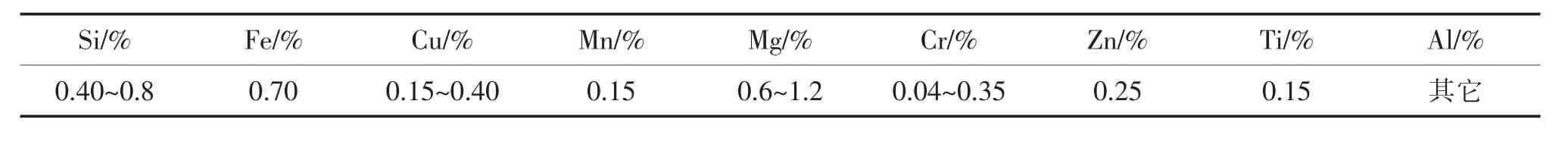

本实验采用6061铝合金为材料,其主要成分如表1所示:

表1 6061铝合金成分表

实验试剂:草酸钛钾(AR)、草酸(AR))、硼酸(AR)、柠檬酸(AR)、封孔剂(ODM SEAL R—5)。

试样尺寸为70 mm×100 mm的铝薄板,所使用的电源为稳压电源:200 V,20 A,由佛山市杰创科技有限公司提供,挂具为钛合金材质。氧化槽带有自动控制温度系统。

1.2实验流程及方法

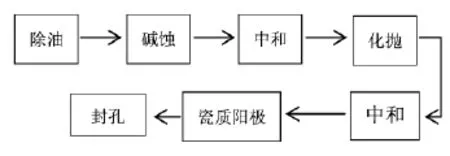

本实验主要包括前处理、瓷质阳极氧化、封孔等处理,其具体工艺流程和步骤如下图所示:

图1 瓷质阳极氧化制备流程

其中,除油、碱蚀、中和及化抛为前处理,主要为了保证产品表面的清洁度和光泽。所用药品如下,碱蚀:NaOH,中和:HNO3,化抛:H3PO4+H2SO4,瓷质阳极:如表2所示,封孔:ODM SEAL R-5。

通过优化调试氧化时电解液的温度,电解时间及电源输出电压来制备外观性能优异的瓷釉氧化膜。

1.3检测方法

膜厚:将试样进行切片,通过金相显微镜(蔡司光学仪器国际贸易有限公司,Axio Imager Alm型)观测并测量厚度。

L值:膜层L值指膜层的深浅,值越大膜层越白,所使用的仪器为SP64积分球式分光光度仪。

G值:使用A-4460光泽仪测量膜层的光泽,测试角度:60°,测量区尺寸:9 mm×15 mm。

2 实验结果与讨论

2.1电解液温度对氧化膜的影响

实验所采用的电解液如表2所示,以温度为变量,分别取值为:30℃、35℃、40℃、45℃、50℃、55℃。

表2 瓷质阳极氧化工艺参数

从图2中可以看出:随着氧化温度的上升,膜层越来越厚,当温度大于45℃后膜层厚度基本没有变化,达到了生长与溶解平衡。虽因温度的升高,膜层厚度增加了,但膜层纳米孔内的腐蚀却增大了,使得膜层整体致密性降低,因而硬度从270 HV持续的下降到239 HV,整体硬度相对硫酸阳极氧化膜低,该条件下瓷质阳极膜层硬度在210~270 HV内。

图2 膜厚随温度变化

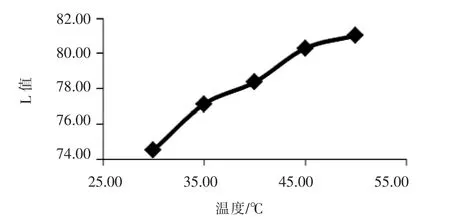

从图3中可以看出:色差仪检测值L随着温度的增加逐渐变大,也就说明膜层随着温度上升变得越白。瓷质阳极膜层呈现出白色的原因在于氧化膜纳米孔为树枝状结构。

图3 L值随温度变化

2.2氧化时间对氧化膜的影响

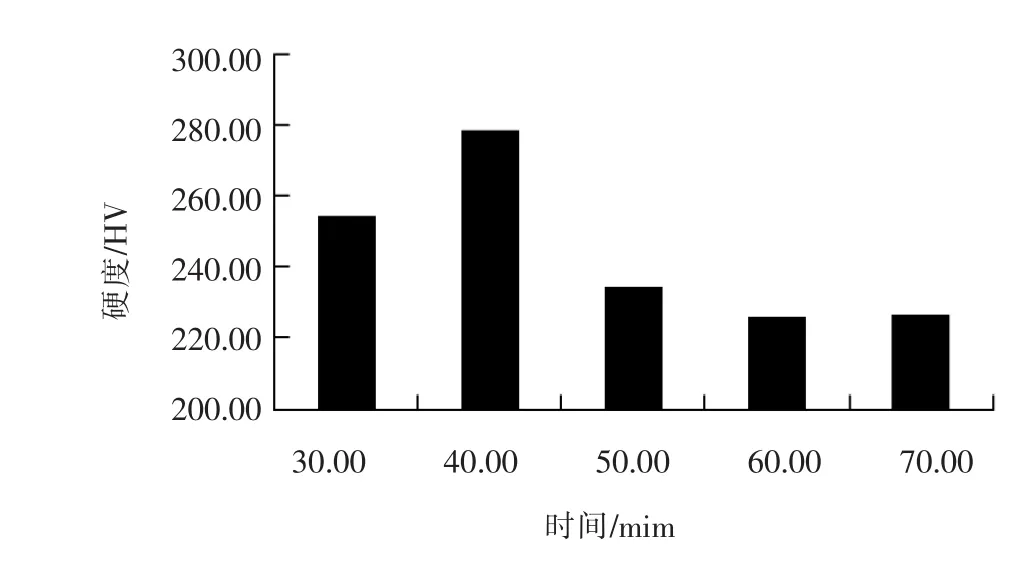

因电解液温度高于45℃后氧化膜表面出现明显局部粉化现象,故温度设定在40℃,草酸钛钾浓度为15 g/L,以氧化时间为单因子变量进行实验,时间分别设定为:30 min、40 min、50 min、60 min、70 min。

图4 膜厚随时间变化

图5 硬度随时间变化

从图4和图5中可以看出:随着时间的延长膜层越来越厚,但在50 min之后厚度变化不大,保持在35 μm左右,此时膜层的生长与溶解几乎达到平衡。从硬度与时间曲线上可以看出在40 min时硬度最高,值为279 HV,随后出现了下降,其原因可能是膜层太厚使得产品表面产生过多的焦耳热,导致氧化膜越来越疏松。

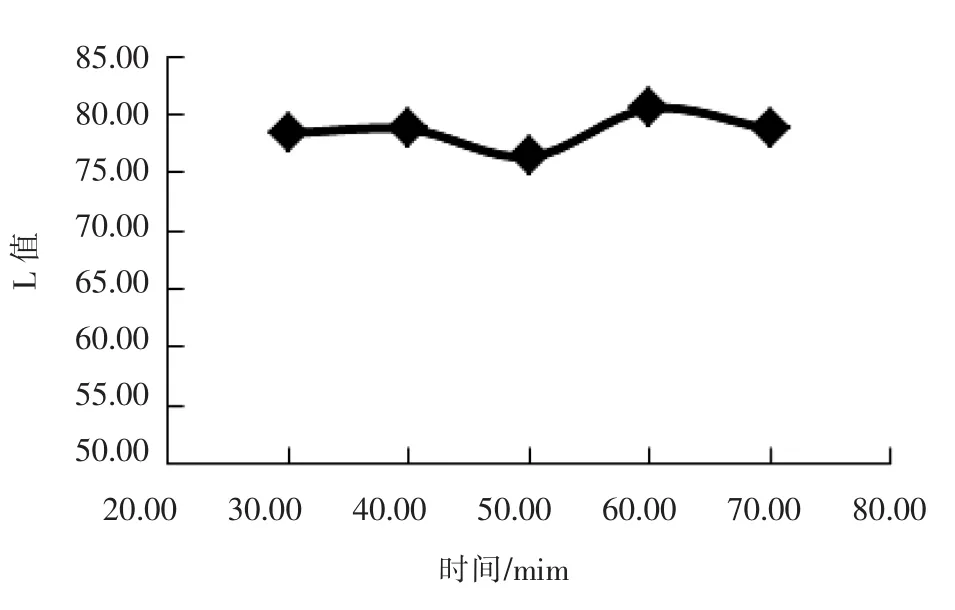

图6 L值随时间变化

从图6中可发现:虽然氧化时间从30 min增加到了70 min,但L值几乎保持在78~81之间,变化并不大,说明30~70 min区间内的氧化时间对L值几乎没影响。膜层的L值主要取决于纳米孔的分支结构,L值变化不大的原因可能在于氧化膜的纳米孔结构没有发生较大的变化。

2.3氧化电压对氧化膜的影响

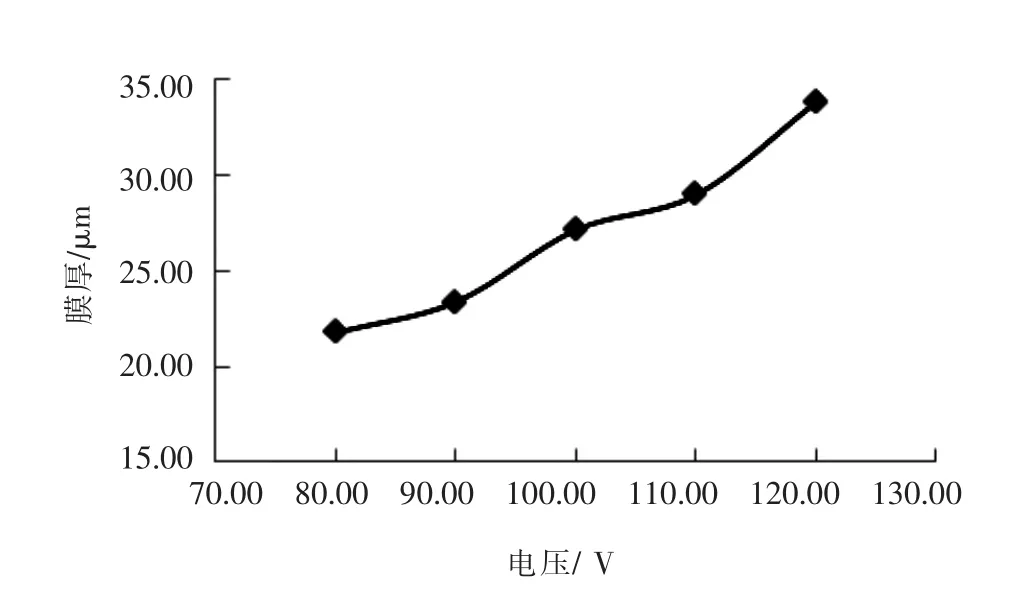

根据上阶段的实验结果,固定氧化时间为40 min,讨论氧化电压对膜层外观及性能的影响。电压选择从80 V到120 V。氧化温度同样恒定在40℃。

图7 膜厚随电压变化

图5 硬度随电压变化

从图7及图8中可以看出:随着氧化电压的升高膜层也越来越厚,但从硬度与电压关系曲线中发现,硬度先上升后下降,在电压为90 V时硬度最高,其值为285 HV。硬度先上升的原因在于电压的升高提高了生长速率,使得膜层更加致密,之后硬度下降是由于膜层表面因电压过高产生大量的焦耳热使得膜层变得疏松,且可从产品表面可发现,在电压为120 V时膜层表面明显出现粉化现象。

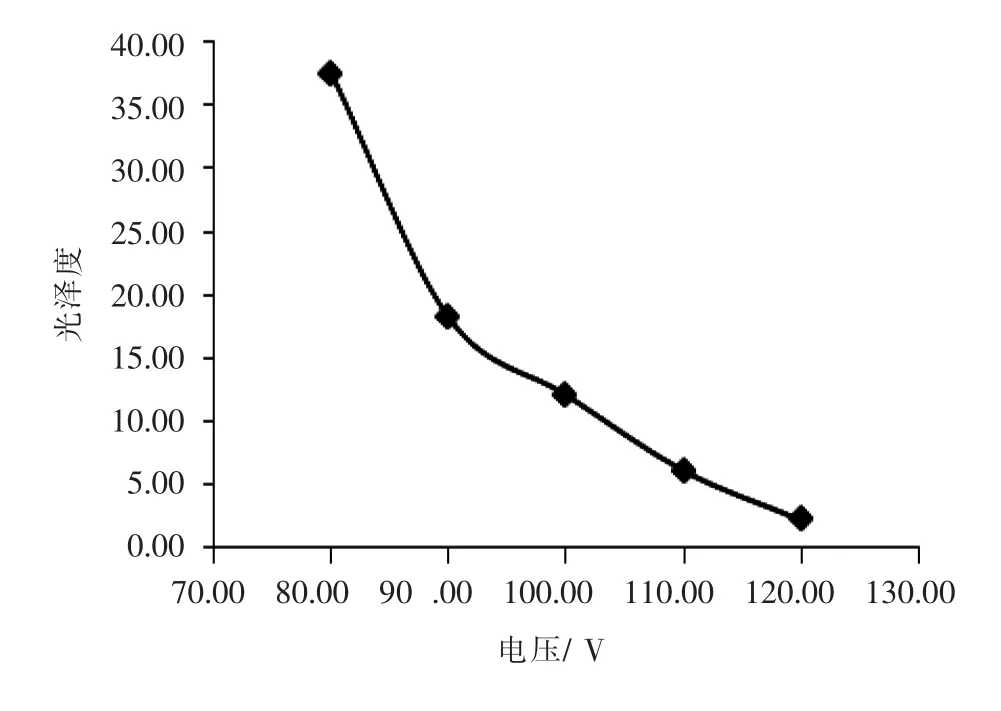

图7 光泽度随电压变化

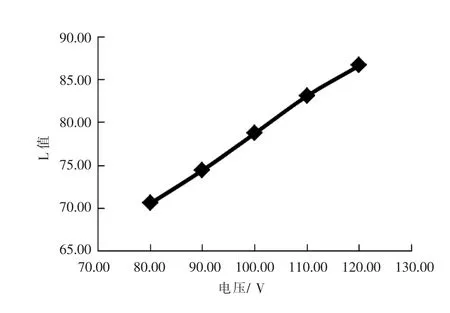

从图9及图10中可以看出:随着电压的升高,光泽越来越低,而L值越来越高。G值降低的原因在于膜层表面出现了粉化,电压越高粉化越严重。L值反而上升的原因应该在于氧化膜的纳米孔分支越来越多。

图7 L值随电压变化

3 结论

本瓷质阳极氧化实验以草酸钛钾、草酸、硼酸及柠檬酸为电解液,探讨了氧化电压、时间及温度对氧化膜外观和性能的影响。通过验证得到最佳工艺条件为:氧化温度为40℃、时间为40 min、电压为100 V,该条件下制备的膜厚为27 μm,硬度为279 HV,L值为79,G值为12。

[1]曾华梁,吴仲达.电镀工艺手册[M].北京:机械工业出版社,1997:401-403.

[2]吴纯素.化学转化膜[M].北京:化学工业出版社,1998.

[3]张俊程.铝及铝合金的瓷质氧化工艺[J].电镀与精饰,1994,16(6):8.

[4]胥泽奇,殷明.枪用铝合金阳极氧化膜耐晒性试验研究[J].表面技术,2003,32(6):17-19.

[5]李凌杰,李获,张胜涛.稀土元素在铝合金阳极氧化及其后处理工序中的应用[J].表面技术,2001,30(2):40-43.

Study of Ceramic Anodizing of 6061 Aluminum Alloy

CHEN LiangLIAO Chong-chong

(BYD Company Ltd.,Huizhou,Guangdong 516000,China)

The oxide film of ceramic anodizing was prepared on the surface of 6061 aluminum alloy. The temperature of electrolyte,time of anodizing and voltage was adjusted to get write film.The best craft was ascertained:temperature of electrolyte was 40℃,time of anodizing was 40 min,the voltage was 100 V. The thickness of oxide film was 27 μm.The hardness of the film was 279 HV,Brightness was 79,Glossiness was 12.Heavy metal,phosphoric acid and anything else pollutant were not contained in the electrolyte.

aluminum alloy;ceramic anodizing;milky write

1006-4184(2016)4-0031-04

2016-01-25

陈梁(1976-),男,辽宁鞍山人,高级工程师,主要从事表面处理的研究。E-mail:chen.liang3@byd.com。