压缩载荷下金属波纹夹层梁稳定性试验与数值分析

吴晖,何书韬,刘均,张玉龙,王智慧,曾广武,程远胜

1华中科技大学船舶与海洋工程学院,湖北武汉4300742海军驻中国舰船研究设计中心军事代表室,湖北武汉4300643中国舰船研究设计中心,湖北武汉430064

压缩载荷下金属波纹夹层梁稳定性试验与数值分析

吴晖1,2,何书韬3,刘均1,张玉龙1,王智慧1,曾广武1,程远胜1

1华中科技大学船舶与海洋工程学院,湖北武汉430074

2海军驻中国舰船研究设计中心军事代表室,湖北武汉430064

3中国舰船研究设计中心,湖北武汉430064

针对一个激光焊接金属波纹夹层梁模型,设计轴向压缩载荷下稳定性试验方案,通过试验获得夹层梁结构失稳临界载荷(极限载荷)及破坏模式。采用有限元软件ANSYS计算、探讨轴向压缩载荷下夹层梁结构的稳定性,数值计算结果与试验结果吻合较好。最后,对夹层梁结构在轴向压缩载荷下的临界失稳承载能力进行参数化分析。计算结果表明:在增加相同重量的前提下,增加下面板的厚度或芯层的厚度更有利于提高夹层梁结构的轴向临界失稳承载能力。

金属波纹夹层梁;轴向压缩载荷;稳定性;有限元;试验

0 引 言

波纹夹层结构具有比刚度、比强度高的优点,被大量应用于航空航天、建筑工程、车辆工程和船舶结构等领域。波纹夹层板是一种三明治夹层结构,在实际应用时,不可避免地会遇到轴向压缩载荷,并导致弹性屈曲或者失稳,而失稳会很快导致板的破坏。对设计者来说,夹层板承受的轴向压缩载荷是他们所关心的一个重要问题。对于轴向压缩载荷下波纹夹层板的力学特性,目前国内、外已开展了一些研究工作,并获得了一些研究成果。国内学者张铁亮等[1]建立考虑芯层几何特征的蜂窝夹层结构有限元模型,进行屈曲分析并研究了芯层几何参数对结构稳定性的影响。杜正兴等[2]采用2种有限元模型和工程方法分别对复合材料蜂窝夹层结构在压缩、剪切载荷作用下的总体稳定性进行计算,并根据各计算结果与试验结果进行了对比分析。贺尔铭等[3]研究了泡沫夹层梁结构在单轴压缩载荷下结构临界失稳载荷与屈曲失效模态的内在关系,并分析了芯材厚度、芯材弹性模量等参数对夹层结构稳定性的影响规律。侯瑞等[4]基于弹性结构的功能原理推导出一种飞机后缘复合材料夹层结构的稳定性计算方法,并通过数值算例将文中方法与有限元方法进行了对比。单杭英等[5-6]通过对X-Cor夹层结构试样进行平压性能试验、理论值及分析比较,得到了其破坏模式及不同设计参数对性能的影响。国外学者Cote等[7]对金字塔形桁架芯层夹层结构在面内载荷下面板屈曲以及芯层桁架失稳进行了分析和探讨;Biagi等[8-10]运用理论、数值及实验等方法对波纹夹层板在面内压缩(载荷作用方向与芯层垂直)以及面外压缩载荷下的响应进行研究,确定了包括宏观屈曲、剪切屈曲和面板褶皱的失效模式。

夹层结构形式多样化,可设计性强,以上文献关于夹层结构的研究工作为本文工作提供了很好的借鉴,本文将针对典型的金属波纹夹层梁结构(结构形式与文献[8-10]相同,但载荷不同)设计其在压缩载荷下(载荷作用方向与芯层方向平行)稳定性的试验方案,并将通过试验研究波纹夹层梁在压缩载荷下的力学特性,同时还将采用数值方法对试验过程进行仿真计算,分析夹层梁结构参数对其轴向临界失稳承载能力的影响。

1 金属波纹夹层梁稳定性试验

1.1试验模型

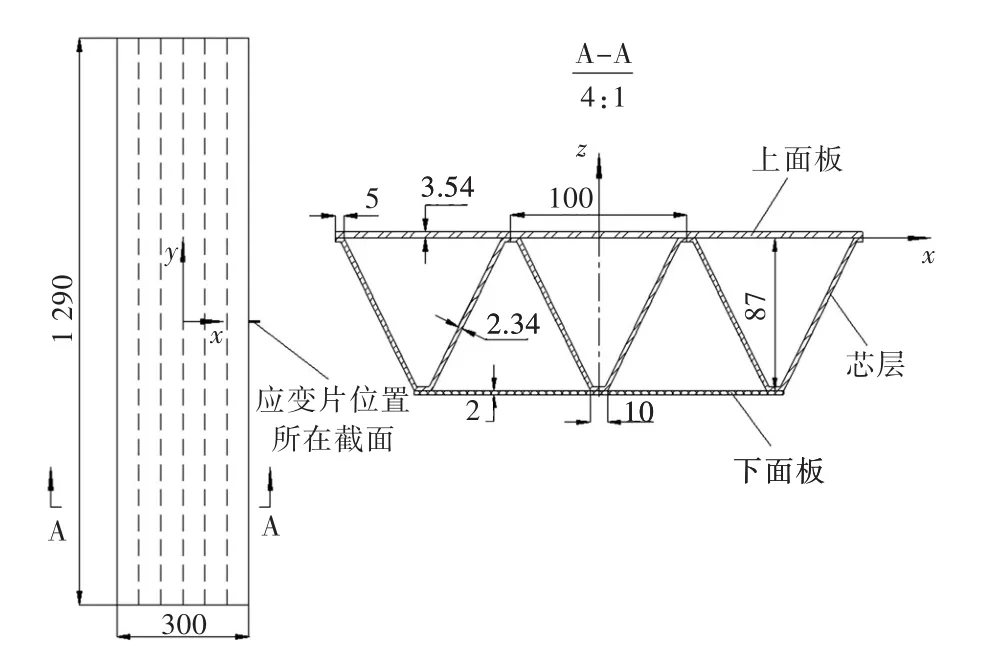

夹层梁结构模型长1 290 mm,宽300 mm,宽度方向包括3个胞元。实测厚度,上面板为3.54 mm,芯层板为2.34 mm,下面板为2.00 mm,材料为304不锈钢。模型示意图如图1所示,图中数值单位为mm。为下文表述方便,现对坐标系定义如下:x轴为夹层梁的宽度方向(横向);y轴为夹层梁的长度方向(纵向);z轴为夹层梁的高度方向(垂向或高度方向)。

图1 夹层梁模型示意图Fig.1 Model of the sandwich beam

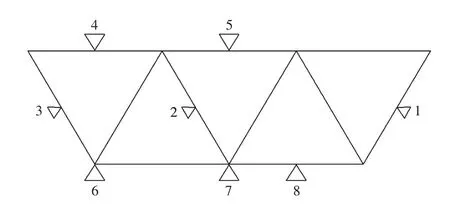

为了对压缩过程中夹层梁的应力进行监测,在夹层梁沿长度方向的中间位置布置了若干应变片,应变片分布在上、下面板以及芯层上。由于在搬运、试验过程中会造成模型部分应变片失效,故最终有效的应变片位置分布如图2所示,应变片为单向片,且贴片方向沿着夹层梁长度方向。

图2 有效应变片的布置位置以及编号Fig.2 Locations and numbers of effective strain gauges

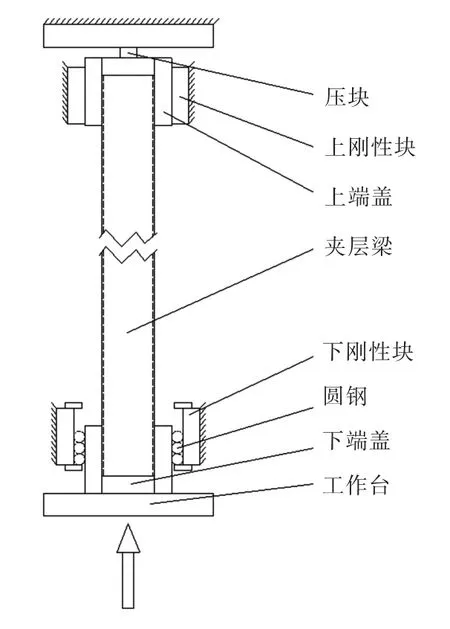

夹层梁轴向压缩试验加载如图3所示,夹层梁上、下端分别采用刚性铁块将其固定,同时在下端左、右两侧各设置3根圆钢,以保证下端工作平台施加载荷时模型在水平方向固定的同时能够向上移动。另外,在模型上端设置了一根长方体压块,通过调节压块的水平位置来保证施加的轴向载荷能够通过夹层梁横截面形心,防止偏心加载。试验现场实物如图4所示。

1.2试验结果

1.2.1线弹性阶段

图3 试验加载示意图Fig.3 Schematic diagram of test loading

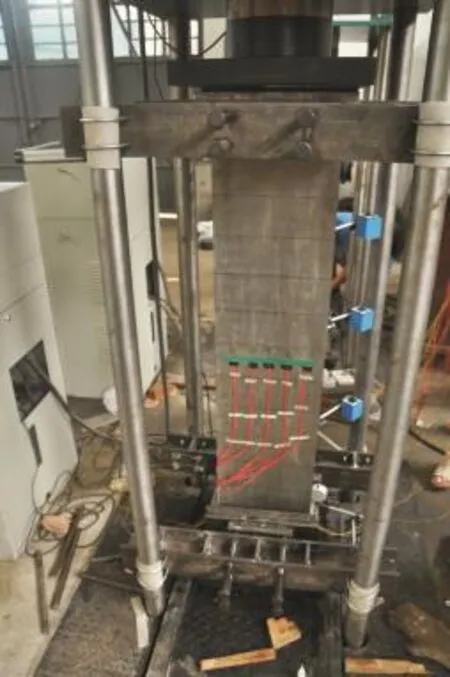

图4 试验实物Fig.4 Photo of tested model

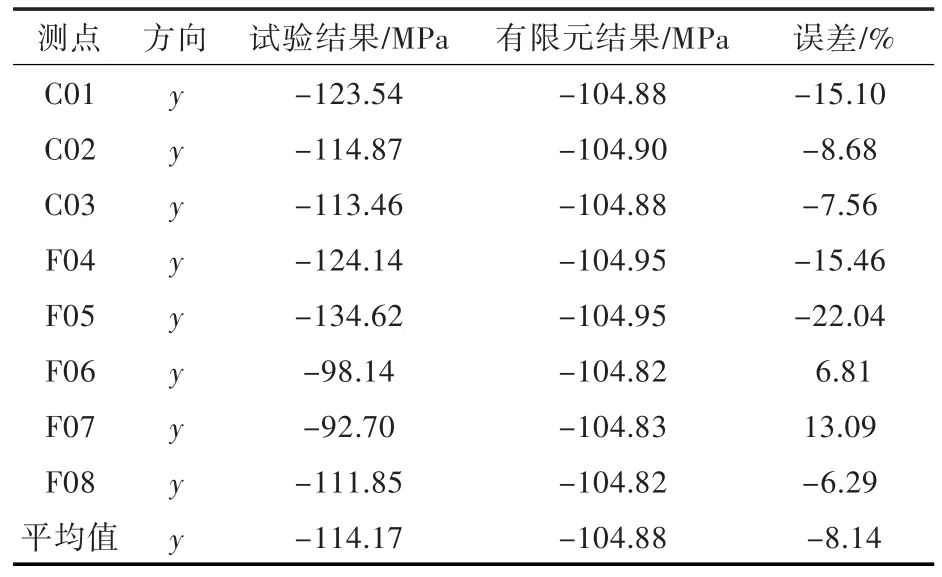

试验开始时,轴向压缩载荷从0逐渐增加,由应变片得到的应变值随载荷呈线性增加。以载荷达到3.05 t为例,给出了各测点位置处的应力值,为方便叙述,将后文2.2节的仿真计算结果也一起列在了表1内。从表中可以看出,尽管所有测点沿夹层梁的纵向位置基本相同(即在夹层梁的同一横剖面上),但是其应力值有所不同,其中上面板和芯层上测点的应力值略显偏大,下面板应力值偏低,这可能是由于夹层梁端部与端部夹具之间存在一定的接触间隙所致。

1.2.2稳定性试验结果

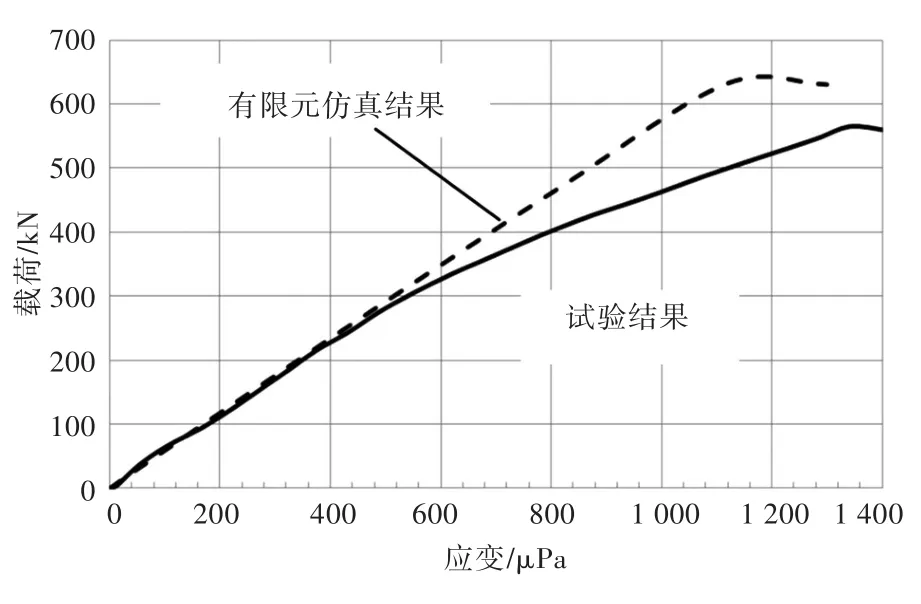

图5给出了图2中应变片测点3的轴向应变随压力载荷的变化曲线(仿真结果源于后文2.2节)。从图5中可以看出,当压力载荷达到565 kN后,便无法再进一步增大,此时,到达了夹层梁的轴向临界失稳承载状态。图6和图7给出了夹层梁结构在临界载荷下的变形状态。从图中可以看出,在模型端部、厚度薄的面板(即下面板)上出现了规律性的凸凹相间的局部变形,同时,芯层左、右两侧板上也出现了规律性的凸凹变形。由此可以判断,夹层梁结构随着轴向载荷的增加,厚度薄的面板及芯层会出现局部失稳从而导致其最终破坏,试验中未出现夹层梁结构整体失稳的现象。

表1 试验结果与有限元结果对比Tab.1 Comparison of the experiment and simulation results

图5 波纹夹层梁载荷—应变曲线Fig.5 Load-strain curves of corrugated sandwich beam

图6 失稳临界载荷下夹层梁变形Fig.6 Photo of deformation of the sandwich beam under ultimate load

图7 失稳临界载荷下夹层梁变形(局部放大)Fig.7 Photo of local deformation of the sandwich beam

2 有限元分析

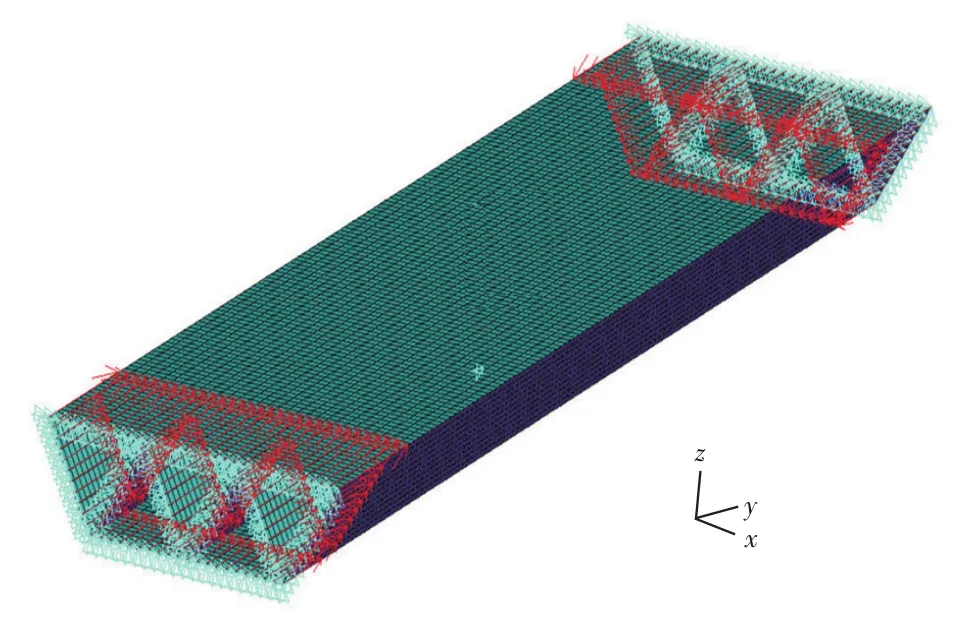

采用有限元分析软件ANSYS对试验过程进行模拟。夹层梁有限元模型如图8所示。采用Shell 181单元模拟面板及芯层,共有15 860个壳单元。在模型两端约束所有节点ux(横向)、uz方向(高度方向)自由度,并在模型长度方向的中间位置选择2个节点约束uy方向(纵向)自由度,在模型两端施加沿夹层梁长度方向的力载荷。结构材料弹性模量为2.1×1011Pa,密度为7 850 kg/m3,泊松比为0.3,屈服极限为310 MPa。

图8 夹层梁有限元模型Fig.8 The finite element model of the sandwich beam

2.1线弹性阶段计算结果

为了与试验值进行比较,表1给出了在3.05 t载荷作用下,各测点位置应力的试验值和计算值。从表中可以看出,采用有限元计算得到的各测点位置的应力值基本一致,但此现象与试验结果有所差异,最小误差为6.29%,最大误差为22.04%。试验测点的平均应力值为114.17 MPa,与有限元的相对误差为8.14%。

2.2稳定性计算结果

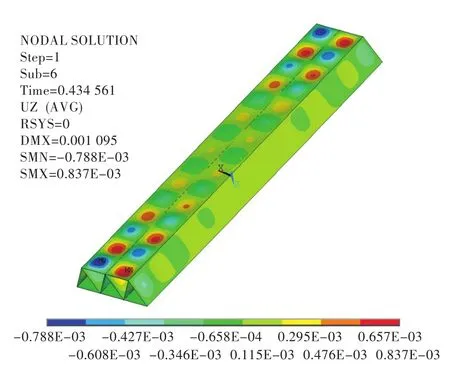

采用非线性有限元方法(弧长法)计算波纹夹层梁模型在轴向载荷下的稳定性。计算时,需考虑模型初始缺陷,通过实测,缺陷幅值与芯层板厚度相当,故取缺陷幅值为芯层板厚,缺陷形状取夹层梁的第1阶失稳波形。图5给出了与试验模型应变片3所在位置对应节点的应变随载荷的变化曲线。从图中可以看出,由试验和计算得到的2条曲线在开始阶段吻合较好,但随着载荷的进一步增加,2条曲线有一定的偏离,当计算载荷达到632 kN时,结构由于局部失稳而达到其最大的承载能力,而试验结果则为565 kN,二者误差为11.86%。其误差产生的主要原因可能是由试验中夹层梁结构应力分布不均匀所致。图9给出了夹层梁最终破坏时的变形云图,从图中可以看出,在结构端部附近厚度较薄的面板以及芯层出现了局部的凸凹变形,这与试验中观察到的现象基本一致。

图9 失稳临界载荷下变形云图Fig.9 Contours of deformation under ultimate load

3 几何参数对夹层梁轴向临界失稳承载能力影响分析

3.1上面板厚度

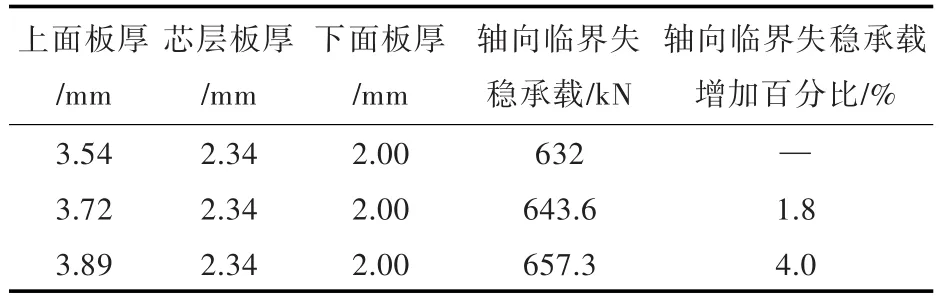

保持其他参数不变,分别将上面板厚度增大5%和10%,即上面板厚度分别取为3.72和3.89 mm(此时波纹夹层梁的整体质量由29.63 kg分别增加到30.18和30.70 kg),计算轴向压缩载荷下金属波纹夹层梁的临界失稳承载能力。将这2种工况的计算结果与2.2节的结果进行对比分析,如表2所示。

由表2可知,上面板厚度的增加会在一定程度上提高金属波纹夹层梁的承载能力。

表2 不同上面板厚度的夹层梁的轴向临界失稳承载能力Tab.2 The ultimate carrying capacity of the sandwich beam with different front face sheet thickness

3.2下面板厚度

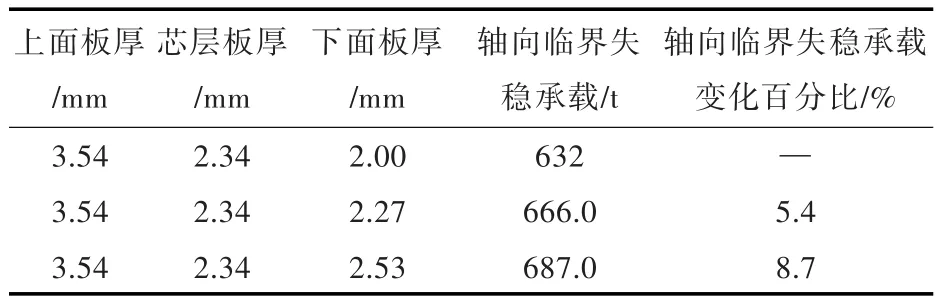

为有效比较上面板厚度和下面板厚度对波纹夹层梁轴向临界失稳承载能力的影响,在保证总质量不变的前提下,将上节中上面板增加的重量添加至下面板,从而换算出下面板的厚度分别为2.27和2.53 mm。通过数值计算,获得下面板不同厚度金属波纹夹层梁的轴向临界失稳承载能力,并将这2种不同厚度工况的计算结果与2.2节的结果进行对比分析,如表3所示。

表3 不同下面板厚度的夹层梁轴向临界失稳承载能力Tab.3 The ultimate carrying capacity of the sandwich beam with different back face sheet thickness

由表2可知,增加下面板厚度,金属波纹夹层梁的承载能力也会随之增大。对比表2与表3可知,相对于增加上面板厚度而言,增加下面板厚度能更加有效地提高波纹夹层梁结构的轴向临界失稳承载能力。

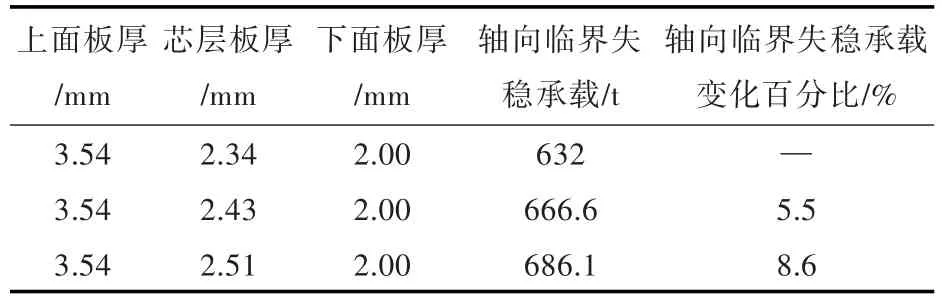

3.3芯层板厚度

为有效比较上面板厚度、下面板厚度和芯层板厚度对波纹夹层梁轴向临界失稳承载能力的影响,在保证总质量不变的前提下,将3.1节中上面板增加的重量添加至芯层板,从而换算出芯层板的厚度分别为2.43和2.51 mm。通过数值计算,获得不同芯层板厚度金属波纹夹层梁的轴向临界失稳承载能力,并将这2种不同芯层板厚度工况的计算结果与2.2节的结果进行对比分析,如表4所示。

由表2~表4可知,在同等质量的情况下,增加芯层板厚度和下面板厚度对于提高波纹夹层梁结构的轴向临界失稳承载能力效果相当,且优于增加上面板厚度。

表4 不同芯层板厚度的夹层梁轴向临界失稳承载能力Tab.4 The ultimate carrying capacity of the sandwichbeam with different core web thickness

4 结 论

本文采用轴向压缩试验和数值仿真对夹层梁结构稳定性进行了分析和研究。结果表明:在压缩载荷下,夹层梁同一横截面位置处的压缩应力呈现出一定程度的不均匀性;在轴向压缩过程中,夹层梁结构没有出现整体失稳现象,其最终丧失承载能力主要是由于厚度较薄的面板及芯层出现了局部失稳破坏。

另外,对试验过程进行了数值仿真,结果表明,两者在一定程度上吻合较好。

通过分析不同结构参数对夹层梁轴向临界失稳承载能力的影响,结果表明:在同等质量前提下,相对于增加上面板厚度,增加下面板厚度或芯层板厚度更有利于提高夹层梁结构的轴向临界失稳承载能力。

[1] 张铁亮,丁运亮,金海波.基于有限元法的蜂窝夹层结构稳定性研究[J].复合材料学报,2012,29(3):184-190.

ZHANG Tieliang,DING Yunliang,JIN Haibo.Stability problem of honeycomb sandwich structures based on finite element method[J].Acta Materiae Compositae Sinica,2012,29(3):184-190.

[2] 杜正兴,薛应举,刘洪权.复合材料蜂窝夹层结构的总体稳定性研究[J].强度与环境,2014,41(4):27-32.

DU Zhengxing,XUE Yingju,LIU Hongquan.General stability research of honeycomb sandwich structure[J]. Structure and Environment Engineering,2014,41 (4):27-32.

[3]贺尔铭,张钊,胡亚琪,等.单轴压缩载荷下夹层梁结构屈曲及皱曲模拟研究[J].西北工业大学学报,2012,30(5):668-674.

HE Erming,ZHANG Zhao,HU Yaqi,et al.In-depth study on buckling and wrinkling of foam-cored sandwich beam under uniaxial compression load[J].Journal of Northwestern Polytechnical University,2012,30(5):668-674.

[4]侯瑞,杨杰.飞机后缘复合材料夹层结构的稳定性计算方法[J].航空科学技术,2014,25(9):37-39.

HOU Rui,YANG Jie.Stability calculation method of aircraft trailing edge composite sandwich structure[J]. Aeronautical Science and Technology,2014,25(9):37-39.

[5]单杭英,肖军,李宁,等.X-Cor夹层结构的平压性能试验[J].宇航材料工艺,2012,42(3):78-81.

SHAN Hangying,XIAO Jun,LI Ning,et al.Experimental on compressive behavior of X-Cor sandwich [J].Aerospace Materials and Technology,2012,42 (3):78-81.

[6]单杭英,肖军,李宁,等.X-Cor夹层结构的平压性能[J].南京航空航天大学学报,2012,44(2):251-256.

SHAN Hangying,XIAO Jun,LI Ning,et al.Compressive properties of X-Cor sandwich[J].Journal of NanjingUniversityofAeronauticsandAstronautics,2012,44(2):251-256.

[7] COTE F,BIAGI R,BART-SMITH H,et al.Structural response of pyramidal core sandwich columns[J].International Journal of Solids and Structures,2007,44 (10):3533-3556.

[8]BIAGI R,LIM J Y,BART-SMITH H.In-plane compression response of extruded aluminum 6061-T6 corrugated core sandwich columns[J].Journal of the American Ceramic Society,2011,94(Supp 1):s76-s84.

[9]BIAGI R,BART-SMITH H.In-plane column response of metallic corrugated core sandwich panels[J].International Journal of Solids and Structures,2012,49 (26):3901-3914.

[10]REJAB M R M,CANTWELL W J.The mechanical behaviour of corrugated-core sandwich panels[J]. Composites Part B:Engineering,2013,47:267-277.

网络出版地址:http://www.cnki.net/kcms/detail/42.1755.TJ.20160729.0945.040.html期刊网址:www.ship-research.com

引用格式:王鸿东,易宏,梁晓锋,等.舰船备件配置研究现状与思考[J].中国舰船研究,2016,11(4):133-140.

WANG Hongdong,YI Hong,LIANG Xiaofeng,et al.Analysis of the research status of ship spare parts allocation[J]. Chinese Journal of Ship Research,2016,11(4):133-140.

网络出版地址:http://www.cnki.net/kcms/detail/42.1755.TJ.20160729.0945.020.html期刊网址:www.ship-research.com

引用格式:高双,朱翔,李天匀,等.基于不同模型的正交加筋板低频振动和声辐射分析[J].中国舰船研究,2016,11(4):72-78.

GAO Shuang,ZHU Xiang,LI Tianyun,et al.Vibration and acoustic radiation characteristics of orthogonal stiffened plates based on different model[sJ].Chinese Journal of Ship Research,2016,11(4):72-78.

Experiment and numerical analysis on the stability of metal corrugated sandwich beams under compression loads

WU Hui1,2,HE Shutao3,LIU Jun1,ZHANG Yulong1,WANG Zhihui1,ZENG Guangwu1,CHENG Yuansheng1

1 School of Naval Architecture and Ocean Engineering,Huazhong University of Science and Technology,Wuhan 430074,China

2 Naval Military Representative Office in China Ship Development and Design Center,Wuhan 430064,China

3 China Ship Development and Design Center,Wuhan 430064,China

An experimental scheme for the stability of the laser-welded metal sandwich beam under axial compression loads is designed in this paper.The critical load and failure mode of the sandwich beam are also obtained through the experiment.Meanwhile,the stability of the sandwich beam is analyzed by using the numerical software ANSYS,where the simulation results agree well with the experimental data.Then,the effect of geometric parameters on the critical buckling bearing capacity of the sandwich beam under axial compression loads is studied,and the results show that increasing the thickness of the bottom face sheet as well as the thickness of the core layer is superior in improving the critical buckling bearing capacity of the sandwich beam if the same weight is to be added.

metal corrugated sandwich beam;axial compression load;stability;FEM;experiment

U661.4

A

10.3969/j.issn.1673-3185.2016.04.010

2015-07-01网络出版时间:2016-7-29 9:45

国家部委基金资助项目

吴晖,男,1979年生,硕士,工程师。研究方向:船舶与海洋工程结构物静、动态响应。E-mail:maxwell112@sohu.com

何书韬,男,1981年生,博士,工程师。研究方向:船舶与海洋结构物静、动态响应。

E-mail:heshutao6105@163.com

程远胜(通信作者),男,1962年生,博士,教授,博士生导师。研究方向:结构分析及优化,结构冲击动力学与防护设计,结构振动与噪声控制。E-mail:yscheng@hust.edu.cn

——以渤海A 油藏为例