基于PLC和组态技术的机采棉加工自动化监控系统的设计

陈金成,纪 超,李亚雄,李 斌,王 涛,刘 洋(新疆农垦科学院机械装备研究所,新疆石河子832000)

基于PLC和组态技术的机采棉加工自动化监控系统的设计

陈金成,纪 超,李亚雄,李 斌,王 涛,刘 洋

(新疆农垦科学院机械装备研究所,新疆石河子832000)

为实现机采棉加工过程的自动化监控和自动化控制管理,设计了基于PLC和组态技术的机采棉加工自动化监控系统。以影响加工质量相关设备参数为采集、控制和监控对象,实现了关键参数的自动化控制。结果表明:该系统的应用能够较好的监控加工过程中的出现的问题,并能实现设备加工的自动控制,提高了棉花加工质量,减少了耗能,实现了企业的精细化管理。

PLC;组态;机采棉;自动化

0 引言

随着国内外纺织企业形势的变化,棉纺企业对原棉质量的要求越来越高,棉花市场形势日趋严峻,给新疆支柱产业棉花种植、加工带来新的挑战。棉花加工企业依然采用传统的管理及加工方式已很难满足市场需求,因此,新技术的应用是改变现状,对接市场,实现效益最大化的有效途径。中国的棉花加工技术较十年前虽然有很大程度的提升[1~2],生产工艺过程基本实现了自动化,但提升质量的智能化新技术还十分落后,因此造成了管理上的粗放,表现在:棉花物理性状不同、含水、含杂不同却采取相同的加工工艺及单一设备参数加工,加工过程中皮棉质量不可控,人工控制滞后,加工的皮棉只能在加工后再进行检验,效益较差;有经验的技术人员逐年减少,梯队建设跟不上,缺乏对生产线有效的技术指导;设备故障较多,运行效率偏低,零部件损坏较多,维修成本较高;工人劳动强度大,用工量多;火情时有发生,隐患较大;大马拉小车,能耗高,吨皮棉耗电不小于220kW·h;安全保障能力较弱,存在安全隐患;决策过程信息来源较少,缺少数据分析,不能科学化管理[3~6]。为了满足现代化的管理要求和精细的管理方式,本文基于PLC和组态技术设计了机采棉加工自动化监控系统,实现了生产过程全方位自动化控制,满足了棉花加工企业提升棉花质量、降低成本、管理科学化、增加效益的迫切需求。

1 系统分析

我们以新疆生产建设兵团农八师149团棉花加工工艺和设备为研究对象,分析了籽棉清理、轧花和皮棉清理等工艺、设备参数、工作原理及过程。其棉加工线系统流程如下:

自动棉模开松机→通大气阀→重杂物清理机→籽棉卸料器→异性杂质清理机或自动喂料控制器→一级烘干塔→籽棉清铃机→回收式籽棉清理机→二级烘干塔→倾斜式籽棉清理机→回收式籽棉清理机→配棉绞龙→轧花机→气流皮清机→锯齿皮清机(两级)→集棉机→皮棉加湿器(预留)→皮棉打包机。

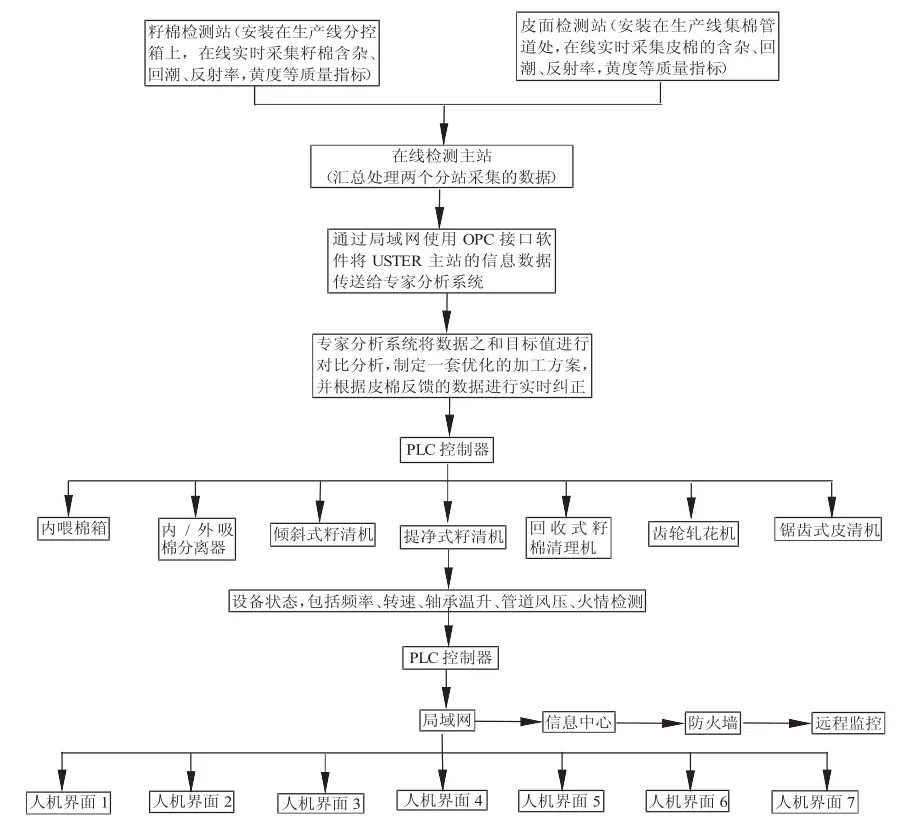

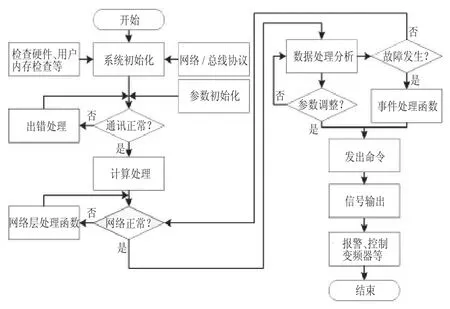

棉花加工自动化系统结构从管理层面上设计为3层,从上至下依次为:管理层、监控层和现场层(从技术层面分为上位机和下位机)。由于各设备在车间中布局较为分散,且棉花加工车间工作环境恶劣,低温、尘土、电磁干扰等都对系统的正常运行产生较大的干扰,因此各层之间采用现场总线与以太网相结合的组网技术。为保证系统运行稳定性和通讯可靠性,系统中除了PLC与传感器之间使用现场总线连接之外,上位机、在线检测系统和PLC之间均使用可靠性更好的以太网连接。智能化系统安装后与原生产线成为一个软件、硬件相结合的有机整体。其系统流程如图1。

图1 系统整体结构

2 系统数据采集分析

在生产过程中为了防止设备在运行过程中出现空转、飞车、超负荷等不良现象,需对设备转动部分进行实时在线监控,采集并分析转速信息,经数据处理后获得控制决策方案,通过在线反馈调节电机转速来维持常态运转,若发生设备运转故障将报警停车或进行人工辅助处理。轴承的温升是影响轴承使用寿命的主要因素,在设备运转过程中可以通过监测轴承温升的变化了解设备运行状态。

棉花加工处理广义上包括棉花的收购、储运、加工等全过程,收购的籽棉和加工后的棉花都是易燃物质,其纤维细小蓬松,与空气接触面大,一旦遇到微小的火星便能迅速燃烧,并蔓延扩大。除此之外,在棉花的轧制过程中产生的棉粉尘还有引发粉尘爆炸的危险。所以,在加工过程中进行火星检测是非常必要的。安全问题是棉花加工过程中需要首要注意的问题,也包括一系列对人身安全、设备运行和产品质量等造成直接或潜在影响的因素。具体来说,棉花加工过程中的安全问题主要有火灾、工作人员误入禁区和非规范操作引起的危险状况。

系统应用火星探测器、视频监控、接近开关等传感器和PLC控制等设备进行火情监控、禁区报警和紧急停车等自动监控技术,实时监控各个站点情况,做到防患于未然。

3 系统参数测定的方法

3.1转速和温度测定

转速的待测对象包括倾斜式籽清机、提净式籽清机、回收式籽清机、轧花机、皮清机、外吸分离器等设备的工作转轴。将测速传感器安装于转动机构末端附近,同时在转动机构末端焊接一块凸起的金属,每转动一圈接近开关将会产生一次脉冲信号,通过信号线传输到控制器(PLC)进行转速数据的采集转换,并将转换后的数据通过数据线传输到控制系统进行分析显示。

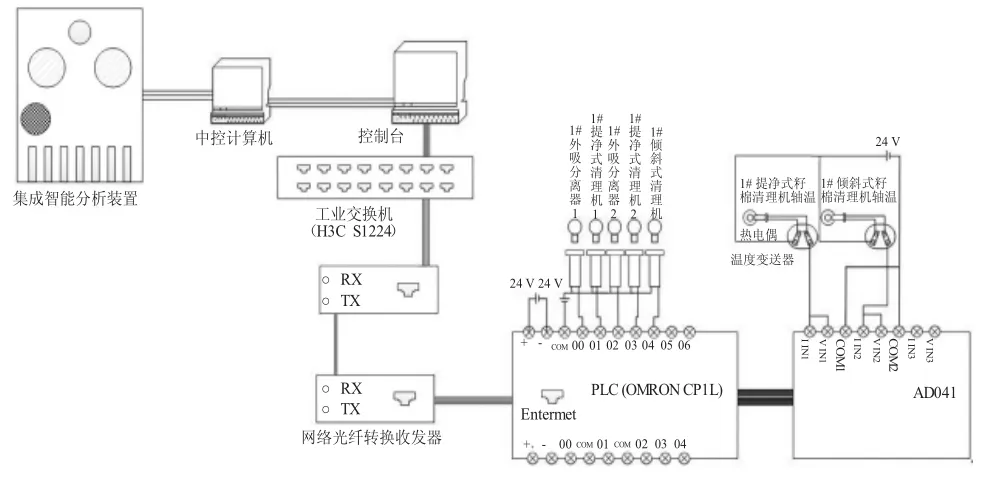

其中以欧姆龙CP系列PLC作为主控制单元,控制台可以通过启动和停止开关控制各设备状态。接近开关产生的脉冲信号传送到PLC输入0通道02等位端子进行高速脉冲接受,同时通过内部转换为转速数字值,并经通信接口RS-422A/485传输到工控机进行显示分析。显示处理软件可以生成转速历史曲线图和生产报表。控制单元可根据传感器测定的速度通过RS-232控制变频器实现正常电机的调速,若设备出现严重故障可自动紧急停车,控制单元通过输出100通道的02位驱动继电器使报警装置工作,提示工作人员处理故障。

通过将热电偶传感器安插在轴承座上进行轴承温度的检测。热电偶是双金属材料,即两种不同的金属,在温度变化过程中,两个不同金属丝的两端将产生电势差,由于PLC控制器只能输入0~5 V、1~5V、0~10 V、-10~+10 V、0~20 mA、4~20mA,所以需要在输出段接入温度变送器转换成PLC所能接收的电流或电压范围,并发送至PLC模拟量输入端。转速和温度接线如图2。

图2 转速与温度示意

3.2火星探测与智能监测

由于火星检测位置相对较少,同时为了尽可能减少火星检测的反应时间,采用点对点方式接入欧姆龙PLC CJ2M的扩展模块CJ12-ID211的各接线端子。一旦发生火情,PLC控制程序发出相应指令使相关设备进行动作,防患于未然。

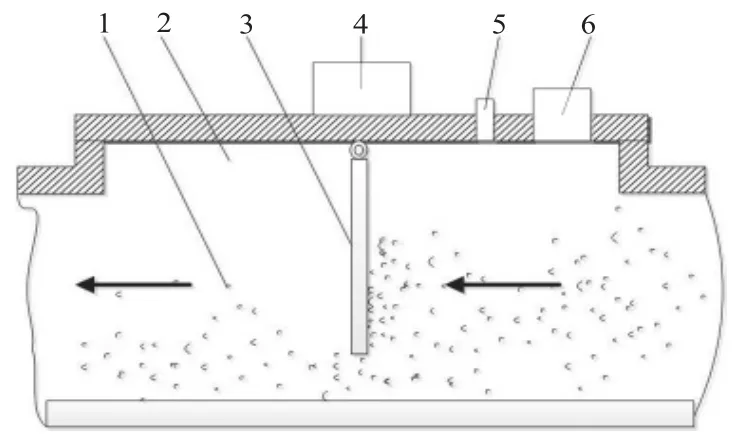

棉花智能分析装置主要由采样板、采样驱动、湿度传感器和图像传感器组成,其结构如图3。待检测的参数包括棉花的黄度、反射率、回潮率等。棉花在输棉管道中依靠风力输送,采样驱动器控制采样板旋转90°,并以一定压力将棉花压实在传感器一侧,此时湿度传感器测量棉花的回潮率信息,图像传感器通过图像处理技术获取棉花含杂情况等参数,采样完毕后,采样板反转回到初始位置。采样板以一定频率打开、关闭,实现了棉花回潮率和含杂率参数的自动采样。

图3 籽棉品质检测装置

3.3变频器控制

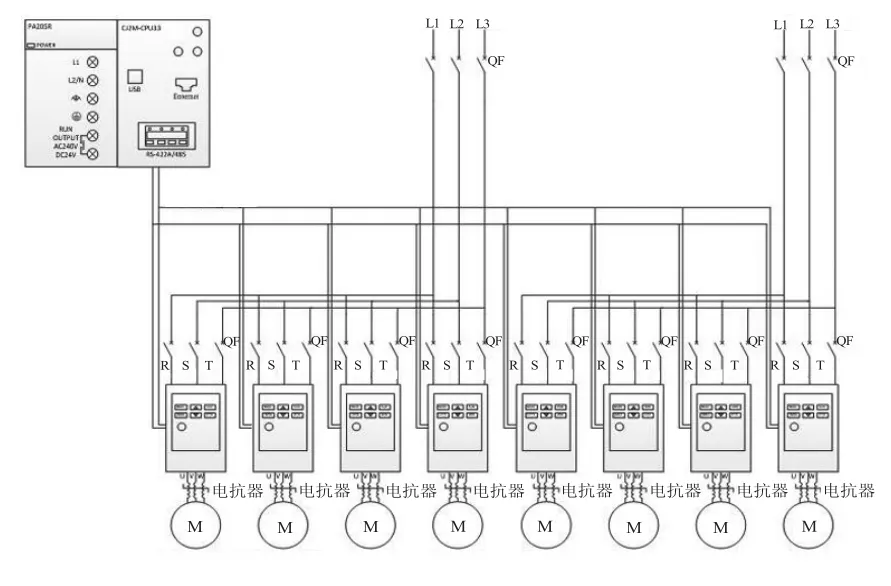

在整个机采棉加工过程中,为了减少能耗、便于控制,在每台电机安装变频器进行控制和监测。通过软件提取变频器的电流、电压、频率等参数值间接获取设备的工作状态,数据采集的主控制单元及其变频器控制监测如图4,数据的采集通过RS-485总线的形式将多个变频器接入PLC控制器中。

图4 变频器控制监测

4 软件的设计

图5 PLC控制系统程序流程图

本系统坚持易于开发和维护、稳定性和扩展性好的原则,对于下位机的开发采用了欧姆龙PLC编程软件CX-One,这是一种综合性软件包,为欧姆龙PLC编程软件集成了支持软件,可对包括网络、可编程终端、伺服系统、变频器、电子温度控制器进行设置,便于软件的开发和调试。上位机软件的开发采用国内应用比较广泛的组态软件—组态王,组态王开发监控系统软件是新型的工业自动控制系统,它以标准的工业计算机软、硬件平台构成的集成系统取代传统的封闭式系统,功能强大,运行稳定且使用方便,提供了丰富的、简捷易用的配置界面,提供了大量的图形元素和图库精灵,同时也为用户创建图库精灵提供了简单易用的接口,从而降低了开发难度、提高了开发效率。

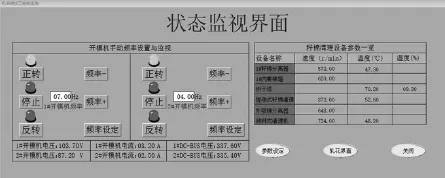

图6 设备状态监控界面

PLC系统软件主要根据上述各设备的控制和功能参数的监测进行编程以实现机采棉加工过程中的实时监控。软件设计时,主要采用梯形图和功能块的编程方法,并按照加工过程功能顺序和优先级进行控制。通过PLC的编程采集设备的温度、湿度、火情、转速、电流、频率等参数,并通过工业以太网传送到上位机进行监控处理,还可根据采集的参数值进行分析判断发出相应指令进行设备控制。PLC程序流程图如图5。

上位机组态王的设计主要是与下位机PLC进行通信,并将PLC采集的信号实时显示到软件界面上,便于工作人的观察和判断,同时可以根据传入的数据分析判断是否向下位机发送指令进行控制。通过上位机的可视化界面可以人工操作部分设备的运行,如调节各电机的频率或紧急停止(启动)设备。图6所示为对相关设备进行状态监视界面。

5 结论

利用PLC控制技术和组态王上位机的组态技术,对机采棉加工过程进行了实时数据信息的采集、控制和监控的设计。实现了加工过程中的全程动态监控,降低了人员管理成本,减少了棉花损伤和损耗,提高了棉花的加工质量,实现了企业的精细化管理。

[1]郭斌杰.清花刺钉辊筒的结构设计[J].中国棉花加工,2010 (2):8~11.

[2]郭倩如.锯齿皮棉清理机排杂刀的调整[J].中国棉花加工,2007(3):11~12.

[3]董全成,冯显英.基于自适应模糊免疫PID的轧花自动控制系统[J].农业工程学报,2013,29(23):30~37.

[4]胡灿,吴明清,陈晓川.基于PLC技术的轧花自动控制系统的设计与研究[J].农机化研究,2015(5):167~172.

[5]李勇.皮棉质量评价模型与棉机变频调速系统的建立[D].北京:清华大学,硕士学位论文,2003:1~30.

[6]李孝华.棉花加工对棉纤维原生品质影响分析[J].中国棉花加工,2013(4):27~28.

The Automatic System of Cotton Processing Based on PLC and Configuration Technology

CHEN Jin-cheng,JI Chao,LI Ya-xiong,LI Bin,WANG Tao,LIU Yang

(Mechanical Equipment Research Institute,XinJiang Academy of Agricultural And Reclamation Science,Shihezi,832000,China)

For the sake of realizing the automatic supervisory control and management of machine-harvested cotton processing,the automatic monitoring system of cotton processing is designed based on PLC and configuration technology.The relative associated equipment parameters of machining quality acquisition,control and monitoring as objects to realize automate the key parameter control.The results showed that the application of the system to better monitor the problems in the process of machining,realize automatic-control machine,improve the quality of the cotton processing,reducing the energy consumptionand achieve precise management leve.

Programmable logic controller;Configuration;Machine-harvested cotton;Automation

1007-7782(2016)03-0015-04

10.13620/j.cnki.issn1007-7782.2016.03.006

TS112.7

A

2016-05-11

国家科技支撑项目,机采棉原棉品质控制技术研究与示范(2014BAD09B02)