新疆戈壁滩含盐碱低品位氯化铜矿的堆浸工业试验研究

谭贵宽(①新疆怡宝矿产资源勘查开发有限责任公司 清河 836200②北京有色金属研究总院生物冶金国家工程实验室北京100088)

新疆戈壁滩含盐碱低品位氯化铜矿的堆浸工业试验研究

谭贵宽①②

(①新疆怡宝矿产资源勘查开发有限责任公司清河836200②北京有色金属研究总院生物冶金国家工程实验室北京100088)

在极端温度和持续的强风沙尘气候条件下,对含盐碱低品位氯化铜矿的浸出方法和生产控制措施进行了工业试验研究,成功解决了渗透性问题,并有效控制了蒸发量。在原矿品位为0.32%左右的情况下,浸出率达到了85%(液计),为工程的初步设计提供了有效的工艺参数。

氯化铜矿滴淋盐碱蒸发与冰冻沙尘

试验场处于新疆塔克拉玛干沙漠范围,常年干旱少雨,冬季极端寒冷,夏季炎热,蒸发量大,特别是在春秋季节,伴随有狂风沙尘暴。所试验粉矿比例大,盐碱(钠硝石)含量高,是少有的强风化氯化铜矿。本试验研究了在特殊条件下堆浸生产的渗透性、浸出率、酸耗、水耗等指标,同时根据气候特点,采取了针对性的防风沙、防蒸发、防冻措施。特别是使用了混淋实时控制模式,浸出初始先洗泥和除钠硝石、冬季结晶除盐等新技术,试验达到了预期目标。

1 原矿工艺矿物学研究

1.1原矿的粒级分析和主要化学元素组成

将矿样直接用50mm的筛子进行筛分,筛上只有个别颗粒,几乎都是筛下样品,取混合均匀的样品分别过30mm、20mm、10mm、2mm、0.074mm筛子进行筛分,分别取筛上和筛下样品进行铜含量分析,结果显示,矿样中-2mm以下样品中铜的比例为52.92%,含铜品位在0.76%~1.35%;+2mm以上样品中铜的比例为47.08%,含铜品位在0.20%~0.25%。矿石粒度较细,-2mm下矿样比例达20.78%。

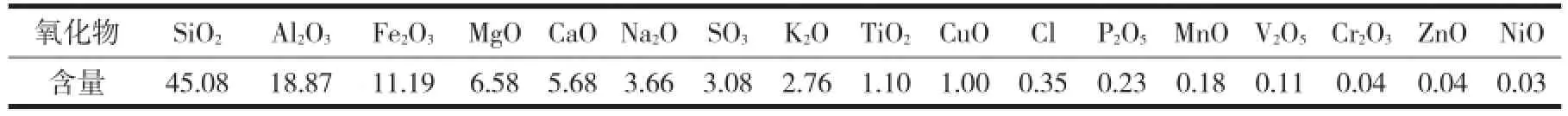

原矿矿物学分析结果分别见表1、表2、表3、表4。

表1 氧化矿原矿X荧光半定量分析结果 %

表2 氧化矿原矿多元素化学分析结果 %

矿石中有益金属元素为铜,其他的元素无回收价值。铜品位为0.38%,其中酸溶铜含量为0.35%,占总铜量的92%,以氯铜矿和孔雀石为主的氧化铜形式存在,氯铜矿和孔雀石两种氧化铜矿具有类似的特征,均成孔雀绿色,呈粉土状或胶凝状集合体分布于脉石矿物和孔隙中,常与褐铁矿混杂共生;酸不溶铜的占有量是0.03%,占总铜量的8%,这部分酸不溶铜主要是少量的斑铜矿、铜蓝和黄铜矿等,即常说的脉石中的结合氧化铜。

2 搅拌浸出试验和柱浸扩大试验

在进行现场工业试验之前,开展了搅拌浸出和柱浸扩大试验,通过试验发现,硫酸搅拌浸出液固比4∶1、浸出时间2.5 h,氧化铜矿矿样的铜浸出率在90%以上,结果表明该矿中氧化矿的搅拌酸浸性能较好。柱浸扩大试验矿石粒度为-10mm、-30mm、-50mm,浸出10天铜浸出率即达45%~50%,之后浸出率上升变缓,浸出90天铜浸出率达86%以上,柱浸酸耗38.40kg/(t矿石);滴淋浸液酸度的高低直接影响了铜的浸出速率,酸度太高会使铁离子大量溶出,酸度太低则铜浸出率太慢,因此合适的酸度选择是pH 0.8~1.5为宜。

3 工业试验

3.1气候条件

试验地区(新疆戈壁滩)气候干燥少雨,昼夜温差大,光照时间长,年平均气温9.8℃,夏季最高地表温度高达70℃,冬季最低气温-40℃,年降水量33.8mm,年蒸发量3 300mm,年均日照3 358 h,无霜期182天,6级以上的风85天。

3.2极端高低温

极端高温时,因为地表温度比较高,工人露天操作易中暑,碎矿选择在早晚和夜间生产;对发热电机进行遮盖,配散热风机;润滑油膨胀泄漏,夏季采用了防高温润滑油;皮带受热发软,加上强风的作用易拉长和断裂,选择抗紫外线输送带。

堆场作业采用混淋模式,喷淋和滴淋交替进行生产,夏季和中午温度较高时,尽量选择滴淋模式进行生产,冬季和夜间温度低,选择喷淋模式进行生产。其中一个堆采用了埋管滴淋(掩埋40 cm深)模式,为减少蒸发和防冻。混淋管路系统设置低位排空阀,当冬季气温较低时,停浸后立即排空管路系统内的溶液,以免爆管和堵塞管。

3.3防风措施

春秋季节常有极端沙尘天气,6级以上风85天左右,有时风速高达12级,矿粉易被吹走,在极端沙尘天气情况下暂停碎矿生产。堆场按顺风向进行排列,降低喷淋料液的损失,利用堆场遮挡溶液池,避免大量进入沙尘。

矿石盐碱含量高,其主要含硝酸钠、硝酸钾、氯化钠,属于典型的含盐碱矿,在冬季,当气温低于-3℃时,溶液池底部开始出现大量结晶盐,利用这个条件,在冬季对循环使用的废液进行结晶除盐,净化后的溶液再循环浸出生产。

氧化矿直接采自地表,风化严重,-2mm粉矿含量高达20%,但粉矿多为砂性,水浸后粉土不粘稠。筑堆后挖机松堆,初期用弱酸液缓慢滴淋渗透。

3.4总体布局

破碎系统位置除考虑防风砂外,还需减少矿石倒运成本。采场、破碎站、堆场建设在一条直线上,采出来的矿石一次性运到破碎站原矿仓内或附件存放,用铲车协助完成进料,实时利用运矿汽车倒运碎后矿石到堆场。清水池和酸罐选择建设在高位,堆场与溶液池按集中方式排列原则建设。

3.5堆场与溶液池的建设

先平整堆场,单个堆占地面积为2 500m2,长25m,宽25m,平整土地,在平整后的土地上用黏土压实,在宽度方向上向集液池方向设计3°~5°的倾角,铺设1mm厚度的HDPE板材做防渗处理。开挖集液池、调酸池,集液池位置紧邻浸堆,设计深度为1.5m,总容积750m3,使用容积700m3,底部采用黏土压实后打上钢筋混凝土垫层,并使底部向调酸池方向略微倾斜,以便泵出液体时减少存液。底部和边壁采用1mm HDPE板为衬垫。集液池一侧设置调酸池,调酸池是液体循环的核心设施,进水管路与集液池相连,出水管路与喷淋系统相连。

3.6矿石破碎与筑堆

采用两段一闭路破碎系统,破矿总量2万吨,其中-50mm矿1万吨、-30mm矿0.4万吨、2~50mm矿0.6万吨,筛下粉用于垫底,防止膜被石块割破,生产班次为两班,每班10 h。前进式筑堆,挖机松堆,筑好的矿堆表面有槽沟,沟内用于铺设滴淋管路,整体堆场具备良好的疏松度,共设计6个堆,编号为1#、2#、3#、4#、5#、6#。

3.7浸出系统

试验同时设置喷淋和滴淋系统(简称混淋),在共用的主管上分接出滴淋支管和喷淋支管,阀门控制流量走向。设置混淋系统的目的之一是克服极端气候的影响,减少蒸发量,防结晶,防风;目的之二是能精确控制流量,确保有效完成初期洗泥和除盐,过程中能准确实时调整流量,后期喷淋洗堆等工作。喷淋头间距为2m,滴淋孔间距40 cm。管路系统布置合理,压力均匀,从运行统计数据来看,喷淋头通畅率达到了98%以上,滴淋通达率95%。

浸液酸度控制在pH值0.8~1.5范围,在开始的20天,浸液强度控制在6~8 L/m2·h,20天后逐渐加大到10~15 L/m2·h;生产过程中根据现场情况及时做出适当调整,避免形成沟流和积液,初期10天、每天浸出10 h以上,为减少蒸发,夜间和低风时启用喷淋,白天和大风时开滴淋。

3.8浸出液pH值变化

浸出10 h后开始出液,矿堆渗透性良好。初期浸出前10天,浸出液中有大量铜出现,浸出液中铜浓度也开始升高,浸出液pH值下降较快,由最初的1.0很快上升到了2.0,甚至有的矿堆pH值上升到了2.5。15天后加大了滴淋时间,不间歇的对矿堆进行滴淋/喷淋浸出。

结果表明,浸出初期耗酸量较大,浸出液pH变化幅度较大。随着浸出过程的进行,耗酸量逐渐降低,pH变化幅度减小,浸出后期pH基本保持在2.0以下。

3.9矿堆的渗透性

本研究重点考察了不同矿石粒度及矿堆高度对浸出过程的影响,主要从矿石破碎粒度、筑堆方式、布液制度、滴淋酸度等参数的合理匹配解决该类型矿石渗透差的难题。从试验结果看,1#、2#、4#、5#和6#矿堆的渗透性良好,矿堆表层无积液现象,铜浸出速率较快。3#矿堆为-5mm粉矿,浸出速率变慢,浸出时间长。试验完毕后在每个堆四角及中间进行刻槽取样,分析结果显示渗透性良好,达到了预期目的。

3.10水 耗

7~8月份,日蒸发量占浸出液量的28.5%,11~12月份,蒸发量下降到5%。温度越高,风速越大,蒸发量越大;湿度越大,蒸发量越小。由表5可看出3#矿堆耗水较多,是因为3#堆全是粉矿,表面含水率高,部分地方出现积液,大量水分暴露在外,粉矿堆存在水分传递的情况。其余五个矿堆没有发生积液现象,水耗也相差不大。

3.11结 晶

试验经历冬季,温度较低,导致矿堆表面出现了大量的盐结晶,包括硫酸铜结晶盐,结晶情况主要发生在矿堆阴面。铜离子浓度过高,在浸出液循环过程中较易形成结晶。此外,浸液经铁置换后铁浓度不断升高,形成硫酸亚铁结晶物。为防止结晶堵管,冬季选择埋管滴淋是最好的方式,并利用低温实时结晶除盐。

3.12试验结果及浸出率分析

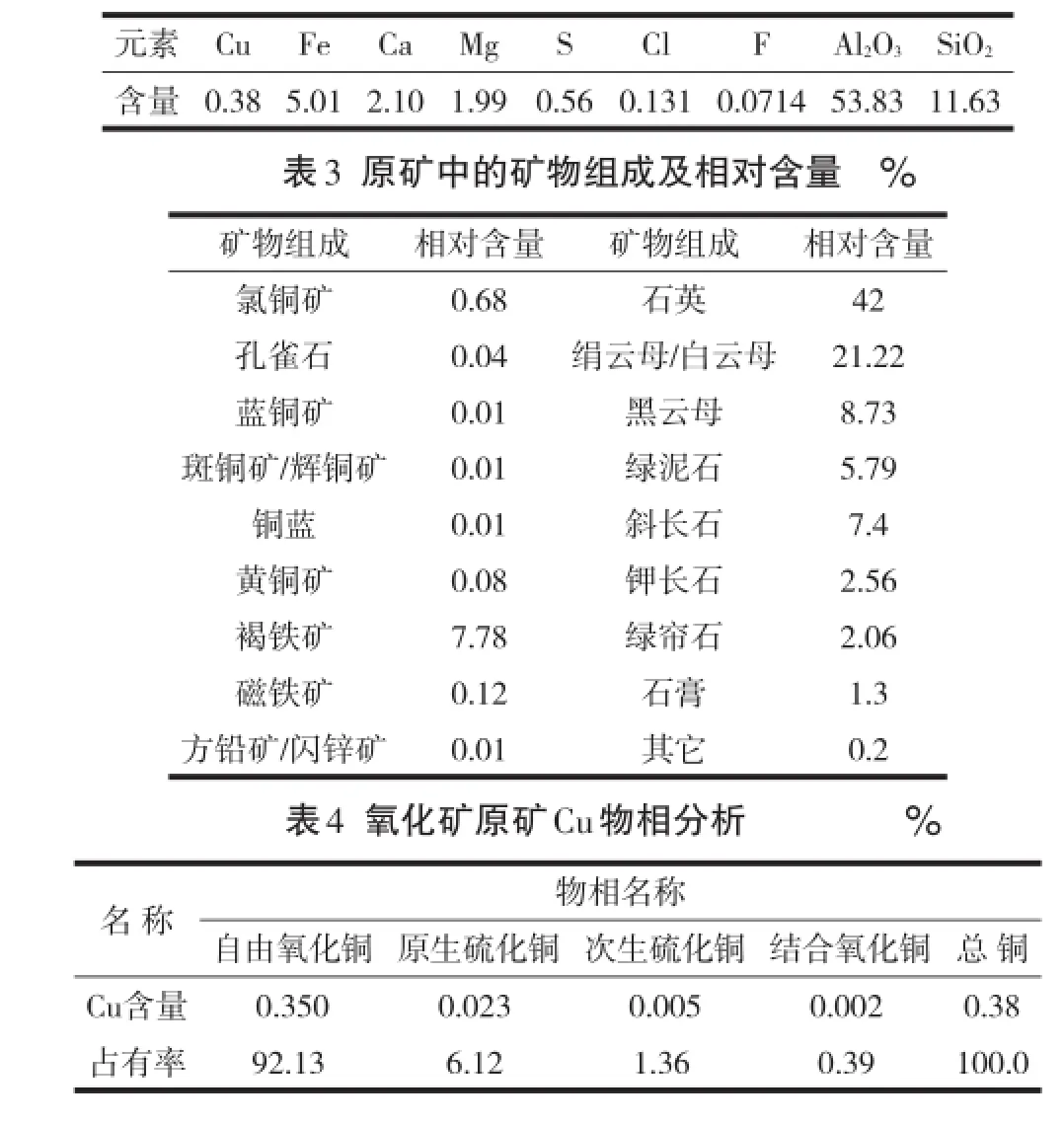

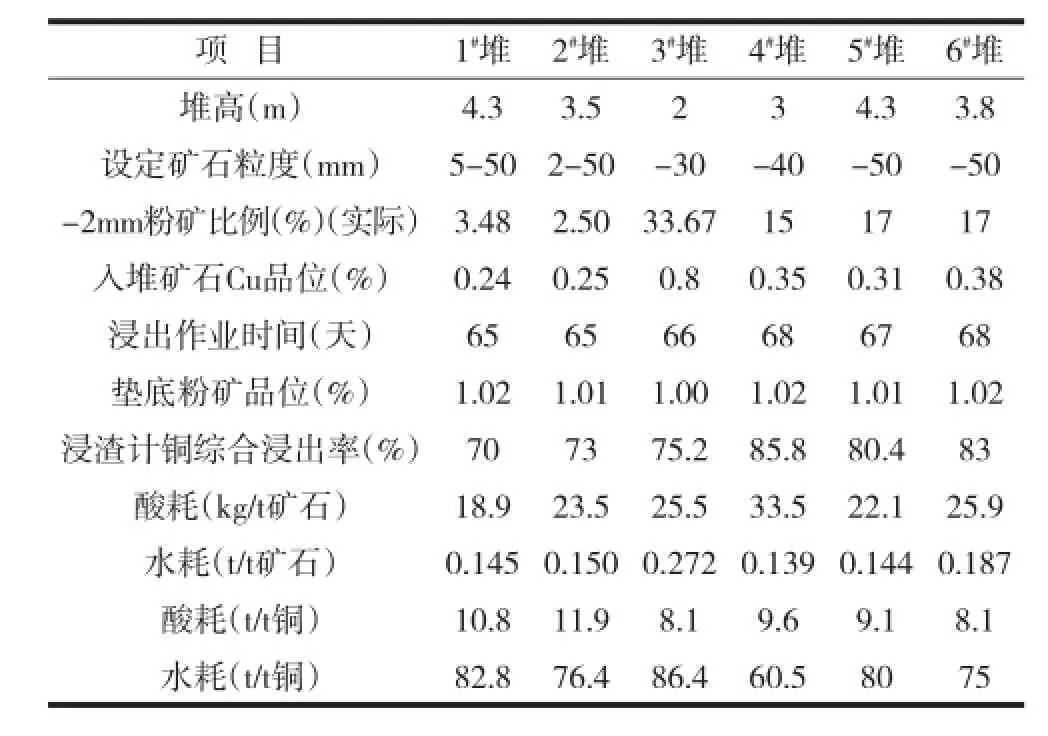

表5 堆浸工业试验浸出结果

从表5可以看出,6个矿堆的浸出作业时间都在65~68天,浸出率按浸渣计。4#矿堆一直保持较高的浸出率(85.8%),主要是:

⑴矿堆底部的导流管较多(10根),能及时排出浸出液,提高了矿堆浸出液的流通速度;

⑵入堆矿石-2mm的粉矿比例较适中,占15%,有利于渗透;

⑶矿石粒度较细,该矿堆堆高3.0m,比较适合此类矿石;

⑷滴淋埋管,耗水量低;

⑸合理的布液制度。

6#矿堆的浸出率也达到了83%,起始浸出率和4#矿堆相差无几,在浸出作业30天后慢慢落后于4#矿堆,可能原因:(1)导流管数量(4根)低于4#矿堆,浸出液的排出造成了一些不利影响;(2)矿石品位稍低;(3)堆高比4#堆稍高,作业后期,空气温度到零下时,矿堆表面出现了少量的结晶。

5#矿堆的浸出率逊于4#和6#两个矿堆,但也达到了80.4%,该矿堆在堆浸作业开始铜浸出速率较慢,这主要是因为:

⑴该矿堆的堆高较高,达到了5m,给溶液的渗滤造成了一定的影响,使溶液的循环周期变长,使得浸出速率较缓;

⑵导流管较少(只有3根),对溶液的排出造成了不利影响;

⑶品位稍低。

3#矿堆为全-5mm粉矿,浸出率为75.2%,全粉矿严重影响了浸出液的渗滤,但该矿石粉矿的品位较高,达到了0.6%,因此该矿堆虽然渗透性不好,但浸出率并没有太低,继续延长时间浸出率会进一步升高。

1#和2#矿堆的浸出率在六个矿堆中相对低一些,(1)未设导流管;(2)品位低;(3)时间稍短。

4 结论

⑴生产推荐矿石破碎粒度-40mm,堆高4m,粉矿含量控制18%以内,如粉矿比较高,可以降低筑堆高度,堆底铺设适当导流管,浸出时间70天左右较适合。

⑵矿石风化严重,粉矿比例大,不利于溶液的渗滤,应该采用前进筑堆,挖机松堆,滴淋埋管,前期洗泥和除盐,利用混淋系统实时控制浸出,可解决渗透性问题和防蒸发、防冻、防风。

(3)耗酸、耗水量在可接受的范围。临时停浸时,生产管路排空,避免堵管和爆管,当温度低于-10℃后停止生产。

(4)设计规划时,应充分考虑防风措施,对关键设备进行加盖、加固。

(5)试验溶液中铜采用了铁粉还原收集,同时取料液样进行了萃取—电积模拟生产试验,取得了良好的效果,该矿完全可用湿法工艺进行处理。

[1]杨佼庸.湿法冶金技术研讨会文集.2012.

[2]朱屯.现代湿法冶金.冶金工业出版社,2002.

[3]阮仁满.紫金山铜矿生物堆浸工业案例分析.中南大学.2011.

[4]孔胜武.某高含泥氧化铜矿石的可选性探讨[J].有色金属(选矿部分),2002(4):1-3.

[5]谭海明.低品位高含泥氧化铜矿的制粒堆浸新工艺研究[J].邵阳学院学报:自然科学版,2005,2(1):92-93.

[6]王贻明,吴爱祥,左恒,杨保华.微粒渗滤沉积作用对铜矿排土场渗流特性的影响[J].中国有色金属学报,2007,17(12).

收稿:2016-05-12

10.16206/j.cnki.65-1136/tg.2016.05.028